(54) ДИФФУЗОР ДЛЯ РАСПЫЛЕНИЯ ВОЛОКНИСТОГО

МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Диффузор для распыления волокнистого материала | 1977 |

|

SU626815A1 |

| Диффузор для распыления волокнистого материала потоком воздуха | 1974 |

|

SU513864A2 |

| ДИФФУЗОР ДЛЯ РАСПЫЛЕНИЯ ВОЛОКНИСТОГО МАТЕРИАЛА | 1970 |

|

SU260155A1 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН | 2016 |

|

RU2646858C2 |

| Распылитель порошковых материалов | 1989 |

|

SU1780844A1 |

| РАССЕКАТЕЛЬ ПОТОКА ЖИДКОСТИ | 2016 |

|

RU2634580C2 |

| РАСПЫЛИТЕЛЬ С АКТИВНЫМ РАССЕКАТЕЛЕМ | 2017 |

|

RU2662474C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОЛИМЕРНЫХ ПОРОШКОВЫХ ПОКРЫТИЙ В ЭЛЕКТРОСТАТИЧЕСКОМ ПОЛЕ | 1999 |

|

RU2163515C1 |

| Механизм жгутообразования к машинедля пРОизВОдСТВА шТАпЕлиРОВАННОйСТЕКлОпРяжи | 1979 |

|

SU821424A1 |

| Установка для регенерации волокнистых отходов термопластичных полимеров | 1974 |

|

SU649588A1 |

1

Изобретение относится к устройствам для распыления волокнистых материалов и может быть использовано в производстве стеклопластиков различного назначения.

Известен диффузор для распыления волокнистого материала, содержащий корпус с закрепленными в нем поперечными стержнями, рубашку и распределительную камеРУ 1.

Недостатком этого устройства является то, что оио не обеспечивает равномерного разделения резаного волокна на моноволокна в результате наличия эффекта возникновения электростатического заряда на рубленном стекловолокне, что приводит к ухудшению качества конечного материала.

Наиболее близким к изобретению по технической СУШ.НОСТИ и достигаемому результату является диффузор для распыления волокнистого материала, содержащий источник напряжения, корпус с диаметрально закрепленными в нем по винтовой линии, электрически изолированными и соединенными с источником напряжения стержнями, распределительную камеру и охватывающую корпус рубашку 2.

Недостатками данного устройства являются сложность конструкции стержней, на которых необходимо закреплять иглы, сниженная пропускная способность диффузора за счет расположения стержней перпендикулярно оси по всему диаметру. Так как иглы находятся под стержнями по направлению движения материала, затруднен контакт материала с концами игл, что снижает эффективность снятия электрического заряда.

10

Цель изобретения - упрощение конструкции диффузора и повышение эффективности его работы.

Указанная цель достигается тем, что в

, диффузоре для распыления волокнистого материала, содержащем источник напряжения, корпус с диаметрально 3aKpenvieHHbiMH в нем по винтовой линии, электрически изолированными и соединенными с источником напряжения стержнями, распределительную камеру и охватывающую корпус рубашку, стержни в корпусе закреплены консольно, а свободные концы их выполнены заостренными и установлены с зазором по отнощению к стечкам корпуса.

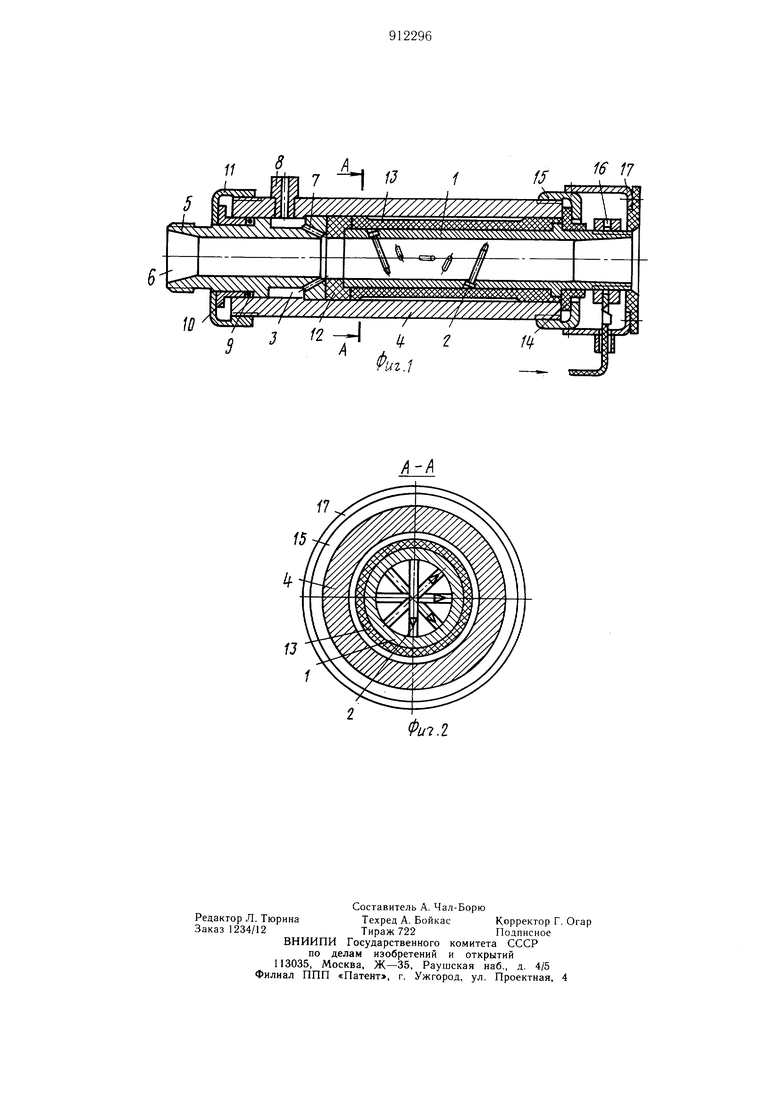

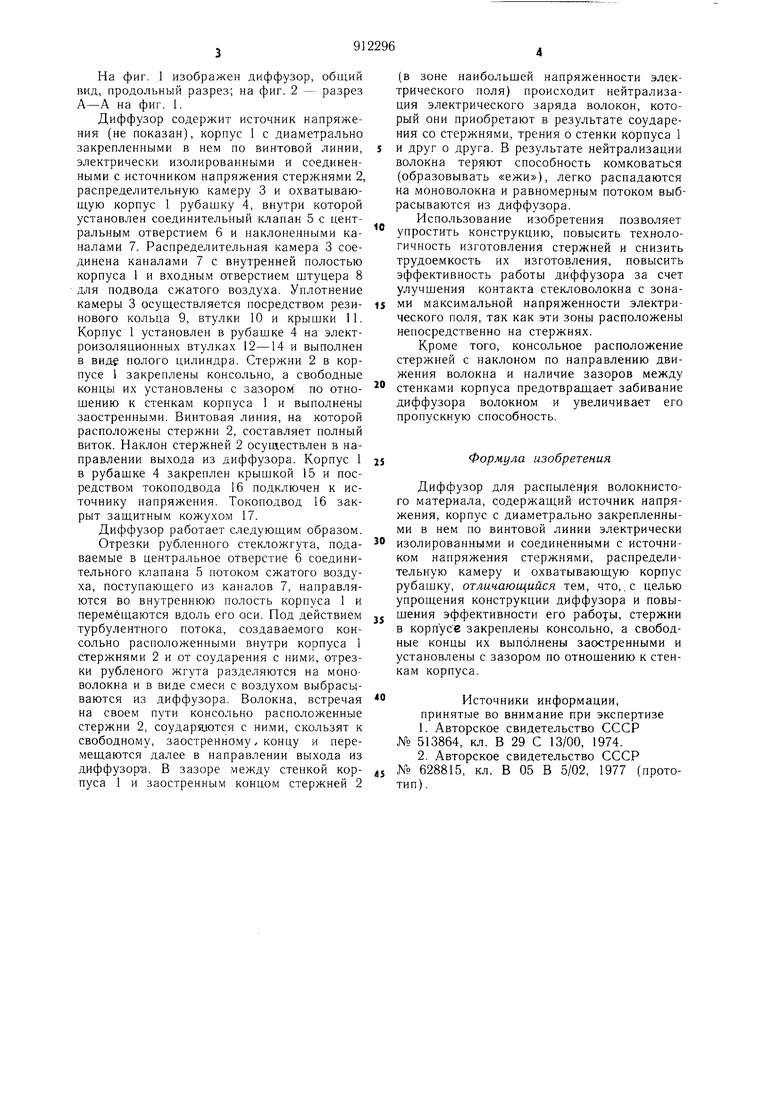

На фиг. 1 изображен диффузор, общий вид, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1.

Диффузор содержит источник напряжения (не показан), корпус 1 с диаметрально закрепленными в нем по винтовой линии, электрически изолированными и соединенными с источником напряжения стержнями 2, распределительную камеру 3 и охватывающую корпус 1 рубащку 4, внутри которой установлен соединительный клапан 5 с центральным отверстием 6 и наклоненными каналами 7. Распределительная камера 3 соединена каналами 7 с внутренней полостью корпуса 1 и входным отверстием щтуцера 8 для подвода сжатого воздуха. Уплотнение камеры 3 осуществляется посредством резинового кольца 9, втулки 10 и крыщки 11. Корпус 1 установлен в рубащке 4 на электроизоляционных втулках 12-14 и выполнен в вид полого цилиндра. Стержни 2 в корпусе 1 закреплены консольно, а свободные концы их установлены с зазором по отнощению к стенкам корпуса 1 и выполнены заостренными. Винтовая линия, на которой расположены стержни 2, составляет полный виток. Наклон стержней 2 осуш,ествлен в направлении выхода из диффузора. Корпус 1 в рубашке 4 закреплен крыщкой 15 и посредством токоподвода 16 подключен к источнику напряжения. Токоподвод 16 закрыт защитным кожухом 17.

Диффузор работает следующим образом.

Отрезки рубленного стекложгута, подаваемые в центральное отверстие 6 соединительного клапана 5 потоком сжатого воздуха, поступающего из каналов 7, направляются во внутреннюю полость корпуса 1 и перемещаются вдоль его оси. Под действием турбулентного потока, создаваемого консольно расположенными внутри корпуса 1 стержнями 2 и от соударения с ними, отрезки рубленого жгута разделяются на моноволокна и в виде смеси с воздухом выбрась;ваются из диффузора. Волокна, встречая на своем пути консольно расположенные стержни 2, соударяются с ними, скользят к свободному, заостренному, концу и перемещаются далее в направлении выхода из диффузора. В зазоре между стенкой корпуса 1 и заостренным концом стержней 2

(в зоне наибольщей напряженности электрического поля) происходит нейтрализация электрического заряда волокон, который они приобретают в результате соударения со стержнями, трения о стенки корпуса 1 и друг о друга. В результате нейтрализации волокна теряют способность комковаться (образовывать «ежи), легко распадаются на моноволокна и равномерным потоком выбрасываются из диффузора.

Использование изобретения позволяет упростить конструкцию, повысить технологичность изготовления стержней и снизить трудоемкость их изготовления, повысить эффективность работы диффузора за счет улучщения контакта стекловолокна с зонами максимальной напряженности электрического поля, так как эти зоны расположены непосредственно на стержнях.

Кроме того, консольное расположение стержней с наклоном по направлению движения волокна и наличие зазоров между стенками корпуса предотвращает забивание диффузора волокном и увеличивает его пропускную способность.

Формула изобретения

Диффузор для распылен 1я волокнистого материала, содержащий источник напряжения, корпус с диаметрально закрепленными в нем по винтовой линии электрически изолированными и соединенными с источником напряжения стержнями, распределительную камеру и охватывающую корпус рубащку, отличающийся тем, что,.с целью упрощения конструкции диффузора и повыщения эффективности его работы, стержни в корпусе закреплены консольно, а свободные концы их выполнены заостренными и установлены с зазором по отнощению к стенкам корпуса.

Источники информации,

принятые во внимание при экспертизе

№,628815, кл. В 05 В 5/02, 1977 (прототип) .

17

13 16

Фи7.2 17

Авторы

Даты

1982-03-15—Публикация

1980-07-02—Подача