Изобретение относится к технике распыления волокнистых материалов, оно может быть использовано в производстве стеклопластиков различного назначения.

Известен диффузор для распыления волокнистого материала потоком воздуха 1, содержащий корпус с двойными стенками и распределительную камеру. Сжатый воздух поступает из распределительной камеры непосредственно в центральную полость корпуса и в зазор между его стенками, внутренняя из которых перфорирована для прохода воздуха. Такая конструкция предотвращает налипание волокон на внутренние стенки корпуса.

Однако этот диффузор не позволяет при распылении разделять резаное стекловолокно на моноволокна.

Более близким к описываемому изобретению является диффузор для распыления волокнистого материала 2, содержащий корпус с закрепленными; в нем поперечными стержнями, рубашку и распределительную камеру..

Это устройство не обеспечивает равномерности разделения резаного волокна на .моноволокна в результате возникновения электростатического заряда на рубленом волокне. Кроме того, при выбрасывании из диффузора смеси моноволокон происходит их комкование и образование «ежей. Наличие в известномдиффузоре поперечных стержней способствует возрастанию турбулентности потока и механическому разделению резаного волокна на моноволокна. Наличие стержней и потока высокой турбулентности вызывает соударение волокон со стержнями, дополнительное трение их о стенки и между собой,

что приводит к возникновению на рубленых волокнах электростатического заряда различной полярности.

Возникновение электростатических зарядов на волокнах приводит к образованию комков («ежей) из волокон, которые снижа ют однородность распыленного волокна, ухудшая физико-механические свойства стоклопласт -;кон, получаемых на их основе.

Цель изобретения - повыщение однородности распыла за счет снятия электростатического заряда с волокон. Указан)ая цель достигается за, счет того, что поперечные стержни снабжены иглами, расположенными параллельно продольной оси корпуса, электрически изолированы и соединены с источником напряжения.

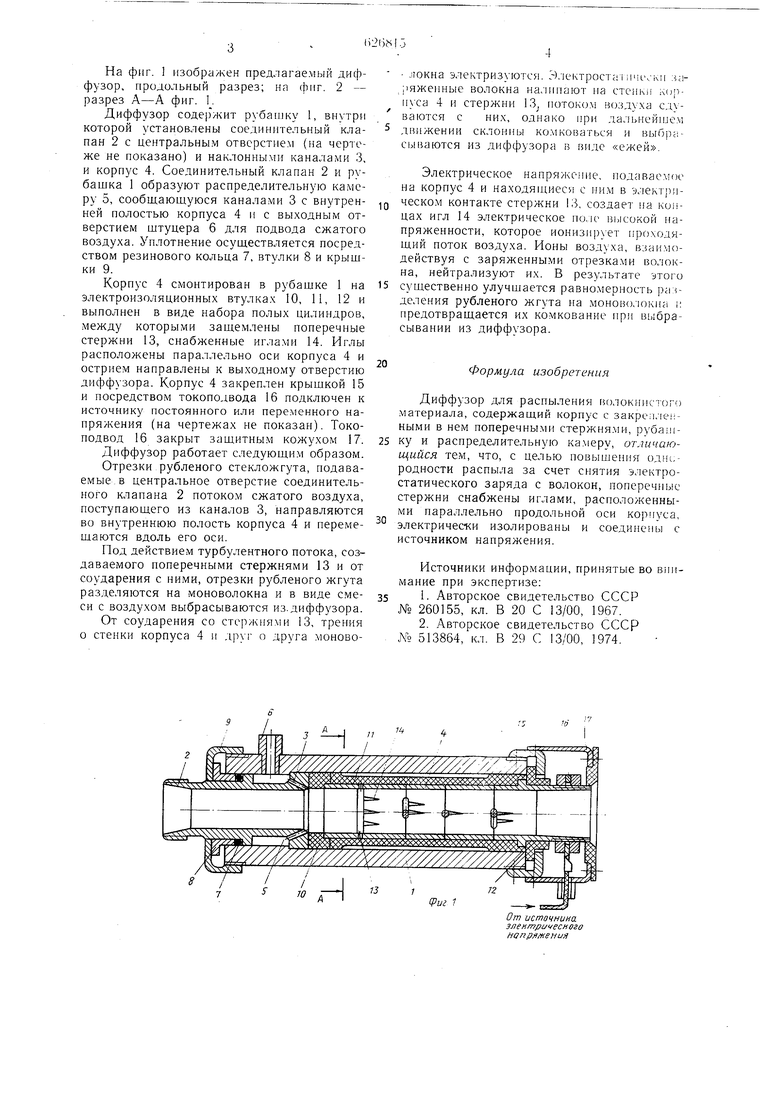

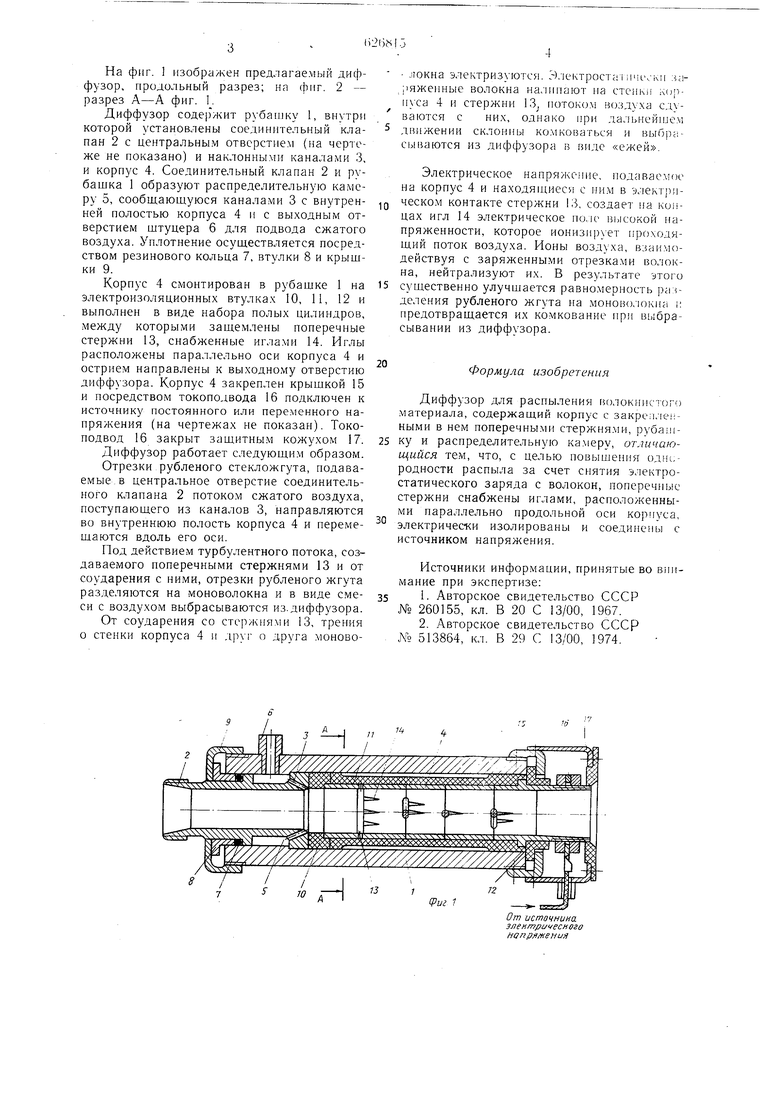

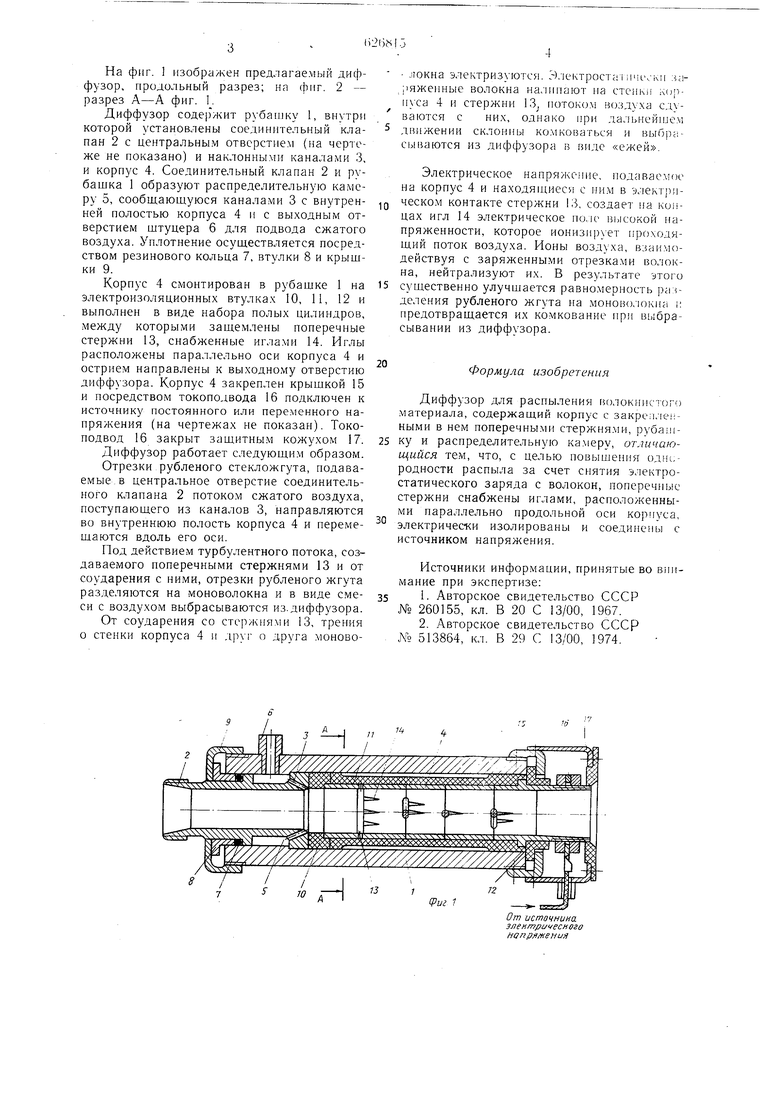

На фиг. 1 изображен предлагаемый диффузор, продольный разрез; на фиг. 2 - разрез А-А фиг. L

Диффузор соде|)жит рубап1ку 1, внутри которой установлены соединительный клапан 2 с центральны.м отверстием (на чертеже не показано) и наклонными каналами 3, и корпус 4. Соединительный клапан 2 и рубашка 1 образуют распределительную камеру 5, сообщаюилуюся канала.ми 3 с внутренней полостью корпуса 4 и с выходным отверстием штуцера 6 для подвода сжатого воздуха. Уплотнение осуществляется посредством резинового кольца 7, втулки 8 и крышки 9.

Корпус 4 смонтирован в рубашке 1 на электроизоляционных втулках 10, 11, 12 и выполнен в виде набора полых цилиндров, между которыми зашемлены поперечные стержни 13, снабженные иглами 14. Иглы расположены параллельно оси корпуса 4 и острием направлены к выходному отверстию диффузора. Корпус 4 закреплен крышкой 15 и посредством токоподвода 16 подключен к источнику постоянного или пере.менного напряжения (на чертежах не показан). Токоподвод 16 закрыт защитным кожухом 17.

Диффузор работает следующим образом.

Отрезки рубленого стекложгута, подаваемые, в центральное отверстие соединительного клапана 2 потоком сжатого воздуха, поступающего из каналов 3, направляются во внутреннюю полость корпуса 4 и перемещаются вдоль его оси.

Под действием турбулентного потока, создаваемого поперечными стержнями 13 и от соударения с ними, отрезки рубленого жгута разделяются на моноволокна и в виде смеси с воздухом выбрасываются из.диффузора.

От соударения со стержнями 13, трения о стенки корпуса 4 и друг о друга моново jiOKHa электризуются. Электроста 1чгчК11 за)яжепные волокна налипают па стеикл корпуса 4 и стержни 13, поток(хм воздуха сдуваются с них, однако при дa: ьнeйпJeм движении склонны ко.м коваться и BbiOji;сываются из диффузора в виде «ежей.

Электрическое напряжение, подаваемоо на корпус 4 и находящиеся с ним в электрическом контакте стержни 13, создает на концах игл 14 электрическое по.ю высокой напряженности, которое ионизирует ироходяший поток воздуха. Ионы воздуха, взаимодействуя с заряженными отрезками волокна, нейтрализуют их. В результате этого существенно улучшается равномерность ра: деления рубленого жгута на .моново.юкна i: предотвращается их комкование при выбрасывании из диффузора.

Формула изобретения

Диффузор для распыления волокнистого .материала, содержащий корпус с saKpen.iei:ными в нем поперечными стержня.ми, рубашку и распределительную ка.меру, отличающийся те.м, что, с целью повышепия одке. родности распыла за счет снятия электростатического заряда с волокон, поперечные стержни снабжены иглами, расположенными параллельно продольной оси корпуса, электричес-ки изолированы и соединены с источником напряжения.

Источники информации, принятые во внимание при экспертизе: 1. Авторское свидетельство СССР № 260155, кл. В 20 С 13/00, 1967.

2. Авторское свидетельство СССР N° 513864, кл. В 29 С 13/00, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Диффузор для распыления волокнистого материала | 1980 |

|

SU912296A1 |

| Диффузор для распыления волокнистого материала потоком воздуха | 1974 |

|

SU513864A2 |

| ДИФФУЗОР ДЛЯ РАСПЫЛЕНИЯ ВОЛОКНИСТОГО МАТЕРИАЛА | 1970 |

|

SU260155A1 |

| Способ сухого формования бумаги | 1979 |

|

SU887677A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОЛИМЕРНЫХ ПОРОШКОВЫХ ПОКРЫТИЙ В ЭЛЕКТРОСТАТИЧЕСКОМ ПОЛЕ | 1999 |

|

RU2163515C1 |

| Устройство для сухого формования волокнистого материала | 1974 |

|

SU502551A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРЕТНОГО ТОНКОВОЛОКНИСТОГО ФИЛЬТРУЮЩЕГО МАТЕРИАЛА ДЛЯ РЕСПИРАТОРОВ | 2001 |

|

RU2198718C1 |

| Способ обработки волокнистого материала | 1989 |

|

SU1705435A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГОФРИРУЕМОГО ТЕКСТИЛЬНОГО МАТЕРИАЛА С ЭЛЕКТРОСТАТИЧЕСКИ ЗАРЯЖЕННЫМИ ВОЛОКНАМИ И ГОФРИРУЕМЫЙ ТЕКСТИЛЬНЫЙ МАТЕРИАЛ | 2017 |

|

RU2700023C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 1991 |

|

RU2026905C1 |

От истачнииа

злеитричесного

напрхтения

Авторы

Даты

1978-10-05—Публикация

1977-03-14—Подача