(54) ГОЛОВКА ЭЛЕКТРОДОДЕРЖАТЕЛЯ ЭЛЕКТРОПЕЧИ

1

Изобретение относится к металлургической и машиностроительной промышленности, в частности к конструкции электропечей, используемых для плавки металла.

Известна головка электрододержателя, включающая .элемент для закрепления шин; систему охлаждения, фланец для соединения с рукавом и радиальную контактную часть 1.

В этой головке при прижиме электрода к ее контактной части из-за неточности изготовления головки (радиус ее контактной части превьшает радиус электрода) и наличия допуска на диаметре электрода, обычно наблюдается линейный контакт по оси голобки, причем усилие в контакте равно усилию, развиваемому механизмом зажима электрода.

Наиболее близкой к предлагаемой является головка электрододержателя, включаюш.ая элемент для закрепления токоведуш.их шин, систему охлаждения, фланец для соединения с рукавом и радиальную контактную часть. Для обеспечения гарантированного KOHTaicTa по двум линиям на контактной части головки, по ее оси выполнена канавка. При зажиме электрода в головке, края канавки прижимаются к поверхности электрода с усилием, примерно равным усилию, передаваемому от механизма зажима электрода к зажимному хомуту 2. Для головок электрододержателей обеих типов характерна высокая величина контактного сопротивления и повышенные потери электроэнергии в контакте. При этом, в головке выделяется значительное количество тепла, что приводит к перегреву головки и

10 выходу ее из строя.

Цель изобретения - снижение контактного сопротивления в головке и улучшение условий ее службы.

15

Поставленная цель достигается тем, что Головка электрододержателя электропечи, включающая элемент для закрепления токоведущих шин, систему охлаждения, фланец для соединения головки с рукавом и 20 контактную часть, контактная часть головки выполнена в виде трех примыкающих друг к другу граней призмы, образующих в сечении три стороны трапеции с углом между боковыми сторонами 70-120°

Средняя из граней призмы, представляющая в сечении основание трапеции, отстоит от поверхности электрода на расстоянии 5-40 мм.

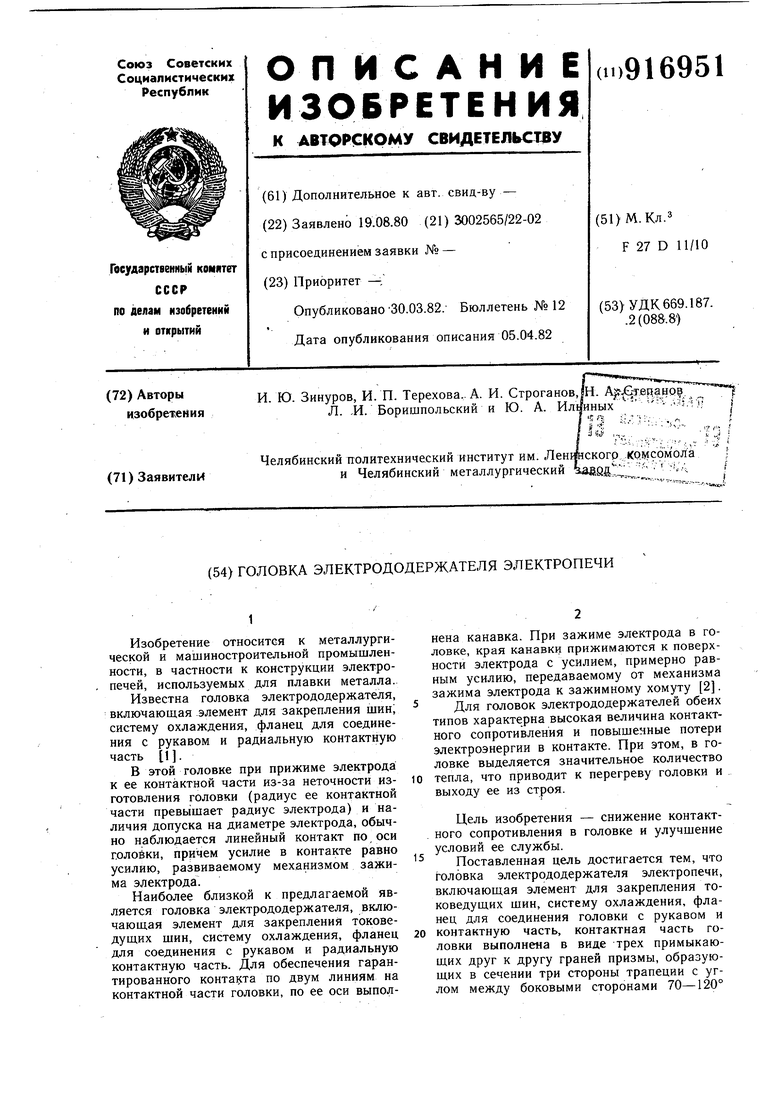

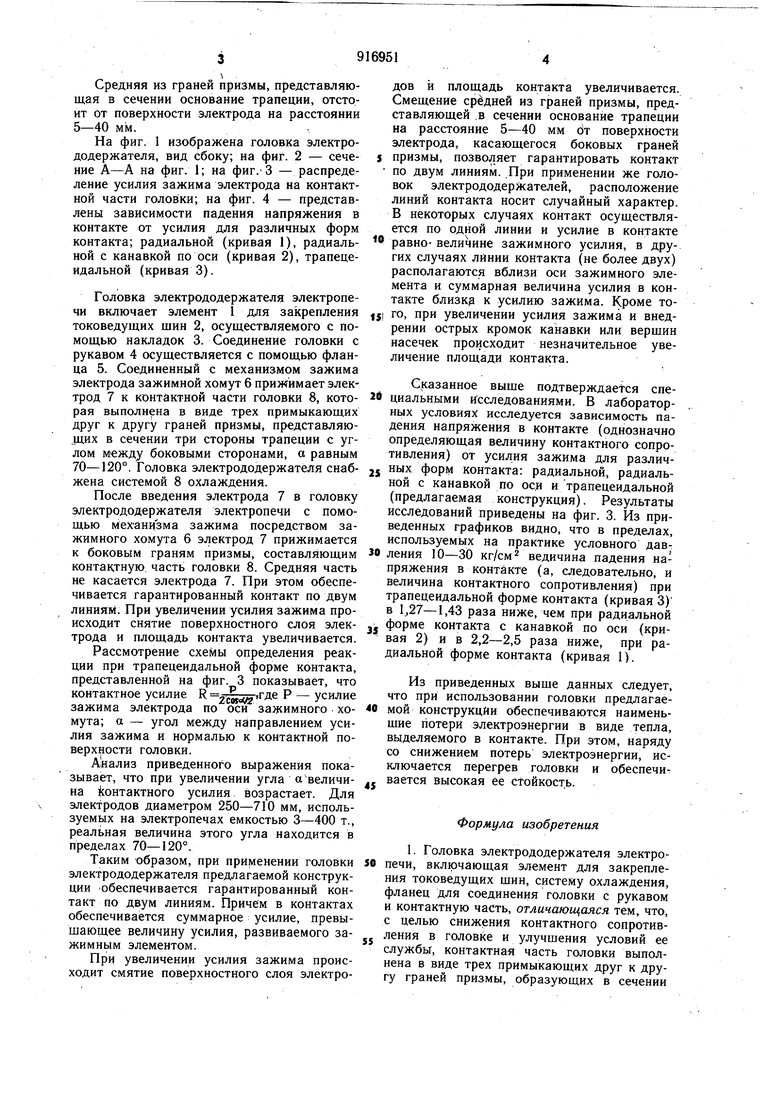

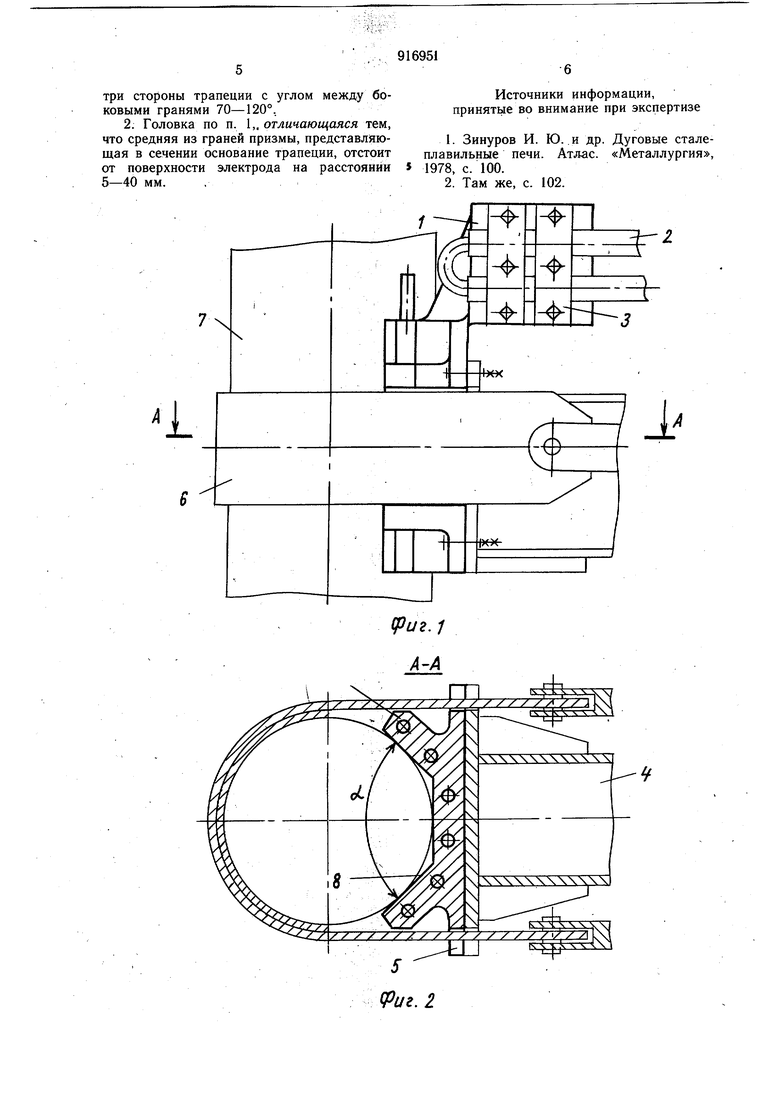

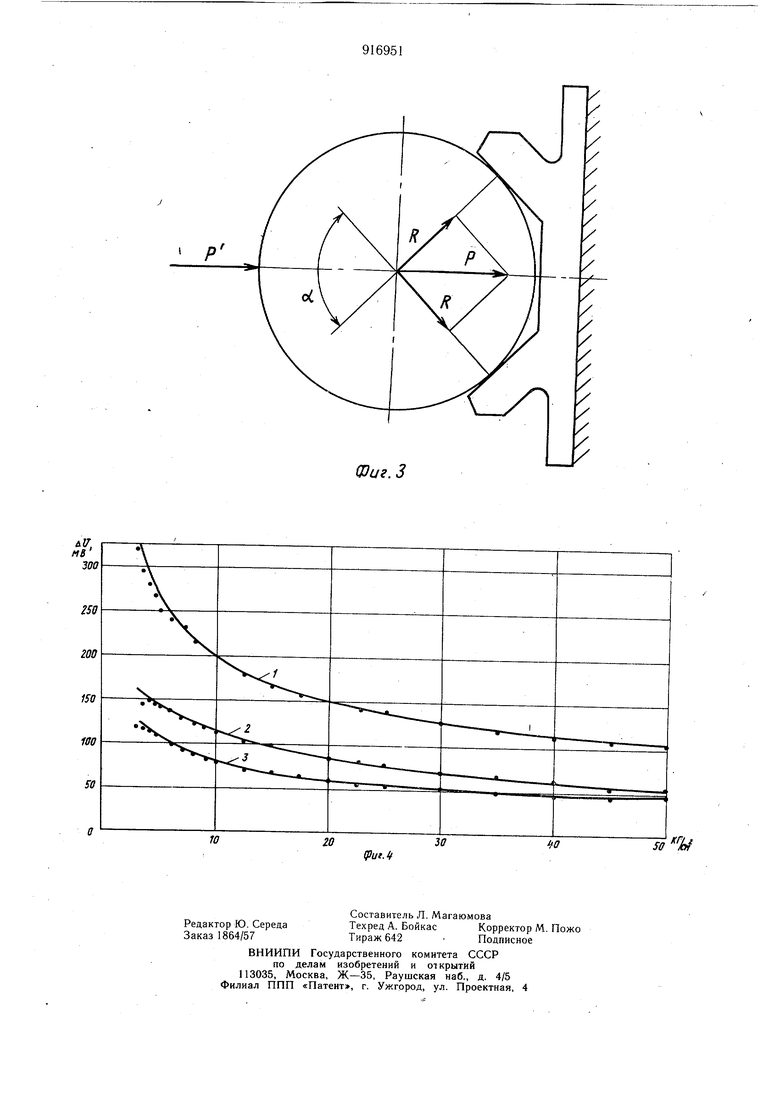

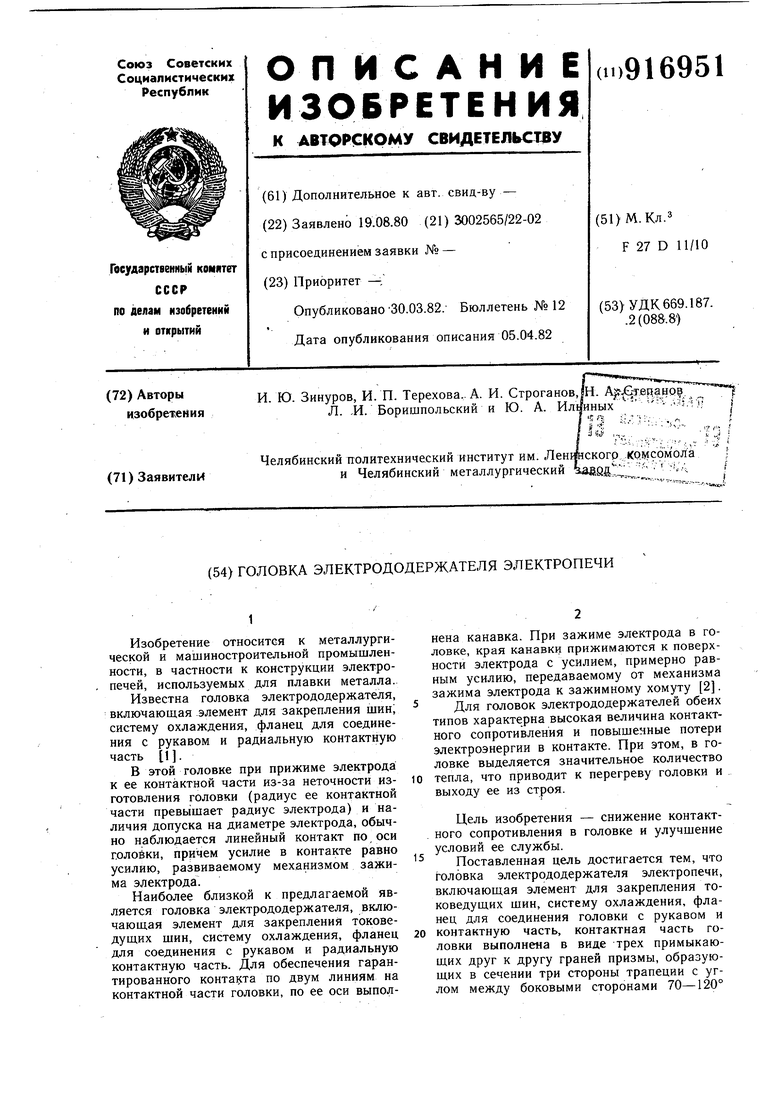

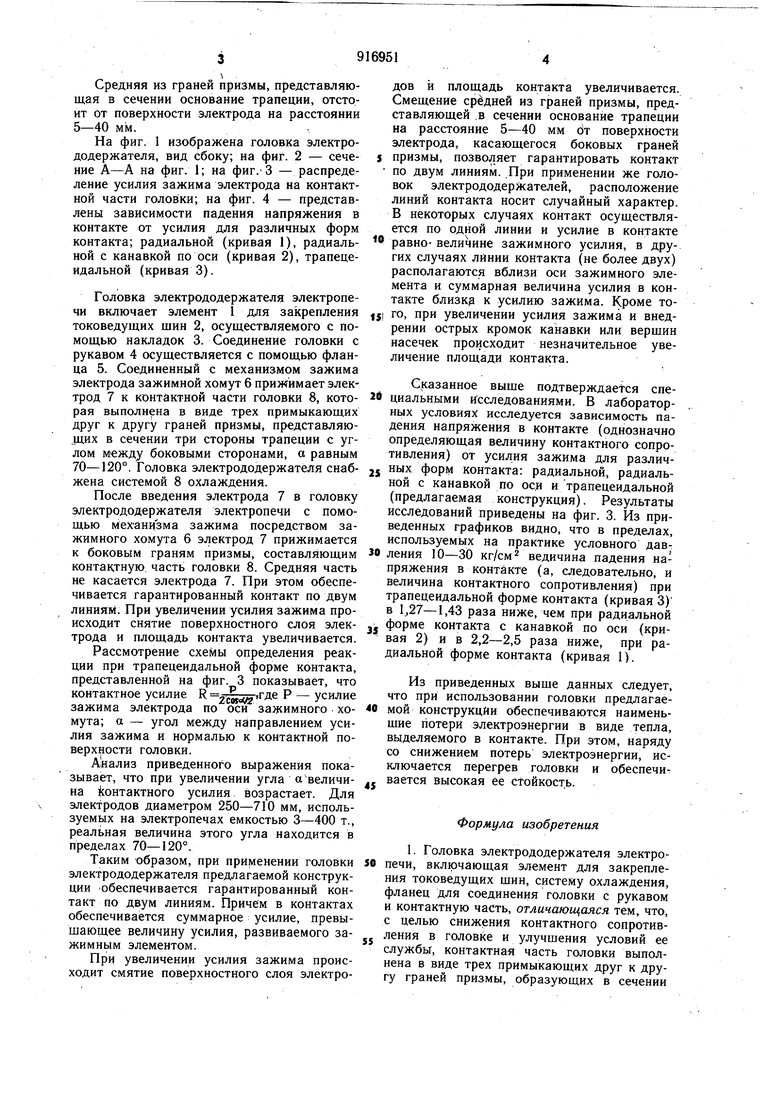

На фиг. 1 изображена головка электрододержателя, вид сбоку; на фиг. 2 - сечение А-А на фиг. 1; на фиг.-3 - распределение усилия зажима электрода на контактной части головки; на фиг. 4 - представлены зависимости падения напряжения в контакте от усилия для различных форм контакта; радиальной (кривая 1), радиальной с канавкой по оси (кривая 2), трапецеидальной (кривая 3).

Головка электрододержателя электропечи включает элемент 1 для закрепления токоведущих шин 2, осуществляемого с помощью накладок 3. Соединение головки с рукавом 4 осуществляется с помощью фланца 5. Соединенный с механизмом зажима электрода зажимной хомут б прижимает электрод 7 к контактной части головки 8, которая выполнена в виде трех примыкающих друг к другу граней призмы, представляю.щих в сечении три стороны трапеции с углом Между боковыми сторонами, а равным 70-120°. Головка электрододержателя снабжена системой 8 охлаждения.

После введения электрода 7 в головку электрододержателя электропечи с помощью механизма зажима посредством зажимного хомута 6 электрод 7 прижимается к боковым граням призмы, составляющим контактную, часть головки 8. Средняя часть не касается электрода 7. При этом обеспечивается гарантированный контакт по двум линиям. При увеличении усилия зажима происходит снятие поверхностного слоя электрода и площадь контакта увеличивается.

Рассмотрение схемы определения реакции при трапецеидальной форме контакта, представленной на фиг. 3 показывает, что контактное усилие R - усилие зажима электрода по оси зажимного хомута; а - угол между направлением усилия зажима и нормалью к контактной поверхности головки.

Анализ приведенного выражения показывает, что при увеличении угла авеличина koHTaKTHoro усилия. возрастает. Для электродов диаметром 250-710 мм, используемых на электропечах емкостью 3-400 т., реальная величина этого угла находится в пределах 70-120°.

Таким образом, при применении головки электрододержателя предлагаемой конструкции -обеспечивается гарантированный контакт по двум линиям. Причем в контактах обеспечивается суммарное усилие, превышающее величину усилия, развиваемого зажимным элементом.

Прч увеличении усилия зажима происходит смятие поверхностного слоя электродов и площадь контакта увеличивается. Смещение средней из граней пр1измы, представляющей в сечении основание трапеции на расстояние 5-40 мм от поверхности электрода, касающегося боковых граней

S призмы, позволяет гарантировать контакт по двум линиям. При применении же головок электрододержателей, расположение линий контакта носит случайный характер. В некоторых случаях контакт осуществляется по одной линии и усилие в контакте

равно- величине зажимного усилия, в других случаях линии контакта (не более двух) располагаются вблизи оси зажимного элемента и суммарная величина усилия в контакте близкэ к усилию зажима. Кроме того, при увеличении усилия зажима и внедрении острых кромок канавки или вершин насечек происходит незначительное увеличение площади контакта.

Сказанное выше подтверждается спей циальными исследованиями. В лабораторных условиях исследуется зависимость падения напряжения в контакте (однозначно определяющая величину контактного сопротивления) от усилия зажима для различJ ных форм контакта: радиальной, радиальной с канавкой по оси и трапецеидальной (предлагаемая конструкция). Результаты исследований приведены на фиг. 3. Из приведенных графиков видно, что в пределах, используемых на практике условного давления 10-ЗО кг/см ведичина падения напряжения в контакте (а, следовательно, и величина контактного сопротивления) при трапецеидальной форме контакта (кривая 3) в 1,27-1,43 раза ниже, чем при радиальной

- форме контакта с канавкой по оси (кривая 2) и в 2,2-2,5 раза ниже, при радиальной форме контакта (кривая 1).

Из приведенных выше данных следует, что при использовании головки предлагаео мой конструкции обеспечиваются наименьшие потери электроэнергии в виде тепла, выделяемого в контакте. При этом, наряду со снижением потерь электроэнергии, исключается перегрев головки и обеспечиj вается высокая ее стойкость.

Формула изобретения

1. Головка электрододержателя электропечи, включающая элемент для закрепления токоведущих шин, систему охлаждения, фланец для соединения головки с рукавом и контактную часть, отличающаяся тем, что, с целью снижения контактного сопротивления в головйе и улучшения условий ее службы, контактная часть головки выполнена в виде трех примыкающих друг к другу граней призмы, образующих в сечении три стороны трапеции с углом между боковыми гранями 70-120°, 2. Головка по п. 1,. отличающаяся тем, что средняя из граней призмы, представляющая в сечении основание трапеции, отстоит от поверхности электрода на расстоянии 5-40 мм., Источники информации, принятые во внимание при экспертизе 1. Зинуров И. Ю. и др. Дуговые сталеплавильные печи. Атлас. «Металлургия, 1978, с. 100. 2. Там же, с. 102.

(риг. / А-А

7 V X, X

иг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Головка электрододержателя электропечи | 1981 |

|

SU1096764A1 |

| Зажимное устройство электрода дуговой электропечи | 1976 |

|

SU653776A1 |

| ЭЛЕКТРОДОДЕРЖАТЕЛЬ ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 2019 |

|

RU2705832C1 |

| ЭЛЕКТРОДОДЕРЖАТЕЛЬ ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 2006 |

|

RU2316704C1 |

| Электрододержатель дуговой электропечи | 1983 |

|

SU1092763A1 |

| ЭЛЕКТРОДОДЕРЖАТЕЛЬ ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 2014 |

|

RU2601846C2 |

| Механизм зажима электрода дуговой электропередачи | 1976 |

|

SU564742A1 |

| Электрододержатель дуговой электропечи | 1979 |

|

SU928674A1 |

| ЭЛЕКТРОДОДЕРЖАТЕЛЬ ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1997 |

|

RU2145469C1 |

| Механизм зажима электрода дуговой электропечи | 1982 |

|

SU1031010A1 |

Авторы

Даты

1982-03-30—Публикация

1980-08-19—Подача