(54) СИТО ДЛЯ ГРОХОТОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Грохот | 1990 |

|

SU1764715A1 |

| Сито грохота | 1987 |

|

SU1461524A2 |

| Способ грохочения | 1986 |

|

SU1438854A1 |

| Способ грохочения сыпучих материалов и устройство для его осуществления | 1989 |

|

SU1701400A1 |

| Грохот | 1986 |

|

SU1366231A1 |

| Виброгрохот | 1982 |

|

SU1050763A1 |

| Вибрационный грохот | 1983 |

|

SU1146102A1 |

| Грохот | 1990 |

|

SU1761307A1 |

| ГРОХОТ ДЛЯ СОРТИРОВКИ БАЛЛАСТА ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2004 |

|

RU2275252C1 |

| Вибрационный грохот | 1989 |

|

SU1651990A1 |

Изобретение относится к оборудованию металлургической и горнорудной промышленности. Известно сито с различным креплением струн, вклЮ1 ающее раму, планки с пазами и отверстиями, через которы протянуты струны 11, Наиболее близким техническим реше нием является сито для грохотов, вкл чающее прямоугольную раму с прикрепленными к ней планками и просеивающую струнную поверхность, закрепленную на планках посредством винтов t Недостатком известных устройств является то, что при возбуждении металлических струн сит струны совершают колебания с одинаковой частотой и амплитудой синхронно и синфаэно, так как их геометрические размеры одинаковы. При этом расстояние между струнами остается постоянным, что способствует забиванию щелей, образованных струнами. Кроме того, при перемещении материала по поверхности , образованной струнами , происходит ориентация частиц так, что больший их размер ориентируется через некоторое время вдоль струны. Если размеры частиц по длине-ширине-высоте существенно разные (частицы имеют пластинчатую форму), частица проваливается под сито , закрупняя подрешетный продукт. В процессе работы струнного сита под нагрузкой натяжение струн ослабевает и возникает необходимость в их подтяжке, что вызывает простои грохота. Целью изобретения является повышение эффективности процесса грохочения за счет уменьшения засоренности подрешетного продукта крупными частицами.. ч Указанная цель достигается тем, что струнная поверхность выполнена в виде прямоугольной спирали, а планки размещены по диагонали, причем одна из планок выполнена сплошной, а другая - разъемной, при этом центр

спирали расположен в точке пересе te ния пленок, причем планки соединены между собой посредством упругого элемента, а сплошная планка снабжена грузами.

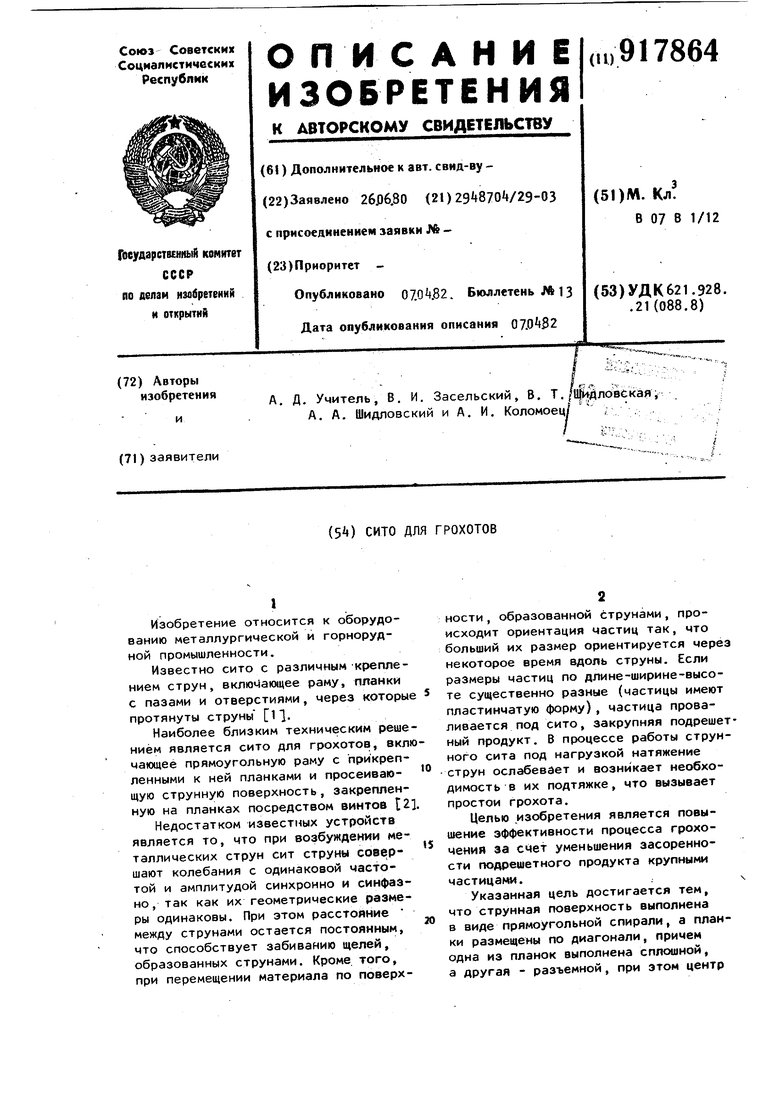

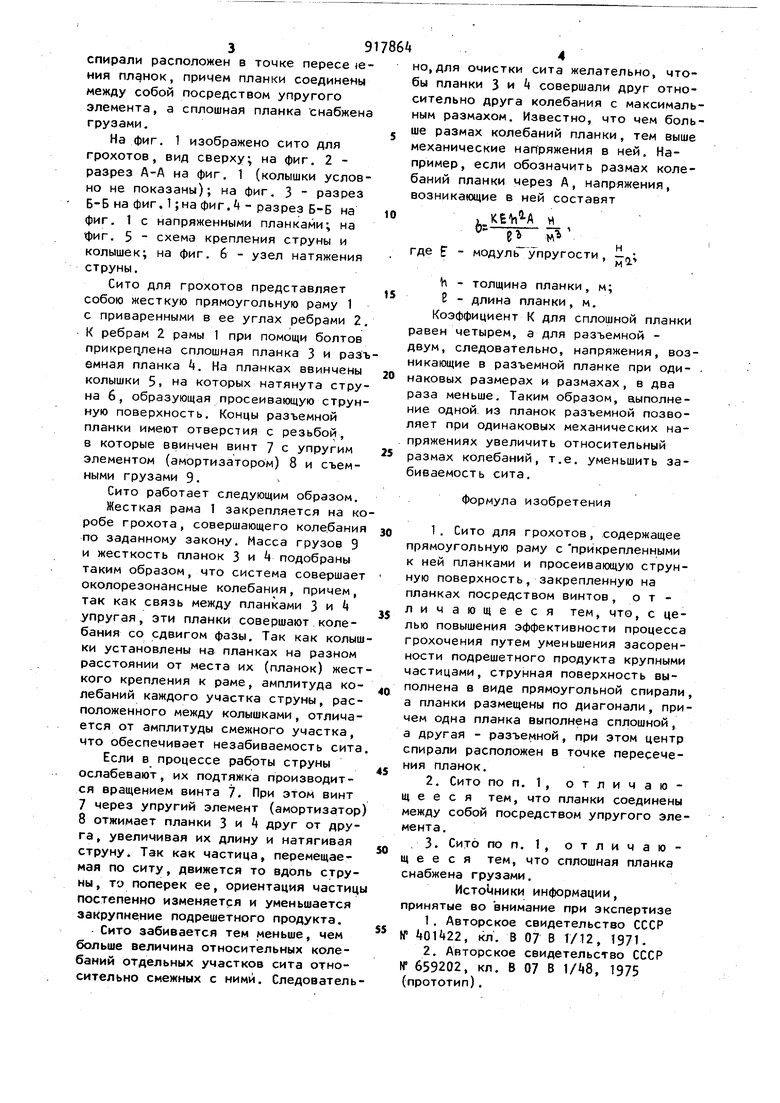

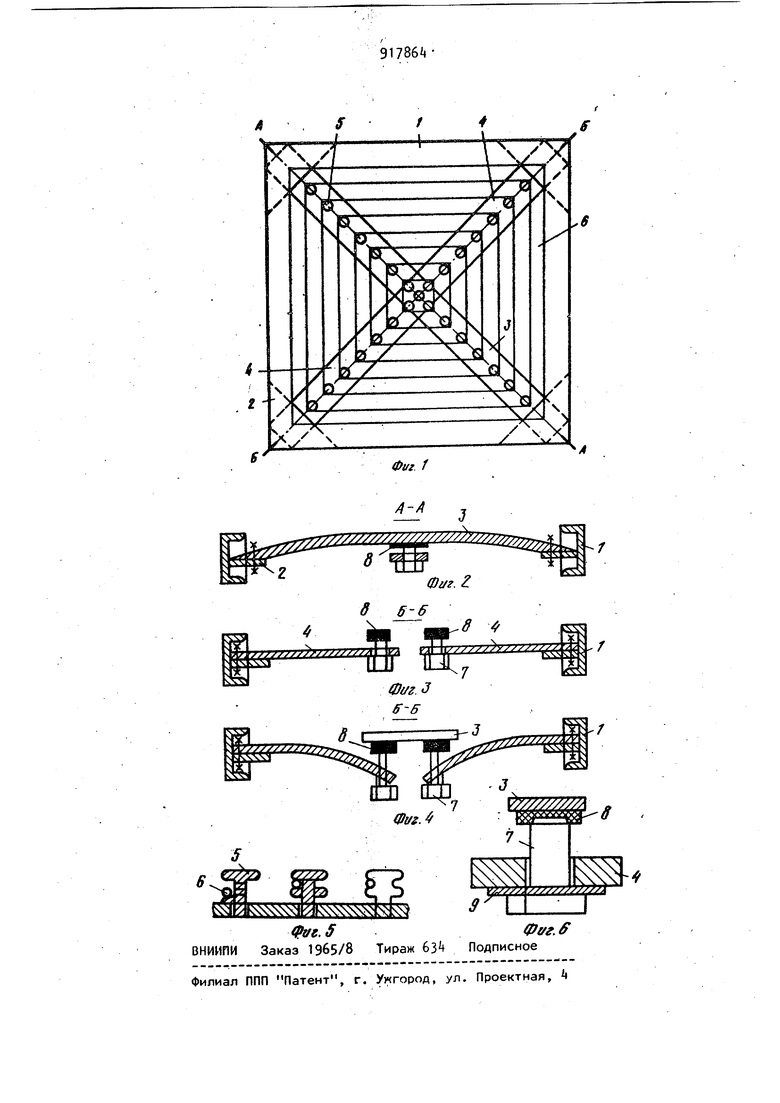

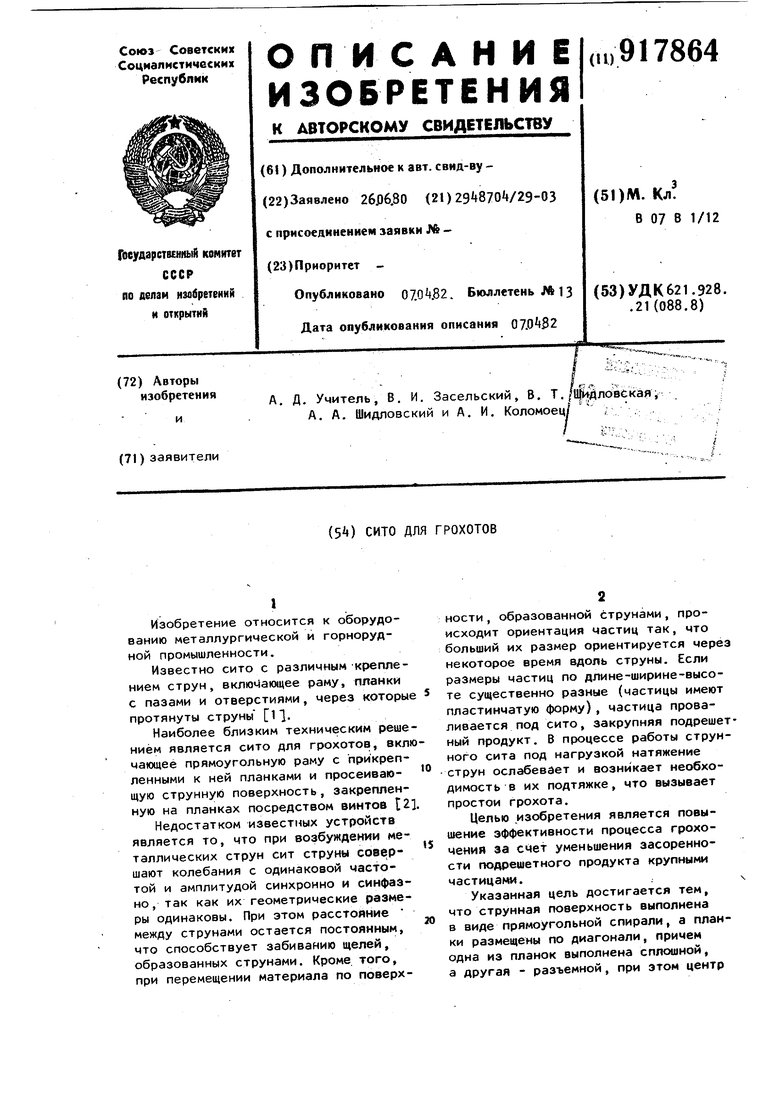

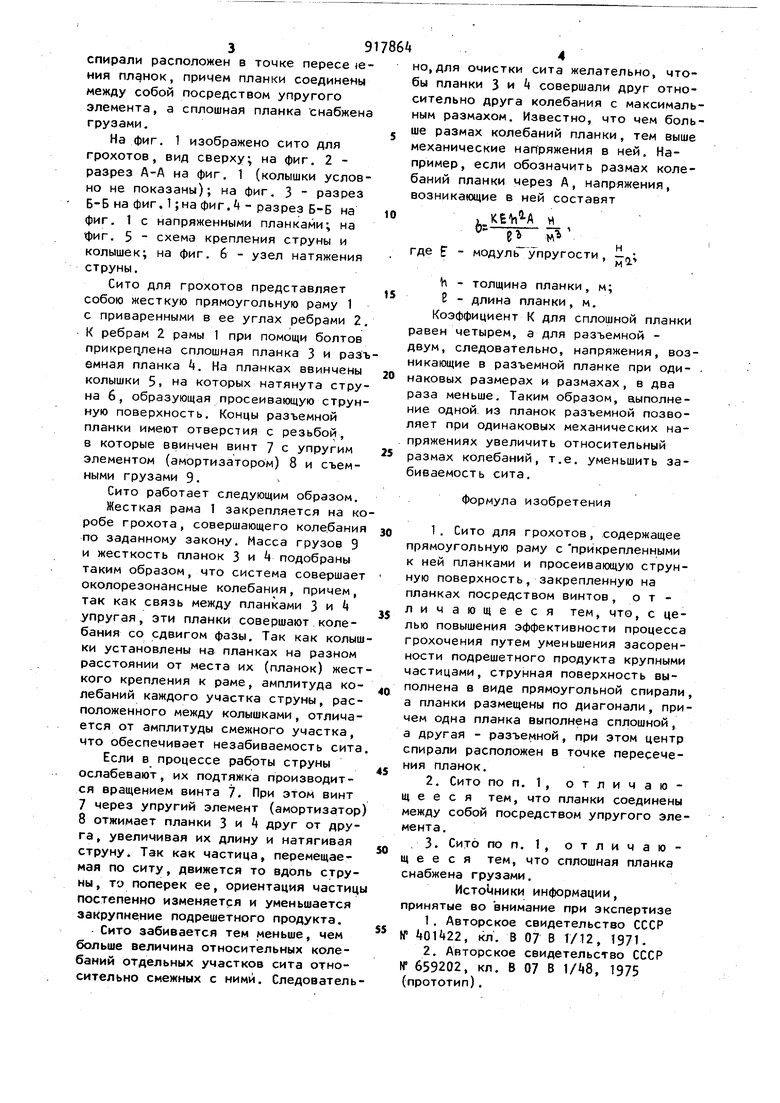

На фиг, 1 изображено сито для грохотов, вид сверху; на фиг, 2 разрез А-А на фиг, 1 (колышки условно не показаны); на фиг. 3 разрез Б-Б на фиг. 1 ;на фиг. - разрез Б-Б на фиг. 1 с напряженными планками; на фиг. 5 схема крепления струны и колышек; на фиг. 6 - узел натяжения струны.

Сито для грохотов представляет собою жесткую прямоугольную раму 1 с приваренными в ее углах ребрами 2. К ребрам 2 рамы 1 при помощи болтов прикрег лена сплошная планка 3 и разъемная планка Ц. На планках ввинчены колышки 5i на которых натянута струна 6, образующая просеивающую струнную поверхность. Концы разъемной планки имеют отверстия с резьбой, в которые ввинчен винт 7 с упругим элементом (амортизатором) 8 и съемными грузами 9.

Сито работает следующим образом. Жесткая рама 1 закрепляется на коробе грохота, совершающего колебания по заданному закону. Масса грузов 9 и жесткость планок 3 и 4 подобраны таким образом, что система совершает околорезонансные колебания, причем, так как связь между планками 3 и упругая, эти планки совершают колебания со сдвигом фазы. Так как колышки установлены на планках на разном расстоянии от места их (планок) жесткого крепления к раме, амплитуда колебаний каждого участка струны, расположенного между колышками, отличается от амплитуды смежного участка, что обеспечивает незабиваемость сита

Если в процессе работы струны ослабевают, их подтяжка производится вращением винта 7. При этом винт

7через упругий элемент (амортизатор

8отжимает планки 3 и друг от друга , увеличивая их длину и натягивая струну. Так как частица, перемещаемая по ситу, движется то вдоль струны , то поперек ее, ориентация частиц постепенно изменяется и уменьшается закрупнение подрешетного продукта.

Сито забивается тем меньше, чем больше величина относительных колебаний отдельных участков сита относительно смежных с ними. Следовательно,для очистки сита желательно, чтобы планки 3 и А совершали друг относительно друга колебания с максимальным размахом. Известно, что чем больше размах колебаний планки, тем выше механические напряжения в ней. Например, если обозначить размах колебаний планки через А, напряжения, возникающие в ней составят

KEh-A и

6--е м

где Е - модуль упругости, -.;

м

Vi - толщина планки, м; В - длина планки, м. Коэффициент К для сплошной планки равен четырем, а для разъемной двум, следовательно, напряжения, возникающие а разъемной планке при одинаковых размерах и размахах, в два раза меньше. Таким образом, выполнение одной, из планок разъемной позволяет при одинаковых механических напряжениях увеличить относительный размах колебаний, т.е, уменьшить забиваемость сита,

формула изобретения

а другая - разъемной, при этом центр спирали расположен в точке пересечения планок.

Исто1 ники информации, принятые во внимание при экспертизе

1,Авторское свидетельство СССР № , кл. В 07 В Т/12, 19712.Авторское свидетельство СССР tf 659202, кл. В 07 В , 1975 (прототип).

Авторы

Даты

1982-04-07—Публикация

1980-06-26—Подача