-ХЛ

t

tr r SvHTi Si SSi ti

27

//aaf/feu/em- w 4 wr r.;U;/7с// ам{/е

(Л

/ А

-ХЛ

t

/

27

26

оо о о to

GO

V ffpff/yeuff rrf u I /yxrcfyfim

21 T Фие.1

6 выполнены в виде массивных тел, подвешенных на прикрепленных к Р 5 гибких связях в виде стальных канатов 10 с возможностью взаимодействия с К 1 при его движении вниз. Другие УЭ выполнены в виде опор .с регулируемой жесткостью и установлены на Р 5 с возможностью взаимодействия с К 1 при его движении вниз. Между К 1 и поддоном 4 установлен герметизатор в виде Р 25 и 26 с установленной между ними пружиной сжатия. По периметру Р 25 и 26 установлен водонепроницаемый компенсатор 27. Поддон 4 снабжен водовоздушной системой. Последняя включает воздушное отделение 11 с патрубком 18 для подачи воздуха, переливную трубу, патрубок для подачи воды и насадку 15 для разгрузки подрешетного продукта. Для очистки поверхности 3 в отделение 11 подают сжатый воздух. Подрешетная пульпа производит напорную очистку отверстий поверхности 3. При этом К 1 пере мещается вверх и ударяется об УЭ 6, производя дополнительную очистку отверстий. При отключении сжатого роз- духа К 1 совершает несколько затухаю пщх колебаний и возвращается в положение равновесия. 1 з.п. ф-лы, 9 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вибрационный грохот-транспортер | 1987 |

|

SU1456249A1 |

| Грохот | 1990 |

|

SU1741929A2 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 1991 |

|

RU2012425C1 |

| Устройство для грохочения материала в потоке пульпы | 1985 |

|

SU1297937A1 |

| Грохот | 1990 |

|

SU1711992A1 |

| Конусный грохот | 1990 |

|

SU1777971A1 |

| Вибрационный грохот для классификации пульп | 1990 |

|

SU1719104A1 |

| ГРОХОТ | 2007 |

|

RU2345847C1 |

| Колосниковый грохот | 1991 |

|

SU1808421A1 |

| Грохот | 1986 |

|

SU1328000A1 |

Изобретение относится к рудопод- готовке и м.б. использовано для мокрого грохочения тонкоизмельченных руд черных, цветных металлов и горнохимического сырья. Цель изобретения- улучшение качества грохочения за счет повьшения интенсивности ударных воздействий на застрявшие в отверстиях просеивающей поверхности частицы и повышение надежности работы. Грохот включает короб (К) 1 с вибровозбудителем и просеивающей поверхностью 3, поддон 4, раму (Р) 5 и ударные элементы (УЭ) 6. Одни из УЭ

1

Иабретение относится к рудоподго- товке и может быть использовано для мокрого грохочения тонкоизмельченных руд черных, цветных металлов и горно-з{имического сырья.

Целью изобретения является улучшение качества грохочения за счет повышения интенсивности ударных воздействий на застрявшие в отверстиях просеивающей поверхности частицы, а также повьш1ение надежности грохота в работе за счет исключения непосредственного контакта просеивающей поверхности с ударными элементами.

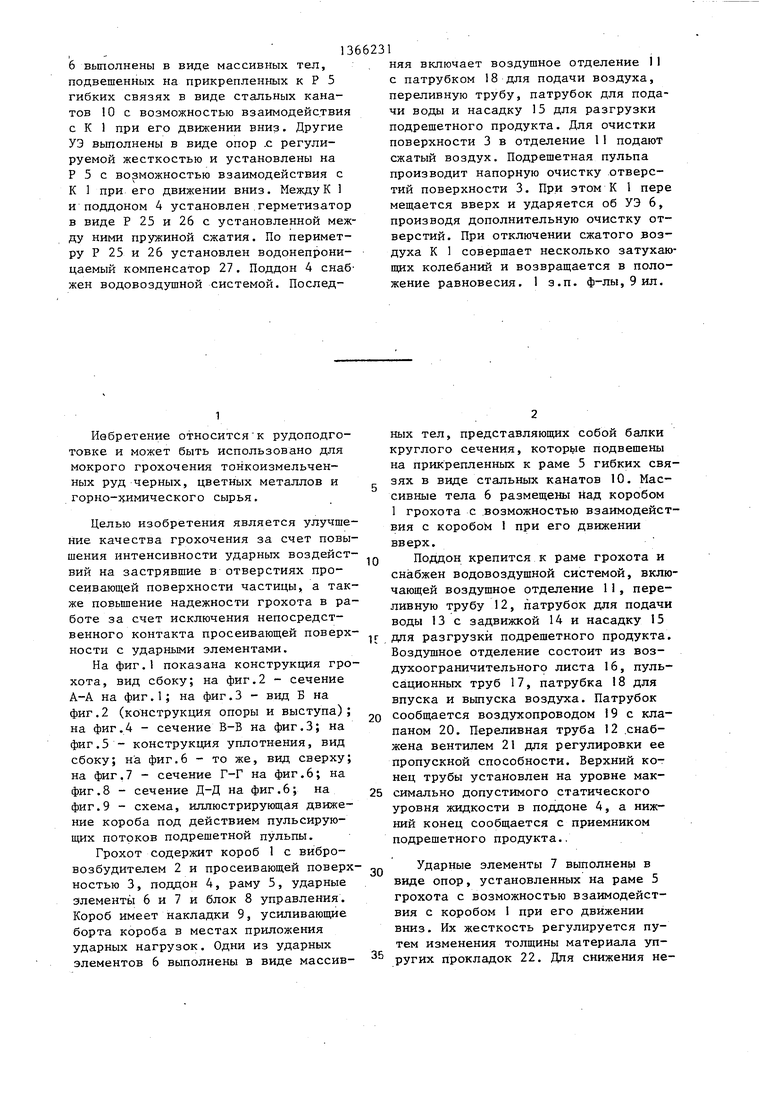

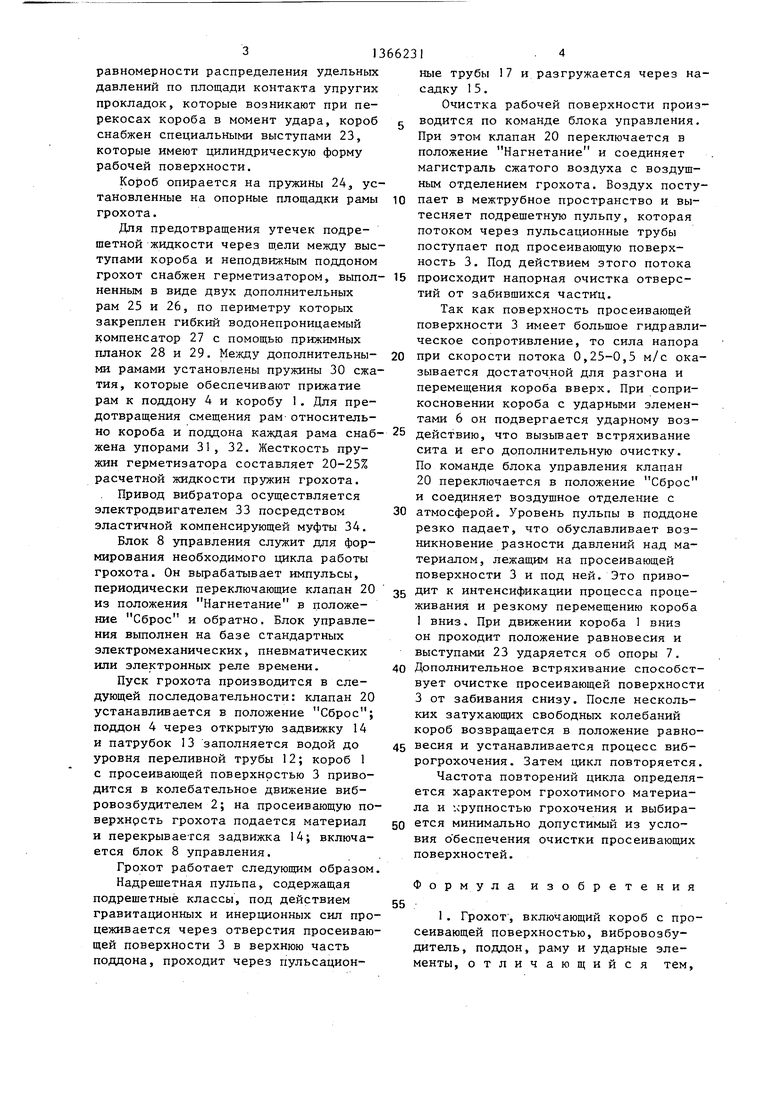

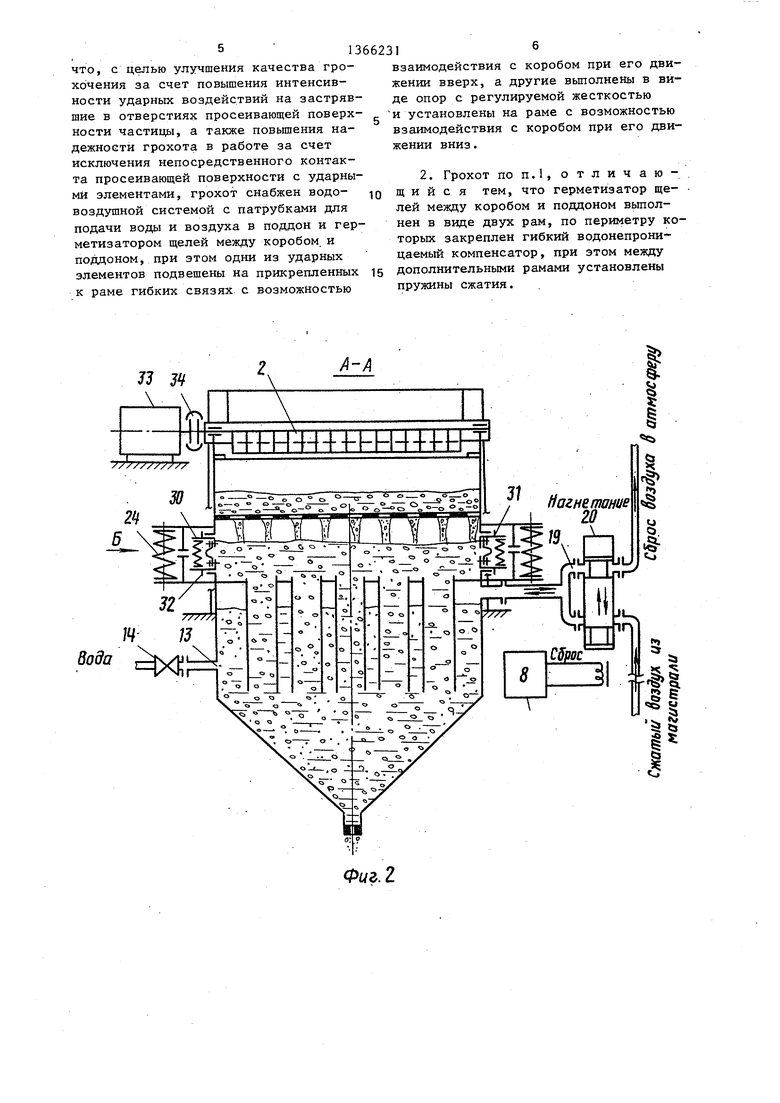

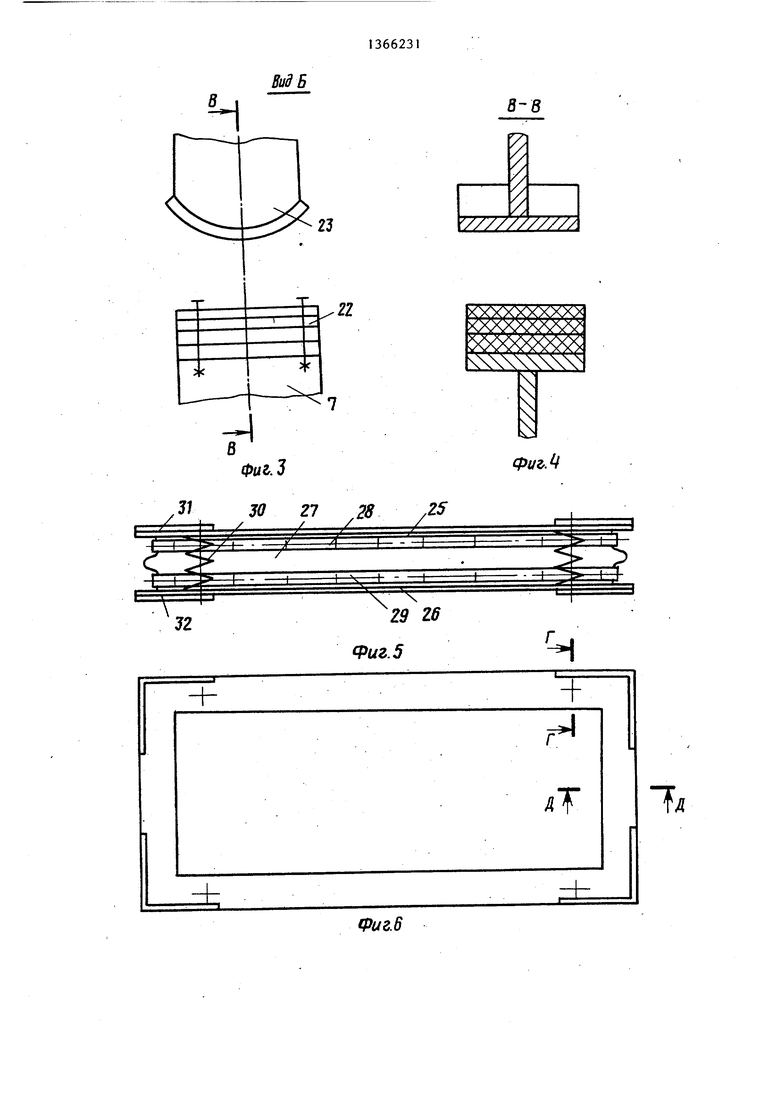

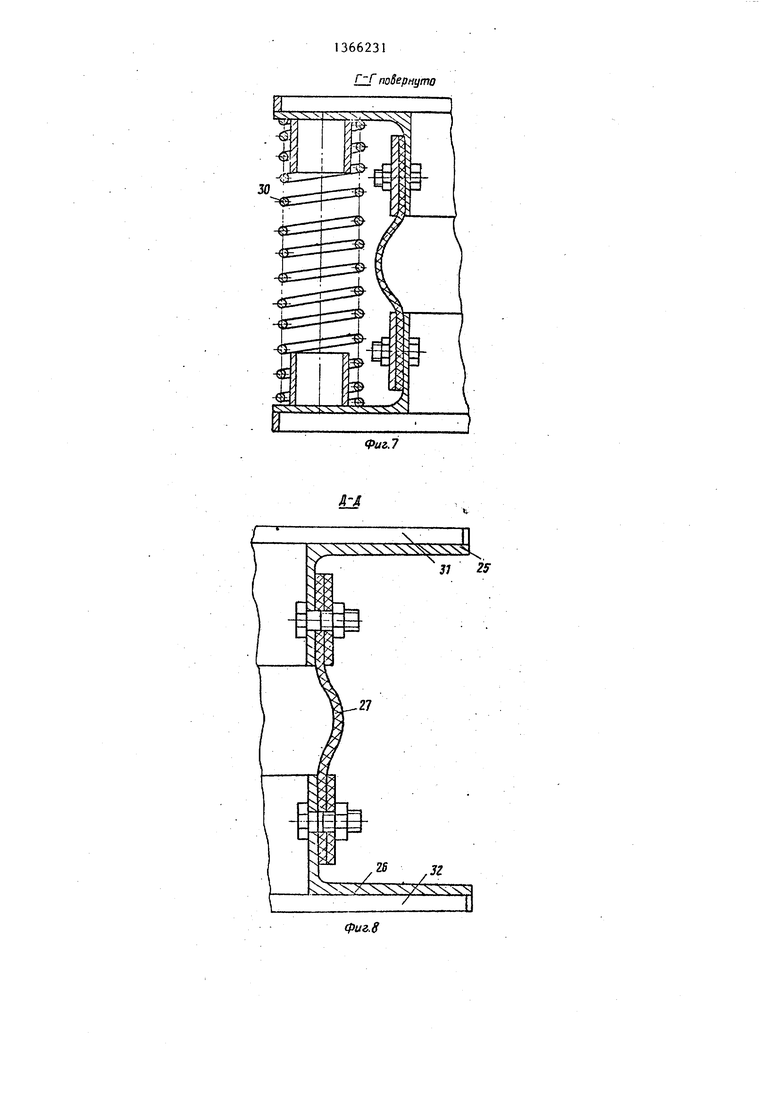

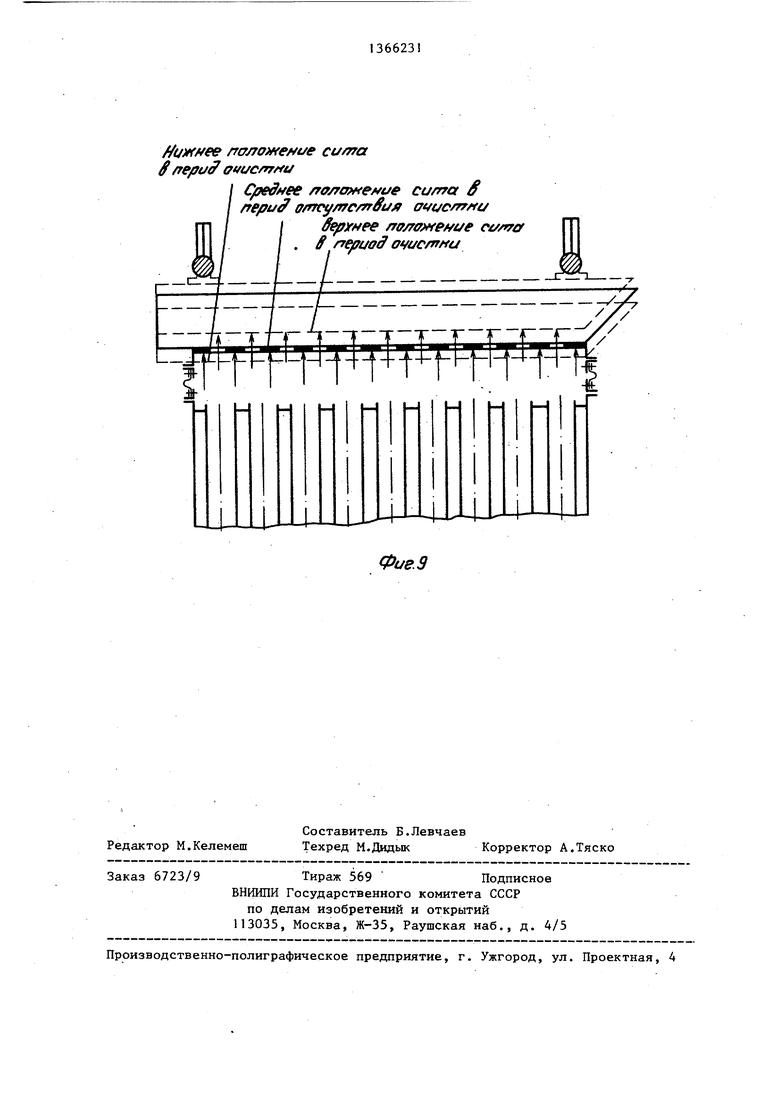

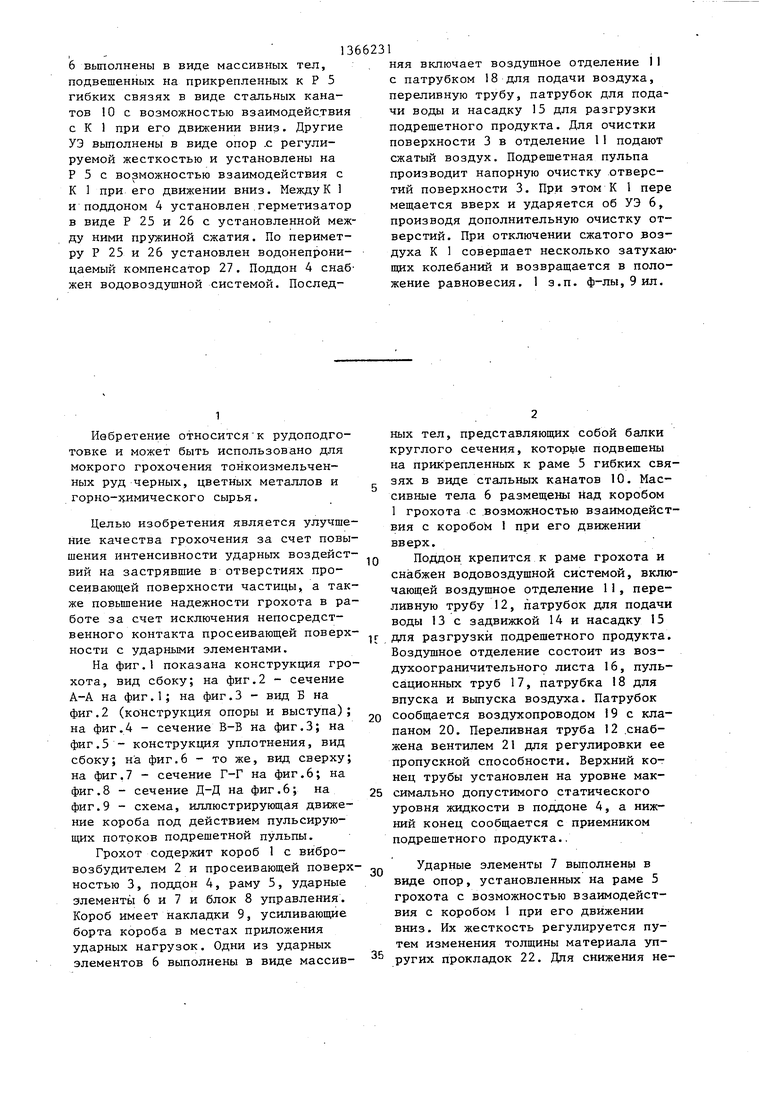

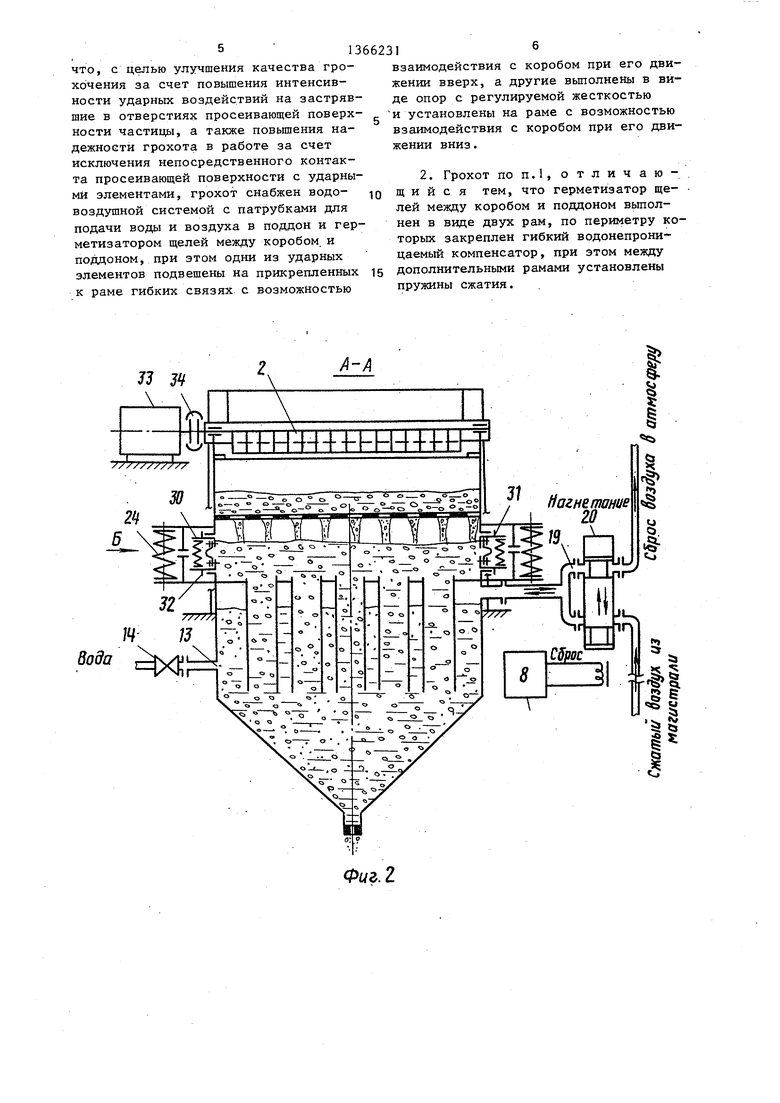

На фиг.1 показана конструкция грохота, вид сбоку; на фиг.2 - сечение А-А на фиг.1; на фиг.3 - вид Б на фиг.2 (конструкция опоры и выступа); на фиг.4 - сечение В-В на фиг.З; на фиг.5 - конструкция уплотнения, вид сбоку; на фиг.6 - то же, вид сверху; на фиг.7 - сечение Г-Г на фиг.6; на фиг.8 - сечение Д-Д на фиг.6; на фиг.9 - схема, иллюстрирующая движение короба под действием пульсирующих потоков подрешетной пульпы.

Грохот содержит короб 1 с вибровозбудителем 2 и просеивающей поверхностью 3, поддон 4, раму 5, ударные элементы 6 и 7 и блок 8 управления. Короб имеет накладки 9, усиливающие борта короба в местах приложения ударных нагрузок. Одни из ударных элементов 6 выполнены в виде массивных тел, представляющих собой балки круглого сечения, которые подвешены на прикрепленных к раме 5 гибких связях в виде стальных канатов 10. Массивные тела 6 размещены над коробом 1 грохота с возможностью взаимодействия с коробом 1 при его движении вверх.

Поддон крепится к раме грохота и снабжен водовоздушной системой, включающей воздушное отделение 11, переливную трубу 12, патрубок для подачи воды 13 с задвижкой 14 и насадку 15

дпя разгрузки подрешетного продукта. Воздушное отделение состоит из воз- духоограничительного листа 16, пуль- сационных труб 17, патрубка 18 для впуска и вьтуска воздуха. Патрубок

сообщается воздухопроводом 19 с клапаном 20. Переливная труба 12 .снабжена вентилем 21 для регулировки ее пропускной способности. Верхний конец трубы установлен на уровне максимально допустимого статического уровня жидкости в поддоне 4, а нижний конец сообщается с приемником подрешетного продукта.,

Ударные элементы 7 выполнены в

виде опор, установленных на раме 5 грохота с возможностью взаимодействия с коробом 1 при его движении вниз. Их жесткость регулируется путем изменения толщины материала уп- ругих прокладок 22. Для снижения не313

равномерности распределения удельных давлений по площади контакта упругих прокладок, которые возникают при перекосах короба в момент удара, короб снабжен специальными выступами 23, которые имеют цилиндрическую форму рабочей поверхности.

Короб опирается на пружины 24, установленные на опорные площадки рамы грохота.

Для предотвращения утечек подре- шетной жидкости через щели между выступами короба и неподвижным поддоном грохот снабжен герметизатором, вьтол- ненным в виде двух дополнительных рам 25 и 26, по периметру которых закреплен гибкий водонепроницаемый компенсатор 27 с помощью прижимных планок 28 и 29, Между дополнительны- ми рамами установлены пружины 30 сжатия, которые обеспечивают прижатие рам к поддону 4 и коробу 1, Для предотвращения смещения рам относительно короба и поддона каждая рама снаб- жена упорами 31, 32. Жесткость пружин герметизатора составляет 20-25% расчетной жидкости пружин грохота.

Привод вибратора осуществляется электродвигателем 33 посредством эластичной компенсирующей муфты 34.

Блок 8 управления служит для формирования необходимого цикла работы грохота. Он вьфабатывает импульсы, периодически переключающие клапан 20 из положения Нагнетание в цоложе- ние Сброс и обратно. Блок управления выполнен на базе стандартных электромеханических, пневматических или электронных реле времени.

Пуск грохота производится в следующей последовательности: клапан 20 устанавливается в положение Сброс ; поддон 4 через открытую задвижку 14 и патрубок 13 заполняется водой до уровня переливной трубы 12; короб 1 с просеивающей поверхностью 3 приводится в колебательное движение вибровозбудителем 2 ; на просеивающую по- верхнрсть грохота подается материал и перекрывается задвижка 14; включается блок 8 управления.

Грохот работает следующим образом

Надрешетная пульпа, содержащая подрешетныё классы, под действием гравитационных и инерционных сил процеживается через отверстия просеивающей поверхности 3 в верхнюю часть поддона, проходит через пульсационные трубы 17 и разгружается через насадку 1 5.

Очистка рабочей поверхности производится по команде блока управления. При этом клапан 20 переключается в положение Нагнетание и соединяет магистраль сжатого воздуха с воздушным отделением грохота. Воздух поступает в межтрубное пространство и вытесняет подрешетную пульпу, которая потоком через пульсационные трубы поступает под просеивающую поверхность 3. Под действием этого потока происходит напорная очистка отверстий от забившихся части ц.

Так как поверхность просеивающей поверхности 3 имеет большое гидравлическое сопротивление, то сила напора при скорости потока 0,25-0,5 м/с оказывается достаточной для разгона и перемещения короба вверх. При соприкосновении короба с ударными элементами 6 он подвергается ударному воздействию, что вызывает встряхивание сита и его дополнительную очистку. По команде блока управления клапан 20 переключается в положение Сброс и соединяет воздушное отделение с атмосферой. Уровень пульпы в поддоне резко падает, что обуславливает возникновение разности давлений над материалом, лежащим на просеивающей поверхности 3 и под ней. Это приводит к интенсификации процесса процеживания и резкому перемещению короба 1 вниз. При движении короба 1 вниз он проходит положение равновесия и выступами 23 ударяется об опоры 7. Дополнительное встряхивание способствует очистке просеивающей поверхност 3 от забивания снизу. После нескольких затухающих свободньпс колебаний короб возвращается в положение равновесия и устанавливается процесс виброгрохочения. Затем цикл повторяется

Частота повторений цикла определяется характером грохотимого материала и .фупностью грохочения и выбирается минимально допустимый из условия о беспечения очистки просеивающих поверхностей.

Формула изобретения

что, с целью улучшения качества грохочения за счет повышения интенсивности ударных воздействий на застрявшие в отверстиях просеивающей поверхности частицы, а также повьшения надежности грохота в работе за счет исключения непосредственного контакта просеивающей поверхности с ударными злементами, грохот снабжен водо- воздушной системой с патрубками для подачи воды и воздуха в поддон и герметизатором щелей между коробом, и поддоном, при этом одни из ударных элементов подвешены на прикрепленных к раме гибких связях с возможностью

-f

Вода

о;Г

Фиг. 2

взаимодействия с коробом при его движении вверх, а другие вьшолнены в виде опор с регулируемой жесткостью и установлены на раме с возможностью взаимодействия с коробом при его движении вниз.

«ч

HI )

Нагн тание ZQ

19

В

23

Фиг.З

5-8

Фи.

Тд

1риг.6

f/tj)tff/ee /ra/ra e/ e/ff cufrra / /repif fftfucmfftf

C/yedffee /fff/rtw effue cuma ftfpu/ o/rrcy/rrc/rrSuff fff/i/c/7y/fe/

I jwee /rff/rt ffff/tje c //rrcf . / n tjoff ovt/c/nfta

ТЛТТ ГГ.БШ1111Ш1а J Т

- -r

.

Фие.9

| Способ мокрого разделения зернистых материалов | 1981 |

|

SU1009532A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Подготовительные процессы | |||

| Справочник по обогащению руд | |||

| М.: Недра, 1982, с | |||

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-01-15—Публикация

1986-02-28—Подача