(54) ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ ДЛЯ МЕТАЛЛИЧЕСКИХ ЛИТЕЙНЫХ ФОРМ

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2151019C1 |

| СОСТАВ ДЛЯ ПРИГОТОВЛЕНИЯ ПРОТИВОПРИГАРНОГО ПОКРЫТИЯ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ И ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ НА ЕГО ОСНОВЕ | 2021 |

|

RU2763056C1 |

| Противопригарное покрытие для литейныхфОРМ | 1979 |

|

SU831336A1 |

| Противопригарное покрытие для литейных форм и стержней | 2018 |

|

RU2689473C1 |

| ПРОТИВОПРИГАРНОЕ ТЕПЛОИЗОЛЯЦИОННОЕ ПОКРЫТИЕ ДЛЯ ИЗЛОЖНИЦ ЦЕНТРОБЕЖНОГО ЛИТЬЯ | 2021 |

|

RU2781346C1 |

| ЗАЩИТНОЕ ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ МЕТАЛЛИЧЕСКИХ ФОРМ | 2016 |

|

RU2634107C2 |

| Состав противопригарного покрытия для литейных форм и стержней | 1985 |

|

SU1407652A1 |

| СОСТАВ ПРОТИВОПРИГАРНОГО ПОКРЫТИЯ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2000 |

|

RU2170155C1 |

| Противопригарное покрытие для литейных форм и стержней | 1986 |

|

SU1391798A1 |

| Противопригарная краска для литейных форм и стержней | 1978 |

|

SU766731A1 |

1

Изобретение относится к области литейного производства, а именно к составам противопригарных покрытий для металлических литейных форм, преимущественно титановых.

Известно противопригарное покрытие для литейных форм, содержащее коллоидный графит и этиловый спирт 1.

Недостатком этого покрытия является то, что при литье композиционных материалов (магнит - борное волокно) на поверхности отливок наблюдается пригар и, кроме того, коллоидный графит переходит с формы в поверхностный слой отливки, что является причиной интенсивной гальванической коррозии отливки, так как на поверхности отливки создается пара металл-углерод.:

Наиболее близким к изобретению по технической сущности и достигаемому результату является покрытие для металлических литейных форм, содержащее огнеупорный наполнитель (алюминиевая пудра) 20- 30 вес. % и техническое масло (машинное) 70-80 вес. о/о 2.

Такое покрытие не обспечивает требуемое качество поверхности отливок из композйонных материалов и их коррозионную стойкость.

Целью изобретения является повыщение качества поверхности и коррозионной стойкости отливок из композиционных материа5 лов на основе легких мталлов и сплавов.

Для достижения этой цели покрытие, включающее огнеупорный наполнитель и техническое масло, содержит в качестве огнеупорного наполнителя нитридбора при следующем соотнощении компонентов, вес. %:

Нитрид бора20-95

Техническое масло5-80

В качстве техничского масла покрытие содержит минеральное техническое масло (н апример, трансформаторное), жир животный, технический, масло растительное, техническое (например, хлопковое).

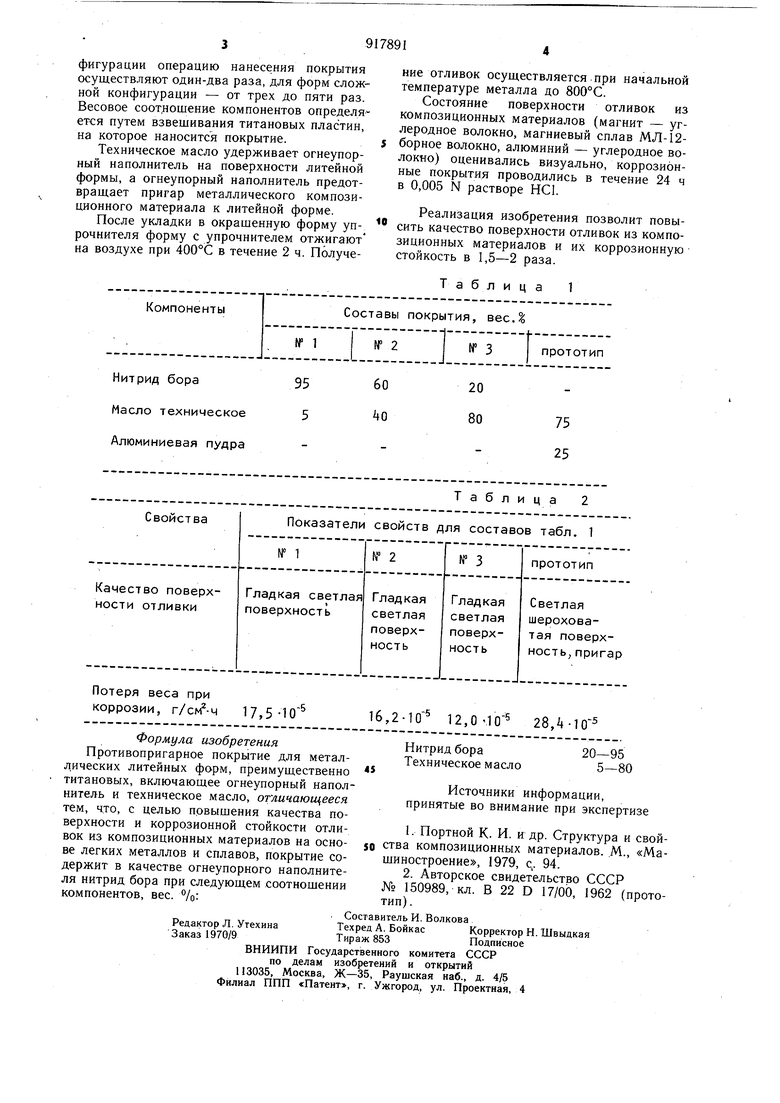

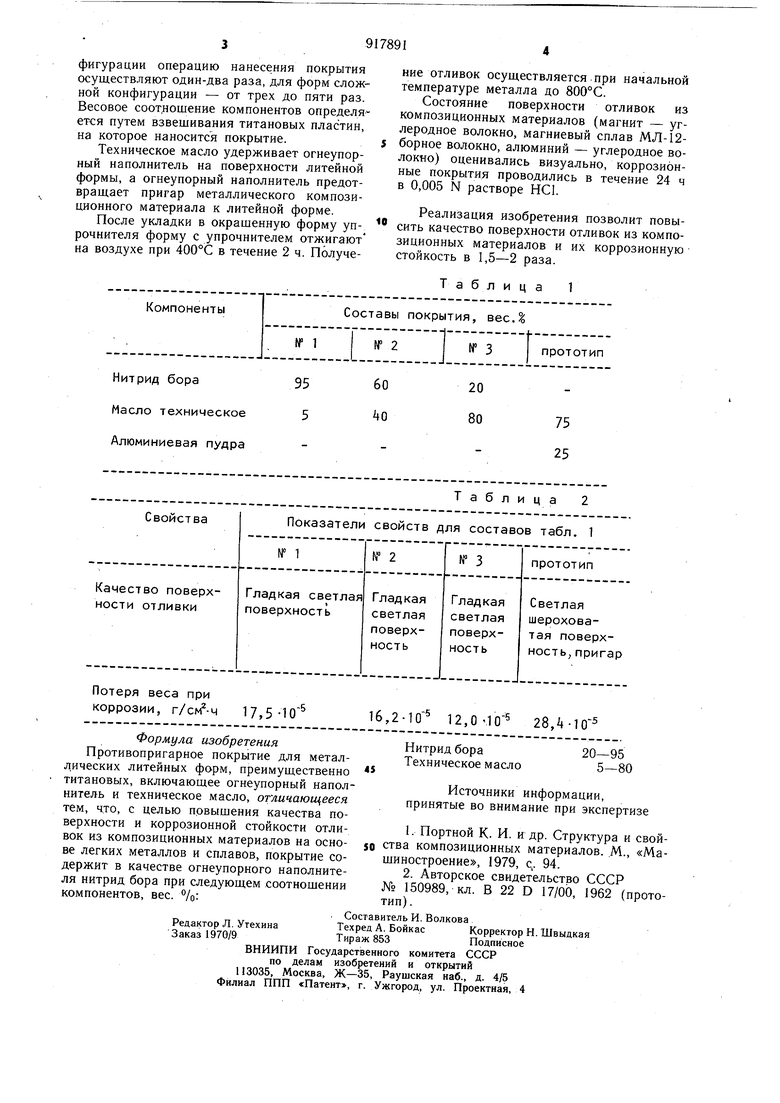

Составы и свойства предложенного покрытия приведены в табл. 1 и 2.

Покрытие наносится на поверхность форм следующим образом. Поверхность формы покрывают тонким слоем технического масла и после этого натирают породжом нитрида бора. В зависимости от числа повторений этих операций изменяется весовое соотнощение компонентов. Для форм простой кон фигурации операцию нанесения покрытия осуществляют один-два раза, для форм сложной конфигурации - от трех до пяти раз. Весовое соотношение компонентов определяет ;я путем взвешивания титановых пластин, на которое наносится покрытие.

Техническое масло удерживает огнеупорный наполнитель на поверхности литейной формы, а огнеупорный наполнитель предотвращает пригар металлического композиционного материала к литейной форме.

После укладки в окрашенную форму уп- рочнителя форму с упрочнителем отжигают на воздухе при 400°С в течение 2 ч. ПолучеСвойстваПоказатели свойств для составов табл. 1

ние отливок осуществляется при начальной температуре металла до 800°С.

Состояние поверхности отливок из композиционных материалов (магнит - углеродное волокно, магниевый сплав МЛ-12борное волокно, алюминий - углеродное волокно) оценивались визуально, коррозионные покрытия проводились в течение 24 ч в 0,005 N растворе НС1.

Реализация изобретения позволит повысить качество поверхности отливок из композиционных материалов и их коррозионную стойкость в 1,5-2 раза.

Таблица

Таблица 2

Авторы

Даты

1982-04-07—Публикация

1980-01-02—Подача