(Sk) СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ ЖИДКОГО ЧУГУНА

МАГНИЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ циркуляционного вакуумирования металлического расплава | 2016 |

|

RU2660720C2 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 2006 |

|

RU2325448C2 |

| СПОСОБ ВАКУУМИРОВАНИЯ СТАЛИ | 2010 |

|

RU2430974C1 |

| Способ циркуляционного вакуумирования жидкой стали | 1979 |

|

SU773093A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЖИДКОГО МЕТАЛЛА | 1991 |

|

RU2026365C1 |

| СПОСОБ ЦИРКУЛЯЦИОННОГО ВАКУУМИРОВАНИЯ СТАЛИ | 2010 |

|

RU2441924C1 |

| СПОСОБ ВАКУУМНОЙ ОБРАБОТКИ РАСПЛАВА МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2212454C1 |

| СПОСОБ ПЕРИОДИЧЕСКОГО ВВЕДЕНИЯ ПОРОШКООБРАЗНЫХ РЕАГЕНТОВ В ЖИДКИЙ МЕТАЛЛ | 1990 |

|

RU2047659C1 |

| Устройство для циркуляционного вакуумирования металла | 1982 |

|

SU1060690A1 |

| Устройство для циркуляционного вакуумирования металла | 1982 |

|

SU1073298A1 |

1

Изобретение относится к металлургии и литейному производству, в частности к внепечной обработке чугуна магнием при циркуляционном вакуумйровании.

Наиболее близким по технической сущности и достигаемой цели к изобретению является способ обработки жидких металлов реагентами в циркуляционной установке, заключающийся в том, что в подводящую трубу вводят порошкообразный реагент а струе газа, а в нижнюю часть отводящей трубы под давлением подают жидкий реагент iT

Недостатком известного способа является сравнительно невысокая степень усвоения жидкого реагента, подаваемого в нижнюю часть отводящей трубы. В процессе ввода порошкообразного реагента в струе газа в подводящую трубу достигают интенсивной циркуляции металла из ковша в вакуум-камеру и обратно а ковш по сливной Трубе. При этом подаваемый а сливную

Трубу в противотоке с циркулируюсцим металлом жидкий реагент выбрасывается сливаемым расплавом обратно в ковш, и лишь небольшая часть его возможно всплывает в вакуумную камеру, преодолевая гидродинамическое сопротизление столба движущегося встречного жидкого металла. Выброшенный струей в расплав ковша жидкий реагент, как более легкий, мгновенно всплывает на

10 зеркало металла, и эффект модифицирования на этом прекращается. Таким образом, интенсивность процесса обработки снижается и металл остается недомодифицированным. Известный спо15соб позволяет повысить физико-механические свойства чугуна на одну-две марки, однако получить высокопрочный чугун с шаровидным графитом, не применяя дополнительных технологических

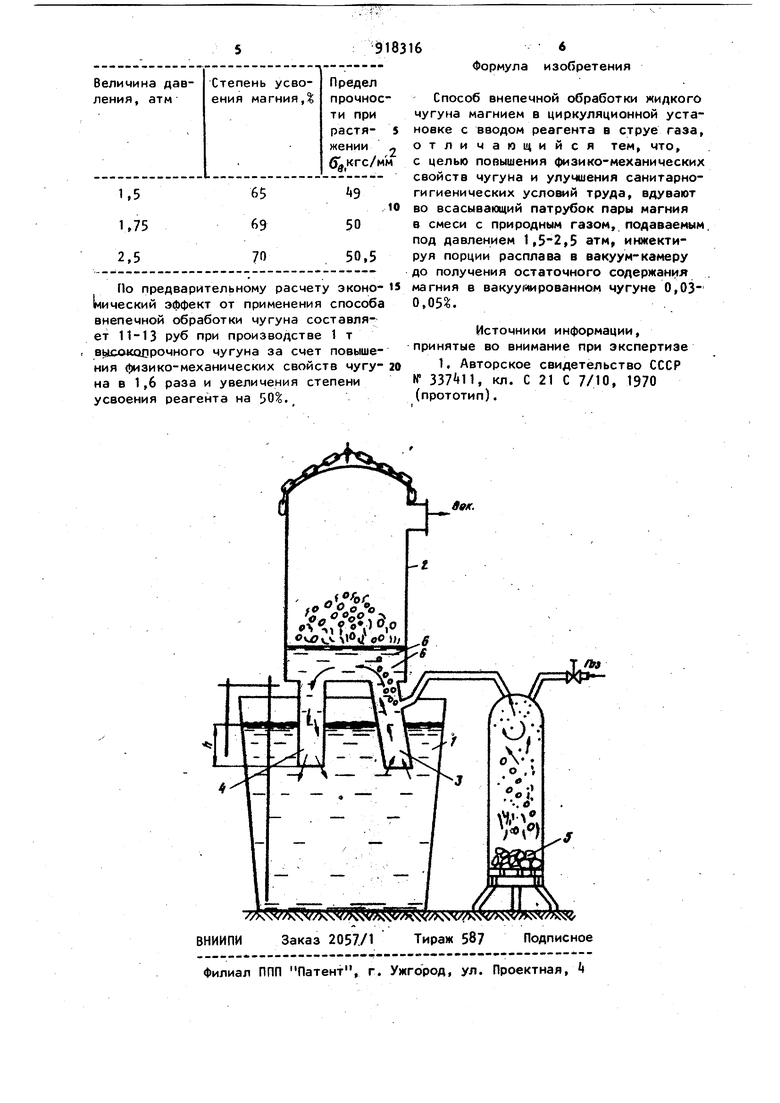

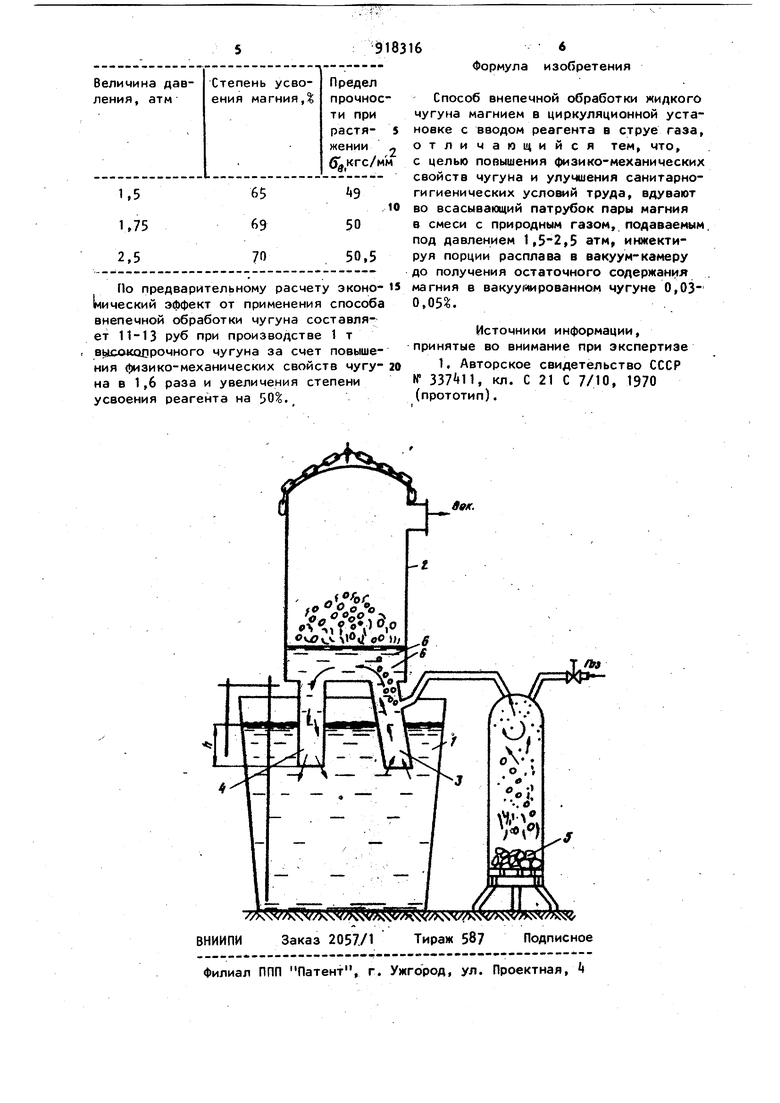

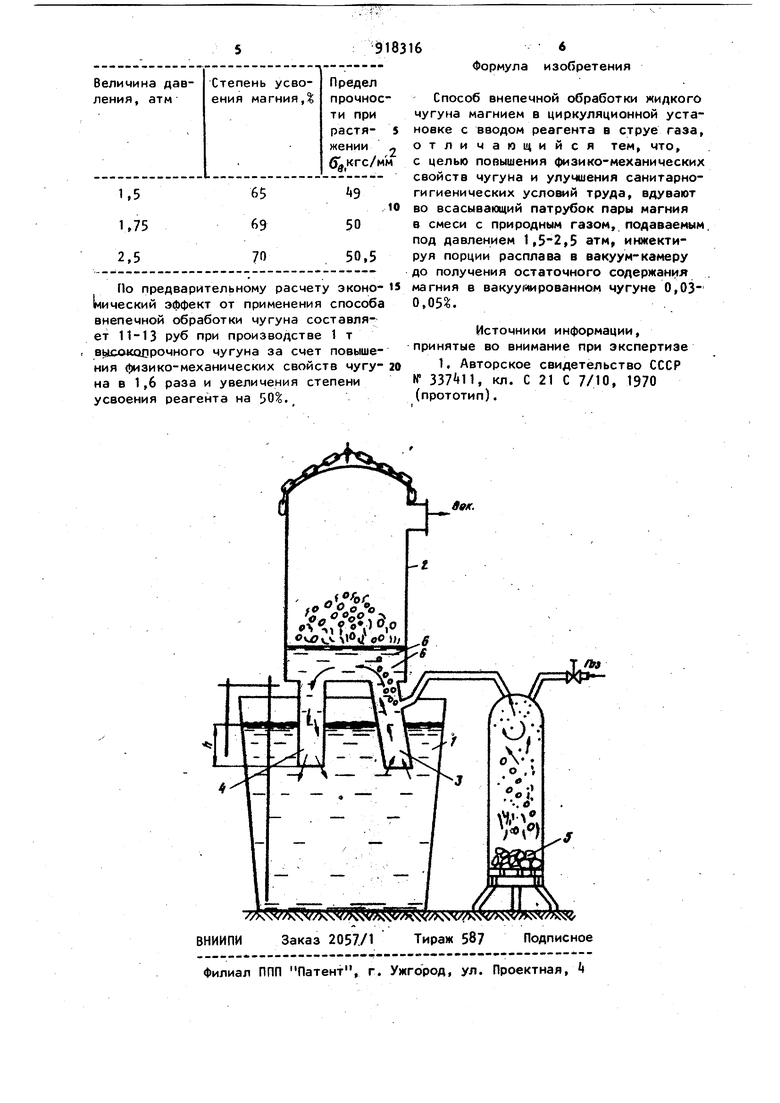

30 лриемов, данным способом не представляется возможным. Кроме того, в случае применения в качестве жидкого ре атента магния выброс его в ковш сопровождается значительным пироэффектом, ухудшающим санитарно-гигиенические условия труда. Целью изобретения является повышение физико-механических свойств чуГуна и улучшение санитарно-гигиенических условий труда. Поставленная цель достигается тем, что согласно способу внепечной обработки жидкого чугуна магнием в циркуляционной установке с вводом реагента в струе газа, вдувают во всасывающий патрубок пары магния в смеси с , рриродным газом, подаваемым под давлением 1,5-2,5 атм, инжектируя порции расплава в вакуум-камеру до получения остаточного содержания магния в вакуумированном чугуне 0,,05. Схема реализации способа представлена на чертеже. Жидкий металл 1 в разливочном ковше при 1380-l4 0 C вакуумируют перед разливной с помощью циркуляционной ус тановки 2, погруженной всасывающим 3 и сливным 4 патрубками под зеркало расплава на глубину 300-500 мм. Смеси тель с необходимой для модифицирования дозой магния 5 соединен шлангами со всасываю1цим патрубком и с источником природного газа под рабочим давлением, равным или более 1,5 атм. Вакуум в камере циркуляционной установки поддерживают на заданном уровне по рядка 12-40 мм рт.ст. для всасывания расплава в вакуум-камеру, причем обес печение интенсивной циркуляции достигают путем инжектирования новых порций металла пузырьками газовой смеси 6, вдуваемой во всасывающий патрубок. Подача паров магния с природным газом под давлением 1,5-2,5 атм обеспечиоает их надежное прохождение в восходящую ветвь вакуум-камеры. При давлении меньше 1,5 затрудняется подача паров магния в обрабатываемый расплав. При давлении больше 2,5 атм скорость циркуляции резко возрастает у пары магния не успевают полностью усвоиться расплавомо что снижает степень усвоения магния. Содержание магния в конечном расплаве в пределах 0,03-0,05 обусловлено убловиями получения высокопрочного чугуна с высокими физико-механическими свойствами. При содержании магния в чугуне меньше 0,03% в структуре металла получается смешанная фор ма графита (пластинчатая и шаровидная|, что приводит к уменьшению механических свойств чугуна, а превышение количества магния больше 0,05°о приводит к образованию отбела в тонкостенных отливках. В качестве вещества, способствующего циркуляции металла и вдуванию в него паров магния, выбран природный газ. Внепечная обработка серого чугуна марки СЧ 18-36. В индукционной печи МГП-102 выплавлено Ч 50 т чугуна следующего состава, вес.о: углерод 3,6; кремний 2,3; марганец 0,8; сера 0,03, фосфор 0,05. Затем переливают в ковш выплавленный Металл и под зеркало металла в ковше на глубину 400-мм погружают всасывающий 3 и сливной 4 патрубки циркуляционной вакуум-камеры 2. Заданную дозу, магния 5 нагревают до температуры испарения в смесителе и одновременно вводят в объем смесителя осушенный природный газ под давлением 1,52,5 атм. При создании разрежения 20 мм рт.ст. в циркуляционной камере расплав поднимается по патрубкам в донную часть камеры. Затем в подъемный патрубок на расстоянии 100 мм от поверхности металла ковша в восходящий патрубок вакуум-камеры засасывают природным газом из испарительной камеры с магнием его пары, создавая общее давление паров магния с природным газом 1,5-2,5 атм. Пузыри газа и магния, поднимаясь, инжектируют в камеру порции расплава из ковша. Избыток металла из камеры по сливному патрубку стекает обратно в ковш. Так создают непрерывное движение металла из ковша в вакуум-камеру и рб-ратно, обеспечивая и одновременное модифицирование расплава парами магния . Расход магния в испарителе составляет 0,1 от веса обрабатываемого металла. Чугун приведенного состава при вакуумировании циркулируют для сопоставления эффекта известным способом, т.е. с вводом со струей газа порошкообразного реагента в подводям ую трубу вакуум-камеры и подачей жидкого магния в ее отводящую трубу. По известному способу удалось получить чугун марки СМ 32-52, а по предлагаемому - высокопрочный чугун марки ВЧ 50-2 свойства которого представлены в таблице.

Авторы

Даты

1982-04-07—Публикация

1980-06-06—Подача