Изобретение относится к черной металлургии и может быть использовано при внепечном рафинировании стали путем циркуляционного вакуумирования.

Известен способ циркуляционного вакуумирования стали, включающий подачу транспортирующего газа (аргона) во всасывающий патрубок, в котором расход газа (аргона) для ковшей емкостью 100-400 т (наиболее употребительных в высокопроизводительных кислородо-конверторных и электросталеплавильных цехах) принимается в диапазоне от 400 л/мин до 1200 л/мин, что соответствует удельному расходу аргона (3-4)·10-3 м3/(мин·т) [Морозов А.Н. Внепечное вакуумирование стали. / А.Н.Морозов, М.М.Стрекаловский, Г.И.Чернов, Я.Е.Кацнельсон. - М.: Металлургия, 1975. - С.143-154].

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому способу является способ циркуляционного вакуумирования стали, включающий ввод аргона в металл во всасывающем патрубке и в вакуумной камере горизонтальными струями в радиальном направлении с соотношением расходов аргона через всасывающий патрубок и вакуумную камеру в пределах (1:1)-(2:1) соответственно. Ввод аргона в металл в вакуумной камере осуществляется через 16 фурм диаметром 3 мм. Параметры вакуумной обработки при этом: емкость ковша (масса плавки) 250 т, скорость отсоса 1500 кг/час, расход аргона через патрубок составляет от 240 до 300 м3/час (16-20)·10-3 м3/(мин·т), расход аргона в вакуум-камере составляет от 120 до 300 м3/час (8-20)·10-3 м3/(мин·т) [Производство стали с ультранизкими содержаниями углерода и азота на заводе фирмы «Ниппон Кокан» в Фукуяма. // Новости черной металлургии за рубежом. 1996. №2. С.37-39].

Недостатком этого способа является высокий удельный расход аргона, требующий применения вакуум-насосов повышенной производительности - 6 кг/(час·т) (1500 кг/час:250 т) по сравнению с обычной производительностью (около 3 кг/(час·т)). Это связано с увеличением затрат на стоимость аргона, производство пара и водоподготовку.

Задачей, на решение которой направлено предлагаемое изобретение, является снижение расхода энергоносителей (аргона, пара, воды) на вакуумирование стали при гарантированном получении ультранизких содержаний углерода и газов (водорода, азота).

Техническим результатом изобретения является снижение общего расхода вводимого в вакуумную камеру аргона и уменьшение требуемой производительности вакуумного насоса (относительно прототипа) при гарантированном получении ультранизких содержаний углерода и газов.

Указанная задача решается тем, что в способе циркуляционного вакуумирования стали, включающем опускание патрубков вакуумной камеры в ковш с металлом, снижение давления над металлом, ввод аргона во всасывающий патрубок и в вакуумую камеру горизонтальными струями в радиальном направлении с соотношением расходов аргона через всасывающий патрубок и вакуумную камеру в пределах (1:1)-(2:1) соответственно, согласно изобретению, аргон вводят со звуковой скоростью истечения до содержания [С] в металле в интервале 0,040-0,001%.

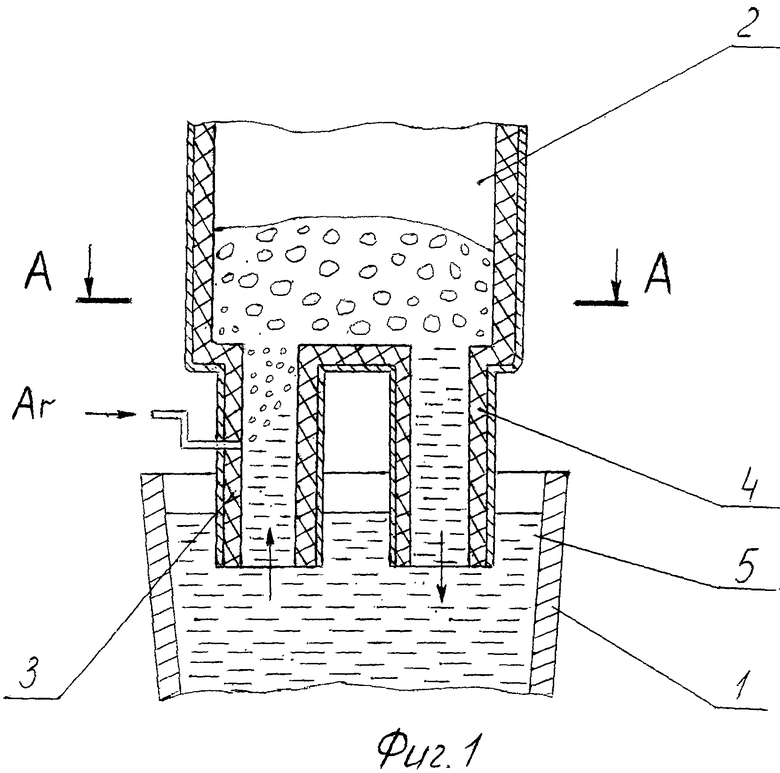

Кроме того, аргон в вакуумной камере в металл вводят плоскими струями шириной при входе их в металл 0,5-1 мм и длиной 6-14 мм.

Кроме того, общий расход аргона в вакуумной камере составляет (5-7,9)·10-3 м3/(т·мин).

Кроме того, аргон в вакуумной камере в металл вводят пульсирующими струями.

Известно, что удаление из металла углерода и растворенного газа хорошо описывается кинетическим уравнением первого порядка:

,

,

где С, C0 - текущая и начальная концентрации углерода или газа;

F/Vm - удельная поверхность раздела фаз металл-газ.

Продувка аргоном плоскими струями в приведенном режиме в условиях пониженного остаточного давления приводит к созданию скоростных струй, дробящихся в объеме металла на множество мелких пузырьков, увеличивая во много крат значение F/Vm и тем самым скорость и эффективность обезуглероживания и дегазации.

Кроме того, в околоструйном пространстве происходит разгон металла. Наличие градиента скоростей в объеме металла приводит к образованию зон пониженного давления с выделением в них пузырьков растворенного газа, т.е. происходит так называемое явление газовой кавитации, которая, как известно, возникает при определенном отношении

(обычно = 0,3-1,0),

(обычно = 0,3-1,0),

где ρ, V - плотность и скорость расплава;

Δр - разность между общим и парциальным давлением газа в данной точке.

Таким образом, наряду с пузырьками аргона в объеме металла в вакуум-камере дополнительно возникают и находятся пузырьки выделяющегося газа (СО, Н2, N2). Эти пузырьки термодинамически неустойчивые при атмосферном давлении, в условиях пониженного давления, особенно в вакуум-камере, энергично растут, увеличивая еще больше эффект рафинирования металла.

Верхние значения диапазона удельного расхода аргона выбраны из условий недопущения выбросов металла в вакуум-провод установки, нижние - для условий при продувке аргоном со звуковой скоростью, обеспечивающих возникновение газовой кавитации.

Применение пульсирующего потока аргона позволяет дополнительно интенсифицировать перемешивание металла и процесс массопереноса в объеме металла к поверхности раздела «металл - инертный газ» и увеличить контактную поверхность металла и газа без увеличения расхода инертного газа.

Изобретение позволяет гарантированно получать ультранизкие содержания углерода (не более 0,002-0,003%) и газов (водорода (не более 1-2 см3/100 г), азота (не более 0,003-0,004% при использовании шихты чистой по нитридообразующим элементам, например по титану и др.) при вакуумировании нераскисленной стали и низкие содержания газов (водорода не более 1 см3/100 г и азота (не более 0,004%) при вакуумировании даже раскисленной стали.

Таким образом, предлагаемый способ позволяет гарантированно получать ультранизкие содержания углерода и вредных газов без повышения текущих издержек и ввода дополнительных мощностей для производства пара и подготовленной воды.

Пример реализации предлагаемого способа иллюстрируется на фиг.1-5.

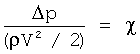

На фиг.1 представлен циркуляционный вакууматор.

На фиг.2 представлен разрез А-А циркуляционного вакууматора.

На фиг.3 представлен разрез Б-Б циркуляционного вакууматора.

На фиг.4 представлен вид В циркуляционного вакууматора.

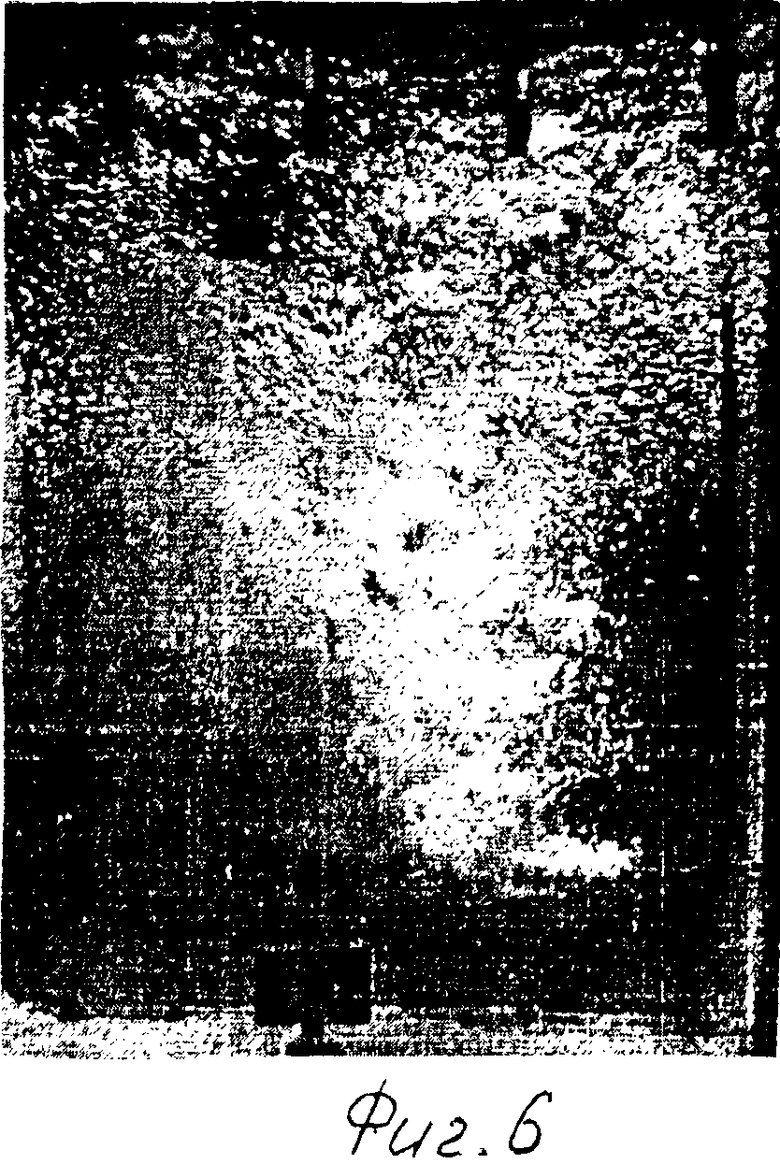

На фиг.5 и 6 представлено сравнительное количество образующихся пузырьков газа при вводе аргона в металл плоскими струями (фиг.5) и обычными (круглыми) струями (фиг.6).

Позициями (фиг.1-6) обозначены: 1 - ковш, 2 - вакуумная камера, 3 - всасывающий патрубок, 4 - сливной патрубок, 5 - расплавленный металл, 6 - фурма для ввода струи аргона.

Способ осуществляют образом.

Ковш 1 устанавливают под вакуумную камеру 2 RH-установки, у ковша имеется два патрубка, один из которых всасывающий 3, а другой - сливной 4. В нижнюю часть всасывающего патрубка 3 и в вакуумную камеру 2 начинают вдувать аргон. Затем RH-установку опускают патрубками 3 и 4 в металл 5 в ковше 1, включают вакуум-насос, и расплавленный металл 5, вследствие разности давлений между вакуумной камерой 2 и атмосферой, поднимается по обоим патрубкам 3, 4 на барометрическую высоту в вакуумную камеру. Вводимые через фурмы 6 со звуковыми скоростями струи аргона приводят к возникновению огромной дополнительной реакционной поверхности, интенсифицируя и углубляя процесс обезуглероживания и дегазации расплавленного металла 5. Из сливного патрубка 4 дегазированный металл, попадая снова в ковш 1, смешивается с находящимся в ней расплавленным металлом 5, уменьшая содержание углерода и газов. По окончании процесса циркуляции металла насос отключают, RH-установку поднимают и прекращают подачу аргона.

Пример 1

При производстве стали IF-типа требуется иметь сверхнизкий уровень содержания атомов внедрения, особенно [С]≤0,003% и [N]≤0,0035%. При выплавке в кислородном конвертере железоуглеродистый нераскисленный полупродукт выпускают в ковш. При выпуске присаживают точно необходимое количество углерода для предварительного раскисления, устанавливая перед ваккумированием на RH-установке содержание [С]=0,02-0,04% и [О]=0,04-0,05%. Далее ковш с металлом подают на RH-установку. До начала вакуумирования (за 0,5-1 минуту) во всасывающий патрубок и в вакуумную камеру начинают подавать аргон с расходом, исключающим заход металла в фурмы. Затем RH-установку опускают патрубками в металл в ковше. После достижения Рост=300 мм рт.ст. в патрубок и в вакуумную камеру вводят аргон со звуковой скоростью при отношении расходов в патрубке и в вакуумной камере 1:1 и вакуумируют при Рост≤1 мм рт.ст. в течение 15-20 мин. Затем за 4-5 мин до окончания расход аргона уменьшают до обычного уровня и для связывания С, О, S, N в металл вводят необходимое количество алюминия, титана и ниобия. Спустя 5-7 минут после этого насос останавливают. RH-установку поднимают и подачу аргона прекращают.

Пример 2

Из кислородного конвертера выпускают железоуглеродистый полупродукт с [С]=0,04%, металл подают на RH-установку. Вводят аргон в патрубок и в вакуумную камеру плоскими струями в количестве, исключающем заход металла в плоские фурмы. Опускают RH-установку в металл в ковше и увеличивают расход аргона в патрубке и в вакуумной камере до 5·10-3 м3/(т·мин). Вводят аргон плоскими горизонтальными струями размером 0,51 мм×6 мм со звуковой скоростью. Затем по достижении [С]=0,002-0,001% расход аргона снижают до обычного уровня (4,0-4,5)·10-3 м3/(т·мин), присаживают раскислители (алюминий, титан, ниобий) и вакуумируют еще 5-7 мин. После этого насос отключают, RH-установку поднимают и прекращают подачу аргона.

Пример 3

Железоуглеродистый полупродукт выпускают из кислородного конвертера при [С]=0,02-0,04%, корректируют [О] присаживанием углерода в ковш до [О]=0,04-0,05% и подают на RH-установку. Затем подают в патрубок и в вакуумную камеру аргон, опускают RH-установку, включают вакуумный насос и подают аргон со звуковой скоростью плоскими струями размером 1 мм×14 мм с расходом 7,9·10-3 м3/(т·мин) в патрубок и в вакуумную камеру соответственно в интервале [С]=0,040-0,001%. По достижении [С]=0,002-0,001% интенсивность ввода аргона понижают до обычной (4,0-4,5)·10-3 м3/(т·мин), присаживают алюминий, титан, ниобий и вакуумируют еще 6-8 мин. Затем насос отключают, RH-установку поднимают и прекращают подачу аргона.

Пример 4

Выполняется как в примере 1, но при этом аргон в вакуумную камеру вводят пульсирующими струями.

Изобретение позволяет гарантированно получать ультранизкие содержания углерода и газов (водорода, азота) при снижении расхода энергоносителей на вакуумирование стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЦИРКУЛЯЦИОННОГО ВАКУУМИРОВАНИЯ ЖИДКОГО МЕТАЛЛА, СИСТЕМА И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2213147C2 |

| СПОСОБ ВАКУУМИРОВАНИЯ СТАЛИ | 2010 |

|

RU2430974C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2003 |

|

RU2233339C1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 2000 |

|

RU2172784C1 |

| Способ циркуляционного вакуумирования металлического расплава | 2016 |

|

RU2660720C2 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 2006 |

|

RU2325448C2 |

| Способ производства электротехнической изотропной стали | 2021 |

|

RU2792901C1 |

| СПОСОБ ВЫПЛАВКИ И ВАКУУМИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ | 2008 |

|

RU2394918C2 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 1993 |

|

RU2030954C1 |

| УСТАНОВКА ДЛЯ РАФИНИРОВАНИЯ ЖИДКОЙ СТАЛИ ПРИ ПРОИЗВОДСТВЕ СВЕРХНИЗКОУГЛЕРОДИСТОЙ СТАЛИ И СПОСОБ РАФИНИРОВАНИЯ ЖИДКОЙ СТАЛИ | 1996 |

|

RU2150516C1 |

Изобретение относится к черной металлургии и может быть использовано при внепечном рафинировании стали путем циркуляционного вакуумирования. Способ включает опускание патрубков вакуумной камеры в ковш с металлом, снижение давления над металлом, ввод аргона в металл во всасывающий патрубок и в вакуумную камеру горизонтальными струями в радиальном направлении при соотношении расходов аргона во всасывающем патрубке и вакуумной камере в пределах (1:1)-(2:1). Аргон вводят со звуковой скоростью истечения при содержании [С] в металле в интервале 0,040-0,001%. Аргон в вакуумной камере в металл вводят плоскими струями шириной при входе их в металл 0,5-1 мм и длиной 6-14 мм. Изобретение позволяет гарантированно получать ультранизкие содержания углерода и газов - водорода и азота, при снижении расхода энергоносителей на вакуумирование стали. 3 з.п. ф-лы, 6 ил.

1. Способ циркуляционного вакуумирования стали, включающий опускание патрубков вакуумной камеры в ковш с металлом, снижение давления над металлом, обезуглероживание металла путем ввода аргона в металл во всасывающий патрубок и в вакуумную камеру горизонтальными струями в радиальном направлении при соотношении расходов аргона во всасывающем патрубке и вакуумной камере в пределах (1:1)-(2:1), отличающийся тем, что ввод струй аргона в металл осуществляют со звуковой скоростью истечения до содержания [С] в металле 0,040-0,001%.

2. Способ по п.1, отличающийся тем, что аргон в вакуумной камере в металл вводят плоскими струями шириной при входе их в металл 0,5-1 мм и длиной 6-14 мм.

3. Способ по п.1, отличающийся тем, что общий расход аргона в вакуумной камере составляет (5-7,9)·10-3 м3/(т·мин).

4. Способ по п.1, отличающийся тем, что аргон в вакуумной камере в металл вводят пульсирующими струями.

| Производство стали с ультранизкими содержаниями углерода и азота на заводе «Ниппон Кокан» в Фукуяма | |||

| - Новости черной металлургии за рубежом | |||

| - М.: Металлургия, 1996, №2, с.37-39 | |||

| СПОСОБ ЦИРКУЛЯЦИОННОГО ВАКУУМИРОВАНИЯ ЖИДКОГО МЕТАЛЛА, СИСТЕМА И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2213147C2 |

| УСТРОЙСТВО ДЛЯ ЦИРКУЛЯЦИОННОГО ВАКУУМИРОВАНИЯ СТАЛИ | 2001 |

|

RU2215047C2 |

| Нефтяной конвертер | 1922 |

|

SU64A1 |

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

Авторы

Даты

2012-02-10—Публикация

2010-06-29—Подача