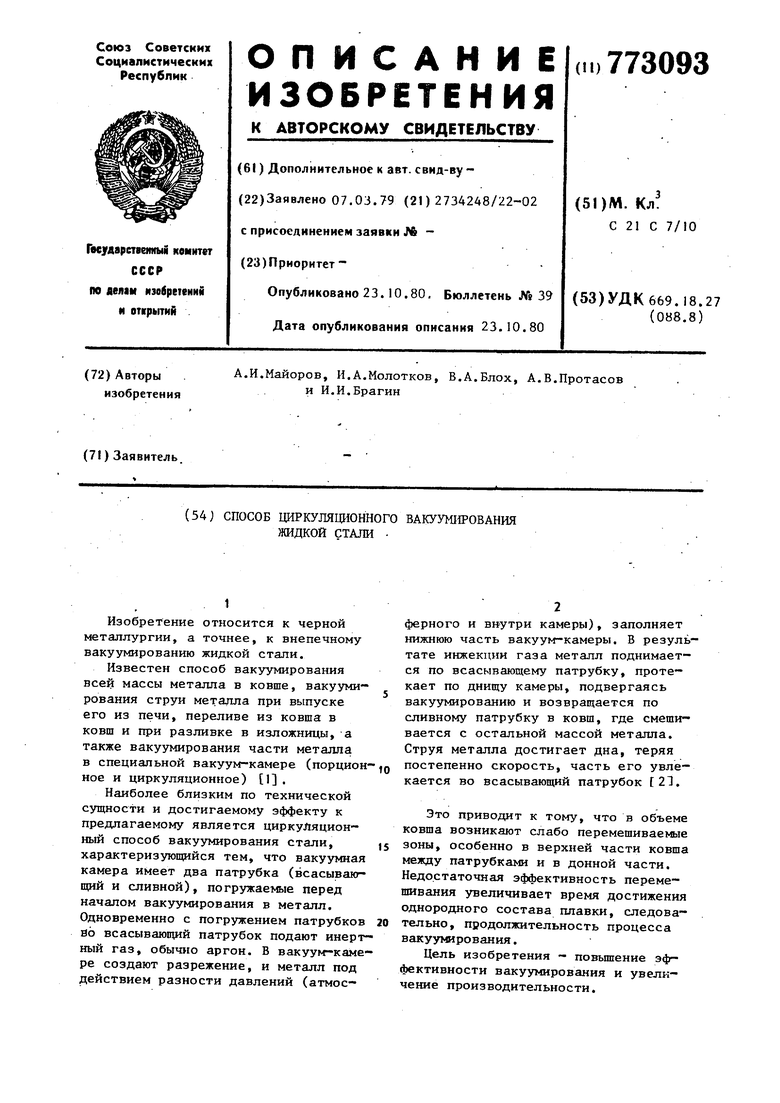

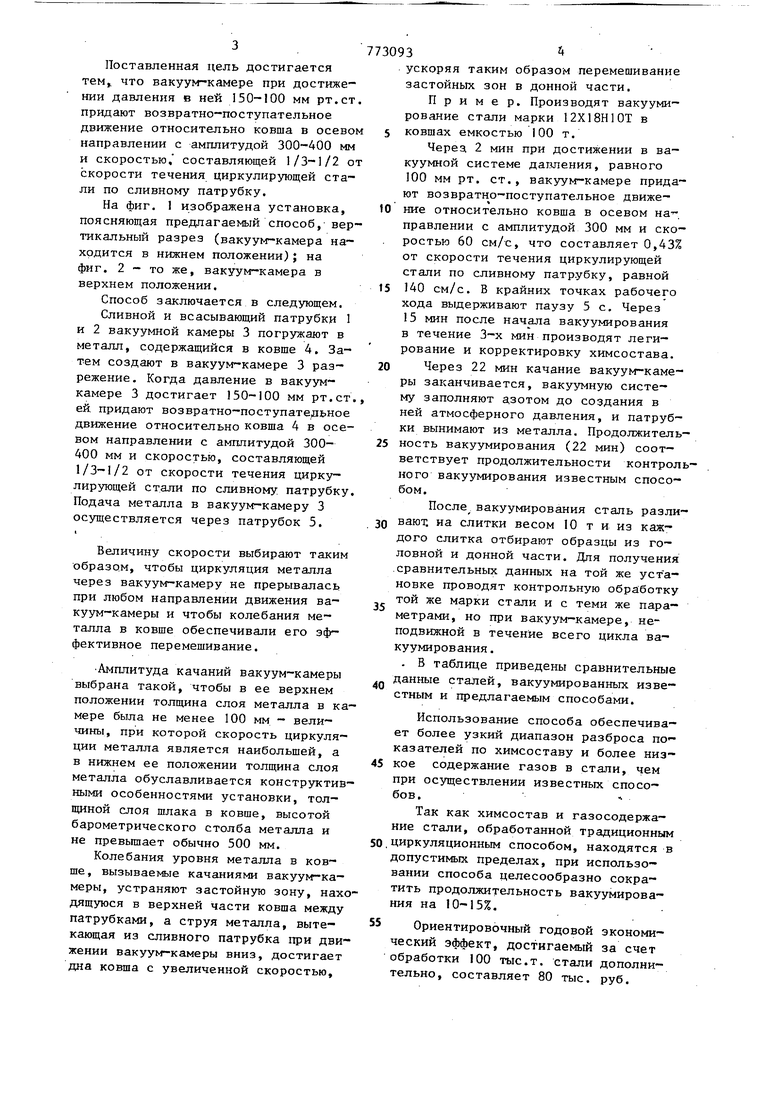

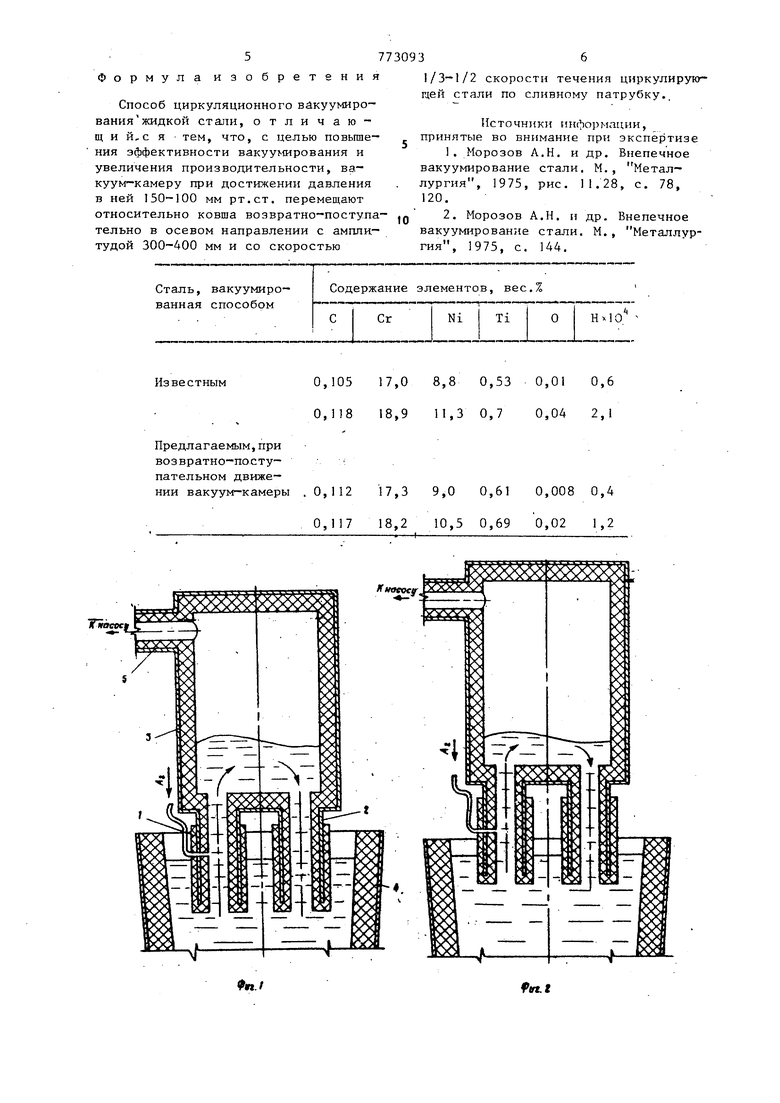

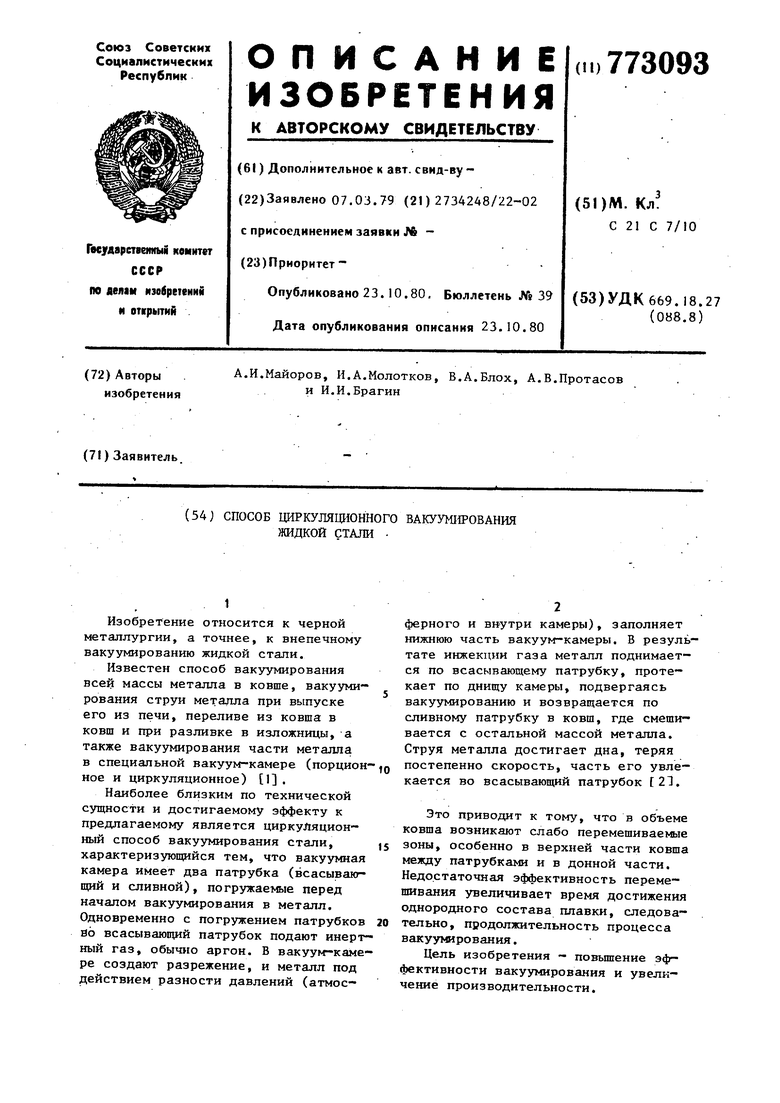

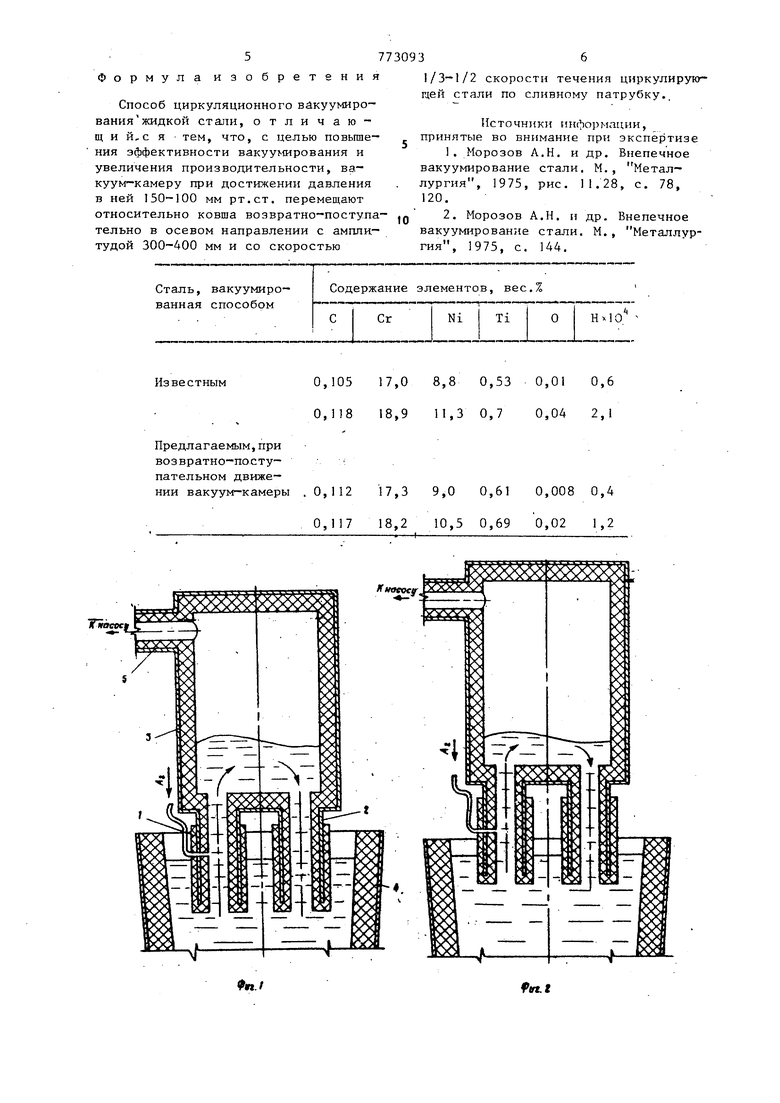

Изобретение относится к черной металлургии, а точнее, к внепечному вакуумированию жидкой стали. Известен способ вакуумирования всей массы металла в ковше, вакууми- рования струи металла при выпуске его из печи, переливе из ковша в ковш и при разливке в изложницы, а также вакуумирования части металла в специальной вакуум-камере (порцион ное и циркуляционное) 1. Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является циркуляционный способ вакуумирования стали, характеризующийся тем, что вакуумная камера имеет два патрубка (всасывакг щий и сливной), погружаемые перед началом вакуумирования в металл. Одновременно с погружением патрубков Во всасывающий патрубок подают инерт ный газ, обычно аргон. В вакуум-каме ре создают разрежение, и металл под действием разности давлений (атмосферного и внутри камеры), заполняет нижнюю часть вакууьг-камеры. В результате инжекдии газа металл поднимается по всасывающему патрубку, протекает по днищу камеры, подвергаясь вакуумированию и возвращается по сливному патрубку в ковш, где смешивается с остальной массой металла. Струя металла достигает дна, теряя постепенно скорость, часть его увлекается во всасывающий патрубок 21. Это приводит к тому, что в объеме ковша возникают слабо перемешиваемые зоны, особенно в верхней части ковша между патрубка м и в донной части. Недостаточная эффективность перемешивания увеличивает время достижения однородного состава плавки, следовательно, продолжительность процесса вакуумирования. Цель изобретения - повьшгение эффективности вакуумирования и увеличение производительности. Поставленная цель достнгается тем что вакуум-камере при достижении давления в ней 150-100 мм рт.ст придают возвратно-поступательное движение относительно ковша в осево направлении с амплитудой 300-400 мм и скоростью, составляющей 1/3-1/2 о скорости течения циркулирующей стали по сливному патрубку. На фиг. 1 изображена установка, поясняющая предлагаемый способ, вер тикальный разрез (вакуум-камера находится в нижнем положении); на фиг. 2 - то же, вакуум-камера в верхнем положении. Способ заключается в следующем. Сливной и всасывающий патрубки 1 и 2 вакуумной камеры 3 погружают в металл, содержащийся в ковше 4. Затем создают в вакуум-камере 3 разрежение. Когда давление в вакуумкамере 3 достигает 150-100 мм рт.ст ей придают возвратно-поступательное движение относительно ковша 4 в осевом направлении с амплитудой 300400 мм и скоростью, составляющей 1/3-1/2 от скорости течения циркулирующей стали по сливному патрубку Подача металла в вакуум-камеру 3 осуществляется через патрубок 5. Величину скорости выбирают таким образом, чтобы циркуляция металла через вакуум-камеру не прерывалась при любом направлении движения вакуум-камеры и чтобы колебания металла в ковше обеспечивали его эффективное перемешивание. Амплитуда качаний вакуум-камеры выбрана такой, чтобы в ее верхнем положении толщина слоя металла в ка мере была не менее 100 мм - величины, при которой скорость циркуляции металла является наибольшей, а в нижнем ее положении толщина слоя металла обуславливается конструктив ными особенностями установки, толщиной слоя шлака в ковше, высотой барометрического столба металла и не превьш1ает обычно 500 мм. Колебания уровня металла в ковше, вызываемые качаниями вакуум-камеры, устраняют застойную зону, нах дящуюся в верхней части ковша между патрубками, а струя металла, вытекающая из сливного патрубка при дви жении вакуум-камеры вниз, достигает дна ковша с увеличенной скоростью. 3 ускоряя таким образом перемешивание застойных зон в донной части. Пример. Производят вакуумирование стали марки 12Х18Н10Т в ковшах емкостью 100 т. Череа 2 мин при достижении в вакуумной системе датзления, равного 100 мм рт. ст., вакуум-камере придают возвратно-поступательное движение относительно ковша в осевом на-. правлении с амплитудой 300 мм и скоростью 60 см/с, что составляет 0,43% от скорости течения циркулирующей стали по сливному патрубку, равной 140 см/с. В крайних точках рабочего хода выдерживают паузу 5 с. Через 15 мин после начала вакуумирования в течение 3-х мин производят легирование и корректировку химсостава. Через 22 мин качание вакуум-камеры заканчивается, вакуумную систему заполняют азотом до создания в ней атмосферного давления, и патрубки вынимают из металла. Продолжительность вакуумирования (22 мин) соответствует продолжительности контрольного вакуумирования известным способом. После вакуумирования сталь разливают, на слитки весом 10 т и из каждого слитка отбирают образцы из головной и донной части. Для получения сравнительных данных на той же уста- новке проводят контрольную обра:ботку той же марки стали и с теми же параметрами, но при вакуум-камере, неподвижной в течение всего цикла ва- куумирования. . В таблице приведены сравнительные данные сталей, вакуумированных известным и предлагаемым способами. Использование способа обеспечивает более узкий диапазон разброса показателей по химсоставу и более низкое содержание газов в стали, чем при осуществлении известных способов. Так как химсостав и газосодержание стали, обработанной традиционным циркуляционным способом, находятся в допустимых пределах, при использовании способа целесообразно сократить продолжительность вакуумирова- ния на 10-15%. Ориентировочный годовой экономический эффект, достигаемый за счет обработки 100 тыс.т. стали дополнительно, составляет 80 тыс. руб. 57730 Формула изобретения Способ циркуляционного вйкуумированияжидкой стали, отличающий, с я тем, что, с целью повьпле- ния эффективности вакуумирования и увеличения производительности, ва куум-камеру при достижении давления в ней 150-100 мм рт.ст. перемещают относительно ковща возвратно-поступа- jтельно в осевом направлении с амплитудой 300-400 мм и со скоростью 36 1/3-1/2 скорости течения циркулирующей стали по сливному патрубку.. Источники информации, принятые во внимание при экспертизе 1.Морозов Л.Н. и др. Внепечное вакуумирование стали. М., Металлургия, 1975, рис. 11.28, с. 78, 120. 2.Морозов А.Н. и др. Внепечное вакуумирование стали. М., Металлургия, 1975, с. 144.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ внепечной обработки жидкого чугуна магнием | 1980 |

|

SU918316A1 |

| СПОСОБ ЦИРКУЛЯЦИОННОГО ВАКУУМИРОВАНИЯ СТАЛИ | 2010 |

|

RU2441924C1 |

| Устройство для циркуляционного вакууми-РОВАНия | 1979 |

|

SU850682A1 |

| Способ циркуляционного вакуумирования металла | 1982 |

|

SU1092188A1 |

| Способ циркуляционного вакуумирования стали | 1980 |

|

SU899665A1 |

| СПОСОБ ВАКУУМИРОВАНИЯ СТАЛИ | 2010 |

|

RU2430974C1 |

| Устройство для циркуляционного вакуумирования жидкой стали | 1986 |

|

SU1361183A1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 2000 |

|

RU2172784C1 |

| Способ циркуляционного вакуумирования металлического расплава | 2016 |

|

RU2660720C2 |

| Способ порционной вакуумной обработки стали | 1983 |

|

SU1104168A1 |

Авторы

Даты

1980-10-23—Публикация

1979-03-07—Подача