(5) СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЫ-ОБОЛОЧКИ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления трубы-оболочки из композиционного материала | 1982 |

|

SU1054621A1 |

| Способ изготовления трубы-оболочки из композиционного материала | 1985 |

|

SU1390046A1 |

| Соединение оболочек из композиционных материалов | 1977 |

|

SU708102A1 |

| Узел стыковки стеклопластиковой трубы оболочки с концевыми деталями | 1975 |

|

SU564484A1 |

| ФЛАНЕЦ ПОВОРОТНОГО СОПЛА РАКЕТНОГО ДВИГАТЕЛЯ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ИЗГОТОВЛЕНИЯ ФЛАНЦА ПОВОРОТНОГО СОПЛА РАКЕТНОГО ДВИГАТЕЛЯ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2010 |

|

RU2434160C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПЛАСТИКОВОГО БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ ДЛЯ КОСМИЧЕСКОГО АППАРАТА | 2016 |

|

RU2631957C1 |

| Узел стыковки оболочек из композиционного материала | 1977 |

|

SU708101A1 |

| БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО КОРПУСНОГО ТИПА | 2009 |

|

RU2433243C2 |

| Стартовый твердотопливный ускоритель ракеты-носителя и способ его сборки | 2019 |

|

RU2724096C1 |

| СПОСОБ СБОРКИ БУРОВОГО ШАРОШЕЧНОГО ДОЛОТА КОРПУСНОГО ТИПА | 2017 |

|

RU2672702C2 |

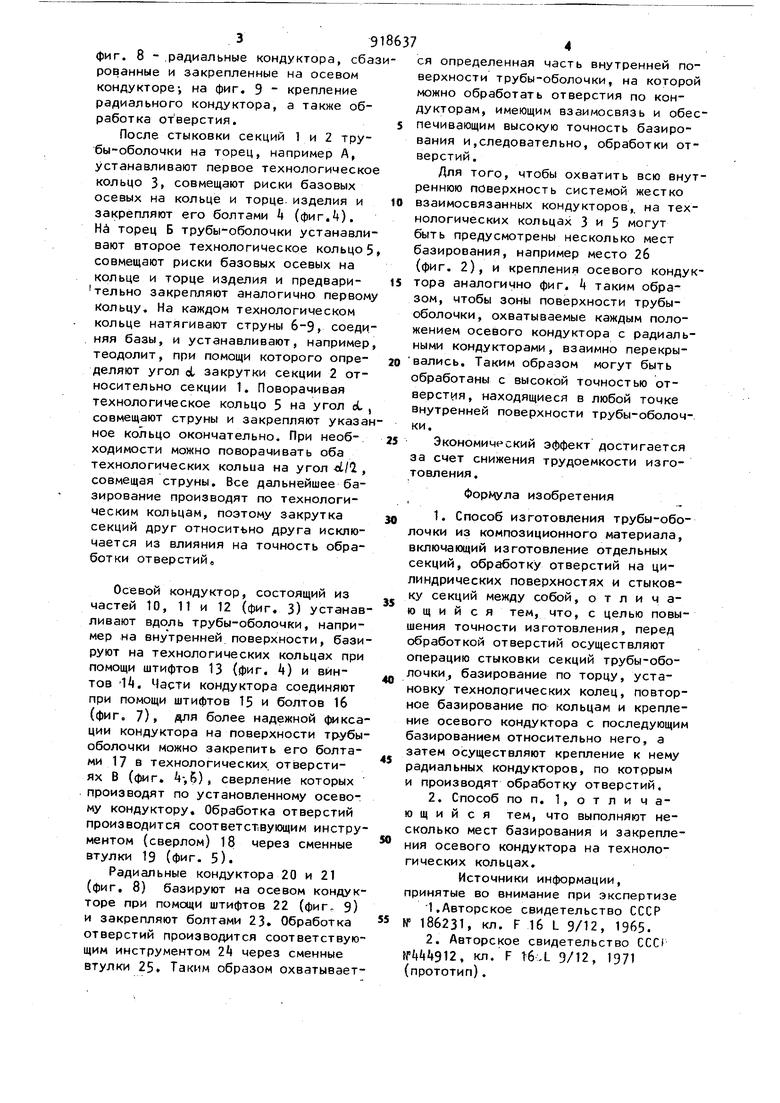

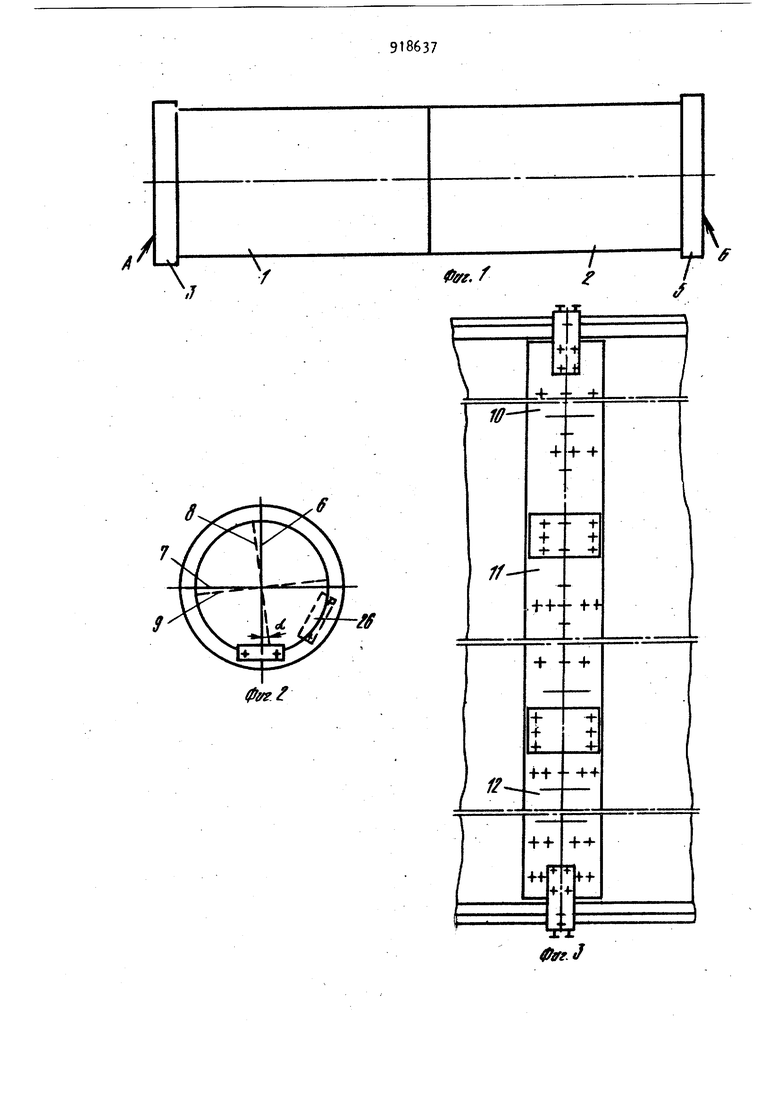

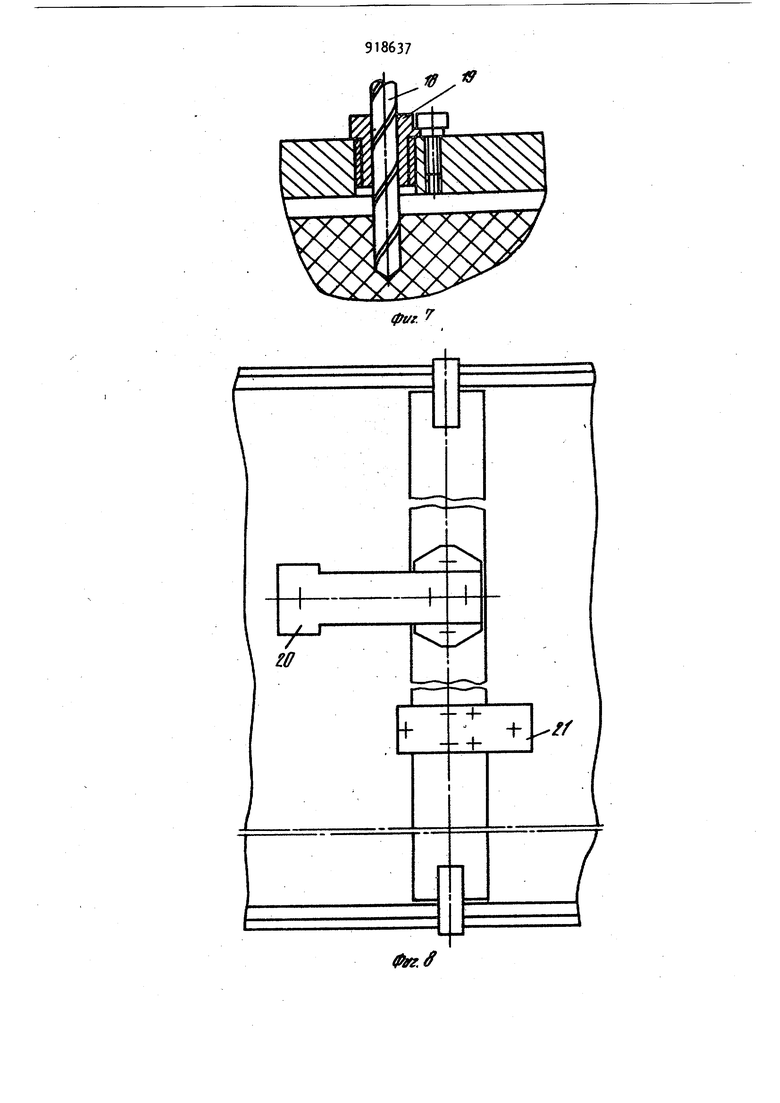

Изобретение относится к машиностроению, а именно к способам изготовления трубы-оболочки из композици онного материала. Известен способ изготовления трубы-оболочки из композиционного материала, заключающийся в предварител ном прессовании стрингеров, несущих осевую нагрузку и затем в плотной укладке их друг к другу П L Указанный способ не обеспечивает высокой точности изготовления. Известен также способ изготовления трубы-оболочки из композиционного материала, включающий изготовление отдельных секций, обработку отве стий на цилиндрических поверхностях и стыковку секций между собой t21. Однако и этот способ не обеспечивает повышения точности изготовления Цель изобретения - повышение томности изготовления. Указанная цель достигается тем, что перед обработкой отверстий осудествляют операцию стыковки секции трубы-оболочки, базирование по торцу, установку технологических колец, повторное базирование по кольцам и крепление осевого кондуктора с последующим базированием относительно него, a затем осуществляют крепление к нему радиальных кондукторов, по которым и производят обработку отверстий. При этом выполняют несколько мест базирования и закрепления осевого кондуктора на технологических коль-, цахо На фиг, 1 показана состыкованная труба-оболочка с установленными технологическими кольцами; на фиг, 2 труба-оболочка и осевой кондуктор, вид с торца на фиг, 3 - осевой кондуктор, установленный по внутренней поверхности трубы-оболочки с базированием по технологическим кольцам на фиг, .-б - детальное базирование и крепление осевого кондуктораj на фиг. 7 - обработка отверстия; на фиг. 8 -.радиальные кондуктора, сба рованные и закрепленные на осевом кондукторе-, на фиг. 9 крепление радиального кондуктора, а также обработка отверстия. После стыковки секций 1 и 2 трубы-оболочки на торец, например А, устанавливают первое технологическо кольцо 3 совмещают риски базовых осевых на кольце и торце, изделия и закрепляют его болтами Ц (фиг.). Ни торец Б трубы-оболочки устанавли вают второе технологическое кольцо 5 совмещают риски базовых осевых на кольце и торце изделия и предварительно закрепляют аналогично первом кольцу. На каждом технологическом кольце натягивают струны 6-9 соеди няя базы, и устанавливают, например теодолит, при помощи которого определяют угол d закрутки секции 2 относительно секции 1. Поворачивая технологическое кольцо 5 на угол d совмещают струны и закрепляют указа ное кольцо окончательно. При необходимости можно поворачивать оба технологических кольиа на угол LI1 , совмещая струны. Все дальнейшее базирование производят по технологическим кольцам, поэтому закрутка секций друг относитъно друга исключается из влияния на точность обработки отверстий Осевой кондуктор, состоящий из частей 10, 11 и 12 (фиг, 3) устанав ливают вдоль трубы-оболочки, например на внутренней поверхности, бази руют на технологических кольцах при помощи штифтов 13 (фиг, ) и винтов -1, Части кондуктора соединяют при помощи штифтов 15 и болтов 16 (фиГе 7), для более надежной фикса ции кондуктора на поверхности оболочки можно закрепить его болтами 17 в технологических отверстиях В (фиг. -,5), сверление которых производят по установленному осевому кондуктору. Обработка отверстий производится соответствующим инстру ментом (сверлом) 18 через сменные втулки 19 (фиг. 5). Радиальные кондуктора 20 и 21 (фиг, 8) базируют на осевом кондук торе при помощи штифтов 22 (фиг 9) и закрепляют болтами 23. Обработка отверстий производится соответствую щим инструментом 2Ц через сменные втулки 25 Таким образом охватывает ся определенная часть внутренней поверхности трубы-оболочки, на которой можно обработать отверстия по кондукторам, имеющим взаимосвязь и обеспечивающим высокую точность базирования и,следовательно, обработки отверстий, Для того, чтобы охватить всю внутреннюю поверхность системой жестко взаимосвязанных кондукторов,, на технологических кольцах 3 и 5 могут быть предусмотрены несколько мест базирования, например место 26 (фиг. 2), и крепления осевого кондуктора аналогично фиг, таким образом, чтобы зоны поверхности трубыоболочки, охватываемые каждым положением осевого кондуктора с радиальными кондукторами, взаимно перекрывались. Таким образом могут быть обработаны с высокой точностью отверстия, находящиеся в любой точке внутренней поверхности трубы-оболочки, Экономический эффект достигается за счет снижения трудоемкости изготовления , изобретения 1,Способ изготовления трубы-оболочки из композиционного материала, включающий изготовление отдельных секций, обработку отверстий на цилиндрических поверхностях и стыковку секций между собой, отличающийся тем, что, с целью повышения точности изготовления, перед обработкой отверстий осуществляют операцию стыковки секций трубы-оболочки, базирование по торцу, установку технологических колец, повторное базирование по кольцам и крепление осевого кондуктора с последующим базированием относительно него, а затем осуществляют крепление к нему радиальных кондукторов, по которым и производят обработку отверстий, 2.Способ по п, 1, о т л и ч аю щ и и с я тем, что выполняют несколько мест базирования и закрепления осевого кондуктора на технологических кольцах. Источники информации, принятые во внимание при экспертизе 1,Авторское свидетельство СССР № 186231, кл. F 16 L 9/12, 1965. 2, Авторское свидетельство CCCi , кл. F t6:.L 9/12, 1971 (прототип),

f

7

0уг. f

д

фуг I

0ffg.J

.ff

7

2ff

(ftt/f.

f

.//

-h

фуг.

Авторы

Даты

1982-04-07—Публикация

1980-01-17—Подача