Известны буровые долота секционного типа, корпус которых образуется при сборке и соединении сваркой отдельных секций с последующей нарезкой резьбы для присоединения к бурильной колонне. При увеличении диаметра таких долот размеры и масса составных деталей, особенно лап, сильно возрастает. При изготовлении секционных долот от малого до среднего диаметров (от 76 до 320 мм) заготовки лап возможно получить методом объемной штамповки с усилием на штамповочных прессах до нескольких тысяч тонн.

Для изготовления секционных долот увеличенного диаметра (до 660 мм и более) изготавливать заготовки лап методом объемной штамповки даже с многотысячетонным усилием невозможно. Такие заготовки вынуждены выполнять еще более сложным способом объемной ковки на штамповочных молотах с массой падающих частей до 10 и более тонн.

При механической обработке крупногабаритных заготовок резко возрастает трудоемкость, требуется дорогостоящее крупногабаритное оборудование, подъемные устройства и оснастка. Поэтому при изготовлении долот увеличенного диаметра предпочтение машиностроителей отдается конструкциям корпусного типа, поскольку по отдельности размеры и масса корпуса и лап значительно меньше, чем у лап долот такого же размера секционного типа.

Известно буровое шарошечное долото увеличенного диаметра [1], принятое за аналог. Такое долото состоит из литого корпуса и секций, включающих лапы, на цапфах которых подвижно закреплены шарошки с породоразрушающими зубьями на поверхности. Преимуществами таких долот являются простота конструкции и относительно легкое изготовление отдельных корпуса и лап.

Недостатком таких долот является низкая точность выходных параметров, обусловленная наличием массивного литого корпуса с большими допусками на литье.

Базировка на таком корпусе перед сваркой секций приводит к образованию больших радиальных и торцовых биений шарошек. Значительно ниже и прочностные свойства выступающих над корпусом литых направляющих. Иногда в литых направляющих образовывались трещины, и они ломались во время бурения, а вместе с ними целые секции оставались в забое. По этим причинам предпочтение ведущих долотных фирм отдавалось секционным долотам увеличенного диаметра, не имеющим отдельного корпуса. Однако буровикам требуются долота все большего размера - до 660 мм и более по диаметру. Поэтому идея использовать корпусные долота не была забыта.

Известно буровое шарошечное долото корпусного типа с уменьшенными габаритами корпуса и секций, принятое за второй аналог [2]. К его особым преимуществам можно отнести малые габариты лап, позволяющие уменьшить трудоемкость их технологии. При сборке долота каждая из лап устанавливается внутрь одного из пазов в корпусе и закрепляется там с помощью ступенчатых резьбовых штифтов с набором зажимных гаек и контргаек.

Каждый ступенчатый штифт имеет две резьбы - одну для заворота в отверстие на корпусе, другую для прижима лапы. При этом на плоской поверхности каждого продольного паза на корпусе, выполненного параллельно его оси, имеются три резьбовых отверстия с осями в плоскости, проходящей через ось корпуса. Штифты с резьбой большего размера завинчиваются в резьбовые отверстия до неподвижного упора на штифте внутри заглубления на корпусе вокруг осей отверстий.

Лапа со сквозными отверстиями для трех штифтов монтируется и базируется на них. Затем по выступающей над поверхностью корпуса резьбе уменьшенного размера заворачиваются гайки до плотного прижатия секции к плоской поверхности паза на корпусе. Для предотвращения отворота этих гаек следом на штифты заворачиваются контргайки.

У второго аналога имеются три недостатка. Первый - недостаточная надежность штифтового крепления при работе на забое, когда нагрузки исчисляются десятками тонн и бурение происходит при непрерывной пульсации колонны, удерживающие секции нитки резьбы могут просто порваться.

Другой недостаток состоит в том, что сам корпус является составным. Крышка с резьбой для присоединения долота к колонне крепится к корпусу болтами с резьбой, оси которых параллельны оси корпуса. Такое крепление при вибрациях в условиях бурения малонадежно.

Третий недостаток второго аналога - трудность регулирования при сборке положения секций с шарошками относительно оси резьбы и корпуса. При обработке плоских площадок в корпусе для установки лап, отверстий с резьбой для штифтов, обработке плоских площадок на лапах для контакта с пазами на корпусе на каждую операцию устанавливаются допуски.

Сложение допусков обуславливает значительный разбег положения обратных конусов шарошек относительно резьбы долота, а значит и радиальное биение секций. В случае, когда диаметр долота после сборки получается больше допустимого по чертежу, долото необходимо разбирать и подбирать другие, менее полные секции. А в случае, когда этот диаметр получается меньше допустимого, долото также нужно разбирать и подкладывать прокладки под секции до достижения требуемого диаметра долота.

Известно другое буровое шарошечное долото корпусного типа с улучшенной системой промывки [3], принятое за прототип. Как и во втором аналоге, на корпусе с присоединительной к колонне труб резьбой выполнены несколько симметрично расположенных углублений с плоской внутренней стенкой, параллельной центральной оси и симметричными боковыми стенками. В эти углубления устанавливаются секции - лапы с подвижно закрепленными на их цапфах шарошками, оснащенными породоразрушающими зубьями. Вместо ступенчатых крепежных штифтов с двумя размерами резьбы на ступенях, представленных во втором аналоге, в прототипе секции собираются на корпусе с помощью пары гладких цилиндрических направляющих штифтов, устанавливаемых одним концом в отверстие на дне внутренней стенки углубления на корпусе. Оси этих отверстий расположены в плоскости, проходящей через ось корпуса.

Другие концы гладких направляющих штифтов выступают над дном паза в корпусе. На плоской поверхности лапы выполнены два ответных отверстия, обращенных к штифтам на плоской поверхности углубления. При сборке гладкие штифты являются необходимой базой для сборки лап с шарошками на корпус.

По мере вращения бурильной трубы или вала гидравлического двигателя на корпус долота действует значительная осевая нагрузка, которая через торцы собираемых лап должна передаваться на шарошки. Область взаимодействия корпуса и лап обеспечивается контактами торцов углублений и торцов устанавливаемых лап, а также сварочными швами, выполненными по наружным контурам лап, граничащих со стенками углублений в корпусе.

Недостатком прототипа является, как и для обоих аналогов, трудности сборки секций в долото, с получением точного размера диаметра долота с минимально установленным допуском и минимальным размером радиального биения.

Техническим результатом настоящего изобретения является повышение точности, надежности и долговечности долот корпусного типа. Этот результат достигается тем, что в долоте, включающем корпус с присоединительной резьбой, боковыми углублениями с плоским дном, параллельным оси, вставленными в отверстия на дне парами гладких направляющих штифтов, лапы с подвижно закрепленными на их цапфах шарошками, оснащенными породоразрушающими зубьями, внутреннюю полость и систему каналов для подвода к забою промывочной жидкости, в каждой лапе выполнены раздвигающие элементы, обеспечивающие возможность принудительно раздвигать секции по направляющим штифтам до нулевого положения - упора обратных конусов шарошек во внутреннюю поверхность жесткого, соосного с осью корпуса калибра-кольца.

Указанные раздвигающие элементы в каждой лапе выполнены в виде сквозного отверстия, на стенках которого имеется резьба. Предпочтительно, чтобы отверстия раздвигающих элементов располагались соосно осям направляющих гладких штифтов и на середине расстояния между ними. Раздвигающие элементы в виде резьбового стержня с головкой под ключ длиной, большей, чем глубина сквозных отверстий. Резьба является ответной резьбе в сквозных отверстиях, а также шестигранной или иной формы головкой для заворота в сквозные отверстия.

При завороте болтов после контакта с плоским дном в углублениях корпуса секции начинают раздвигаться до упора в поверхность калибра-кольца.

Перечень чертежей.

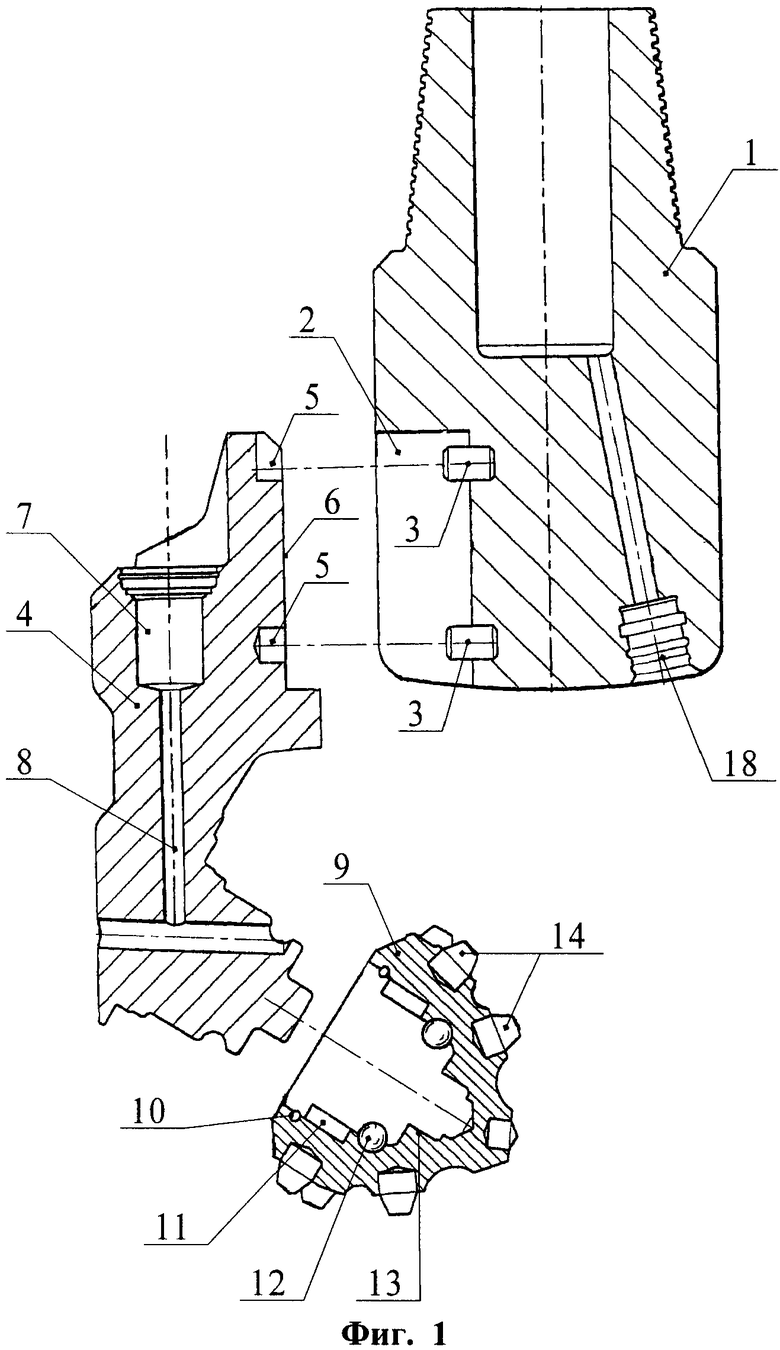

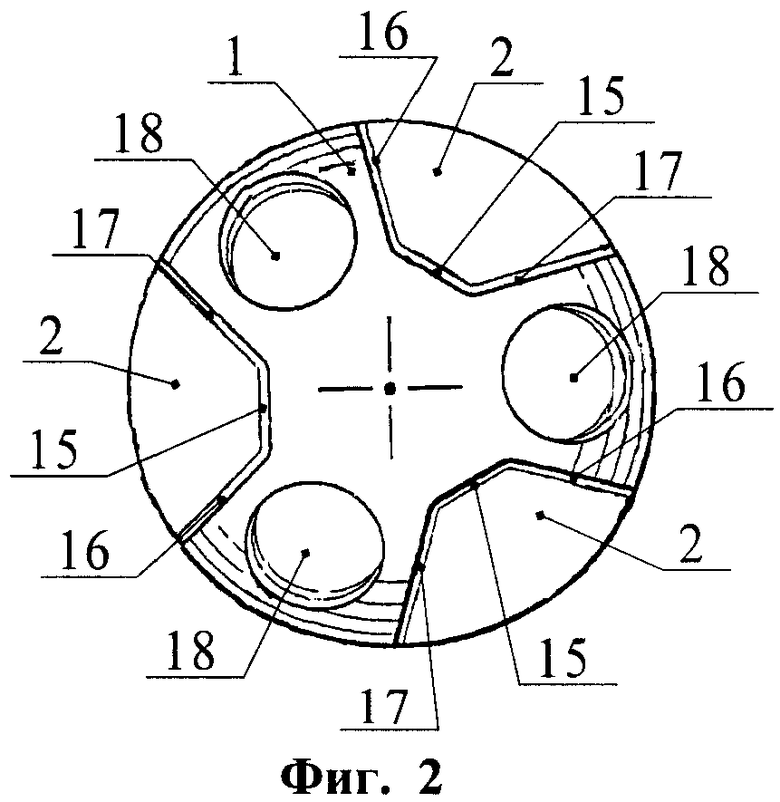

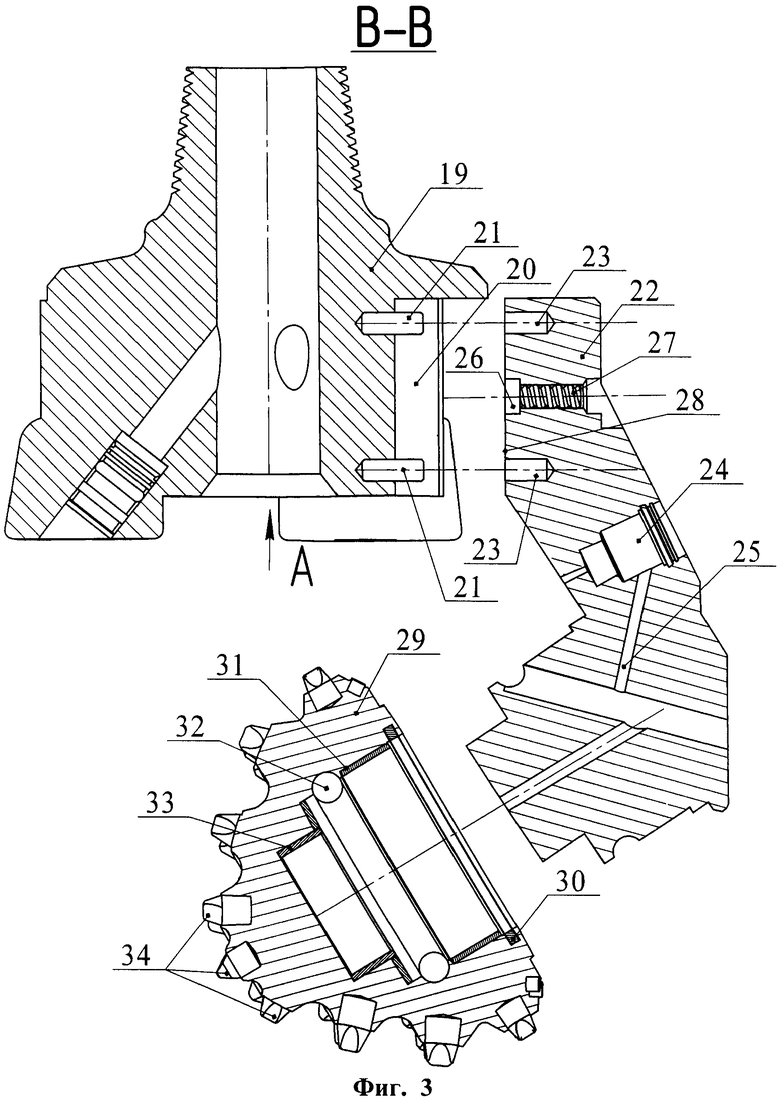

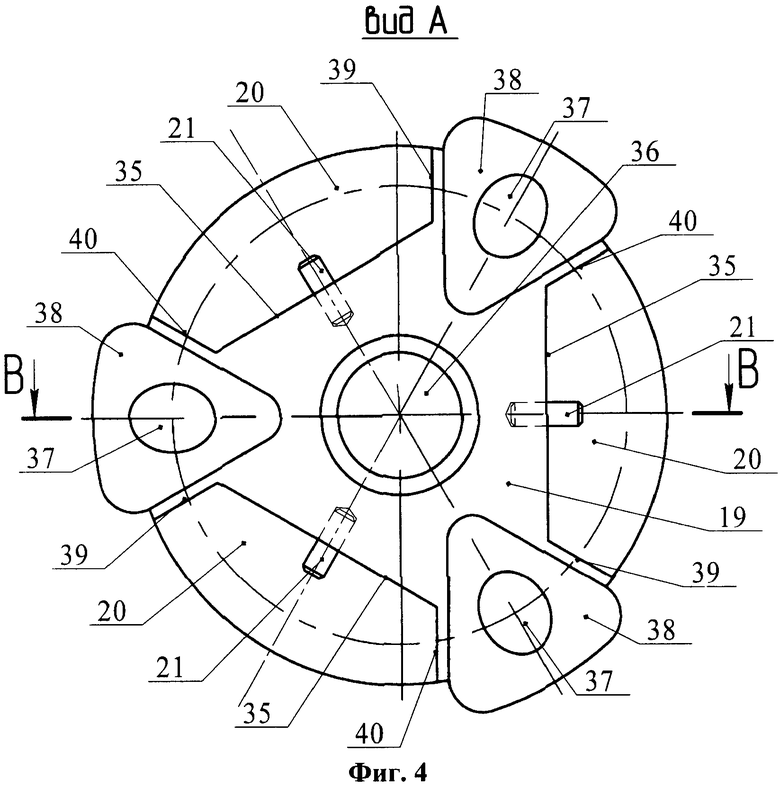

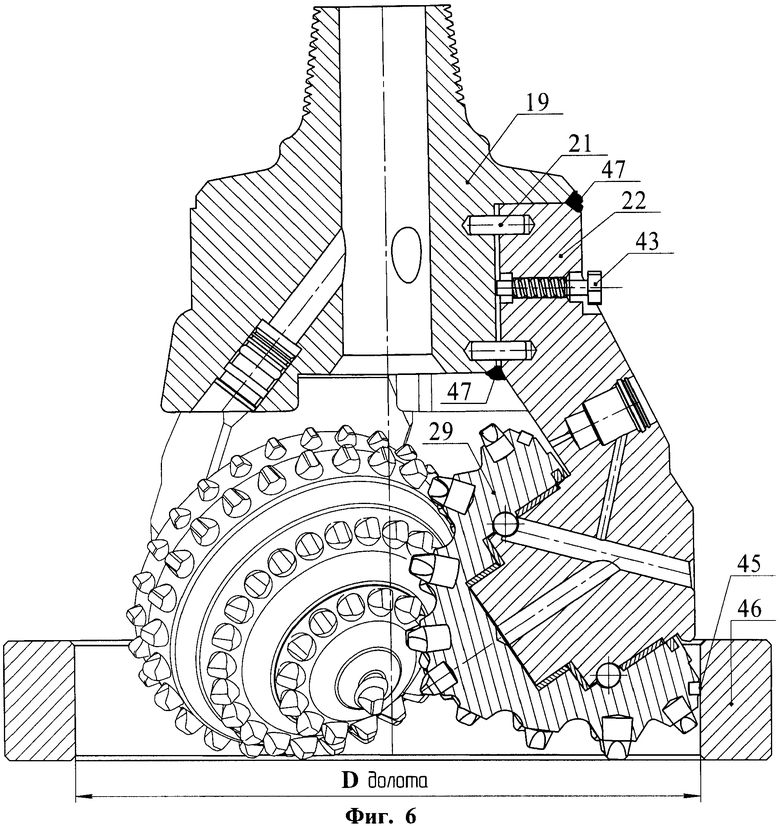

На фиг.1 показано корпусное долото-прототип с одной раздвинутой секцией. На фиг.2 представлен вид снизу на корпус долота-прототипа. На фиг.3 показан разрез предлагаемого долота с раздвинутой лапой и шарошкой. На фиг.4 показан вид снизу на корпус предлагаемого долота. На фиг.5 показан разрез предлагаемого долота с прижатыми к корпусу секциями. На фиг.6 показан разрез предлагаемого долота с секциями, раздвинутыми до контакта с калибром-кольцом.

На фиг.1 обозначены: 1 - корпус долота; 2 - паз в корпусе с контактными направляющими штифтами 3; лапа - 4 с ответными для штифтов 3 отверстиями 5 и контактной плоскостью 6; системой смазки 7 и каналами для смазки 8; шарошкой 9 с узлом для герметизации 10 и подшипниками опоры 11, 12 и 13; породоразрушающими элементами 14.

На фиг.2 обозначены: 1 - корпус долота 1 (вид снизу); пазы 2; поверхность дна паза 15 и боковые поверхности пазов 16, 17 для установки лап; выходные отверстия для установки промывочных насадок 18.

На фиг.3 обозначены: 19 - корпус предлагаемого долота с боковыми углублениями на корпусе 20; направляющие базовые штифты 21; сдвинутая от корпуса 19 лапа 22 с ответными для штифтов 21 отверстиями 23; система смазки 24 в лапе 22 с подводящим каналом 25; сквозным отверстием 26 с резьбой 27; базовой плоской торцевой поверхностью 28; сдвинутая по оси цапфы лапы 22 шарошка 29 с уплотнением опоры 30; подшипниками 31, 32, 33; породоразрушающими зубками 34.

На фиг.4 обозначены: 19 - корпус долота (вид снизу по стрелке А); боковые углубления 20 для установки лап 22; направляющие базовые штифты 21; базовое плоское дно 35 на углублениях 20; центральное промывочное отверстие 36 и боковые промывочные каналы 37 в приливах 38 корпуса 19; стенки боковых углублений 39 и 40.

На фиг.5 обозначены: 19 - корпус долота с придвинутыми к нему вплотную лапами 22 по направляющим штифтам 21 до соприкосновения плоскостей 35 корпуса 19 и плоскости 28 лапы 20. На надвинутой на цапфу лапы 20 до рабочего положения шарошке 29 подшипники 31, 32, 33 и уплотнительное кольцо 41. Поз. 42 обозначены раздвигающие элементы, например, в виде стержня с резьбой 43 и головкой под ключ 44.

На фиг.6 обозначены: 19 - корпус долота с лапами 20; раздвигающими элементами 43 по направляющим штифтам 21 до контакта обратных конусов 45 шарошек 29 с внутренней поверхностью установочного калибра кольца 46. После чего лапы 20 прихватываются, а затем привариваются к корпусу 19 по всему общему боковому и торцевому периметру контакта сварочным швом, условно обозначенным позицией 47.

Установка раздвигающими элементами 43 всех трех секций симметрично оси корпуса 19 по диаметру калибра кольца 46 перед сваркой обеспечивает максимально точный, без неизбежного ранее допуска на диаметр, одинаковый размер у всех собираемых долот, с нулевым радиальным биением и без каких-либо компенсационных прокладок. Это позволяет обеспечить повышение эксплуатационных показателей работы предлагаемых долот в бурении и значительно упростить технологию их изготовления, что подтверждается изготовлением и отработкой образцов.

Источники информации

1. Справочное пособие «Инструмент для бурения скважин», авт. И.К.Масленников и Г.И.Матвеев, г.Москва, «Недра», 1981 г.

2. Патент США №5199516, Е21В, 10/20 «Модульное буровое долото» от 06.04.1993 г.

3. Патент США №5641029, Е21В, 10/20 «Модульная лапа роторного шарошечного долота» от 24.06.1997 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СБОРКИ БУРОВОГО ШАРОШЕЧНОГО ДОЛОТА КОРПУСНОГО ТИПА | 2017 |

|

RU2672702C2 |

| СПОСОБ СБОРКИ БУРОВЫХ ШАРОШЕЧНЫХ ДОЛОТ | 2009 |

|

RU2432443C2 |

| БУРОВОЕ ДОЛОТО | 2000 |

|

RU2179619C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОШЕЧНОГО ДОЛОТА | 2012 |

|

RU2499120C2 |

| СПОСОБ СБОРКИ СЕКЦИЙ И НАРЕЗКИ РЕЗЬБЫ БУРОВОГО ШАРОШЕЧНОГО ДОЛОТА | 2006 |

|

RU2324804C2 |

| УСТРОЙСТВО ДЛЯ СБОРКИ СЕКЦИЙ БУРОВОГО ШАРОШЕЧНОГО ДОЛОТА | 2006 |

|

RU2334074C2 |

| БУРОВОЕ ДОЛОТО С СИСТЕМОЙ КОМПЕНСАЦИИ РАСХОДА СМАЗКИ В ОПОРАХ ШАРОШЕК | 2010 |

|

RU2445435C1 |

| БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО МАЛИНКИН-ГРИБЕННИКОВ | 2006 |

|

RU2325502C2 |

| Шарошечное долото | 2019 |

|

RU2726724C1 |

| БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО | 1980 |

|

RU938647C |

Изобретение относится к буровой технике, а именно к буровым шарошечным долотам корпусного типа. Технический результат - повышение точности, надежности и долговечности долот корпусного типа. Буровое шарошечное долото корпусного типа включает центральный корпус с боковыми углублениями, на дне каждого из которых имеются направляющие штифты для установки и закрепления лап с подвижно закрепленными на цапфах шарошками. Каждая лапа снабжена сквозным отверстием с резьбой, расположенным между парой отверстий под направляющие штифты в плоскости, проходящей через их оси, а также раздвигающим элементом в виде резьбового стержня с головкой под ключ, заворачиваемого в резьбовое сквозное отверстие. Один конец резьбового стержня упирается в корпус при завороте в сквозное резьбовое отверстие и раздвигает секцию до установки в положение с нулевым допуском относительно диаметра долота перед прихваткой и сваркой их с корпусом. Аналогично раздвигаются и две другие секции при упоре обратных конусов шарошек во внутреннюю поверхность жесткого соосного корпусу размерного диаметрального кольца-калибра. 6 ил.

Буровое шарошечное долото корпусного типа, содержащее центральный корпус с боковыми углублениями, на дне каждого из которых установлены пары направляющих штифтов для базирования на них лап с подвижно закрепленными шарошками, имеющими породоразрушающие зубья, отличающееся тем, что лапы имеют сквозные отверстия с резьбой, расположенные между парой отверстий под направляющие штифты в плоскости, проходящей через их оси, и раздвигающие элементы в виде резьбового стержня с головкой под ключ, одним концом контактирующие с корпусом и выступающие над лапой, обеспечивающие установку положения секций с нулевым допуском относительно диаметра долота перед прихваткой и сваркой их с корпусом при упоре обратных конусов шарошек во внутреннюю поверхность жесткого соосного корпусу размерного диаметрального калибра-кольца.

| US 5641029 А, 24.06.1997 | |||

| Шарошечное долото для бурения скважин | 1950 |

|

SU86962A1 |

| РАЗБОРНОЕ БУРОВОЕ ДОЛОТО | 0 |

|

SU361275A1 |

| Разборное буровое долото | 1979 |

|

SU861539A1 |

| Долото для бурения скважин большого диаметра | 1988 |

|

SU1617146A1 |

| Разборное буровое долото Тараканова | 1990 |

|

SU1813166A3 |

| БУРОВОЕ ДОЛОТО ШАРОШЕЧНОГО ТИПА | 2001 |

|

RU2182213C1 |

| БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО (ВАРИАНТЫ) | 2003 |

|

RU2257457C1 |

| US 5199516 A, 06.04.1993. | |||

Авторы

Даты

2011-11-10—Публикация

2009-10-26—Подача