1

Изобретение относится к области переработки полимерных материалов, в частности к производству полимерных трубок и .рукавов, усаживающихся при нагревании.

Одним из наиболее перспективных материалов, используемых для защиты от воздействий внешней среды некоррознонностойких изделий, для электроизоляции мест соединений проводников и герметизации гидро- и газопроводов, являются термоусаживающиеся полимерные материалы в виде трубок, рукавов, шлангов, которые будучи растянуты при температуре, лежащей в области плавления кристаллической фазы, термофиксируются охлаждением с тем, чтобы впоследствии при нагревании рни уменьшились до исходных размеров и плотно обжали изолируемый объект. Качественное использование термоусаживающихся трубок возможно лишь при способности их к преимущественно радиальной усадке.

Известно устройство для расширения полимерной трубки, выполненное в виде стержня с навитой на него по спирали трубкой с шаровыми элементами 1.

Данное устройство уменьшает продольную вытяжку при расширении трубок.

Механические сонротивления, возникающие в процессе протяжки изделия, ограничивают производительность процесса, делая его нестабнльным и малоскоростным. Известно, являющееся наиболее близким, устройство для расширения полимерных 5 трубок, содержащее последовательно и соосно установленные входную камеру и большего внутреннего диаметра охлаждающую камеру, снабженную средствами для создания перепада давления снаружи

10 и внутри трзбкн 2.

Размягченная после нагревания трубка расширяется под действием перепада давления до соприкосновения со стенками охлаждающей камеры.

15 Недостатком указанного устройства является его повышенное сопротивление изза трения, возникающего при соприкосновении трубки по стенкам как входной, так н выходной камер, что приводит к высокой

2Q продольной вытяжке расширяемых изделий. Даже применение антифрикционных материалов не позволяет уменьшить т)ение разогретого материала трубок о стенки камер. Кроме того, вследствие увеличе25 ния коэффициента трения при увеличении скорости неремещения трубки, данное уст, ройство не может иметь высокой производительности. Целью изобретения является уменьшение

30 продольной вытяжки изделий и повышение

производительности устройств пзтем снижения трения трубки о стенки камер. Это достигается тем, что в устройстве, содержащем последовательно и соосно установленные входную камеру и большего внутреннего диаметра охлаждающую камеру, снабженную средствами для создания перепада давления снаружи и внутри трубки, согласно изобретению, каждая камера рыполнена из отдельных сопряженных нежду собой гильз, смежные из которых имеют на внутренних поверхностях противоположно направленную, резьбу, причем гильзы с одинаковым направлением резьбы каждой камеры снабжены приводом их независимого вращения.

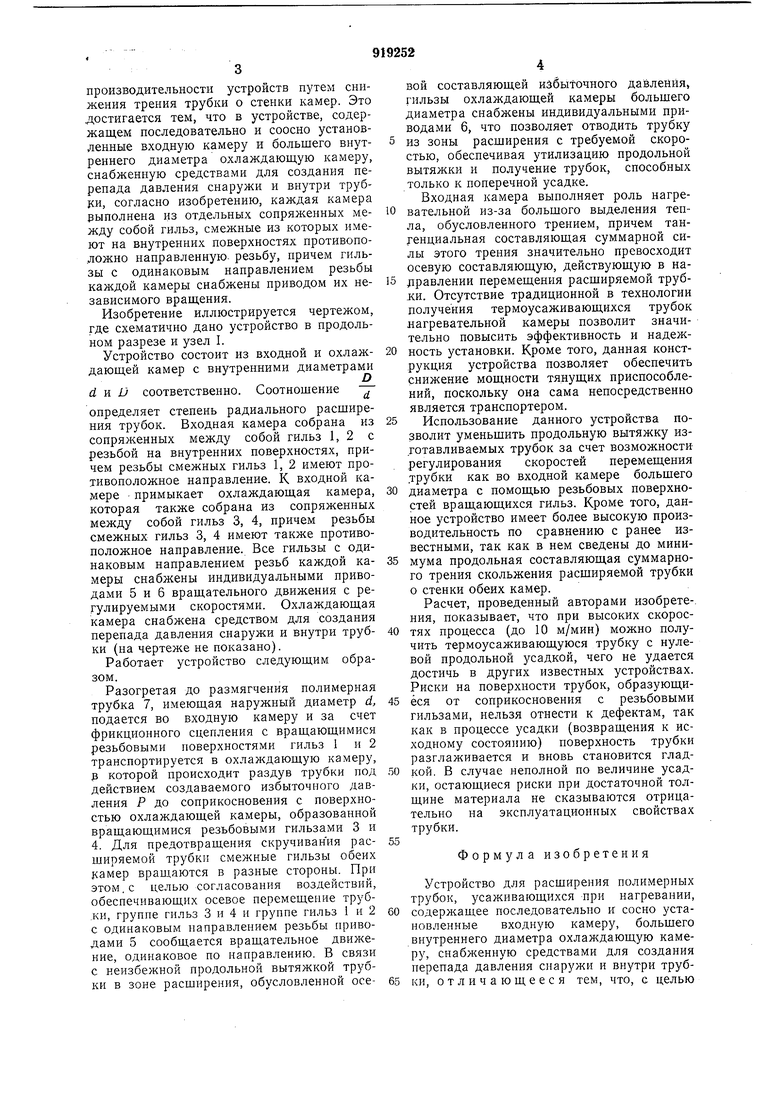

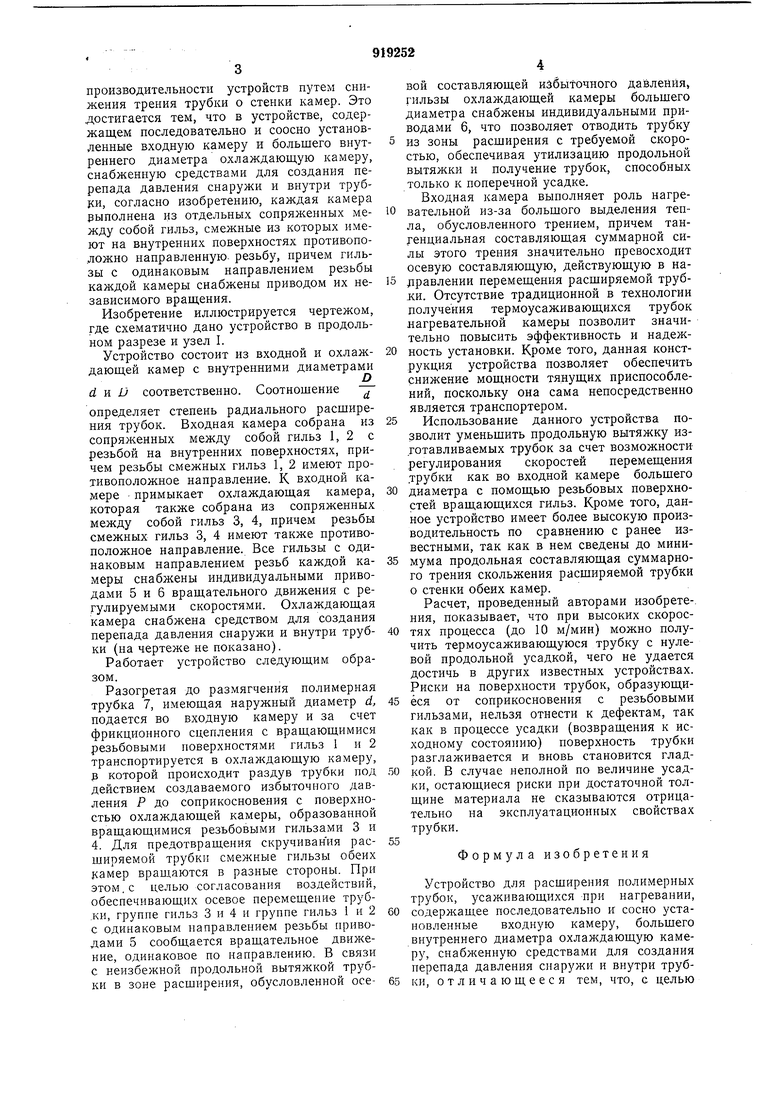

Изобретение иллюстрируется чертежом, где схематично дано устройство в продольном разрезе и узел I.

Устройство состоит из входной и охлаждающей камер с внутренними диаметрами d к D соответственно. Соотношение

определяет степень радиального расширения трубок. Входная камера собрана из сопряженных между собой гильз 1, 2 с резьбой на внутренних поверхностях, причем резьбы смежных гильз 1, 2 имеют противоположное направление. К входной камере примыкает охлаждающая камера, которая также собрана из сопряженных между собой гильз 3, 4, причем резьбы смежных гильз 3, 4 имеют также противоположное направление. Все гильзы с одинаковым направлением резьб каждой камеры снабжены индивидуальными приводами 5 и 6 вращательного движения с регулируемыми скоростями. Охлаждающая камера снабжена средством для создания перепада давления снаружи и внутри трубки (на чертеже не показано).

Работает устройство следующим образом.

Разогретая до размягчения полимерная трубка 7, имеющая наружный диаметр d, подается во входную камеру и за счет фрикционного сцепления с вращающимися резьбовыми поверхностями гильз 1 и 2 транспортируется в охлаждающую камеру, р которой происходит раздув трубки под действием создаваемого избыточного давления Р до соприкосновения с поверхностью охлаждающей камеры, образованной вращающимися резьбовыми гильзами 3 и 4. Для предотвращения скручивания расширяемой трубки смежные гильзы обеих камер вращаются в разные стороны. При этом,с целью согласования воздействий, обеспечивающих осевое перемещение труб,ки, группе гильз 3 и 4 и группе гильз 1 и 2 с одинаковым направлением резьбы приводами 5 сообщается вращательное движение, одинаковое по направлению. В связи с неизбежной продольной вытяжкой трубки в зоне расширения, обусловленной осевой составляющей избыточного давления, гильзы охлаждающей камеры большего диаметра снабжены индивидуальными приводами 6, что позволяет отводить трубку из зоны расширения с требуемой скоростью, обеспечивая утилизацию продольной вытяжки и получение трубок, способных только к поперечной усадке.

Входная камера выполняет роль нагревательной из-за большого выделения тенла, обусловленного трением, причем тангенциальная составляющая суммарной силы этого трения значительно превосходит осевую составляющую, действующую в направлении перемещения расщиряемой труб.ки. Отсутствие традиционной в технологии получения термоусаживающихся трубок нагревательной камеры позволит значительно повысить эффективность и надежность установки. Кроме того, данная конструкция устройства позволяет обеспечить

D снижение мощности тянущих приспособлений, поскольку она сама непосредственно является транспортером.

Использование данного устройства позволит уменьшить продольную вытяжку изготавливаемых трубок за счет возможности регулирования скоростей перемещения .трубки как во входной камере большего диаметра с помощью резьбовых поверхностей вращающихся гильз. Кроме того, данное устройство имеет более высокую производительность по сравнению с ранее известными, так как в нем сведены до минимума продольная составляющая суммарного трения скольжения расширяемой трубки о стенки обеих камер.

Расчет, проведенный авторами изобретения, показывает, что при высоких скоростях процесса (до 10 м/мин) можно получить термоусаживающуюся трубку с нулевой продольной усадкой, чего не удается достичь в других известных устройствах. Риски на поверхности трубок, образующиеся от соприкосновения с резьбовыми гильзами, нельзя отнести к дефектам, так как в процессе усадки (возвращения к исходному состоянию) поверхность трубки разглаживается и вновь становится гладкой. В случае неполной по величине усадки, остающиеся рнски при достаточной толщине материала не сказываются отрицательно на эксплуатационных свойствах трубки.

Формула изобретения

Устройство для расширения полимерных трубок, усаживающихся при нагревании, содержащее последовательно и сосно установленные входную камеру, большего внутреннего диаметра охлаждающую камеру, снабженную средствами для создания перепада давления снаружи и внутри трубки, отличающееся тем, что, с целью

уменьшения продольной вытяжки трубок и повышения производительности устройства путем снижения трения трубки о стенки камер, каждая камера выполнена из отдельных сопряженных между собой гильз, смежные из которых имеют на внутренних поверхностях противоположно направленную резьбу, причем гильзы с одинаковым направлением резьбы каждой камеры

снабжены приводом их независимого вращения.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 585996, кл. В 29D 23/00, 30.12.76.

2.Патент США № 3370112, кл. 264-22, опубл. 20.02.68 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения термоусаживающейся полимерной трубки | 1974 |

|

SU513870A1 |

| Устройство для изготовления термоусаживающихся труб | 1983 |

|

SU1126449A1 |

| Устройство для изготовления термоусаживающихся трубок | 1982 |

|

SU1077803A1 |

| СОЕДИНИТЕЛЬНАЯ КАБЕЛЬНАЯ МУФТА И СПОСОБ ЕЕ МОНТАЖА | 2005 |

|

RU2284620C1 |

| ОДНОНАПРАВЛЕННАЯ ОРИЕНТИРОВАННАЯ ТЕРМОУСАЖИВАЮЩАЯ ПОЛИМЕРНАЯ ЭТИКЕТКА НА ОСНОВЕ ПОЛИЭТИЛЕНА | 2012 |

|

RU2621598C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОСРЕДСТВОМ ЭКСТРУЗИИ ДАЮЩЕГО УСАДКУ ИЗДЕЛИЯ ИЗ ТЕРМОПЛАСТА | 1989 |

|

RU2022790C1 |

| Способ соединения проводов | 1991 |

|

SU1758741A1 |

| СПОСОБ ГЕРМЕТИЧНОГО СОЕДИНЕНИЯ ТРУБ С СООТНОШЕНИЕМ ДИАМЕТРОВ ОТ 1:4 ДО 4:10 С ПОМОЩЬЮ ТЕРМОУСАЖИВАЕМЫХ ТРУБОК | 2023 |

|

RU2831951C1 |

| ТЕРМОУСАЖИВАЕМАЯ СОЕДИНИТЕЛЬНАЯ КАБЕЛЬНАЯ МУФТА С РАДИОМЕТКОЙ | 2024 |

|

RU2831524C1 |

| Устройство для расширения полимерных трубок | 1976 |

|

SU579158A1 |

6

Авторы

Даты

1982-10-15—Публикация

1978-09-19—Подача