1

Изобретение относится к области изготовления изделий из пластиков, а именно к способам изготовления трубчатых изделий раздуванием материала по внутренней поверхности формы. Известен способ получения те.рмоусаживаюи;ихся полимерных трубок, заключающийся в том, что т.рубная заготовка, нагретая до необходимой температуры в ва-нне с жидким теплоносителем, непрерывно подается через входную втулку, диаметр которой меньше исходного диаметра заготовки, в калибруюш,ую трубу, где расширяется до диаметра калибрующей грубы под действием внутреннего давления в заготовке и внешнего вакуума. Расширенная трубка интенсивно охлаждается для фиксации ее размеров. При осуществлении этого способа регулируют два параметра - разрел ение (вакуум) внутри устройства и расстояние между стенкой устройства и калибрующей трубой.

Однако при получении полимерных трубок известным способом между трубной заготовкой и входной втулкой возникает трение, в результате которого возможна нежелательная продольная вытяжка трубки и ее последующая усадка при нагревавши в процессе нанесения покрытий на изделия (жгуты проводов, кабели, трубы, муфты и т. п.), а необходимость регулирования двух параметров усложняет ведение технологического процесса.

С целью упрощения ведения технологического процесса при расширении трубной заготовки на участке входной втулки калибрующей трубы поддерживают постоянным зазор между частично расширенной заготовкой и сечением входной втулки путем регулирования давления внутри заготовки.

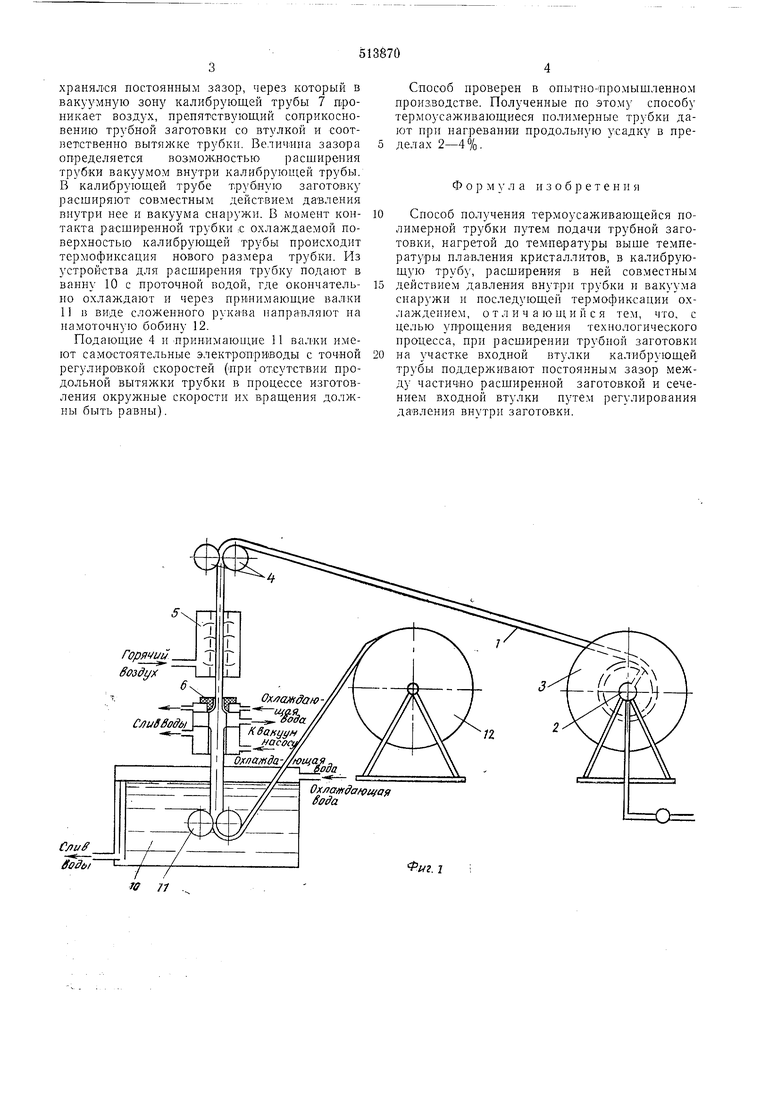

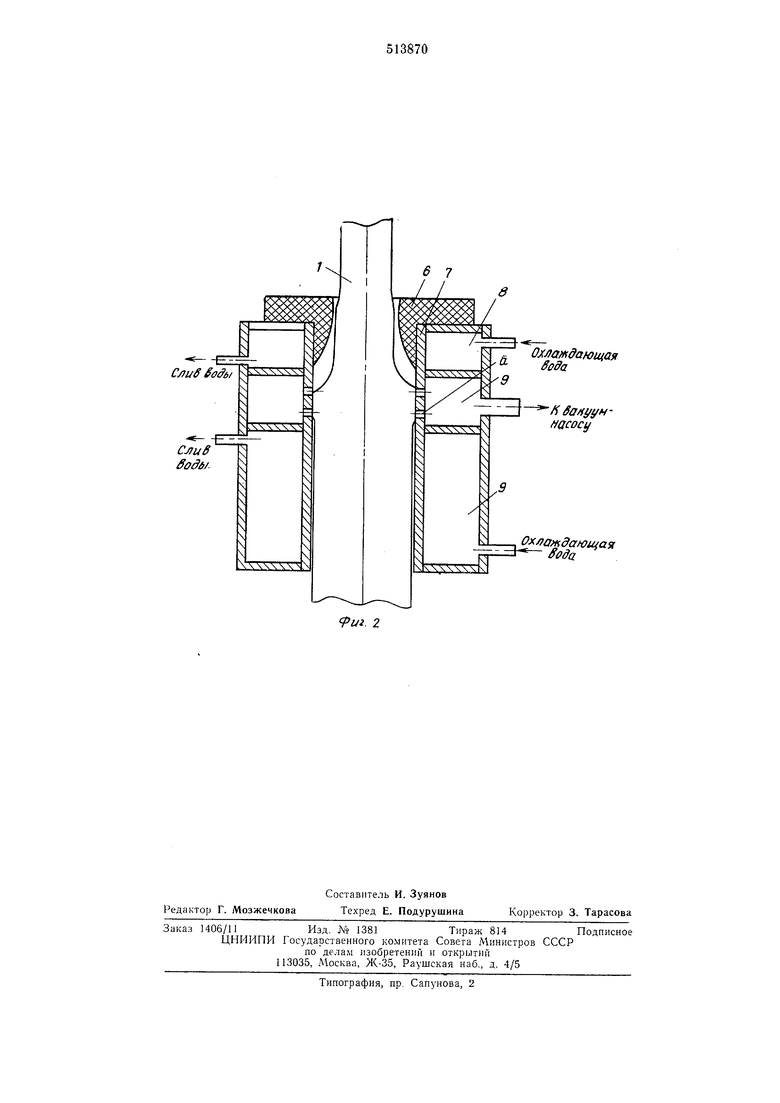

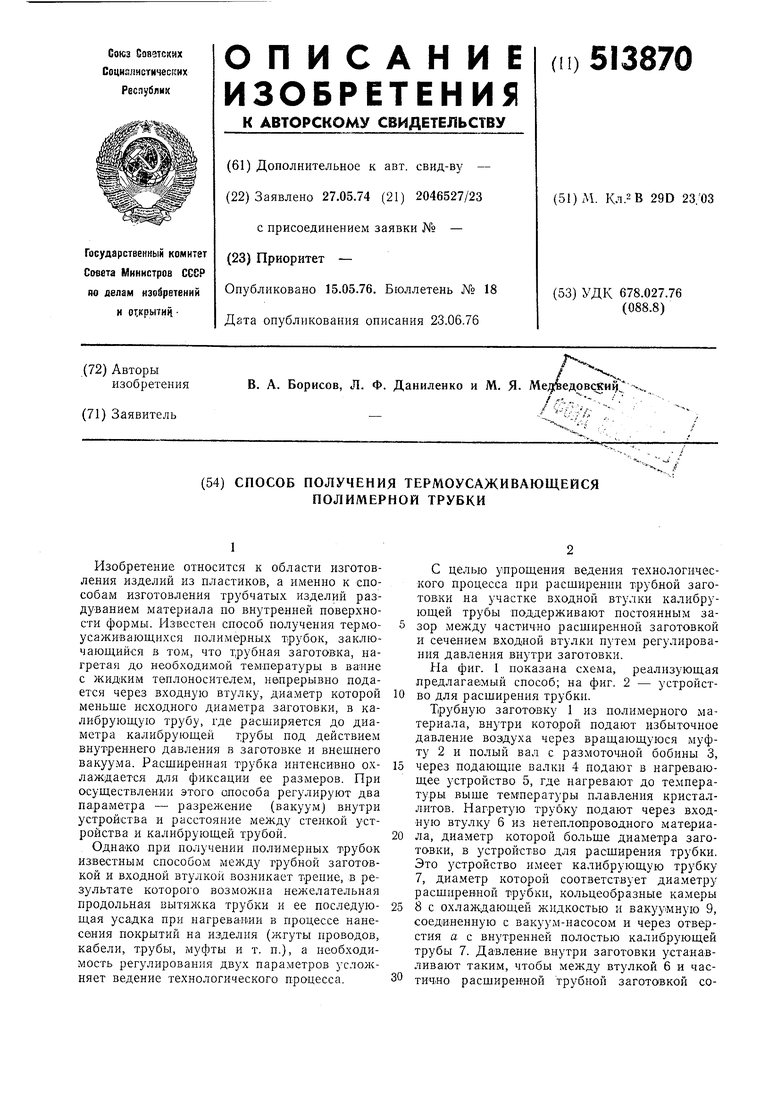

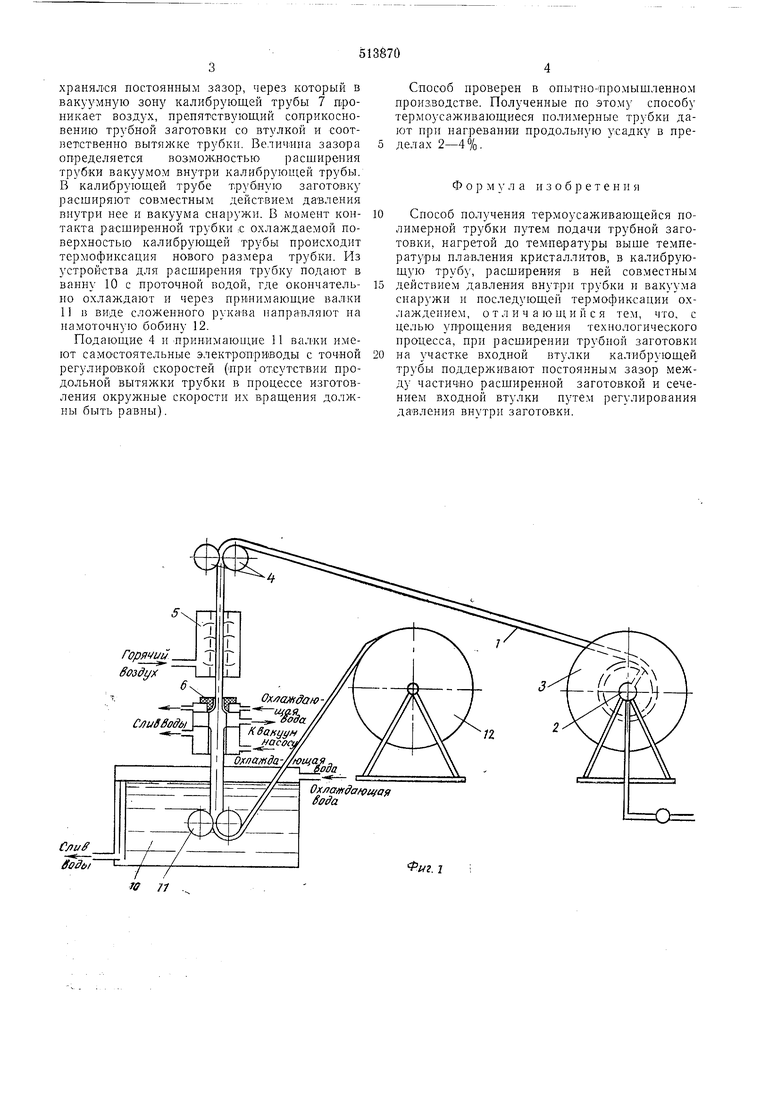

На фиг. 1 показана схема, реализующая предлагаемый способ; на фиг. 2 - устройст0 во для расширения трубки.

Трубную заготовку 1 из полимерного материала, внутри которой подают избыточное давление воздуха через вращающуюся муфту 2 и полый вал с размоточной бобины 3,

через подающие валки 4 подают в нагревающее устройство 5, где нагревают до температуры выше температуры плавления кристаллитов. Иагретую трубку подают через входную втулку 6 из нетеплопроводного материала, диаметр которой больще диаметра заготовки, в устройство для расширения трубки. Это устройство имеет калибрующую трубку 7, диаметр которой соответствует диаметру расширенной трубки, кольцеобразные камеры

8 с охлаждающей жидкостью и вакуз-мную 9, соединенную с вакуум-насосом и через отверстия а с внутренней полостью калибрующей трубы 7. Давление внутри заготовки устанавливают таким, чтобы между втулкой 6 и частично расширенной трубной заготовкой сохранялся постоянным зазор, через который в вакуумную зону калибрующей трубы 7 проникает воздух, препятствующий соприкосновению трубной заготовки со втулкой и соответственно вытяжке трубки. Величина зазора определяется возможностью расширения трубки вакуумом внутри калибруюи1,ей трубы. В калибрующей трубе трубную заготовку расширяют совместным действием давления внутри нее и вакуума снаружи. В момент контакта расширенной трубки с охлаждаемой поверхностью калибрующей трубы происходит термофиксация нового размера трубки. Из устройства для расширения трубку подают в ванну 10 с проточной водой, где окончательно охлаждают и через принимаюи;ие валкн 11 в виде сложенного рукава направляют на намоточную бобину 12.

Подаюидне 4 и принимаюнще 11 вал«и имеют самостоятельные электроприводы с точкой регулировкой скоростей (при отсутствии продольной вытяжки трубки в процессе изготовления окружные скорости их вращения должны быть равны).

Способ проверен в опытно-промышленном производстве. Полученные по это.му способу термоусаживающиеся иолимерные трубки дают при нагревании продольную усадку в пределах 2-4%.

Формула н 3 о б р е т е н и я

Снособ получения термоусаживающейся нолнмерной трубки нутем подачи трубной заготовки, нагретой до темл&ратуры выше температуры плавления кристаллитов, в калибрующую трубу, расширения в ней совместным

действием давления внутри трубки н вакуума снаружи и последующей термофиксации охлаждением, отличающийся тем, что, с целью упрощения ведения технологического процесса, при расш ирении трубной заготовки

на участке входной втулки калнбрующей трубы поддерживают постоянным зазор между частично расширенной заготовкой и сечением входной втулки путем регулирования давления внутри заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения тремоусаживающейся полимерной трубки | 1984 |

|

SU1224165A1 |

| Устройство для изготовления термоусаживающихся труб | 1983 |

|

SU1126449A1 |

| Способ получения термоусаживающейся муфты "Термобан" на основе полиэтилена низкой плотности | 1986 |

|

SU1463499A1 |

| Устройство для расширения полимерных трубок | 1978 |

|

SU919252A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОУСАЖИВАЕМЫХ ДЕТАЛЕЙ | 1991 |

|

RU2036101C1 |

| Способ изготовления термоусаживаемых изделий из поливинил-хлоридных композиций | 1978 |

|

SU853921A1 |

| Способ изготовления термоусаживаемыхВТулОК | 1978 |

|

SU806439A1 |

| СИНТЕТИЧЕСКАЯ КОЛБАСНАЯ ОБОЛОЧКА НА ПОЛИАМИДНОЙ ОСНОВЕ, НАПОЛНЯЕМАЯ БЕЗ РАСТЯЖЕНИЯ, И СПОСОБ ПОЛУЧЕНИЯ ТАКОЙ ОБОЛОЧКИ | 2010 |

|

RU2442425C2 |

| Способ получения полимерных ориентированных полых изделий из полиолефина или поливинилхлорида | 1977 |

|

SU720896A1 |

| СПОСОБ МУФТОКЛЕЕВОГО СОЕДИНЕНИЯ ТРУБ, ЭПОКСИДНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СОЕДИНИТЕЛЬНЫХ ЭЛЕМЕНТОВ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2141600C1 |

ГорЯНШ. воздух

Pi/i. 2

8

Oj(JJaff dafou(ax Soda

f Soffi/yHfiacocy

Охлаждающая Doda

Авторы

Даты

1976-05-15—Публикация

1974-05-27—Подача