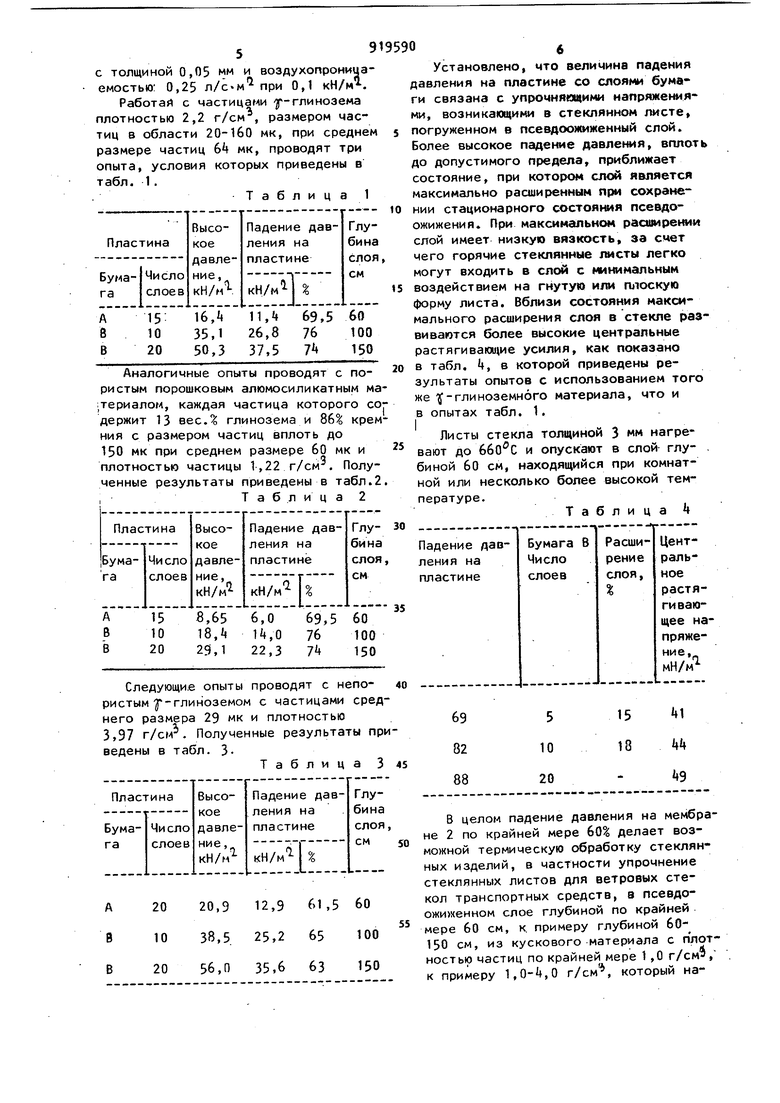

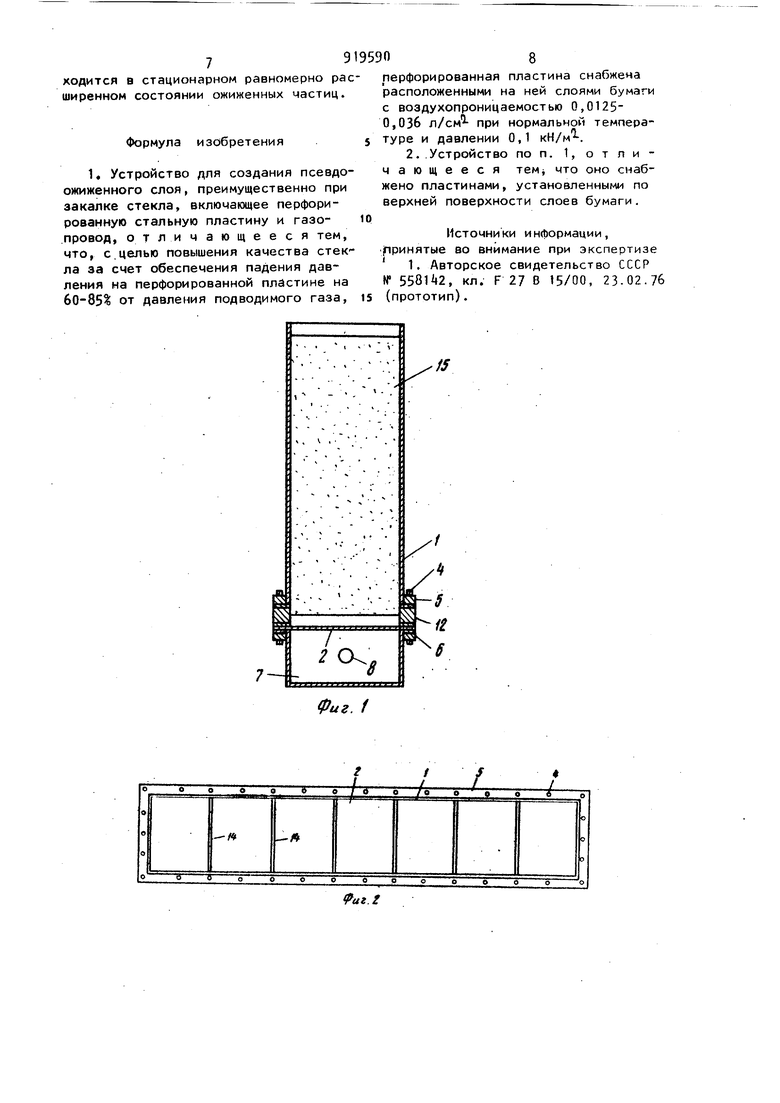

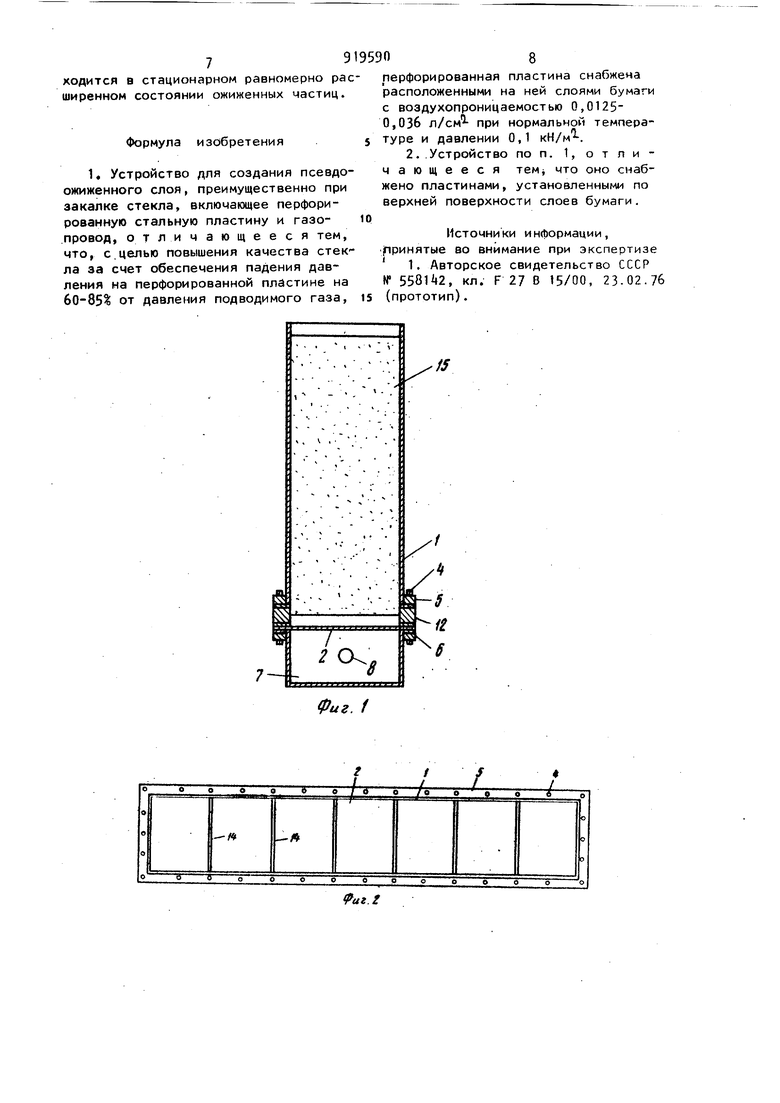

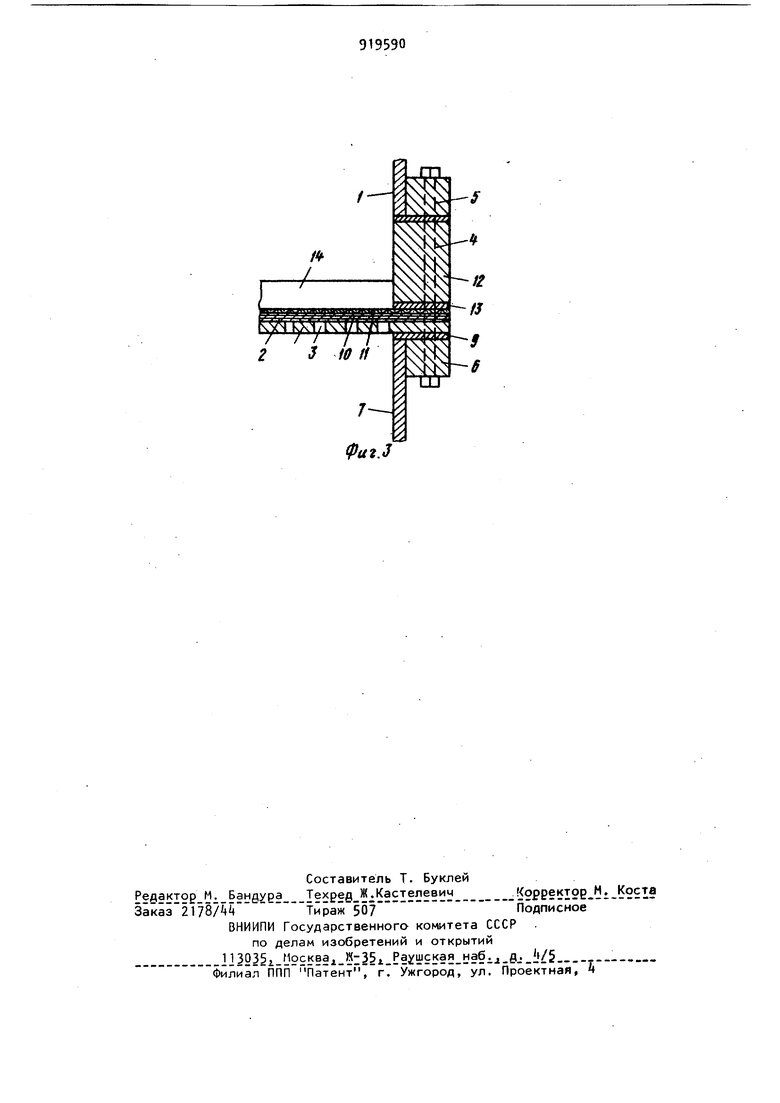

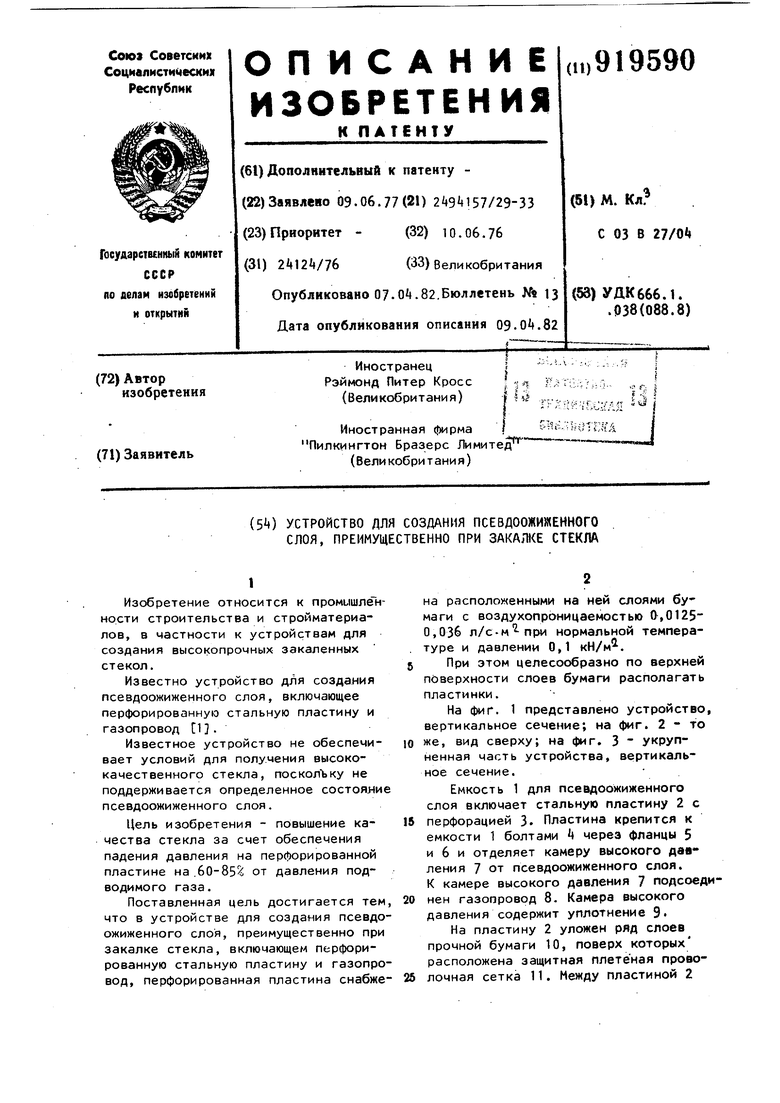

Э9 и фланцем 5 емкости 1 расположена втулка 12 и верхняя прокладка 13i за жатая между краями проволочной сетки 1 1 и втулки 12. Крепящие устройства в виде тонких стальных пластинок 1 укрепляют верхнюю поверхность слоев бумаги, создавая минимальное препятствие течению ожижающего газа через пластину. Пластинки 1t проходя поперек основания емкости 1 и своими концами приварены к втулке 12, Пластинки Tt установлены на гранях поперек верхней поверхности слоев бумаги так, что их грани соприкасаются с верхней поверхностью пластины 2. В предпочтительном варианте пластинки 1 имеют высоту 5.0 см и толщину 0,6 см.. При работе устройства кусковой ма териал 15 в емкости 1 ожижается воздухом, подаваемым при регулируемом давлении в камеру высокого давления через газопровод 8. Г1ластина 2 устро ена таким образом, что ожижающий газ равномерно поступает в псевдоожиженныи слои по всему его основанию для поддержания слоя в статическом равно мерно расширенном состоянии ожиженных частиц. Кусковой материал 15, составляющи псевдоожиженныи слои, представляет собой инертный огнеупорный материал, например f-глинозем, с размерами час тиц в диапазоне 20-1бО мк при средне размере частиц 6 мк. Глубина слоя может составлять по крайней мере 60 см. Например, габариты емкости 1, удерживающей псевдоожиженныи слой, составляют 38 х 215 х 100 см глубины На пластине 2 расположено 15 слое бумаги 10, причем каждый слой бумаги 10 имеет толщину 0,23 мм и воздухопроницаемость при нормальной температуре 4,6 л/с-м при приложении давления 1,0 кН/м . Ожижающий воздух подводят в камеру высокого давления 7 под давлением 2Ц кН/м. Падение давления на пластине 2 со слоями бумаги 10 - ll.t кН/м а падение давления по высоте псевдоожиженного слоя - 9 кН/м. Падение давления на пластине 2 со слоями бумаги 10 - 60 от давления воздуха, подводимого к каме|эе высокого давления 7. Поверхность псевдоожиженного слоя находится вблизи верха емкости. Высокое падение давления на пластине 2 со слоями бумаги 10 обеспечи0вает равномерное распределение потока ожижающего газа в емкости 1 над верхней гранью пластины 2 со слоями бумаги 10 так, что кусковой материал 15 поддерживается в стационарном равномерно расширенном состоянии ожиженных частиц. Путем регулирования давления в Камере высокого давления 7 достигается регулирование скорости потока газа через кусковой материал. За счет регулирования высокого давления кусковой материал находится в стационарном равномерно расширенном состоянии ожиженных частиц. При работе предлагаемого устройства установлено, что более высокий перепад давлений на пластине 2 со слоями бумаги 10 улучшает устойчивость псевдоожижения кускового материала ;вплоть до предела, за которым уже не происходит улучшения стабильности.Использованная пластина 2 содержит двадцать слоев тонкой бумаги толщиной 0,05 мм с воздухопроницаемостью 0,25 при нормальном давлении 0,1 кН/м Для псевдоожижения упомянутого материала из -Y-глинозема глубиной 10 см требуется подавать воздух под давлением 52 кН/м . Полученный перепад давления по высоте слоя со ставляет 9 кН/м-, а падение давления на пластине 2-43 кН/м. В данном случае падение давления на пластине составляет 85 от давления подводимого воздуха. Пластина может быть сконструирована таким образом, чтобы падение давления на ней составило более 85. Единственное ограничение величины падения давления связано с сопротивлением пластины, преодолеваемым давлением в камере высокого давления. Установлено, что с увеличением величины падения давления на мембране верхняя граница скорост;и газа, при которой происходит максимальное расширение слоя перед активным барботированием, также увеличивается вплоть до предельного значения. Данное устройство увеличивает диапазон скоростей газа, внутри которого слой может работать в стационарном равномерно расширенном состоянии ожиженных частиц. При изготовлении пластины со слоями бумаги использованы следующие типы бумаги: бумага Л с толщиной 0,23 мм и воздухопроницаемостью 0,5 л/с-м при 0.1 кН/м и бумага В с толщиной 0,05 мм и воздухопроницаемостью: 0,25 л/с«м при 0,1 кН/м. Работая с частицами -jp-глинозема плотностью 2,2 г/см , размером частиц в области 20-160 мк, при среднем размере частиц 6Ц мк, проводят три опыта, условия которых приведены в табл. 1. Таблица Аналогичные опыты проводят с пористым порошковым алюмосиликатным ма :териалом, каждая частица которого со держит 13 вес. глинозема и 86 крем ния с размером частиц вплоть до 150 мк при среднем размере 60 мк и плотностью частицы 1,22 г/см . Полученные результаты приведены в табл.2 ,Т а б л и ц а 2 9 06 Установлено, что величина падения давления на пластине со слоями бумаги связана с упрочняющими напряже1«1Ями, возникающими в стеклянном листе, погруженном в псевдоожиженный слой. Более высокое падение давления, вплоть до допустимого предела, приближает состояние, при котором слой является максимально расширенным при сохранеНИИ стационарного состоя я псевдоожижения При максимальном расширенни слой имеет низкую вязкость, за смет чего горячие стеклянные листы легко могут входить в слой с минимальным воздействием на гнутую или шюскую форму листа. Вблизи состояния максимального расширения слоя в стекле развиваются более высокие центральные растягиваюи4ие усилия, как показано в табл. , в которой приведены результаты опытов с использованием того же Y глиноземного материала, что и в опытах табл. 1. Листы стекла толщиной 3 мм нагревают до и опускают в слой глубиной 60 см, находящийся при комнатной или несколько более высокой температуре. Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для создания псевдоожиженного слоя при закалке стекла | 1982 |

|

SU1098916A1 |

| Способ сушки псевдоожижением семян хлопчатника | 1990 |

|

SU1763828A1 |

| Способ импульсного псевдоожижения порошкообразных материалов | 1982 |

|

SU1036358A1 |

| АППАРАТ ПСЕВДООЖИЖЕННОГО СЛОЯ (ВАРИАНТЫ), КОМБИНАЦИЯ ЭТОГО АППАРАТА С КАМЕРОЙ СГОРАНИЯ ИЛИ ГАЗИФИКАТОРОМ И СПОСОБ ОБРАБОТКИ ТВЕРДОГО ЗЕРНИСТОГО МАТЕРИАЛА | 1996 |

|

RU2139136C1 |

| Устройство для термического упрочнения листового стекла | 1978 |

|

SU1389675A3 |

| СУШИЛКА С ПСЕВДООЖИЖЕННЫМ СЛОЕМ С НЕПРЯМЫМ ПОДОГРЕВОМ | 2008 |

|

RU2474777C1 |

| Газораспределительное устройство | 1979 |

|

SU850199A1 |

| ДОЗАТОР ДЛЯ ПИТАНИЯ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА СЫПУЧИМИ РЕАГЕНТАМИ | 2011 |

|

RU2479676C2 |

| Способ получения водорода | 1982 |

|

SU1125186A1 |

| СПОСОБ ОБРАБОТКИ МАТЕРИАЛА С ШИРОКОДИСПЕРСНЫМ СОСТАВОМ ЧАСТИЦ В АППАРАТЕ КИПЯЩЕГО СЛОЯ СО СУЖАЮЩИМИСЯ КНИЗУ НАКЛОННЫМИ БОКОВЫМИ ПОВЕРХНОСТЯМИ | 1993 |

|

RU2104766C1 |

Следующие опыты проводят с непо- 4о ристым -глиноземом с частицами среднего размера 29 мк и плотностью 3,97 r/ctr . Полученные результаты приведены в табл. 3Таблица 345

В целом падение давления на мембране 2 по крайней мере 60 делает возможной термическую обработку стеклянных изделий, в частности упрочнение стеклянных листов для ветровых стекол транспортных средств, в псевдоожиженном слое глубиной по крайней мере 60 см, к. примеру глубиной бО-

150 см, из кускового материала с плотностью частиц по крайней мере 1 ,0 г/см, . к примеру 1,0-,0 г/см, который на79ходится в стационарном равномерно рас ширенном состоянии ожиженных частиц. Формула изобретения 1« Устройство для создания псевдоожиженного слоя, преимущественно при закалке стекла, включающее перфорированную стальную пластину и газопровод, отличающееся тем, что, с.целью повышения качества стек ла за счет обеспечения падения давления на перфорированной плзстине на 60-85% от давления подводимого газа. 0 перфорированная пластина снабжена расположенными на ней слоями бумаги с воздухопроницаемостью 0,0125 0,03б л/см при нормальной температуре и давлении 0,1 кН/м. 2..Устройство по п. 1, о т л и чающееся тем что оно снабжено пластинами, установленными по верхней поверхности слоев бумаги. Источники информации, {Принятые во внимание при экспертизе 1. Авторское свидетельство СССР W 5581А2, кл. F 27 В 15/00, 23-02.76 (прототип).

Авторы

Даты

1982-04-07—Публикация

1977-06-09—Подача