J

оо оо со

О5

ел

см

0ue.f

Изобретение относится к стекольной пром1)Ш1ленности, в частности к устройствам обработки листового стекла.

Цель изобретения - повышение качества стекла, исключение улетучивания дисперсного материала и загрязнения атмосферы.

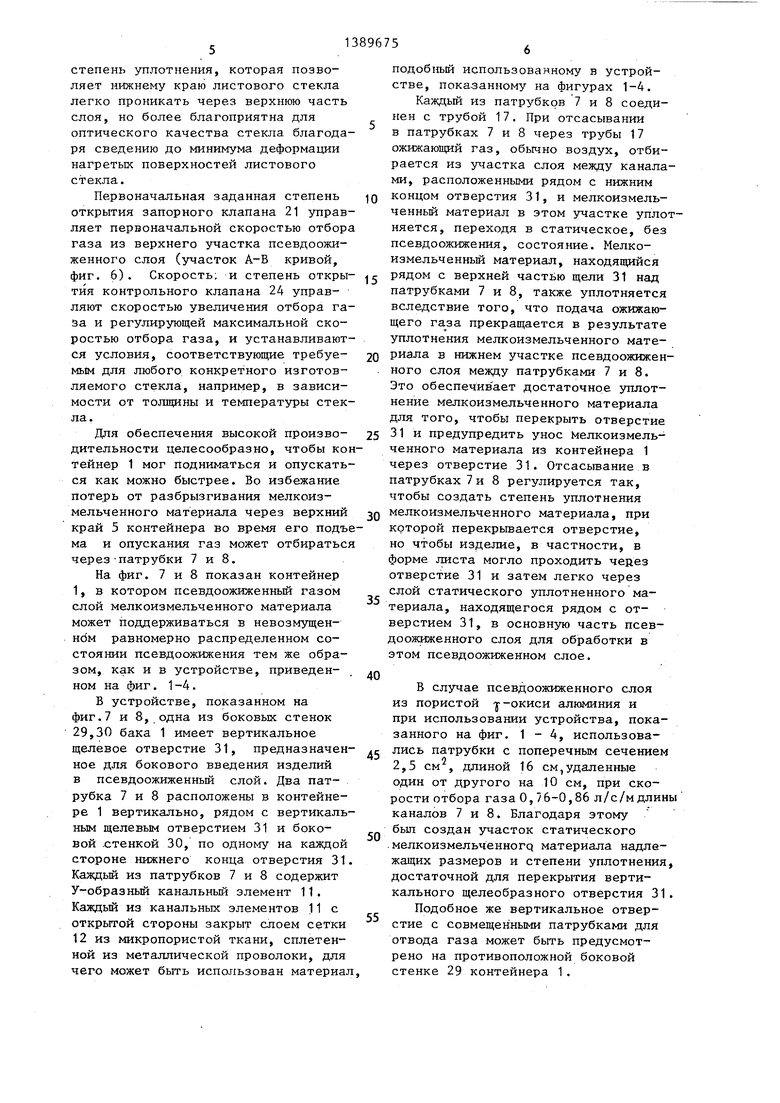

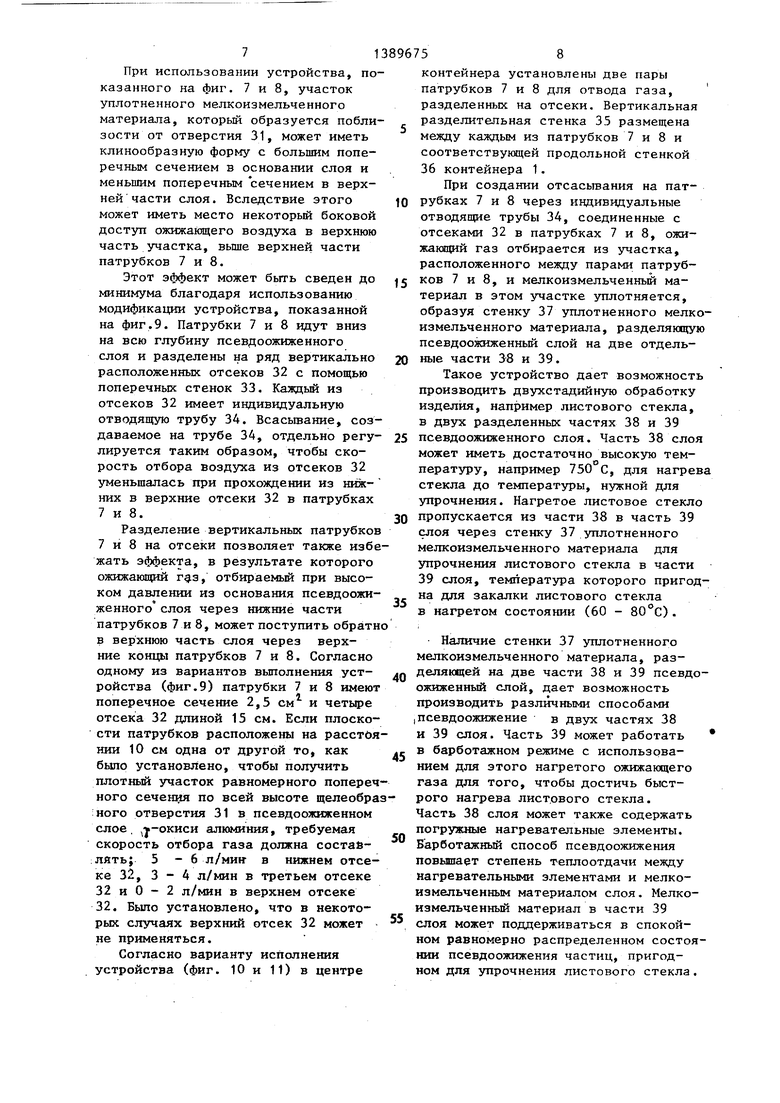

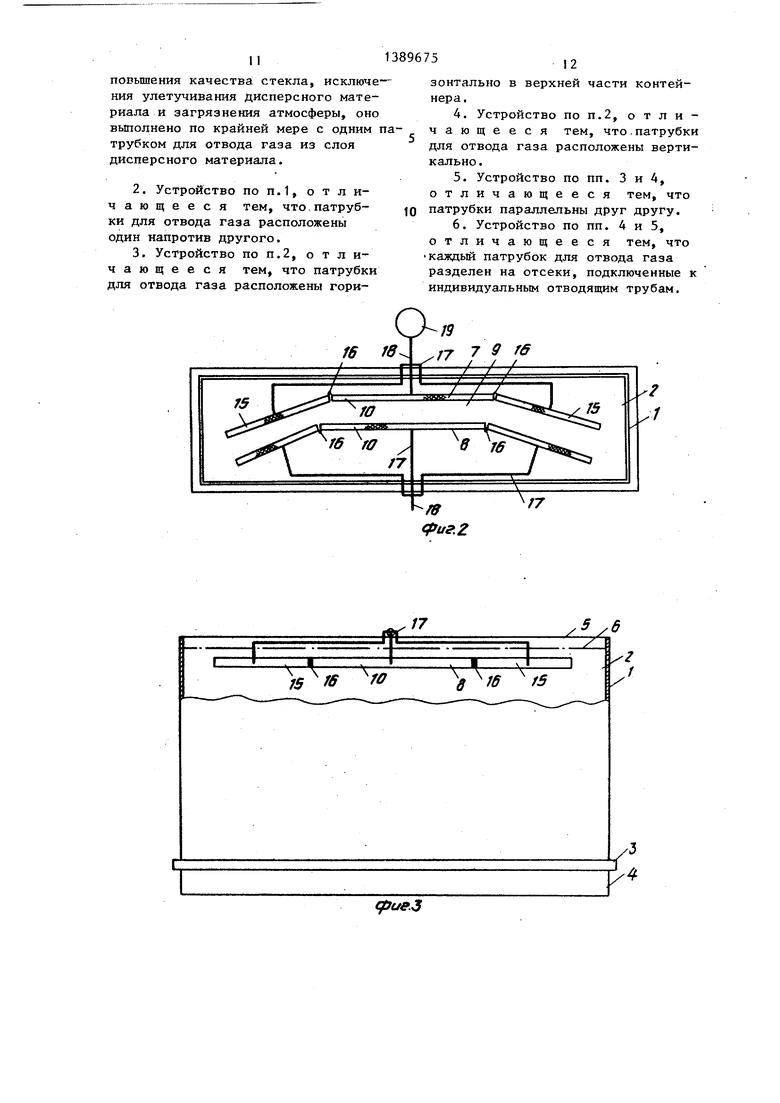

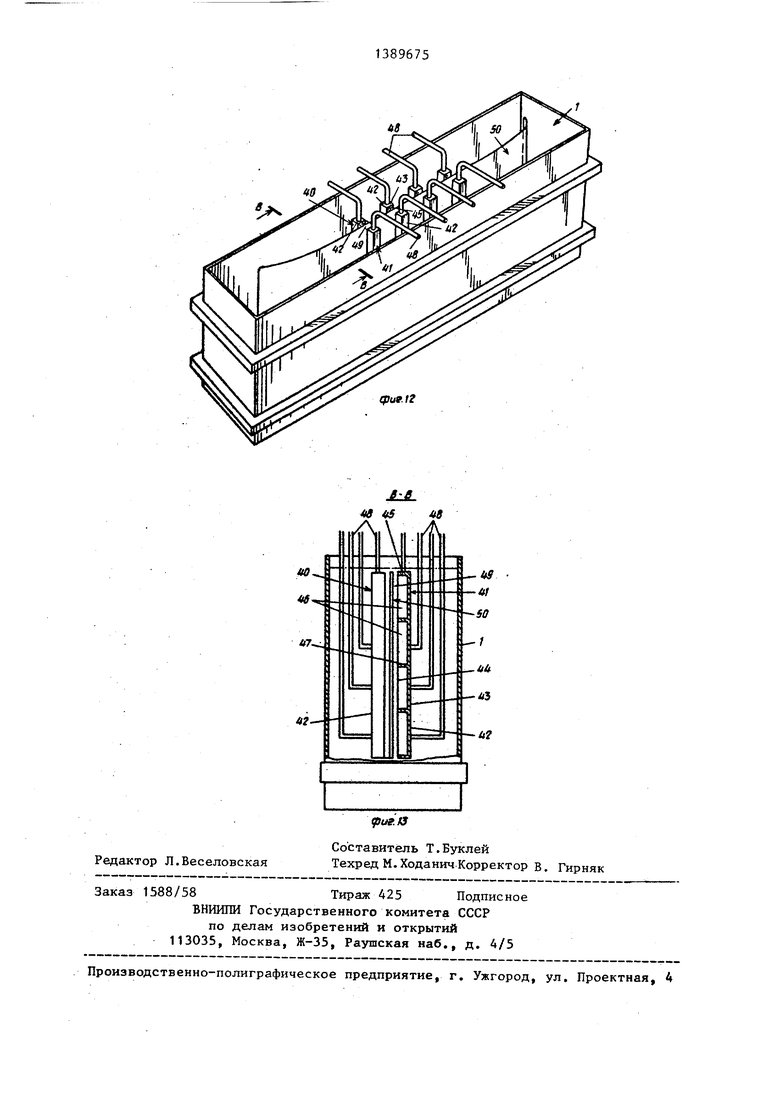

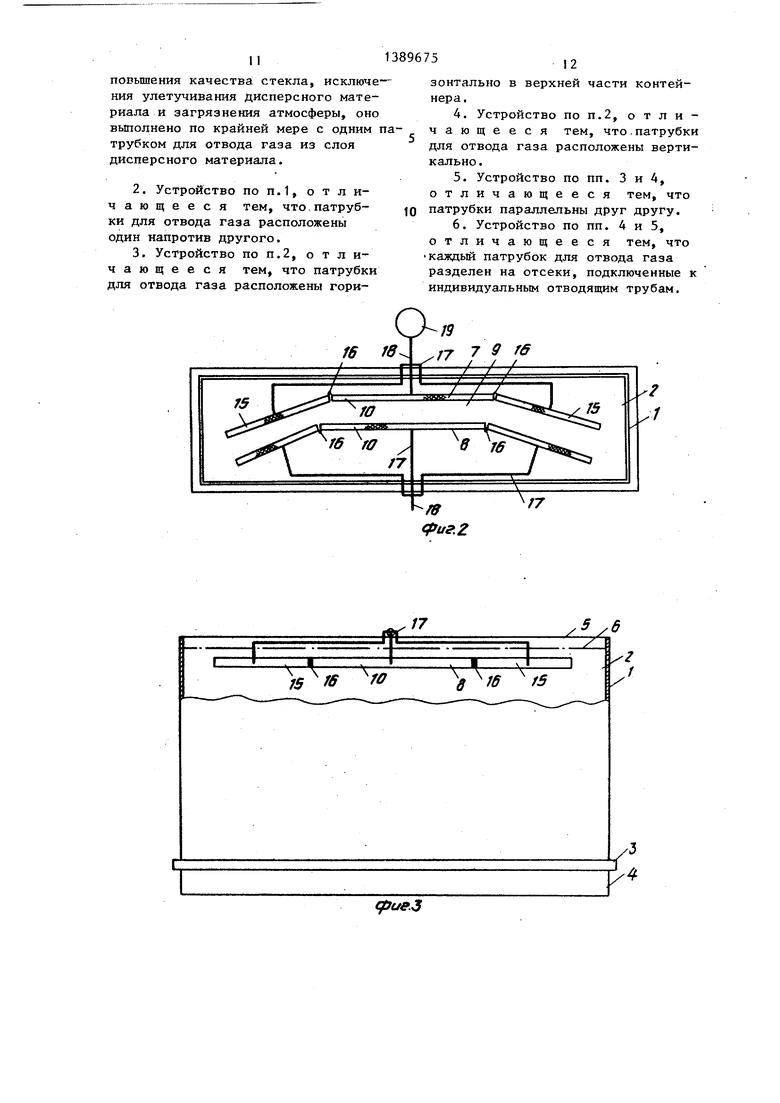

На фиг.1 представлен контейнер, содержащий псевдоожиженный слой мелкоизмельченного материала с двумя патрубками для отвода газа, размещенными в верхней части, общий вид; на фиг 2 - то же (вариант испол- нения), вид в плане; на фиг. 3 - то же, вид спереди; на фиг. 4 - разрез А-А на фиг.1; на фиг. 5 - газоотборная система для работы устройства, показанного на фиг. 1; на фиг.6 - график, иллюстрирующий работу устройства, показанного на фиг,1, с использованием газоотборной системы, показанной на фиг.5; на фиг.7 - сторона контейнера (два пат- рубка для отвода газа размещены вер .тикально рядом с вертикальным отверстием) ; на фиг. 8 - то же (с частичным разрезом), вид сбоку; на фиг. 9 то же (вариант исполнения) разрез ; на фиг.10 - устройство (вариант исполнения), вид в аксонометрии; на фиг. 11- - разрез Б-Б на фиг. 10; на фиг. 12 - устройство (вариант исполнения) , вид в аксонометрии; на фиг. 13 - разрез В-В на фиг. 12.

Контейнер 1 содержит псевдоожиженный газом слой 2 мелкоизмельченного материала, который может поддержи- ваться в невозмущенном равномерно рапределенном состоянии. Мелкоизмельченный материал может, например, представлять собой, тг-окись алюминия со средним размером частиц 64 мкм и плотностью частиц 2,2 г/см Псевдоожижение материала производится восходярщм потоком ожижающего газа, обычно воздуха, например, при расходе подачи 0,54 см/с равномерно по основанию слоя от верхней поверхности пористой мембраны 3, расположенной над нагнетательной камерой 4 в нижней части контейнера.

Блок-контейнер расположен на подъемном столе для приема нагретого изогнутого листового стекла, которое опускают вертикально из гибочного устройства (не показано) для

термического упрочнения закалкой в псевдоожиженном слое.

Псевдоожиженньй мелкоизмельчен- ньй материал распространяется вверх по всей глубине контейнера 1. Ниже верхнего края 5 контейнера расположен уровень поверхности 6 псевдоожи- женного слоя. При термическом упрочнении листового материала из извест- ково-натриевого стекла листовое стекло может иметь температуру 610 - 680°С, температзфа псевдоожи- женного материала обычно равна 30 - 150 С, предпочтительно 60 - 80 С. Патрубки 7 и 8 для отвода газа расположены один против другого и ha- ходятсд под уровнем поверхности 6 псевдоожиженного слоя. Патрубки 7 и В удалены один от другого для того, чтобы определить проход 9 для вхождения листового стекла, имеющий ширину 125 мм и, таким образом, расположены рядом с J oкaлизoвaнным участком слоя.

Каждьй из патрубков 7 и 8 имеет основную контрольную часть 10, содержащую Г-образньй канальньй элемент 11. К каждому канальному элементу 11 прикреплена сетка 12 из микропористой ткани, сплетенной из металлической проволоки, для того, чтобы получить обращенную внутрь стенку 13 и наклонную стенку 14 патрубка ,7 или 8.

Подходящим материалом для сетки из микропористой металлической ткани является материал, содержащий мно . гослойную конструкцию из листов сетки, сплетенной из нержавеющей стальной проволоки, гле листы спечены вместе, и имеющий проницаемость для воздуха 97,3 л/с/м при перепаде давления 1 кПа.

Каждьй патрубок 7 и 8 имеет отогнутые части 15, которые по конструкции подобны центральной части 10 и прикреплены к концам центральной части 10 с помощью шарниров 16. Путем надлежащей установки угла шарнирных частей 15 относительно центральных частей 10 патрубков 7 и 8 последние можно расположить так, чтобы они примерно совпадали с криволинейной формой изогнутого листового стекла, которое подлежит обработке.

Согласно одному из вариантов выполнения устройства патрубки 7 и 8 имеют глубину 50 мм, ширину 25 мм

и общую длину, равную длине листового стекла, например 2 м для автомобильного ветрового стекла. Б этом случае патрубки 7 и 8 размещены на глубине 50 мм ниже зфовня поверхности 6 псевдоожиженного слоя.

Труба 17с ответвлениями соединяет центральную часть 10 и две отогнутые части 15 каждого канала со сборной линией 18, идущей к вакуумному насосу 19.

Когда с помощью вакуумного насоса 19 на патрубках 7 и 8 создается отсасывание, ожижающий газ отбирается из участка между патрубками 7 и 8 и выше их через стенки каналов, образованных №1кропористой и проволочной сеткой 12, и создается статистический уплотненньй участок мелкоизмельченного материала, через который нагретое стекло входит в псевдоожижеиньй слой.

Отсасывание регулируется так, чтобы листовое стекло в нагретом состоянии могло проникать в статический уплотненный мелкоизмельченный материал без какой-либо деформации этого листового стекла. В описанном варианте осуществления изобретения была установлена степень отсасывания, которая образуется при скорости отбора газа 1,25 л/с/м длины патрубков 7 и 8, вследствие чего образуется статический уплотненный слой глубиной примерно 120 мм, в который может легко проникнуть нижний край листового стекла.

Вакуумный насос 19 соединен с патрубками 7 и 8 для отвода газа через сборную линию 18, которая содержит основной соленоидный клапан

20,регулируемьй контрольный клапан

21,расходомер 22 и фильтрующее

:устройство 23. Пневматический конт- рольньй клапан 24 соединен параллельно с контрольным клапаном 21 посредством байпаса 25. Часть сборной линии 18 между вакуумным насосом 19 и основным соленоидным клапаном 20 имеет отвод 26, выходящий в атмосферу через второй соленоидный клапан 27.

При опускании листового стекла сраба тывает концевой (ограничивающий) выключатель (не показан), кото- рьй открьшает основной соленоидньй клапан 20 и закрывает второй соленоидный клапан 27. Срабатывание концевого выключателя приводит также в действие таймер 28, который регулирует задержку срабатывания контрольного клапана 24.

При открытом основном соленоидном клапане 20 и закрытом контрольном клапане 24 газ сначала отбирается из верхнего участка псевдоожиженQ ного слоя через патрубки 7 и 8 с постоянной скоростью (примерно 1 л/с/м длины патрубков 7 и 8), что устанавливается той степенью, при которой контрольньй клапан 21 от5 крыт. Это состояние длится 20 с

(фиг.6) участок А-В кривой. В конце этого периода времени мелкоизмель- ченньй материал в верхней части псевдоожиженного слоя достигает частич0 ного уплотнения, после чего таймер 28 начинает вызывать постепенное открытие контрольного клапана 24. При постепенном открытии контрольного клапана 24 происходит соот5 ветствующее постепенное увеличение скорости отбора ожижающего газа из верхнего участка псевдоожиженного слоя, что продолжается до тех пор, пока через 37 с не будет достигну0 та максимальная скорость отбора газа (около 1,5 л/с/метр длины патрубков 7 и 8). В это время привод на контрольный клапан 24 реверсируется на его закрытие, соленоидньй клапан 20 закрьгоается, а соленоидньй клапан 27 открывается. Нижний край листового стекла входит в верхнюю часть псевдоожиженного слоя во время, обозначенное С на кривой

л (фиг.6), т.е. через 7 с после того, как началось открытие контрольного клапана 24. В это время верхний участок псевдоожиженного слоя становится более компактным, но степень

5 З плотнения еще такова, что нижний рай листового стекла может легко проникать через верхнюю поверхность слоя. Листовое стекло полностью проходит через верхнюю поверхность

П псевдоожиженного слоя в течение времени (2-4 с) после того, как нижний край листа впервые вошел в верхнюю часть слоя, в зависимости от глубины и скорости опускания листового стекла.

В период времени между С и D на кривой материал в верхнем участке псевдоожиженного слоя достигает степени уплотнения более высокой, чем

5

5

степень уплотнения, которая позволяет нижнему краю листового стекла легко проникать через верхнюю часть слоя, но более благоприятна для оптического качества стекла благодаря сведению до минимума деформации нагретых поверхностей листового стекла.

Первоначальная заданная степень открытия запорного клапана 21 управляет первоначальной скоростью отбора газа из верхнего участка псевдоожи- женного слоя (участок А-В кривой, фиг. 6). Скорость; и степень открытия контрольного клапана 24 управляют скоростью увеличения отбора газа и регулирующей максимальной скоростью отбора газа, и устанавливаются условия, соответствующие требуемым для любого конкретного изготовляемого стекла, например, в зависимости от толщины и температуры стекла.

Для обеспечения высокой производительности целесообразно, чтобы контейнер 1 мог подниматься и опускаться как можно быстрее. Во избежание потерь от разбрызгивания мелкоизмельченного материал а через верхний край 5 контейнера во время его подъма и опускания газ может отбираться через-патрубки 7 и 8.

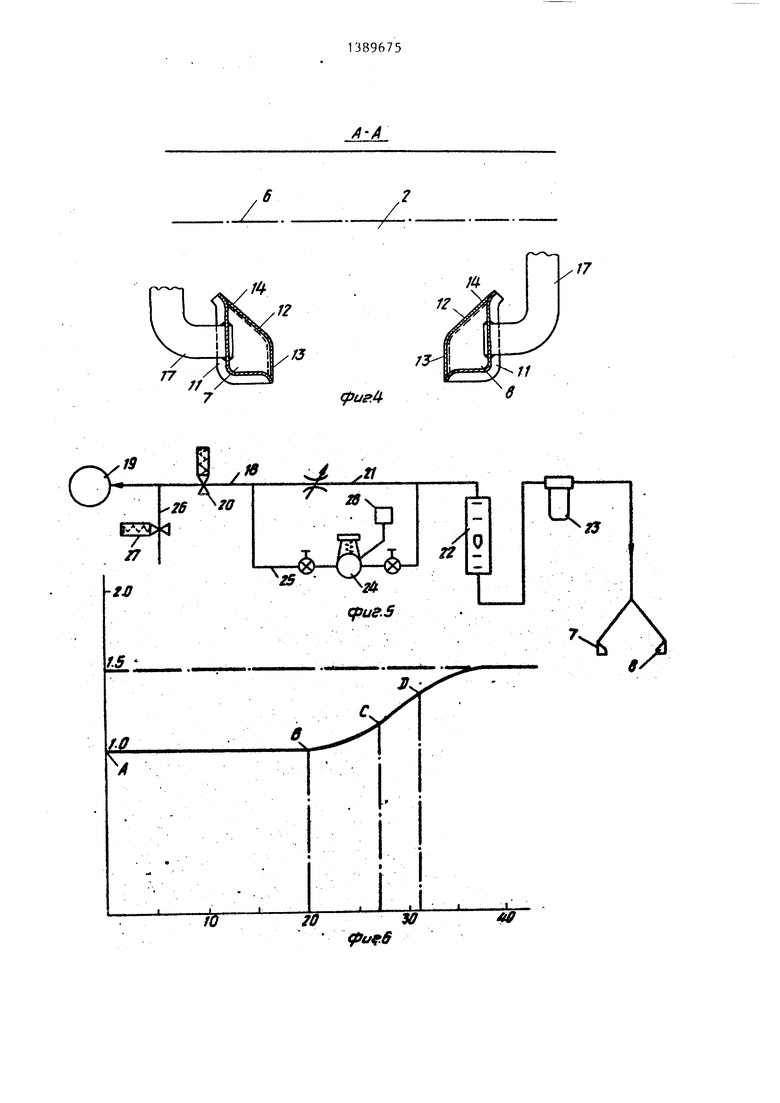

На фиг. 7 и 8 показан контейнер 1, в котором псевдоожиженный газом слой мелкоизмельченного материала может поддерживаться в невозмущен- нбм равномерно распределенном состоянии псевдоожижения тем же образом, как и в устройстве, приведенном на фиг. 1-4.

В устройстве, показанном на фиг.7 и 8, одна из боковых стенок 29,30 бака 1 имеет вертикальное щелевое отверстие 31, предназначенное для бокового введения изделий в псевдоожиженный слой. Два патрубка 7 и 8 расположены в контейнере 1 вертикально, рядом с вертикальным щелевым отверстием 31 и боковой .стенкой 30, по одному на каждой стороне нижнего конца отверстия 31 Каждый из патрубков 7 и 8 содержит У-образный канальный элемент 11. Каждьй из канальных элементов 11 с открытой стороны закрыт слоем сетки 12 из микропористой ткани, сплетенной из металлической проволоки, для чего может быть использован материал

5

0

5

о

5

0

5

0

5

подобный использованному в устройстве, показанному на фигурах 1-4.

Каждьш из патрубков 7 и 8 соединен с трубой 17. При отсасывании в патрубках 7 и 8 через трубы 17 ожижающий газ, обычно воздух, отбирается из участка слоя между каналами, расположенными рядом с нижним концом отверстия 31, и мелкоизмель- ченньй материал в этом участке уплотняется, переходя в статическое, без псевдоожижения, состояние. Мелко- измельченньй материал, находящийся рядом с верхней частою щели 31 над патрубками 7 и 8, также уплотняется вследствие того, что подача ожижаю- щего прекращается в результате уплотнения мелкоизмельченного материала в нижнем участке псевдоожижен- ного слоя между патрубками 7 и 8. Это обеспечив ает достаточное уплотнение мелкоизмельченного материала для того, чтобы перекрыть отверстие 31 и предупредить унос Мелкоизмельченного материала из контейнера 1 через отверстие 31. Отсасывание в патрубках 7и 8 регулируется так, чтобы создать степень уплотнения мелкоизмельченного материала, при которой перекрывается отверстие, но чтобы изделие, в частности, в форме листа могло проходить чеиез отверстие 31 и затем легко через слой статического уплотненного материала, находящегося рядом с отверстием 31, в основнзто часть псев- доожиженного слоя для обработки в этом псевдоожиженном слое.

В случае псевдоожиженного слоя из пористой -у-окиси алюминия и при использовании устройства, показанного на фиг. 1 - 4, использовались патрубки с поперечным сечением 2,5 см , длиной 16 см,удаленные один от другого на 10 см, при скорости отбора газа 0,76-0,86 л/с/мдлины каналов 7 и 8. Благодаря этому бьш создан участок статического .мелкоизмельченногр материала надлежащих размеров и степени уплотнения, достаточной для перекрытия вертикального щелеобразного отверстия 31.

Подобное же вертикальное отверстие с совмещенными патрубками для отвода газа может быть предусмотрено на противоположной боковой стенке 29 контейнера 1.

При использовании устройства, показанного на фиг. 7 и 8, участок уплотненного мелкоизмельченного материала, которьй образуется поблизости от отверстия 31, может иметь клинообразную форму с большим поперечным сечением в основании слоя и меньшим поперечным сечением в верхней части слоя. Вследствие этого может иметь место некоторый боковой доступ ожижающего воздуха в верхнюю часть участка, вьш1е верхней части патрубков 7 и 8.

Этот эффект может быть сведен до минимума благодаря использованию модификации устройства, показанной на фиг.9. Патрубки 7 и 8 идут вниз на всю глубину псевдоожиженного слоя и разделены на ряд вертикально расположенных отсеков 32 с помощью поперечных стенок 33. Каждый из отсеков 32 имеет индивидуальную отводящую трубу 34. Всасьшание, создаваемое на трубе 34, отдельно регулируется таким образом, чтобы скорость отбора воздуха из отсеков 32 уменьшалась при прохождении из юга- них в верхние отсеки 32 в патрубках 7 и 8.

Разделение вертикальных патрубков 7 и 8 на отсеки позволяет также избежать эффекта, в результате которого ожижающий , отбираемьй при высоком давлении из основания псевдоожиженного слоя через нижние части патрубков 7 и 8, может поступить обратн в верхнюю часть слоя через верхние концы патрубков 7 и 8. Согласно одному из вариантов выполнения устройства (фиг.9) патрубки 7 и 8 имеют поперечное сечение 2,5 см и четыре отсека 32 длиной 15 см. Если плоскости патрубков расположены на расстоянии 10 см одна от другой то, как бьшо установлено, чтобы получить плотный участок равномерного поперечного сечения по всей высоте щелеобра ;ного отверстия 31 в псевдоожиженном слое, у-окиси алюминия, требуемая скорость отбора газа должна составлять; 5 - 6 л/ми в нижнем отсеке 32, 3-4 л/мин в третьем отсеке 32 и О - 2 л/мин в верхнем отсеке 32. Было установлено, что в некоторых случаях верхний отсек 32 может не применяться.

Согласно варианту исполнения устройства (фиг. Ю и 11) в центре

0

5

0

5

0

5

0

0

5

контейнера установлены две пары патрубков 7 и 8 для отвода газа, разделенных на отсеки. Вертикальная разделительная стенка 35 размещена между каждым из патрубков 7 и 8 и соответствукщей продольной стенкой 36 контейнера 1.

При создании отсасывания на патрубках 7 и 8 через индивидуальные отводящие трубы 34, соединенные с отсеками 32 в патрубках 7 и 8, ожижающий газ отбирается из участка, расположенного между парами патрубков 7 и 8, и мелкоизмельченньй материал в этом участке уплотняется, образуя стенку 37 уплотненного мелкоизмельченного материала, разделяющую псевдоожиженный слой на две отдельные части 38 и 39.

Такое устройство дает возможность производить двухстадийную обработку изделия, например листового стекла, в двух разделенных частях 38 и 39 псевдоожиженного слоя. Часть 38 слоя может иметь достаточно высокую температуру, например 750 С, для нагрева стекла до температуры, нужной для упрочнения. Нагретое листовое стекло пропускается из части 38 в часть 39 слоя через стенку 37 уплотненного мелкоизмельченного материала для упрочнения листового стекла в части 39 слоя, температура которого пригодна для закалки листового стекла в нагретом состоянии (60 - 80°С).

Наличие стенки 37 уплотненного мелкоизмельченного материала, разделяющей на две части 38 и 39 псевдоожиженный слой, дает возможность производить различными способами ,псевдоожижение в двух частях 38 и 39 слоя. Часть 39 может работать в барботажном режиме с использованием для этого нагретого ожижающего газа для того, чтобы достичь быстрого нагрева лист.ового стекла. Часть 38 слоя может также содержать погружные нагревательные элементы. Барботажный способ псевдоожижения повышает степень теплоотдачи между нагревательными элементами и мелкоизмельченным материалом слоя. Мелко- измельченный материал в части 39 слоя может поддерживаться в спокойном равномерно распределенном состоянии псевдоожижения частиц, пригодном для упрочнения листового стекла.

В устройстве, показанном на фиг. 10 и 11, в боковых стенках контейнера 1 могут быть предусмотрены вертикальные щелеобразные отверстия с сопряженными вертикальными патрубками для отвода газа, предназначенные для бокового входа листового материала в части 38 и 39 псевдоожи женного слоя и для выхода из них, как это описано применительно к фигурам 7 и 8.

Согласно варианту выполнения .устройства (фиг. 12 и 13) первый

40и второй 41 ряды параллельных патрубков 42 для отвода газа установлены вертикально в контейнере 1, содержащем псевдоожиженный газом слой мелкоизмельченного материала. Патрубки 42 в каждом из рядов 40 и

41удалены один от другого для обеспечения возможности вертикального входа листового стекла между рядами патрубков. Каждый из патрубков 42

в первом ряду 40 располагается напротив соответствующего патрубка во втором ряду 41.:

Как показано на фиг. 13, каждьй патрубок 42 содержит У- образный канальный элемент 43. Открытая сторона каждого канального элемента 4 закрыта слоем сетки из микропористой сплетенной из металлической проволоки ткани. Каналы 44 снабжены концевыми крышками 45 и разделены на ряд отсеков 46 с помощью поперечных стенок 47. С отсеками 46 канало соединены индивидуальные отводящие трубы 48.

На каждом из отсеков 46 патрубко

42создают отсасывание для отбора ожижающего газа из участков, расположенных между каждой парой находящихся один против другого патрубков 42 двух рядов 40 и 41, для того чтобы мелкоизмельченный материал в этих участках псевдоожиненного слоя находился в статическом, без псевдоожижения, состоянии и был уплотненным в вертикальных рядах 49.

Патрубки 42 могут иметь поперечное сечение 2,5 см при длине отдельных отсеков 46, равной 15 см. Два ряда рядов 40 и 41 патрубков 42 удалены один от другого на 7,5 см. При использовании псевдо- ожиженного слоя из -окиси алюмини надлежащие скорости отбора газа составляют: 5-6 л/мин из нижнего

отсека 46 канала 42, 4-5 л/мин из следующего отсека 46, 3-4 л/мин из третьего отсека 46 и до 2 л/мин из верхнего отсека 46.

Подлежащее упрочнению нагретое листовое стекло 50 опускают в псевдоожиженный слой между двумя рядами 40 и 41 патрубков 42. Части листо- вого стекла, находящиеся в контакте с вертикальными рядами 49 псевдоожи- женного материала между находящимися одна против другой парами патрубков 42, охлаждаются в меньшей степени.

поэтому упрочняются в меньшей степени, нежели части листового стекла, которые находятся в контакте с itceB- доожижедным мелкоизмельченным материалом, находящимся между рядами 49.

Получаемое листовое стекло имеет вертикальные полосы менее упрочненного стекла, чередукшщеся с. полосами более упрочненного стекла на участке, подверженном воздействию двух

рядов патрубков. Например, путем закалки 3,0-миллиметрового листа известково-натриевого стекла, предназначенного для использования в качестве автомобильного ветрового

стекла при температуре возможно получить в стекле зону видимости, содержащую полосы менее упрочненного стекла (растягивающее напряжение в центре 38 - 39 Ша), перемежающиеся с полосами более упрочненного стекла (растягивающее напряжение в центре 47-49 МПа).

При разбивании ветрового стекла, например, вследствие удара камнем,

более упрочненные части ветрового

стекла разбиваются на мелкие незаостренные частицы, тогда как полосы менее упрочненного стекла в ветровом сТек- ле разбиваются на крупные частицы,

оставлякщие некоторую остаточную видимость в зоне видимости, что позволяет продолжать управление автомобилем до замены ветрового стекла.

Формулаизобретения

t

1. Устройство для термического упрочнения листового стекла в псевдоожиженном газом слое тонкодисперсного материала, включающее соединенньй с газопроводом контейнер с загрузочным отверстием и транспортирующим элементом, отличающееся тем, что, с целью

повышения качества стекла, исключе- ния улетучивания дисперсного материала и загрязнения атмосферы, оно вьтолнено по крайней мере с одним птрубком для отвода газа из слоя дисперсного материала.

2.Устройство по П.1, отличающееся тем, что патрубки для отвода газа расположены один напротив другого.

3.Устройство по п.2, о т л и- чающееся тем, что патрубки для отвода газа расположены гори

зонтально в верхней части контейнера,

4.Устройство по п.2, отличающееся тем, что.патрубки для отвода газа расположены вертикально.

5.Устройство по пп. 3 и 4, отличающееся тем, что патрубки параллельны друг другу.

6.Устройство по пп. 4 и 5, отличающееся тем, что

каждый патрубок для отвода газа разделен на отсеки, подключенные к индивидуальным отводящим трубам.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упрочнения стекла и устройство для его осуществления | 1983 |

|

SU1232142A3 |

| Способ закалки стеклоизделий иуСТРОйСТВО для ЕгО ОСущЕСТВлЕНия | 1977 |

|

SU843729A3 |

| Способ закалки стеклоизделий и устройство для его осуществления | 1978 |

|

SU871730A3 |

| ВАННА К УСТАНОВКЕ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО СТЕКЛА | 1971 |

|

SU320991A1 |

| Способ обработки дисперсного материала для создания псевдоожиженного слоя | 1980 |

|

SU1160928A3 |

| Устройство для изготовления армированного проволокой листового стекла | 1972 |

|

SU1020001A3 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ЛИСТОВОГО СТЕКЛА | 1965 |

|

SU174146A1 |

| Способ регулирования толщины листового стекла | 1971 |

|

SU484676A3 |

| Устройство для изготовления листового стекла на поверхности расплавленного металла | 1977 |

|

SU1097189A3 |

| ВАННА К УСТАНОВКЕ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО СТЕКЛА | 1971 |

|

SU305641A1 |

Изобретение относится к устройствам для термического упрочнения листового стекла в псевдоожиженном газом слое тонкодисперсного материала. Цель изобретения - повьшение качества стекла, исключение улетучивания дисперсного материала и загряа- нения атмосферы. Устройство содержит контейнер 1 с псевдоожиженным газом слоем 2. В контейнере смонтированы патрубки 7, 8 для отвода газа. Патрубки расположены друг против друга и находятся под уровнем поверхности 6 псевдоожиженного слоя. Патрубки могут быть расположены горизонтально или вертикально. Каждьй патрубок может быть разделен на отсеки, подключенные к индивидуальньтм отводящим трубам 17. 13 ил. i СУ)

5 fS V/7

5 ,6

/ /

VV /5

Y

дзигЛ

19

Г

fЯ.

/J4ff

J/

.7

29 М

j/

effu.ff

I

J. 1

I

I

L «#

3

6

38

Л

фиеЮ

фиаП

tiO

i

«г-

Cpuf.t

| СПОСОБ ПОЛУЧЕНИЯ КОНСЕРВОВ "МУССАКА" | 2006 |

|

RU2322105C1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1988-04-15—Публикация

1978-09-28—Подача