Изобретение относится к процессам обработки материалов в аппаратах кипящего слоя и может найти применение в химической, металлургической и других отраслях промышленности.

Известен способ обработки материалов в аппарате кипящего слоя, частично решающей задачу сушки материала с широкодисперсным составом твердых частиц за счет ярусного, двухуровнего ввода в слой ожижающего агента (Е.И. Мартюшин, В.С. Генкин, М.М. Флоренцов и др. Структура крупномасштабного псевдоожиженного слоя и выбор параметров безрешеточного газораспределительного устройства. /Хим. пром-ть, 1985, N 10, с. 618-621).

Недостатком этого способа является неустойчивость режима псевдоожижения из-за неравномерного распределения ожижающего агента по горизонтальному сечению аппарата. Основной поток движется вверх по периферийной части слоя, и в его центре возникают условия для просыпи материала ниже уровня ввода ожижающего агента, что определяется неравномерностью распределения скорости по горизонтальному сечению аппарата (эпюра скоростей имеет неоднородный характер с существенным их уменьшением в центре). Поэтому оказывается невозможной совместная обработка частиц, размеры которых различаются в несколько раз: крупнодисперсная часть материала просыпается через центр аппарата.

Известен способ эндотермического восстановления тонкоизмельченного оксидного материала в циркулирующем кипящем слое с введением углерод- и водородсодержащего восстановителя, который одновременно является источником тепла при частичном горении в токе псевдоожижающего газа, содержащего молекулярный кислород. Способ осуществляется в аппарате с вертикально удлиненной реакционной зоной, состоящей из верхней цилиндрической секции для предварительного восстановления, промежуточной секции, низ которой имеет коническую форму с несколькими ярусами для ввода ожижающего агента, а в верхней части - вводы обрабатываемого материала и восстановителя, транспортной секции (пережим), пропускающей газ и недовосстановленный (более легкий) материал только снизу вверх, и нижней секции, где происходит окончательное восстановление и разгрузка тяжелого восстановленного материала. К верхней секции примыкают газоход и пылеулавливающее устройство для возврата циркулирующего недовосстановленного нагретого материала и части нагретого в промежуточной секции псевдоожижающего газа в нижнюю секцию (см. патент Великобритании N 1527021, кл. В 01J, 8/28, 1978).

Способ и описанный в патенте аппарат для его осуществления специфичны для заявленного конкретного процесса восстановления с выносом значительной части нагретого полуобработанного материала из слоя в пылеулавливающий аппарат и возврата его вместе с нагретым псевдоожижающим газом в нижнюю секцию аппарата. Ввод газа струями через несколько ярусов рассчитан на уменьшение местных перегревов при частичном горении восстановителя. Распределение объемов ожижающего агента, подаваемых ярусами через боковые поверхности аппарата и через его низ, в способе по патенту N 1527021 не оговаривается.

Данный способ непригоден для обработки материала с широкодисперсным составом частиц, особенно в случае обработки слипающихся и оплавляющихся материалов, когда недопустимы подвод тепла за счет горения углеродсодержащего материала в слое и повышенный вынос мелкого, более легкого материала из верхней части слоя, что является неотъемлемой частью циркулирующего слоя предлагаемого патентом N 1527021 способа; кроме того, способ с циркуляцией частиц и ожижающего агента требует повышенных затрат энергии из-за необходимости работать с повышенным напором ожижающего агента.

Наиболее близким к изобретению по технической сущности и общим признакам является способ обработки материала в кипящем слое (авт.св. СССР N 254109, БИ N 31, 1970), включающий загрузку и выгрузку материала, образование слоя обрабатываемого материала с нижней зоной крупных и верхней зоной мелких частиц, ограниченного низом аппарата и верхней горизонтальной поверхностью самого слоя, и струйную подачу ожижающего агента двумя потоками, один из которых подается через горизонтальную поверхность (низ) аппарата, а другой вводится в нижнюю или среднюю часть слоя через боковые стенки аппарата, образуя ярус или ярусы струй. Распределение объемов теплоносителя между потоками в данном способе также не оговаривается.

Способ частично решает задачу обработки в кипящем слое частиц полидисперсного состава за счет обеспечения однородного псевдоожижения в нижней и средней его части. Однако в верхней части слоя условия существования однородного слоя нарушаются, что является недостатком известного способа. Этот недостаток связан с тем, что ввод псевдоожижающего агента только в нижней или средней части слоя приводит к формированию газового потока, не полностью заполняющего поперечное сечение в верхней конической части слоя с неравномерной эпюрой скоростей, что определяет неоднородность слоя в поперечном сечении аппарата. Эта неоднородность слоя вызывает дополнительные пульсации "зеркала" слоя и выброс мелких частиц в надслоевое пространство, что увеличивает их унос ожижающим агентом. Ввод всего теплоносителя в нижней части слоя требует повышенного напора теплоносителя, что связано с увеличением затрат энергии. Кроме того, низкоэффективное кипение частиц в пристенных областях в верхней части слоя способствует налипанию частиц на стенах аппарата. Все это не только фактически уменьшает сечение аппарата и ведет к увеличению пылеуноса, но главное приводит к увеличению количества чисток аппарата от комков и налипших частиц, т.е. резко снижает работоспособность аппарата и увеличивает трудоемкость его обслуживания.

Изобретение позволяет производить обработку полидисперсного материала с размером частиц, отличающимся друг от друга в несколько раз, в устойчивом режиме ожижения во всем объеме аппарата с уменьшением уноса мелких частиц из слоя при исключении залегания и оплавления крупных частиц на нижней горизонтальной поверхности аппарата, повышении срока службы аппарата и сокращении трудовых затрат за счет уменьшения чисток аппарата от комков и налипших на его стенки и нижнюю поверхность частиц, особенно при обработке оплавляющихся и слипающихся материалов, а также сокращении расхода электроэнергии и тепловых затрат за счет уменьшения напора ожижающего агента и температуры отходящих газов при снижении пульсаций слоя.

Это достигается тем, что в способе обработки материала с широкодисперсным составом частиц в аппарате кипящего слоя с сужающимися книзу боковыми поверхностямии (стенки), включающем загрузку и выгрузку материала, образование слоя обрабатываемого материала с нижней зоной крупных и верхней зоной мелких частиц, ограниченного горизонтальной поверхностью аппарата, его боковыми стенками и верхней горизонтальной поверхностью самого слоя, струйную подачу ожижающего агента двумя потоками, один из которых подается через горизонтальную поверхность аппарата, а другой вводится через его боковые стенки, образуя несколько ярусов струй на разной высоте, через боковые стенки аппарата вводят ожижающий агент в таком объеме, чтобы общее количество вводимого в слой через боковые стенки аппарата ожижающего агента составляло 15-90% от всего его количества, подаваемого в слой. В случае относительно малого расширения слоя по высоте через боковые поверхности вводят всего 15-50%, а при большем расширении по высоте через боковые поверхности вводят от 50 до 90% ожижающего агента. В последнем случае струями, подаваемыми в верхний ярус или ярусы, вводят 20-60% от всего количества ожижающего агента, подаваемого в слой.

Длину струй, подаваемых через верхний ярус или ярусы, выбирают из соотношения

lструи≤1/2(Dв-Dн),

где lструи - длина струи,

Dв - диаметр или ширина сечения аппарата на уровне верхней поверхности слоя,

Dн - диаметр или ширина нижней поверхности аппарата.

Кроме того, струи из нижнего яруса подают в слой под острым углом к горизонтальной поверхности аппарата.

При периодической выгрузке материала из низа слоя расход ожижающего агента, подаваемого через боковые поверхности, снижают, уменьшая его подачу и затем отключая поочередно сверху вниз ярусы по мере выгрузки материала.

Указанные отличительные признаки позволяют сформировать структуру псевдоожиженного слоя, обеспечивающую устойчивое пребывание в слое частиц, размеры которых отличаются в 3-8 раз.

Подача ожижающего агента через боковую поверхность несколькими ярусами позволяет сформировать новую структуру газового потока. Подача ожижающего агента через нижнюю поверхность и нижний ярус обеспечивает стабилизацию (гомогенизацию) слоя в цилиндрическом аппарате (Под ред. В.Г. Айнштейна и А. П. Баскакова. Псевдоожижение. М., Химия, 1991. с. 46-47, рис. 1.22д), при этом через боковую поверхность подают 6-15% от общего расхода ожижающего агента. В случае расширяющегося кверху слоя, например в коническом аппарате, оказывается необходимым ввести в слой большую часть (15-90%) ожижающего агента через боковую поверхность слоя. Это связано с отрывом газового потока от стенок аппарата, что приводит к возникновению градиента давления в поперечном направлении и образованию вторичных вихрей и пузырей. В результате в верхней части аппарата формируется режим неоднородного псевдоожижения и увеличивается выброс и унос мелкодисперсных частиц из слоя. Ввод значительной части ожижающего агента в верхнюю по высоте часть слоя, где слой более разрежен, чем в средней и особенно в нижней части, позволяет разрушить образовавшиеся пузыри и вновь создать в этой зоне режим псевдоожижения, близкий к однородному, связано это с тем, что высокоскоростной струйный ввод приводит к уменьшению статистического давления в зоне ввода. За счет разности давлений разрушаются газовые пузыри и снижаются пульсации слоя.

Условием для формирования однородного слоя является также скорость истечения струй из верхнего яруса или ярусов, определяющая их длину lструи, а именно

lструи ≤ 1/2(Dв-Dн),

где lструи - длина струи,

Dн - диаметр или ширина нижней поверхности аппарата,

Dв - диаметр или ширина сечения аппарата на уровне верхней поверхности слоя.

Это требование на практике означает, что струи из верхнего яруса или ярусов не должны пересекать восходящий поток ожижающего агента, сформированный газом, поступающим через горизонтальную поверхность и нижние ярусы. В противном случае при соударении струй генерируются новые пузыри и увеличивается пылеунос.

При соблюдении указанных выше условий в верхней части формируется однородный слой, состоящий, в основном, из мелкодисперсных частиц. Устойчивость режима псевдоожижения в верхней части слоя обеспечивает снижение уноса мелкодисперсного материала и позволяет расширить диапазон размеров частиц материала, находящегося в слое.

При этом в нижней части слоя устойчивый режим псевдоожижения не допускает залегания и оплавления частиц на поверхности горизонтального газораспределительного устройства.

При относительно малом расширении слоя по высоте через боковые поверхности вводят 15-50% ожижающего агента.

Это позволяет разделить потоки агента, подаваемого через ярусы, таким образом, что по всему слою обеспечивается устойчивый режим псеводоожижения. Кроме того, при обезвоживании растворов или высоковлажных осадков обеспечивается досушка продукта в верхней зоне свежим не насыщенным влагой теплоносителем, что предотвращает налипание материала на боковой поверхности аппарата. Распределение псевдоожижающего агента между ярусами во всех случаях определяется гранулометрическим составом частиц, а также геометрическими размерами слоя (его высота, диаметр газораспределительной решетки, диаметр аппарата на уровне "зеркала слоя").

Для остроконических аппаратов (выполненных, возможно, составными из двух усеченных конусов или пирамид) с малым сечением горизонтальной поверхности при большом расширении по высоте основную часть ожижающего агента (50-90%) целесообразно вводить через боковые поверхности, при этом струями, подаваемыми в верхний ярус или ярусы, вводят 20-60% ожижающего агента, а остальное в нижнюю или среднюю зону. Ввод части потока через боковую поверхность в эти зоны практически обеспечивает псевдоожижение в нижней и средней части слоя и предохраняет поверхность аппарата от попадания на нее влажных частиц или капель раствора в случае сушки последнего. Ввод ожижающего агента через верхний ярус или ярусы позволяет увеличить угол раскрытия верхнего конуса, что приводит к уменьшению высоты слоя, снижению амплитуды его пульсаций и уменьшает вынос частиц из аппарата. Особенно эффективен данный способ при обработке в слое частиц с существенно неоднородным, например, с бимодальным составом, когда частицы представлены, в основном, двумя фракциями, размеры которых различаются в несколько раз (например, 0,3 и 2,4 мм).

Ввод струи из нижнего яруса в слой под острым углом к горизонтальной плоскости интенсифицирует процесс разрушения пузырей, образовавшихся в центральной струе, которую подают через горизонтальную поверхность. При этом струю можно подавать в слой как под острым углом вверх, так и под острым углом вниз, подача под острым углом вверх целесообразна при обработке крупнодисперсных частиц: в этом случае боковые струи возвращают частицы в среднюю зону, не давая возможности образовать плотный малоподвижный слой в нижней части.

Подача под острым углом вниз целесообразна при обработке мелкодисперсных частиц: в этом случае обеспечивается принудительная загрузка нижней части слоя для повышения в ней концентрации, кроме того, мелкодисперсные частицы выводятся из пристенной области, что уменьшает вероятность залипания боковой поверхности и образования крупнодисперсных агрегатов.

При обработке полидисперсного материала в кипящем слое в периодическом режиме выгрузку материала производят из низа слоя, при этом расход ожижающего агента, подаваемого через боковые поверхности, снижают, уменьшая его подачу и затем отключая поочередно сверху вниз ярусы по мере выгрузки материала.

Необходимость выгрузки из нижней части аппарата обуславливается стабилизацией времени пребывания материала в слое при периодическом режиме его обработки (очевидно, что выгрузка материала через устройства в верхней части слоя ведет к существенному разбросу времени пребывания). Для ускорения разгрузки и снижения затрат следует уменьшить расход ожижающего агента, подаваемого по мере выгрузки: вначале уменьшают расход через верхний ярус, а затем, после прекращения подачи через него, уменьшают расход агента и через нижние ярусы. Это ускоряет выгрузку материала из аппарата и обеспечивает отдувку материала от конической поверхности.

Для обоснования существенности признаков и заявленных интервалов были выполнены исследования на модельных конических аппаратах с диаметрами нижнего основания 220 и 60 мм, высотой 600 мм и углом раскрытия 21oC. Ввод воздуха осуществляли через нижние основания, а также через два яруса, установленные на высоте 60 и 330 мм. В большинстве опытов количество материала в слое выбирали таким образом, чтобы верхний ярус был расположен ниже уровня слоя на 50 мм. При увеличении количества материала в слое, иначе говоря, его высоты до 550 мм, верхний ярус находился вблизи середины слоя, т.е. ниже двух третей высоты слоя.

Опыты производили на смеси стеклянных частиц с размером 0,5 и 4 мм.

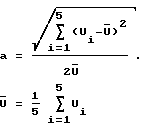

Измерение вертикальных составляющих скоростей (для уменьшения ошибок) газа производили выше уровня слоя на 30-50 мм. Длину струй регулировали скоростью подачи газа, изменяя диаметр выходных отверстий в газораспределительных устройствах. Длину струи определяли визуально по протяженности разряженного участка слоя. Вертикальную составляющую скоростей воздуха над слоем измеряли с помощью пневмометрической трубки, а диаметр выходных отверстий в газорспределительных устройствах изменяли, устанавливая различные оголовки в трубчатые гнезда, имеющиеся на боковых стенках аппарата и в его основании (последнее только для варианта аппарата с диаметром нижней части 220 мм). К этим гнездам подводили ожижающий агент, количество которого измеряли и регулировали известными способами. Определяли скорости в центе аппарата, а также в точках, расположенных от него на расстоянии 0,25R, 0,5R, 0,75R, 1,0R. В качестве оценки качества равномерности потока выбран коэффициент вариации скорости, численно равный величине

где Ui - измеренное значение вертикальной составляющей скорости газа в i-ой точке, i = 1...5.

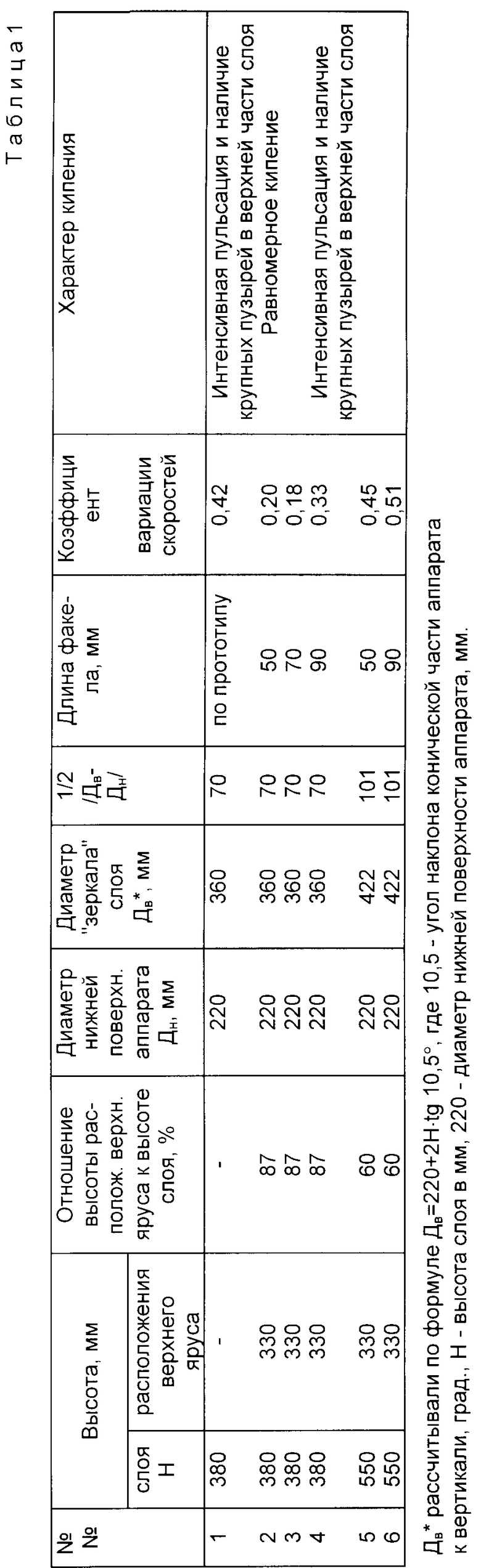

В табл. 1 приведены результаты измерений коэффициента вариации при подаче через боковую поверхность 15% ожижающего агента.

Опыт, соответствующий способу подачи агента по прототипу, был проведен при перекрытом воздуховоде, подающем агент в верхний ярус.

В остальных опытах воздух между обоими ярусам распределялся равномерно.

Из данных табл. 1 следует, что распределение ожижающего агента по сечению аппарата в опытах 2, 3 существенно равномернее, чем во всех остальных. Это легко объяснить следующим образом. Для равномерного псевдоожижения в верхней части аппарата необходимо заполнить агентом периферийную часть аппарата, так как вертикальная струя из нижней части расширяется слабо. На уровне 380 мм диаметры аппарата (и слоя) составляют 360 мм, и струя должна заполнить кольцо, внутренний диаметр которого приблизительно равен диаметру основания аппарата. Таким образом, длина струи ожижающего агента, выходящего из верхнего яруса в верхнюю зону слоя, не должна превышать

lструи≤1/2(360-220) = 70 мм.

Так, в опыте 1 (прототип), где нет верхнего яруса, и в опыте 4, где факел пересекает упомянутое выше кольцо, создаются условия для неоднородного псевдоожижения. В опыте 1 коэффициент вариации вдвое больше, а в опыте 4 в полтора раза выше, чем в опытах 2 и 3, и кипение, особенно в опыте 1, характеризуется интенсивной пульсацией и наличием крупных пузырей в верхней части слоя.

При перенесении струи в зону ниже "зеркала" слоя на одну треть в аппарате остается кольцо, в котором нет активного восходящего потока воздуха и в котором режим псевдоожижения существенно неоднороден. Именно это и подтверждают данные табл.1 (см. опыты 5 и 6, где второй ярус был на высоте 60% от высоты слоя, а коэффициент вариации, характеризующий неоднородность режима псевдоожижения, существенно (более чем в два раза) увеличился, и через прозрачные стенки модельного аппарата наблюдалось залегание крупных частиц на его днище). Это подтверждает целесообразность подачи ожижающего агента в верхнюю по высоте треть слоя.

Характерно, что в опыте 4, где струя пересекает упомянутое выше кольцо, но ее ввод расположен на высоте 87% от высоты слоя, коэффициент вариации скоростей почти в 1,5 раза ниже, чем в опытах 5 и 6.

Визуальные наблюдения (опыты проводили на холодной модели в аппарате с прозрачными стенками) и соответствующие измерения показали, что при подаче значительной части ожижающего агента через второй ярус в верхнюю зону слоя в этой зоне слоя располагаются мелкие частицы, а в нижней - крупные, причем кипение в обоих частях сохраняется равномерным, что позволяет увеличить суммарное количество ожижающего агента, подаваемого в слой, и тем самым избежать оседания крупных частиц на основание аппарата без увеличения неравномерности режима псеводоожижения в верхней части аппарата, т.е. без увеличения пылеуноса. В ряде случаев термической обработки оплавляющихся и слипающихся материалов это позволит избежать или уменьшить комкование материала и его налипание на боковые стенки и низ аппарата.

Подача агента в верхних зонах более чем одним ярусом целесообразна при обработке продукта в периодическом режиме, например, для улучшения условий выгрузки или в осциллирующем режиме при пульсирующей подаче агента для интенсификации режима обработки.

Для аппарата с относительно малым расширением конической части целесообразно при сохранении режима однородного псевдоожижения сушку проводить в центральной части, а досушку -на периферии, где скорость движения твердого материала существенно меньше. При этом повышается термический КПД аппарата, соответствующий уменьшению температуры отходящих газов.

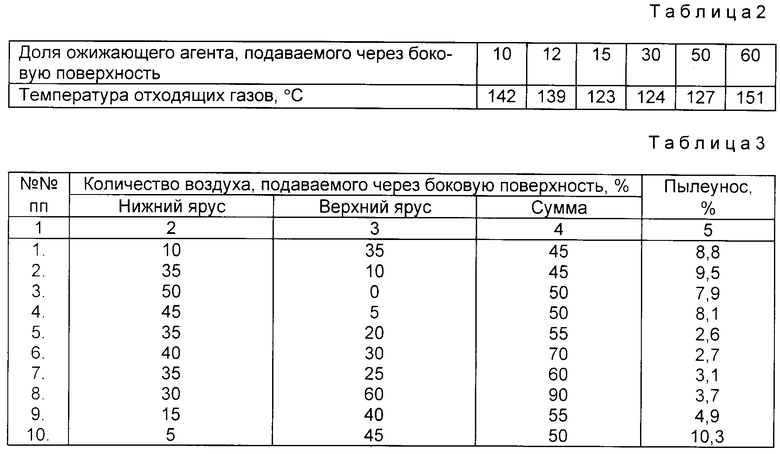

Результаты испытаний по сушке влажных частиц песка размером 0,2-0,8 мм при заданных значениях расхода материалов и теплоносителя и влажности материала приведены в табл. 2.

Внутри заявленного диапазона (15-50%) средняя температура отходящих газов составила 125oC, а вне его - 144oC. Помимо снижения расхода энергии необходимо иметь ввиду улучшение условий обработки, так как более эффективное обезвоживание продукта предотвращает его налипание на боковых стенках аппарата.

Для аппаратов с малым сечением горизонтальной поверхности целесообразно большую часть газового потока вводить через боковую поверхность. Это предотвращает прорывы газовых пузырей в центре аппарата и унос с ними мелких частиц в надслоевое пространство. Опыты, выполненные на частицах песка с широким спектром размеров (0,2-1,8 мм), показали, что унос частиц определяется как количеством воздуха, вводимого через боковую поверхность, так и распределением его между нижним и верхним ярусами. Результаты опытов, проведенных в коническом аппарате с нижним диаметром 60 мм, приведены в табл. 3.

Отсюда следует, что только при подаче не менее 50% ожижающего агента через боковую поверхность решается задача снижения пылеуноса. При этом соотношение потоков агента, поступающего в аппарат в нижнюю и верхнюю зоны, должно удовлетворять заявленному диапазону: существенное снижение пулеуноса наблюдается в опытах 5-9, где суммарное количество воздуха, поступающего через боковую поверхность, более 50% (в опыте 9 оно равно 90%), причем через верхний ярус подают 20-60% от общего количества воздуха. Таким образом, заявленные выше отличительные признаки являются существенными и позволяют в совокупности достигнуть поставленной цели.

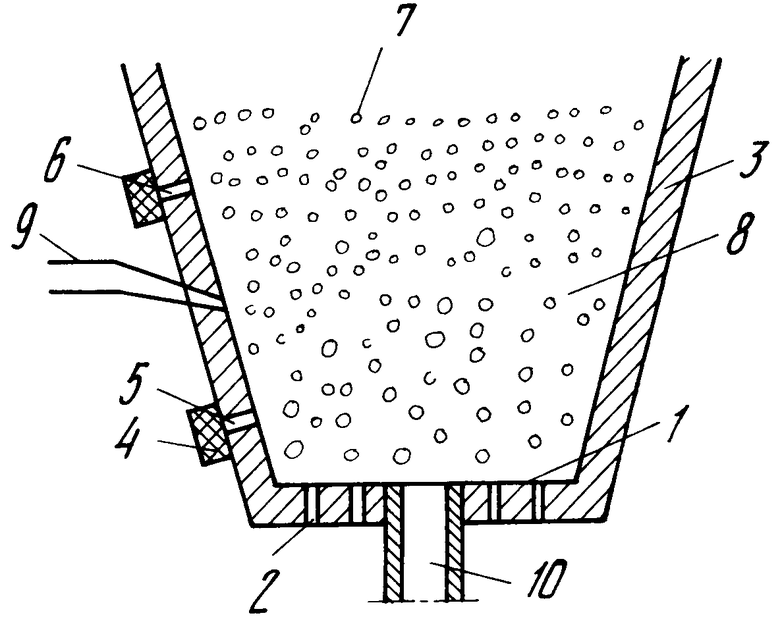

Способ реализуется в аппарате кипящего слоя (см. чертеж), включающем нижнюю горизонтальную поверхность 1 с устройствами для подачи ожижающего агента 2, боковую наклонную, образованную не менее чем одним усеченным конусом или пирамидной поверхность 3. На боковой поверхности 3 расположены два кольцевых газораспределительных устройства 4, сочлененных с патрубками, образующих два яруса - нижний 5 и верхний 6 для подачи ожижающего агента в аппарат.

В варианте аппарата для сушки растворов внутри аппарата размещены твердые частицы инертного материала с верхней поверхностью 7, ограничивающей псевдоожиженный слой 8. В качестве инертного материала используют, например, фторпласт с плотностью 2,2-2,4 г/см3 и размером частиц от 1 до 6 мм.

В этом случае раствор подают в слой через устройства для загрузки 9. Высушенные мелкие частицы отделяют от выходящей из слоя пылегазовой смеси в пылеулавливающих аппаратах, которые на чертеже не показаны.

Способ реализуется следующим образом. Раствор, который может содержать также полидисперсные частицы, подают в слой 8 через устройство для загрузки 9. Ожижающий агент (например, теплоноситель) подают в слой снизу через устройства 2, расположенные в горизонтальной поверхности 1, и сбоку через наклонную поверхность 3 патрубками, образующим нижний 5 и верхний 6 ярусы. Поступивший в псевдоожиженный слой 8 раствор в результате теплообмена в слое с нагретым инертным материалом сушится, образуя на поверхности инертного материала частицы и комки (агрегаты) различных размеров.

Под действием восходящих струй газового потока частицы материала распределяются по высоте слоя 8 в зависимости от их размеров: в нижней части формируется слой с преимущественным содержанием крупных частиц, а в верхней - с преимущественным содержанием мелких частиц. При этом статическое давление слоя уменьшается по высоте и в верхней его части, на уровне верхнего яруса 6, близко к давлению над слоем.

Частицы твердого материала или их комки, образующиеся на поверхности инертного материала в результате интенсивного турбулентного движения, скалываются с поверхности инертного материала и выносятся из слоя с отходящими газами. Прочность образовавшихся комков твердых частиц в результате упомянутого выше турбулетного движения инертных частиц уменьшается. Они разрушаются и в результате интенсивного движения теплоносителя в горизонтальном и вертикальном направлении выносятся из слоя в виде газопылевой смеси.

Кроме того, разные размеры инертных частиц позволяют создать значительную разность их скоростей по высоте аппарата и тем самым увеличить соударения частиц. Это позволяет интенсифицировать скалывание налипшего на инертных частицах твердых частиц, образующихся при сушке растворов, а также комков этих частиц с разрушением последних.

В результате стабилизируется гидродинамический режим псевдоожижения, что обеспечивает длительную устойчивую работу аппарата в целом в режиме непрерывного процесса.

В ряде случаев, особенно при необходимости выдерживать частицы в аппарате одинаковое время и при целесообразности ограничения тепло- и массообмена частиц с различной степенью обезвоживания (например, для уменьшения гидролиза карналлата или хлорида магния), процесс в описанном выше аппарате проводят с периодической загрузкой необезвоженного или полуобезвоженного и разовой выгрузкой обезвоженного продукта.

При обезвоживании влажных твердых частиц широкодисперного состава эти частицы подают на поверхность слоя 7, распределения их по поверхности последнего, например, с помощью забрасывателей различного типа. Если частицы подсушены или частично обезвожены в другом аппарате, то их можно подавать на поверхность слоя 7 и без распределения по его поверхности.

Как и в случае с сушкой растворов под действием восходящих струй газового потока, частицы обрабатываемого материала распределяются по высоте слоя 8 в зависимости от их размеров: в нижней части формируется слой с преимущественным содержанием крупных частиц, а в верхней - с преимущественным содержанием мелких частиц. Интенсивное турбулентное движение материала (особенно в нижней части слоя) приводит к уменьшению прочности и частичному разрушению комков.

После окончания термообработки частицы слоя выгружаются через устройство для выгрузки 10. Возможна также выгрузка через устройства, установленные у края нижней горизонтальной поверхности (газораспределительной решетки). Эти устройства широко известны и описаны, например, в работе Ю.Я. Каганович. Промышленное обезвоживание в кипящем слое. /Л., Химия, 1990 г., с. 97.

При этом подачу ожижающего агента через боковую поверхность постепенно уменьшают: вначале уменьшают вплоть до нуля подачу через верхний ярус 6, а затем и через нижний 5. Это обеспечивает быструю разгрузку материала без нарушения режима псевдоожижения слоя при перемещении его верхней поверхности 7 ниже уровня верхнего яруса 6, а затем и нижнего яруса 5.

Пример реализации способа. Пример приведен применительно к сушке раствора, основой которого является сульфат хрома.

В коническом аппарате с диаметром нижнего основания 220 мм, высотой 600 мм и углом раскрытия конуса 21oC проводили обезвоживание раствора сульфата хрома. Теплоноситель подавали в слой через нижнюю горизонтальную и боковую поверхности, причем через боковую поверхность теплоноситель вводили двумя ярусами на высоте 60 и 330 мм от нижнего основания. Подачу раствора производили с помощью пневматической форсунки, установленной на боковой поверхности аппарата. Размер частиц инертного материала находился в диапазоне 2-6 мм.

Температура газа на входе в аппарат 170oC, в слое 70-75oC. Скорость подачи газа (теплоносителя) регулировали таким образом, чтобы в пересчете на верхнее сечение конуса она составляла 2,0-2,5 м/с, т.е. была бы меньше скорости уноса из слоя мелких частиц инертного материала.

Таким образом, в слое реализуются условия для одновременного устойчивого псевдоожижения крупных частиц в нижней, а мелких в верхней части слоя. Это способствовало разрушению комков высушенного материала, образовавшихся на поверхности инертных частиц.

Выгрузку готового продукта осуществляли непрерывно, отдувая его из слоя вместе с отходящими газами, и отделяли его от последних в пылеулавливающих аппаратах.

При подаче через боковую поверхность 60% ожижающего агента, из которых 25% подавали в нижнюю зону, остальное - в верхнюю, режим соответствовал уменьшению пережога продукта в 2-3 раза. Содержание нерастворимых веществ в нем снизилось с 0,2 до 0,06% по массе.

При вводе струи из нижнего яруса под углом 30o к горизонтальной плоскости уменьшается с 4,5 до 1,2% количество крупнодисперсных агрегатов, образованных при сушке растворов, что увеличивает устойчивость псевдоожижения. Кроме того, эти агрегаты становятся менее прочными и легко разрушаются.

Одновременно за счет увеличения скорости теплоносителя, поступающего в аппарат, производительность последнего увеличилась на 25-50%, а за счет снижения комкования время непрерывной работы аппарата повысилась в 3-5 раз.

Предложенный способ, как следует из представленных материалов, обеспечивает выполнение поставленных задач.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОВЕДЕНИЯ ПРОЦЕССОВ В КИПЯЩЕМ СЛОЕ И АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2104768C1 |

| СПОСОБ СУШКИ ВЫСОКОВЛАЖНЫХ МАТЕРИАЛОВ В КОНУСНОМ СУШИЛЬНОМ АППАРАТЕ | 1992 |

|

RU2047349C1 |

| МНОГОКАМЕРНЫЙ АППАРАТ ДЛЯ ОБЕЗВОЖИВАНИЯ КАРНАЛЛИТА В КИПЯЩЕМ СЛОЕ | 1993 |

|

RU2094718C1 |

| Способ сушки псевдоожижением семян хлопчатника | 1990 |

|

SU1763828A1 |

| ГАЗОРАСПРЕДЕЛИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ АППАРАТОВ С ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 1995 |

|

RU2094112C1 |

| Аппарат для гранулирования порошкообразных материалов | 1982 |

|

SU1095979A1 |

| Сушильное устройство | 2020 |

|

RU2739960C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЫПУЧИХ ПРОДУКТОВ ИЗ ЖИДКИХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2457025C1 |

| Способ сушки в сушилке-грануляторе псевдоожиженного слоя | 1990 |

|

SU1780823A1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ КАРНАЛЛИТА В ТРЕХКАМЕРНОЙ ПЕЧИ КИПЯЩЕГО СЛОЯ И ТРЕХКАМЕРНАЯ ПЕЧЬ КИПЯЩЕГО СЛОЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2110742C1 |

Сущность изобретения: в способе обработки материала с широкодисперсным составом частиц в аппарате кипящего слоя с сужающимися книзу наклонными боковыми поверхностями, включающем загрузку и выгрузку материала, образование слоя обрабатываемого материала с нижней зоной крупных и верхней зоной мелких частиц, ограниченного горизонтальной поверхностью аппарата, его боковыми поверхностями (стенками) и верхней горизонтальной поверхностью самого слоя, струйную подачу ожижающего агента двумя потоками, один из которых подается через горизонтальную поверхность аппарата, а другой вводится через боковые стенки, образуя несколько ярусов струй на разной высоте, через боковые стенки аппарата вводят ожижающий агент в таком объеме, чтобы общее количество ожижающего агента, вводимого в слой через боковые стенки аппарата, составляло 15-90% от всего его количества, подаваемого в слой. В случае относительно малого расширения слоя по высоте через боковые поверхности вводят всего 15-50%, а при большом расширении по высоте - от 50 до 90% ожижающего агента, подавая с последнем случае струями в верхний ярус или ярусы 20-60% от всего количества ожижающего агента, вводимого в слой. Длину струй, подаваемых в слой через верхний ярус или ярусы, выбирают из соотношения lструи≤1/2(Dв-Dн), где lструи - длина струи; Dв - диаметр или ширина сечения аппарата на уровне верхней поверхности слоя, Dн - диаметр или ширина нижней поверхности аппарата. Возможна также подача ожижающего агента струями из нижнего яруса под острым углом к горизонтальной поверхности аппарата. При периодической выгрузке материала из низа слоя расход сжижающего агента, подаваемого через боковые поверхности, снижают, уменьшая его подачу и затем отключая поочередно сверху вниз ярусы по мере выгрузки материала. 4 з.п.ф-лы, 3 табл., 1 ил.

lструи ≤ 1/2 (Dв Dн,

где lструи длина струи;

Dв диаметр или ширина сечения аппарата на уровне верхней поверхности слоя;

Dн диаметр или ширина нижней поверхности аппарата.

| GB, патент, 1527021, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-02-20—Публикация

1993-01-21—Подача