СО

00

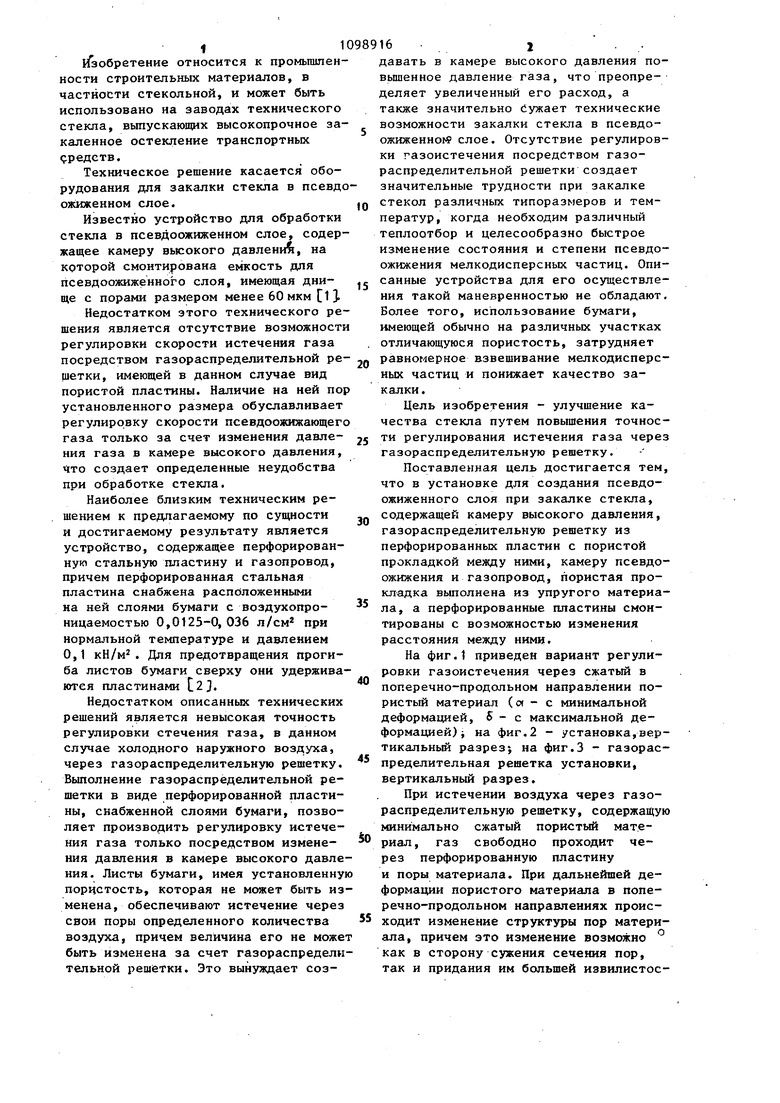

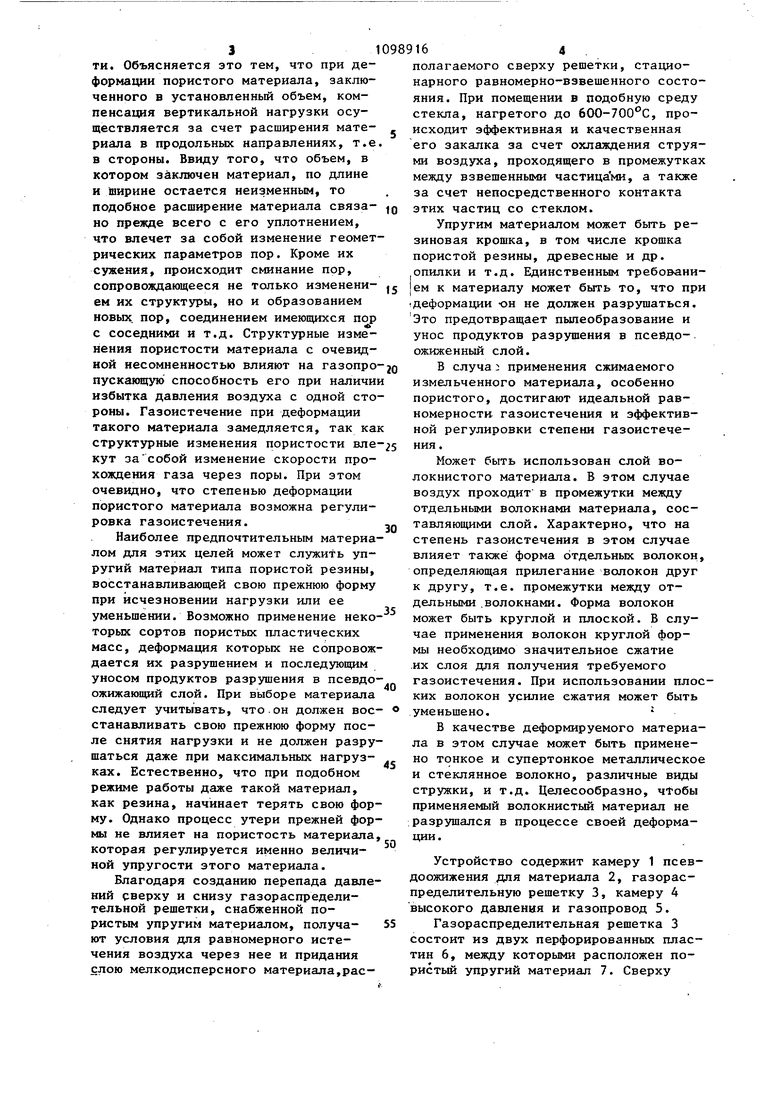

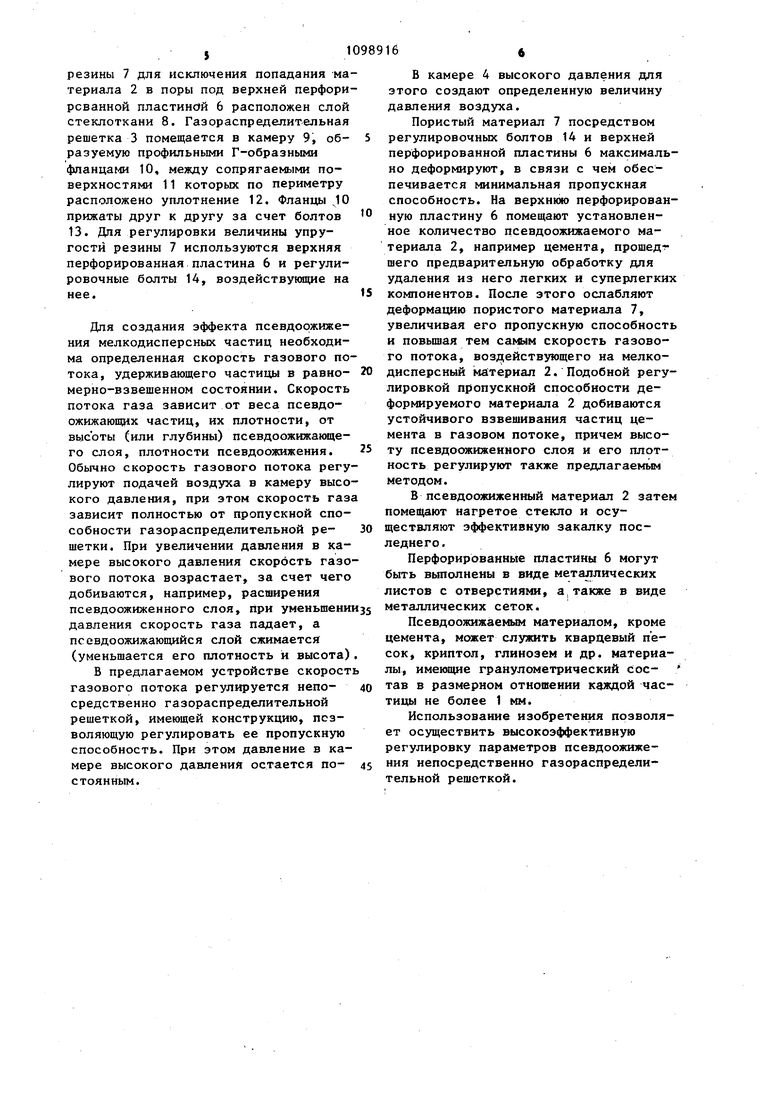

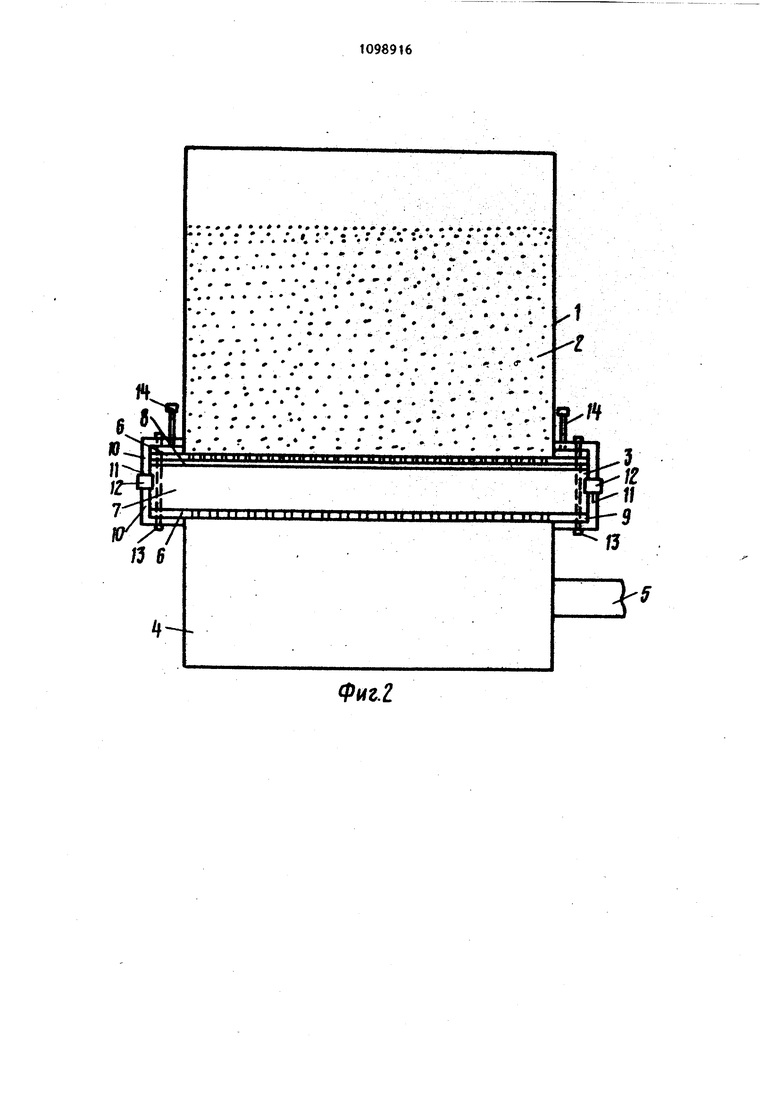

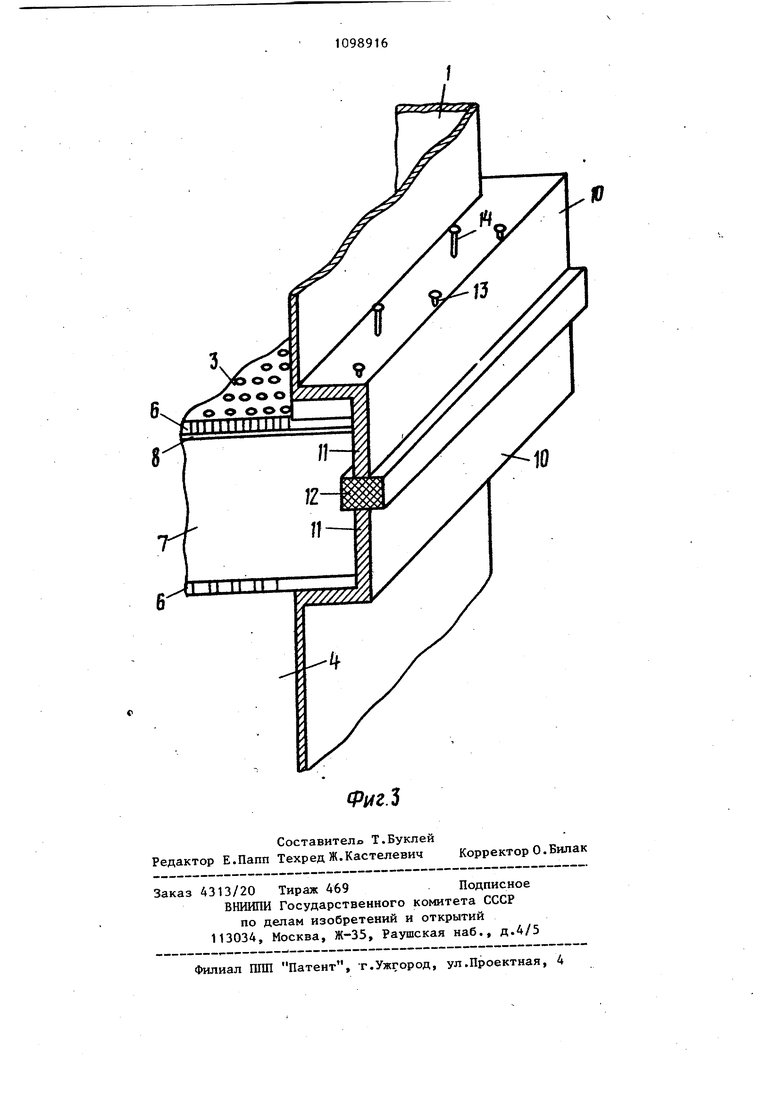

со 11 1Гзобретение относится к промышленности строительных материалов, в частности стекольной, и может быть использовано на заводах технического стекла, вьтускаю1Щ1х высокопрочное закаленное остекление транспортных «средств. Техническое решение касается оборудования для закалки стекла в псевдо ожиженном слое. Известно устройство для обработки стекла в псевдоожиженном слое, содержащее камеру высокого давлений, на которой смонтирована емкость для псевдоожиженного слоя, имеющая днище с порами размером менее 60 мкм 1 . Недостатком этого технического решения является отсутствие возможности регулировки скорости истечения газа посредством газораспределительной рещетки, имеющей в данном случае вид пористой пластины. Наличие на ней пор установленного размера обуславливает регулировку скорости псевдоожижающего газа только за счет изменения давлеНИН газа в камере высокого давления. Что создает определенные неудобства при обработке стекла. Наиболее близким техническим решением к предлагаемому по сущности и достигаемому результату является устройство, содержащее перфорированную стальную пластину и газопровод, причем перфорированная стальная пластина снабжена расположенными на ней слоями бумаги с воздухопроницаемостью 0,0125-0,036 л/см при нормальной температуре и давлением 0,1 кН/м. Для предотвращения прогиба листов бумаги сверху они удерживаются пластинами 1.2. Недостатком описанных технических решений является невысокая точность регулировки стечения газа, в данном случае холодного наружного воздуха, через газораспределительную решетку. Выполнение газораспределительной решетки в виде перфорированной пластины, снабженной слоями бумаги, позволяет производить регулировку истечения газа только посредством изменения давления в камере высокого давле ния. Листы бумаги, имея установленну пористость, которая не может быть из менена, обеспечивают истечение через свои поры определенного количества воздуха, причем величина его не може быть изменена за счет газораспредели тельной реш1етки. Это вынуждает соз16 ..I давать в камере высокого давления повьш енное давление газа, что преопределяет увеличенный его расход, а также значительно Сужает технические возможности закалки стекла в псевдоожиженног слое. Отсутствие регулировки газоистечения посредством газораспределительной решетки создает значительные трудности при закалке стекол различных типоразмеров и температур, когда необходим различный теплоотбор и целесообразно быстрое изменение состояния и степени псевдоожижения мелкодисперсных частиц. Описанные устройства для его осуществления такой маневренностью не обладают, Более того, использование бумаги, имеющей обычно на различных участках отличающуюся пористость, затрудняет равномерное взвешивание мелкодисперсных частиц и понижает качество закалки. Цель изобретения - улучшение качества стекла путем повышения точности регулирования истечения газа через газораспределительную решетку. Поставленная цель достигается тем, что в установке для создания псевдоожиженного слоя при закалке стекла, содержащей камеру высокого давления, газораспределительную решетку из перфорированных пластин с пористой прокладкой между ними, камеру псевдоожижения и газопровод, пористая прокл-адка выполнена из упругого материала, а перфорированные пластины смонтированы с возможностью изменения расстояния между ними. На фиг.1 приведен вариант регулировки газоистечения через сжатый в поперечно-продольном направлении пористый материал (я - с минимальной деформацией, 5 - с максимальной деформацией) ; на фиг.2 - установка,вертикальный разрез, на фиг.З - газораспределительная решетка установки, вертикальный разрез. При истечении воздуха через газораспределительную решетку, содержащую минимально сжатый пористый материал, газ свободно проходит через перфорированную пластину и поры материала. При дальнейшей деформации пористого материала в поперечно-продольном направлениях происходит изменение структуры пор материала, причем это изменение возможно как в сторону сужения сечения пор, так и придания им большей извилистоети. Объясняется это тем, что при деформахщи пористого материала, заключенного в установленный объем, компенсация вертикальной нагрузки осуществляется за счет расширения материала в продольных направлениях, т.е в стороны. Ввиду того, что объем, в котором заключен материал, по длине и ширине остается неизменным, то подобное расширение материала связано прежде всего с его уплотнением, что влечет за собой изменение геомет рических параметров пор. Кроме их сужения, происходит сминание пор, сопровождающееся не только изменением их структуры, но и образованием новых, пор, соединением имеюпцпсся пор с соседними и т.д. Структурные изменения пористости материала с очевидной несомненностью влияют на газопро пускающую способность его при наличи избытка давления воздуха с одной сто роны. Газоистечение при деформации такого материала замедляется, так ка структурные изменения пористости вле кут за собой изменение скорости прохождения газа через поры. При этом очевидно, что степенью деформации пористого материала возможна регулировка газоистечения. Наиболее предпочтительным материа лом для этих целей может служить упругий материал типа пористой резины, восстанавливающей свою прежнюю форму при исчезновении нагрузки или ее уменьшении. Возможно применение неко торых сортов пористых пластических масс, деформация которых не сопровож дается их разрушением и последующим уносом продуктов разрушения в псевдо ожижающий слой. При выборе материала следует учитывать, что он должен вое станавливать свою прежнюю форму после снятия нагрузки и не должен разру шаться даже при максимальных нагрузках. Естественно, что при подобном режиме работы даже такой материал, как резина, начинает терять свою фор му. Однако процесс утери прежней фор мы не влияет на пористость материала которая регулируется именно величиной упругости этого материала. Благодаря созданию перепада давле ний сверху и снизу газораспределительной решетки, снабженной пористым упругим материалом, получают условия для равномерного истечения воздуха через нее и придания слою мелкодисперсного материала,располагаемого сверху решетки, стационарного равномерно-взвешенного состояния. При помещении в подобную среду стекла, нагретого до бОО-ТОО С, происходит эффективная и качественная его закалка за счет охлаждения струями воздуха, проходящего в промежутках между взвешенными частицами, а также за счет непосредственного контакта этих частиц со стеклом. Упругим материалом может быть резиновая крошка, в том числе крошка пористой резины, древесные и др. Iопилки и т.д. Единственным требованием к материалу может быть то, что при деформации он не должен разрушаться. Это предотвращает пылеобразование и унос продуктов разрушения в псевдоожиженньщ слой. В случа: применения сжимаемого измельченного материала, особенно пористого, достигают идеальной равномерности газоистечения и эффективной регулировки степени газоистечения. Может быть использован слой волокнистого материала. В этом случае воздух проходит в промежутки между отдельными волокнами материала, составляющими слой. Характерно, что на степень газоистечения в этом случае влияет также форма отдельных волокон, определяющая прилегание волокон друг к другу, т.е. промежутки между отдельными .волокнами. Форма волокон может быть круглой и плоской. В случае применения волокон круглой формы необходимо значительное сжатие .их слоя для получения требуемого газоистечения. При использовании плоских волокон усилие сжатия может быть уменьшено. В качестве деформируемого материала в этом случае может быть применено тонкое и супертонкое металлическое и стеклянное волокно, различные виды стружки, и т.д. Целесообразно, чтобы применяемый волокнистый материал не разрушался в процессе своей деформации. Устройство содержит камеру 1 псевдоожижения для материала 2, газораспределительную решетку 3, камеру 4 высокого давления и газопровод 5. Газораспределительная решетка 3 состоит из двух перфорированных пластин 6, между которыми расположен пористый упругий материал 7. Сверху резины 7 для исключения попадания ма териала 2 в поры под верхней перфори рсванной пластиной 6 расположен слой стеклоткани 8. Газораспределительная решетка 3 помещается в камеру 9, образуемую профильными Г-образными фланцаГШ 10, между сопрягаемыми поверхностями 11 которых по периметру расположено уплотнение 12. Фланцы JО прижаты друг к другу за счет болтов 13. Для регулировки величины упругости резины 7 используются верхняя перфорированная пластина 6 и регулировочные болты 14, воздействующие на нее. Для создания эффекта псевдоржижения мелкодисперсных частиц необходима определенная скорость газового по тока, удерживающего частицы в равномерно-взвешенном состоянии. Скорость потока газа зависит от веса псевдоожижающих частиц, их плотности, от высоты (или глубины) псевдоожижающего слоя, плотности псевдоожижения. Обычно скорость газового потока регу лируют подачей воздуха в камеру высо кого давления, при этом скорость газ зависит полностью от пропускной способности газораспределительной решетки. При увеличении давления в камере высокого давления скорость газо вого потока возрастает, за счет чего добиваются, например, расширения псевдоожиженного слоя, при уменьшени давления скорость газа падает, а псевдоозкижающийся слой сжимается (уменьшается его плотность и высота) В предлагаемом устройстве скорост газового потока регулируется непосредственно газораспределительной решеткой, имеющей конструкцию, позволяющую регулировать ее пропускную способность. При этом давление в камере высокого давления остается постоянным. В камере 4 высокого давления для этого создают определенную величину давления воздуха. Пористый материал 7 посредством регулировочных болтов 14 и верхней перфорированной пластины 6 максимально деформируют, в связи с чем обеспечивается минимальная пропускная способность. На верхнюю перфорированную пластину 6 помещают установленное количество псевдоожижаемого материала 2, например цемента, прошед-г шего предварительную обработку для удаления из него легких и суперлегких компонентов. После этого ослабляют деформацию пористого материала 7, увеличивая его пропускную способность и повьш ая тем самым скорость газового потока, воздействующего на мелкодисперсный ма:териал 2. Подобной регулировкой пропускной способности деформируемого материала 2 добиваются устойчивого взвешивания частиц цемента в газовом потоке, причем высоту псевдоожиженного слоя и его плотность регулируют также предлагаемьм методом. В псевдоожиженный материал 2 затем помео ают нагретое стекло и осуществляют эффективную закалку последнего. Перфорированные пластины 6 могут быть выполнены в виде металлических листов с отверстиями, а также в виде металлических сеток. Псевдоожижаемым материалом, кроме цемента, может служить кварцевый песок j криптол, глинозем и др. материалы, имеющие гранулометрический docтав в размерном отношении каждой частицы не более 1 мм. Использование изобретения позволяет осуществить высокоэффективную регулировку параметров псевдоожижения непосредственно газораспределительной решеткой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Газораспределительная решетка | 1987 |

|

SU1479808A1 |

| Аппарат для проведения процессов в псевдоожиженном слое | 1981 |

|

SU980803A1 |

| РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ УГЛЕРОДНОГО МАТЕРИАЛА КАТАЛИТИЧЕСКИМ ПИРОЛИЗОМ УГЛЕВОДОРОДСОДЕРЖАЩИХ ГАЗОВ | 2005 |

|

RU2343188C2 |

| Установка для термообработки дисперсных материалов | 1982 |

|

SU1071903A1 |

| Аппарат для проведения процессов во взвешенном слое | 1982 |

|

SU1122351A1 |

| Установка для разделения мелкодисперсных материалов | 1990 |

|

SU1747198A1 |

| Камера кипящего слоя | 1978 |

|

SU734486A1 |

| Закалочно-испарительный аппарат | 1981 |

|

SU1032012A1 |

| Газораспределительное устройство | 1979 |

|

SU850199A1 |

| Аппарат кипящего слоя | 1980 |

|

SU894312A1 |

УСТАНОВКА ДЛЯ СОЗДАНИЯ ПСЕВДОШИЖЕННрГО СЛОЯ ПРИ ЗАКАЛКЕ СТЕКЛА, содержащая камеру высокого давления, газораспределительную решетку из перфорированных пластин с пористой прокладкой между ними, камеру псевдоожижения и газопровод, о тличающаяся тем, что, с целью улучшения качества стекла путем повьвпения точности регу лирования истечения газа через газораспределительную решетку, пористая прокладка выполнена из упругого материала, а перфорированные пластины смонтированы с возможностью изменения расстояния между ними.

сг

Фиг.1

Фиг,г

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| АБСОРБЦИОННО-ДИФФУЗИОННЫЙ ХОЛОДИЛЬНЫЙ АГРЕГАТ | 1990 |

|

RU2024802C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для создания псевдоожиженного слоя преимущественно при закалке стекла | 1977 |

|

SU919590A3 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1984-06-23—Публикация

1982-12-16—Подача