(5) ВАЛЬЦОВАЯ МЕЛЬНИЦА

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОРИЗОНТАЛЬНАЯ ВАЛКОВАЯ МЕЛЬНИЦА | 2012 |

|

RU2497594C1 |

| Устройство для тонкого измельчения и разделения материалов | 1976 |

|

SU706113A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛА | 1993 |

|

RU2067499C1 |

| Измельчитель хрупких материалов | 1990 |

|

SU1763006A1 |

| Дробилка-плющилка | 2024 |

|

RU2832667C1 |

| ГОРИЗОНТАЛЬНАЯ ВАЛКОВАЯ МЕЛЬНИЦА (ВАРИАНТЫ) | 2002 |

|

RU2279922C2 |

| Валковая мельница | 1980 |

|

SU880466A1 |

| Дробилка для измельчения металлической стружки | 1975 |

|

SU578099A1 |

| Линия для производства корма животным и птице | 1984 |

|

SU1165355A1 |

| Измельчитель | 1990 |

|

SU1759463A1 |

1

Изобретение относится к устройствам для измельчения мелкозернистых материалов, преимущественно зер.на, и может быть применено на животноводческих фермах и комбикормовых заводах, а также в других отраслях промышленности.

Известны устройства для измельчения материалов сжатием в валковых дробилках, состоящие из станины, парно работающих валков, вращающихся с различной скоростью, механизма привала-отвала медленно вращающегося валка, шарнирно опирающегося на буксы , и приводного устройства, содержащего электродвигатель и гибкие передачи tn.

Однако эти устройства громоздки, имеют малую удельную производительность и не приспособлены для плющений зерна.

Наиболее близким по технической сущности к.предложенному является вальцовая мельница, содержащая полый

цилиндрический корпус, установленный на роликовых опорах, эксцентрично расположенный валок, очистнойскребок, загрузочный и разгрузочный узлы 2.

Однако в известном устройстве материал подвергается многократному воздействию то валка, то-скребка с лопастями, что приводит к притиранию материала, разнодисперсности и

16 получению большого количества пылевидных частиц. Оно не обеспечивает качественного измельчения мелкодисперсных материалов, например зерна. Подводимая энергия расходуется на

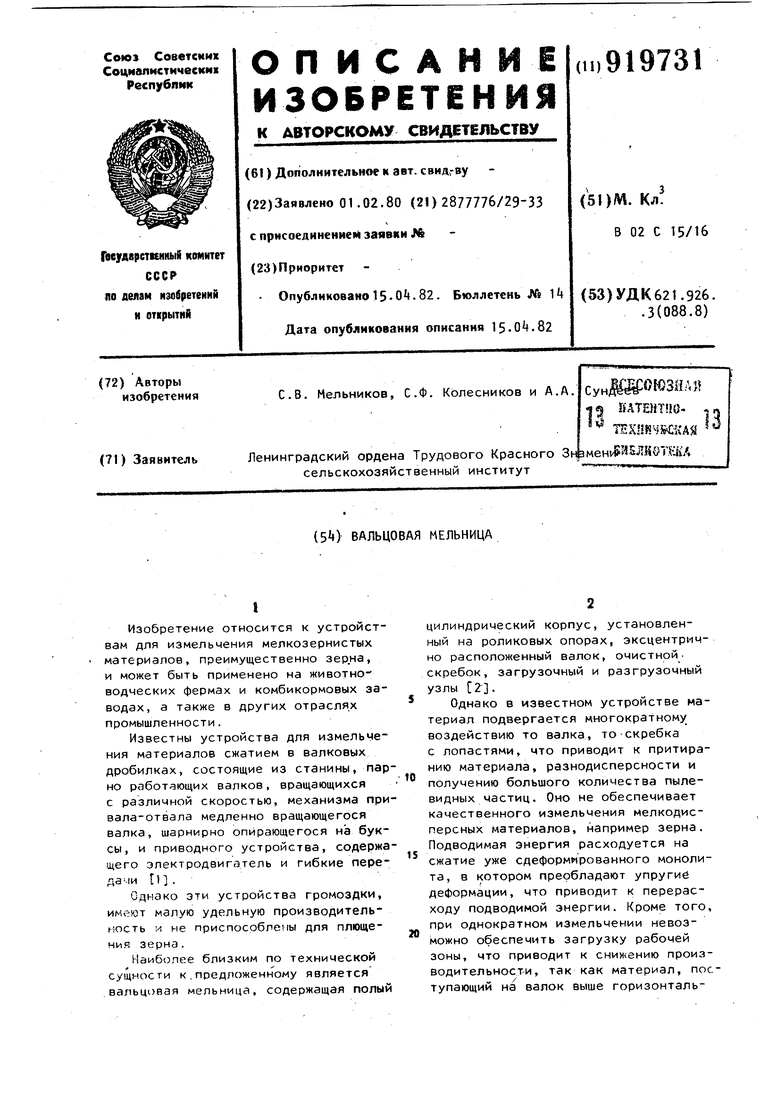

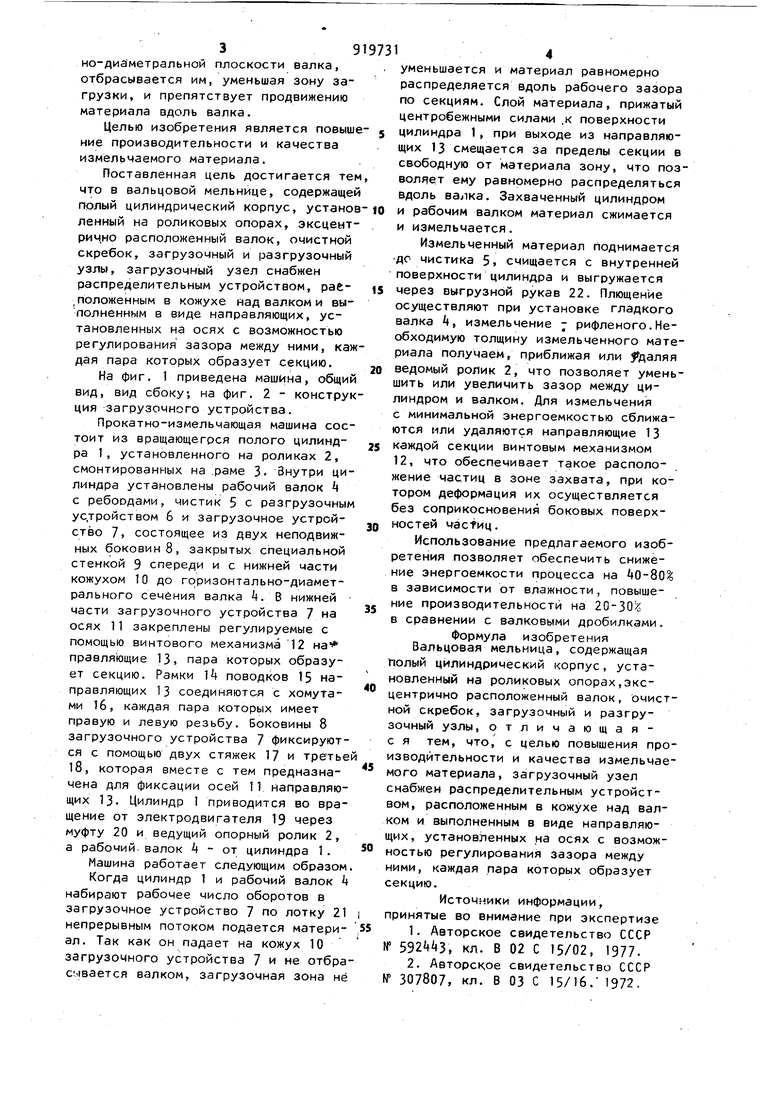

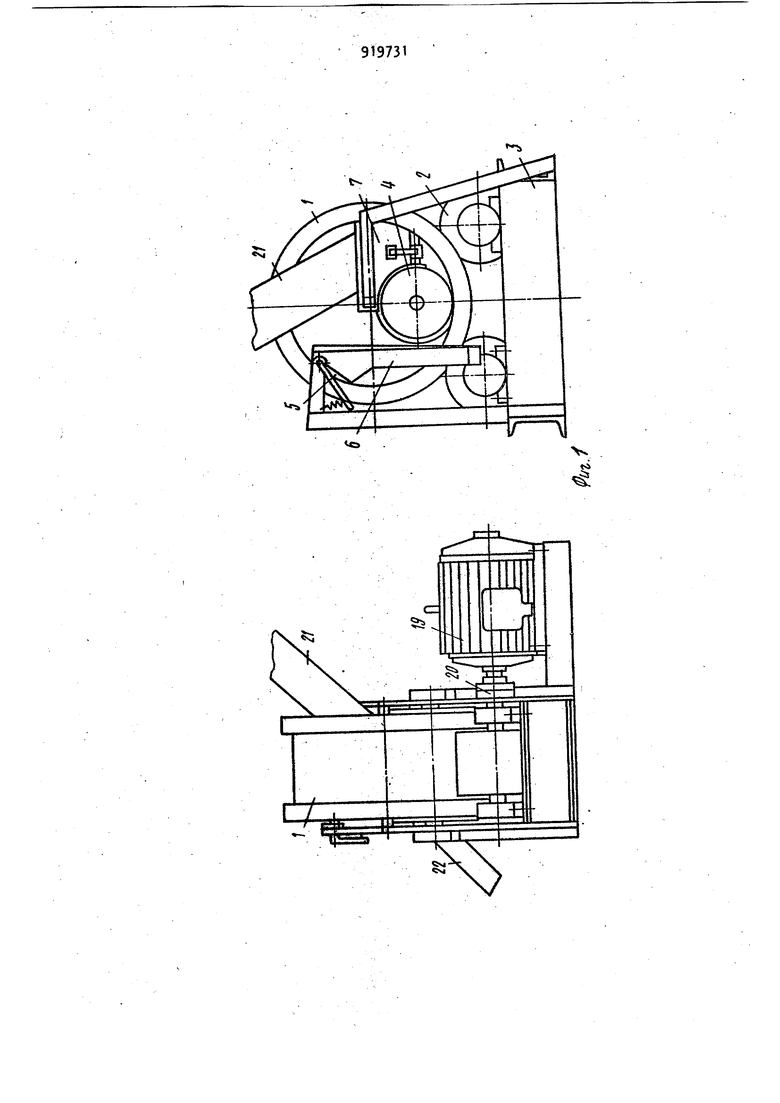

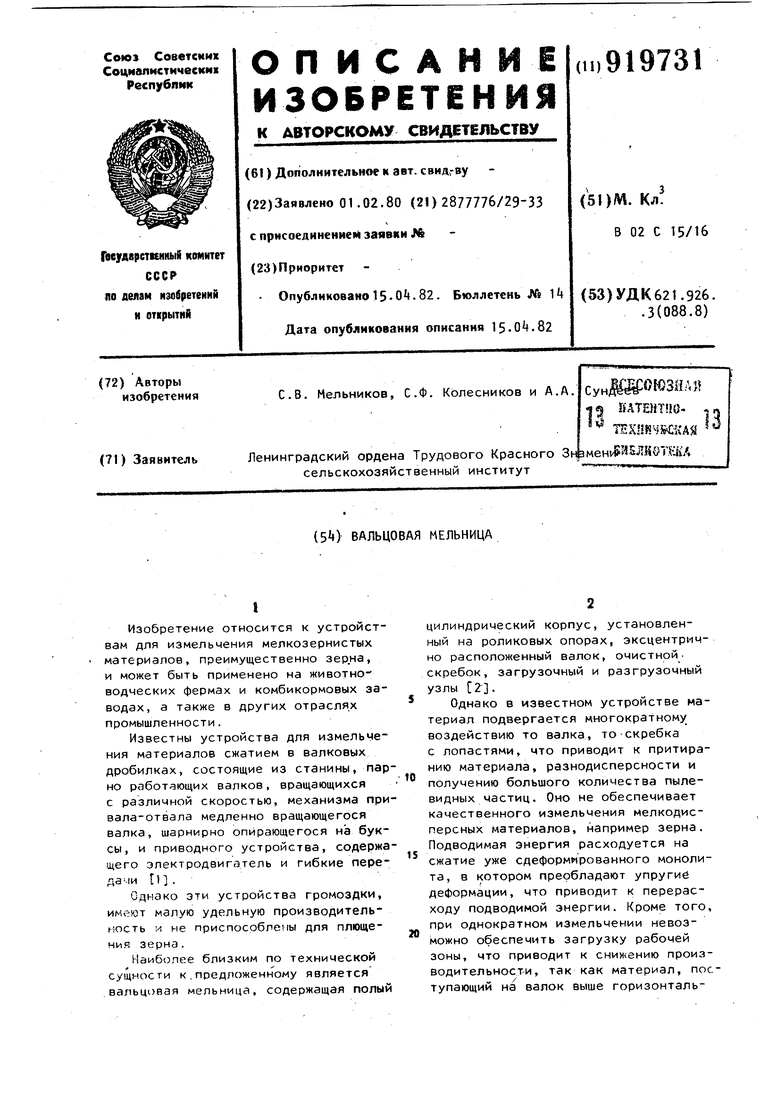

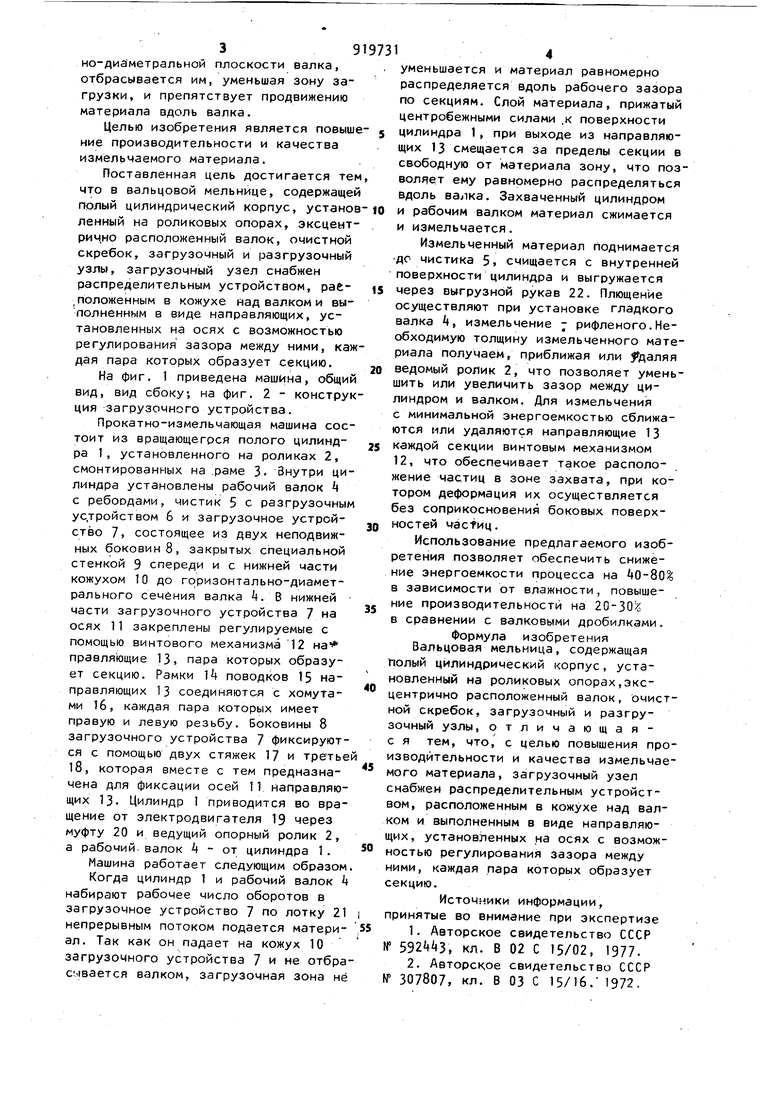

15 сжатие уже сдеформированного монолита, в котором преобладают упругие деформации, что приводит к перерасходу подводимой энергии. Кроме того, при однократном измельчении невоз20можно обеспечить загрузку рабочей зоны, что приводит к снижению производительности, так как материал, поступающий на валок выше горизонтально-диаметральной плоскости валка, отбрасывается им, уменьшая зону загрузки, и препятствует продвижению материала вдоль валка. Целью изобретения является повыш ние производительности и качества измельчаемого материала. Поставленная цель достигается те что в вальцовой мельнице, содержаще полый цилиндрический корпус, устано ленный на роликовых опорах, эксцент рицно расположенный валок, очистной скребок, загрузочный и разгрузочный узлы, загрузочный узел снабжен распределительным устройством, pafc, положенным в кожухе над валком и выполненным в виде направляющих, установленных на осях с возможностью регулирования зазора между ними, каж дая пара которых образует секцию. На фиг. 1 приведена машина, общий вид, вид сбоку; на фиг. 2 - конструк ция загрузочного устройства. Прокатно-измельчающая машина состоит из вращающегося полого цилиндpa 1, установленного на роликах 2, смонтированных на .раме 3- Внутри цилиндра установлены рабочий валок Ц с ребоодами, чистик 5 с разгрузочным устройством 6 и загрузочное устройство 7, состоящее из двух неподвижных боковин 8, закрытых специальной стенкой 9 спереди и с нижней части кожухом 10 до горизонтально-диаметрального сечения валка . В нижней части загрузочного устройства 7 на осях 11 закреплены регулируемые с помощью винтового механизма 12 на правляющие 13, пара которых образует секцию. Рамки k поводков 15 направляющих 13 соединяются с хомутами 16, каждая пара которых имеет правую и левую резьбу. Боковины 8 загрузочного устройства 7 фиксируются с помощью двух стяжек 17 и третье 18, которая вместе с тем предназначена для фиксации осей 11 направляющих 13. Цилиндр 1 приводится во вращение от электродвигателя 19 через муфту 20 и ведущий опорный ролик 2, а рабочий, валок 4 - от цилиндра 1. Машина работает следующим образом Когда цилиндр 1 и рабочий валок k набирают рабочее число оборотов в загрузочное устройство 7 по лотку 2 непрерывным потоком подается материал. Так как он падает на кожух 10 загрузочного устройства 7 и не отбра сывается валком, загрузочная зона не уменьшается и материал равномерно распределяется вдоль рабочего зазора по секциям. Слой материала, прижатый центробежными силами .к поверхности цилиндра 1, при выходе из направляющих 13 смещается за пределы секции в свободную от материала зону, что позволяет ему равномерно распределяться вдоль валка. Захваченный цилиндром и рабочим валком материал сжимается и измельчается. Измельченный материал гюднимается до чистика 5 счищается с внутренней поверхности цилиндра и выгружается через выгрузной рукав 22. Плющение осуществляют при установке гладкого валка 4, измельчение - рифленого.Необходимую толщину измельченного материала получаем, приближая или 5 даляя ведомый ролик 2, что позволяет уменьшить или увеличить зазор между цилиндром и валком. Для измельчени ч с минимальной энергоемкостью сближаются или удаляются направляющие 13 каждой секции винтовым механизмом 12, что обеспечивает такое расположение частиц в зоне захвата, при котором деформация их осуществляется без соприкосновения боковых поверхностей часРиц. Использование предлагаемого изобретения позволяет обеспечить снижение энергоемкости процесса на 40-80% в зависимости от влажности, повышение производительности на 20-30 в сравнении с валковыми дробилками. Формула изобретения Вальцовая мельница, содержащая Полый цилиндрический корпус, установленный на роликовых опорах,эксцентрично расположенный валок, очистной скребок, загрузочный и разгрузочный узлы, отличающая с я тем, что, с целью повышения производительности и качества измельчаемого материала, загрузочный узел снабжен распределительным устройством, расположенным в кожухе над валком и выполненным в виде направляющих, установленных на осях с возможностью регулирования зазора между ними, каждая пара которых образует секцию. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР ff 592443, кл. В 02 С 15/02, 1977. 2.Авторское свидетельство СССР № 307807, кл. В 03 С 15/16.- 1972.

«XJ

«fsi

Авторы

Даты

1982-04-15—Публикация

1980-02-01—Подача