(54) УСТРОЙСТВО ДЛЯ ТОНКОГО ИЗМЕЛЬЧЕНШ И РАЗДЕЛЕНИЯ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛА | 1993 |

|

RU2067499C1 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА | 2013 |

|

RU2612477C2 |

| КАТКОВО-ТАРЕЛЬЧАТАЯ МЕЛЬНИЦА | 2009 |

|

RU2395343C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА МУКИ И/ИЛИ КРУПКИ | 2012 |

|

RU2599837C2 |

| РАЗМОЛЬНО-СЕПАРИРУЮЩЕЕ УСТРОЙСТВО | 2002 |

|

RU2252076C2 |

| ИСТИРАЮЩАЯ МЕЛЬНИЦА | 2006 |

|

RU2374000C2 |

| Измельчитель | 1990 |

|

SU1759463A1 |

| БЫТОВОЙ ЭЛЕКТРОМЕХАНИЧЕСКИЙ ИЗМЕЛЬЧИТЕЛЬ ЗЕРНА И БЫТОВОЙ ЭЛЕКТРОМЕХАНИЧЕСКИЙ ПРОГРАММНО-УПРАВЛЯЕМЫЙ ИЗМЕЛЬЧИТЕЛЬ ЗЕРНА | 1992 |

|

RU2065767C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН В РЕЗИНОВЫЙ ПОРОШОК И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2465133C2 |

| Способ сухого тонкого измельчения твердых материалов | 1987 |

|

SU1473844A1 |

1

Изобретение касается устройства для тонкого измельчения и разделения материалов, предпочтительно массовых материалов, например цементного сырья, в вальцовой мельнице, включенной с сепаратором на рабочий цикл.

Известны машины для тонкого размельчения, в которых применяют наряду с обычными трубо-шаровыми и валковыми дробилками также вальцовые мельницы. Размельчение материалов в вальцовых мельницах происходит между двумя горизонтально расположенными валками аналогично валковой дробилке с последовательно включенными сепараторами в цикле. Оба валка вальцовой мельницы имеют при этом для получения хороших условий измельчения различные диаметры и во избежание образования агломерата работают с различными окружными скоростями валков. Выходящий из размольной щели валков помол направляется на последующую сепарацию через транспортные пути, такие как трубопроводы, желобы или спусковые лотки, механически или пневматически.

Известно устройство для тонкого измельчения и разделения материалов, содержащее вальцовую мельницу, воздушный сепаратор и циклоны 1.

Несмотря на то что использование вальцовой мельницы в измельчающих установках по сравнению с обычными трубо-щаровыми и валковыми дробилками более отражается на использовании энергии (меньщая затрата энергии), отмечаемое незначительное повышение производительности являетс-я неудовлетворительным. Вальцовые мельницы, а также трубо-щаровые и валковые дробилки в одном имеют недостаток, заключающийся в том, что недостаточно используется затраченная энергия. В частности, это относится ж кинетической энергии измельченного материала. Эта энергия дополнительно поступает, благодаря чему поступающий из мельницы помол собирается, потом при дополнительном расходе энергии загружается или подается в сепаратор. Этот

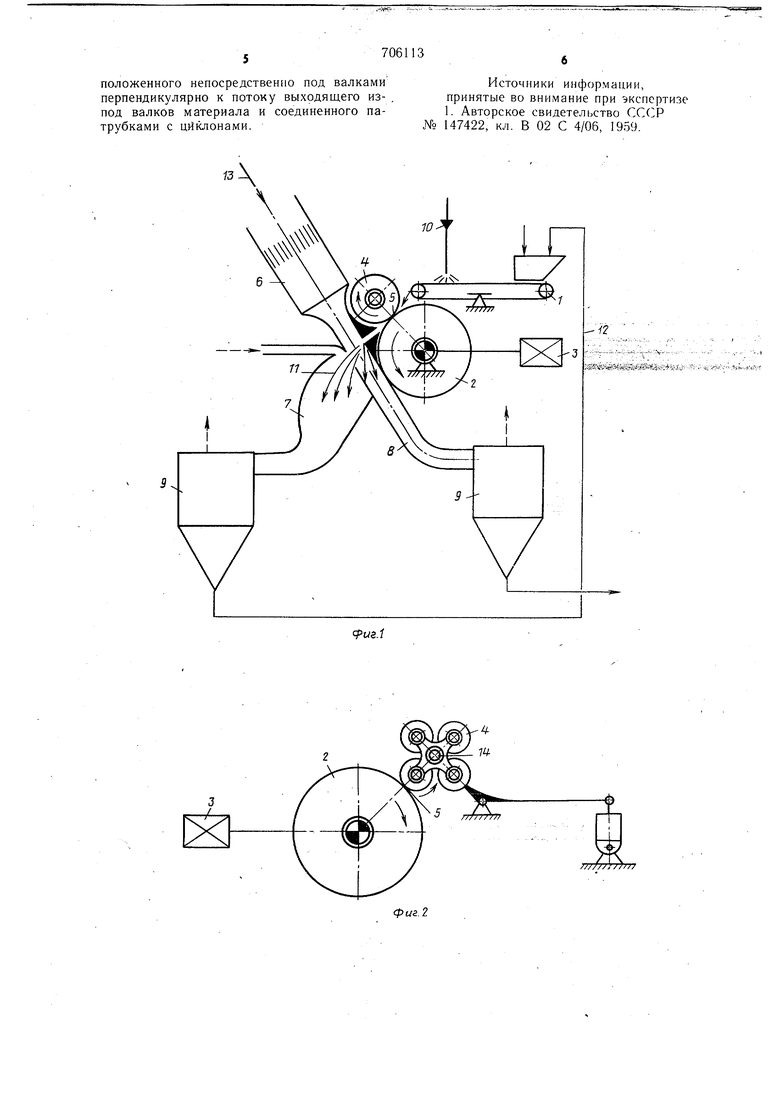

сепаратор необходим для загрузки помола уже дозированным и для обеспечения необходимой для процесса сепарации скорости и соответственно дисперсии в сепарационНОЙкамере. Также и tpaHcrropTHpOBTKa пбмола из мельницы сразу же в сепаратор может быть достигнута только за счет дополнительного расхода энергии. Целью изобретения является повышение производительности устройства при одновременном снижении энергозатрат. Для этого в предлагаемом устройстве для тонкого измельчения и разделения материалов сепаратор выполнен в виде сужающегося канала, расположенного непосредственно под валками перпендикулярно к потоку выходящего из-под валков материала и соединенного патрубками с циклонами. Благодаря такому выполнению вальцовой мельницы и сепаратора с поперечным обдувом достигается непосредственная загрузка поступающего из размольной щели вальцовой мельницы материала прямо в сепарационную камеру сепаратора, при этом валки одновременно выполняют функцию загрузочного устройства для сепаратора. Благодаря этому достигается экономия материала и энергии для загрузочного устройства на сепараторе. Экономятся также и материалы для транспортных путей между вальцовой мельницей и сепаратором и энергия для их работы. В результате снижения расхода материалов и энергии значительно улучшаются удельно параметры всей установки вальцовой мельницы. На фиг. 1 представлено предлагаемое устройство, причем потоки газа показаны сплощными линиями, а потоки материала - пунктирными линиями; на фиг. 2 - ведомые валки, вариант расположения; на фиг. 3 - ведомые валки, разделенные измельчающими плитами. Устройство содержит дозирующее приспособление 1, вальцовую мельницу с двумя валками, больший 2 из которых приводится двигателем 3, а меньший 4 ведется .приводным валком 2. Непосредственно под валками 2 и 4 расположен вертикально потоку выходящего из размольной щели 5 помола сужающийся канал сепаратора 6 с поперечным обдувом. Этот сепаратор соединен патрубками 7 и 8 с циклонами 9. Размельчаемый материал загружается дозирующим устройством 1 тонким слоем в размольную щель 5 между валками 2 и 4. Приводимый в движение с окружающей ско„ростью более 10 м/с валок 2 представляет собой размольную плиту, по которой работают валки 4. Диаметр валков 4 выполнен в соответствии с максимальным диаметром зериа размельчаемого материала. Ширина размольной щели 5 устанавливается в соответствии с требуемыми результатами размельчения материала и может быть изменена. Для эффективного разрушения образующегося в процессе загрузки в размольной щели 5 агломерата, вернее с целью предЬтвращения образования агломерата, подаются вспомогательные размалывающие средства 10. Уже при использовании естественной влаги материала твердость агломерата снижается. Размельченный материал с больщой скоростью выходит из щели 5 и отбрасывается валками 2 и 4 в сужающийся .канал потока сепаратора 6 поперечного обдува. Материал разделяется посредством устанавливающихся секций 11 на различные фракции зерна, точнее на готовый помол, идущий по патрубку 8, и на крупку, идущую по патрубку 7. Сепарация отдельных фракций зерна происходит в циклонах 9. Грубая фракция подается циклоном посредством механического или пневматического транспортера 12 снова в вальцовую мельницу. Для эффективной сушки размельченного материала сепаратор 6 поперечного обдува может работать также на горячем газе или на горячем отработанном газе 13. Измельчающий валок 4 изнащивается вследствие своего небольшого диаметра быстрее, чем валок 2 большего диаметра. Во избежание частого останова вальцовой мельницы для смены вышедшего из строя измельчаюшего валка 4 {см. фиг. 2) четыре одинаковые валка 4 с параллельными осями могут быть расположены в поворотном основании 14 (звездообразный приемник). Путем вращения этого основания (в данном случае на 90°) за несколько секунд производится смена измельчающих валков. В результате вышедщий из строя вследствие износа измельчающий валок 4 быстро и без больших затрат заменяется. На фиг. 3 показан вариант выполнения измельчающих валков вальцовой мельницы. При этом измельчающая плита приводного валка 2 разделяется бортом 15 на несколько расположенных одна за другой узких измельчающих плит. Ширина этих плит ориентируется при этом на диаметр измельчающих валков 4. Каждой из этих узких размалывающих плит могут быть подчинены один или несколько расположенных в поворотном основании 14 измельчающих вал-. ков 4. Формула изобретения Устройство для тонкого измельчения и разделения материалов, содержащее .вальцовую мельницу, воздушный сепаратор и циклоны, отличающееся тем, что, с целью повышения производительности, сепаратор выполнен в виде сужающегося канала, расположенного непосредственно под валками перпендикулярно к потоку выходящего из- , под валков материала и соединенного патрубками с циклонами.

/3

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 147422, кл. В 02 С 4/06, 1959.

Авторы

Даты

1979-12-30—Публикация

1976-08-04—Подача