(54) СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА ИЗМЕЛЬЧЕНИЯ РУДЫ ИЛИ ПРОДУКТОВ ОБОГАЩЕНИЯ

I

Й31обретение относится к оьбгащенкю руд и может быть использовано при флотационном и гравитащюнном методах обогащения руд, в частности, при обогащении на концентрацяон ных столах оловянных руд и руд редких ме , таллов.

Известен способ регулирования процесса юмельчения, в котором необходимая степень .. измельчения исходного продукта перед обогащением находится опытным путем: постепенным увеличением степени измельчения, проведением основных операций обогащения я снятием баланса, т.е.- оптимальную степень измельчення становится возможным определить только после проведения основного цикла ., обогащения 1.

Недостаток этого способа заключается в том, что при его реализации необходима мнотостадиальная схема обогащения с большим выходом циркулирующего промежуточного продукта, что приводит к дополнительным потерям полезного компонента.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ регулирования процесса нзмепьчения руды или продуктов обогащения, заключающийся в изменении степени по заданному содержанию полезного минерала. В известном способе определение необходимой степени измельчения и регул1фование процесса измельчения осуществляется непрерывным .отделением рудной пыли от раздробленной руды, концентрацией я обогащением указанной пыли до такой степени, при которой содержа-, ние полезного минерального компонента в концентрированном продукте соответствует заданной величине, а такж|г непрерывным кон- тролем и регулированием степени измельчения в соотБ ствии с: получаемыми анализами при обогащении рудной , что позволяет регулировать состав конечного концентрата 2).

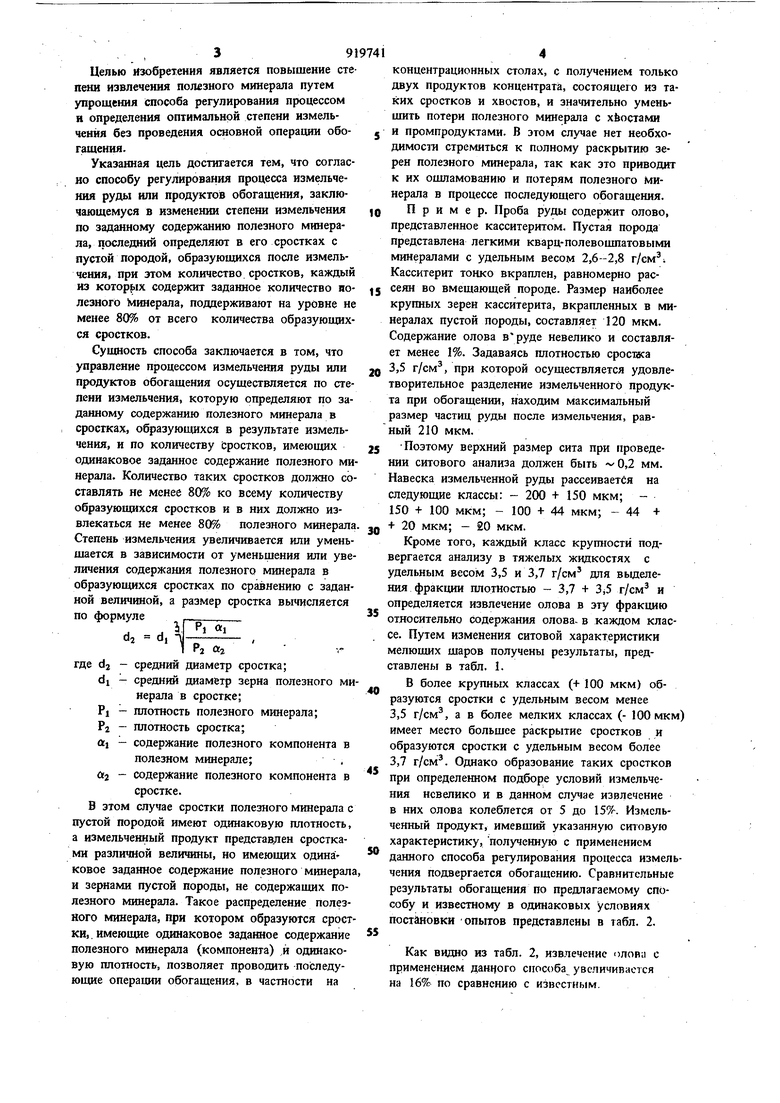

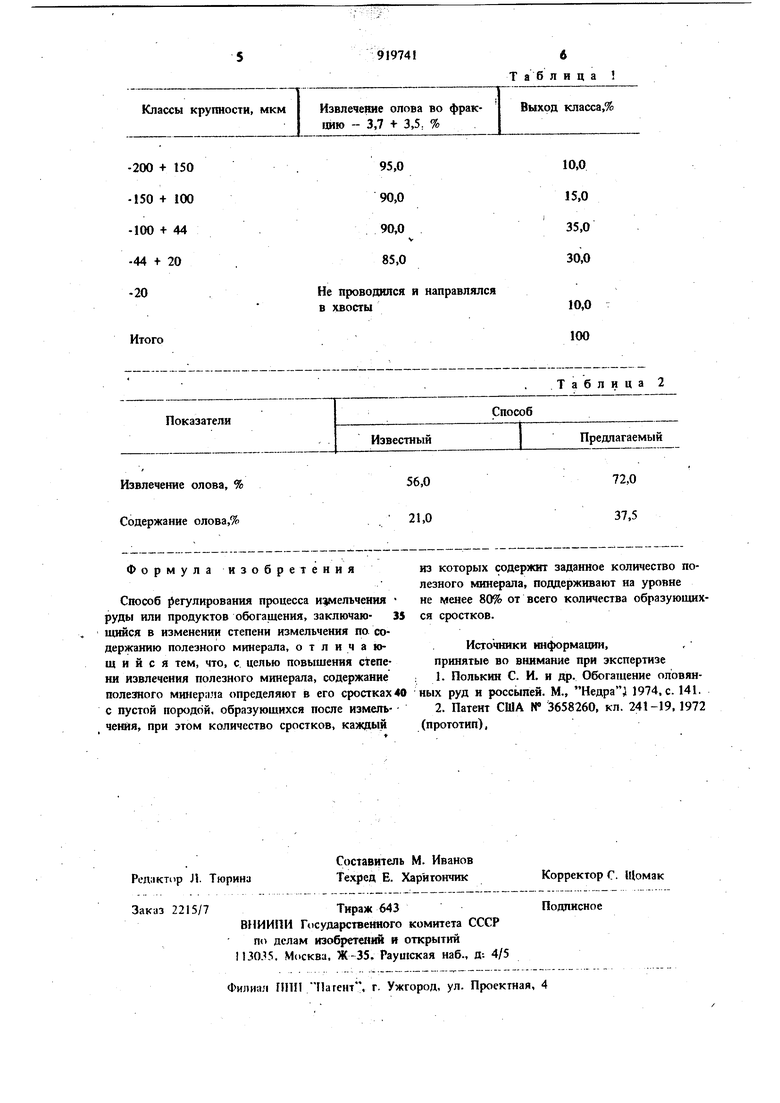

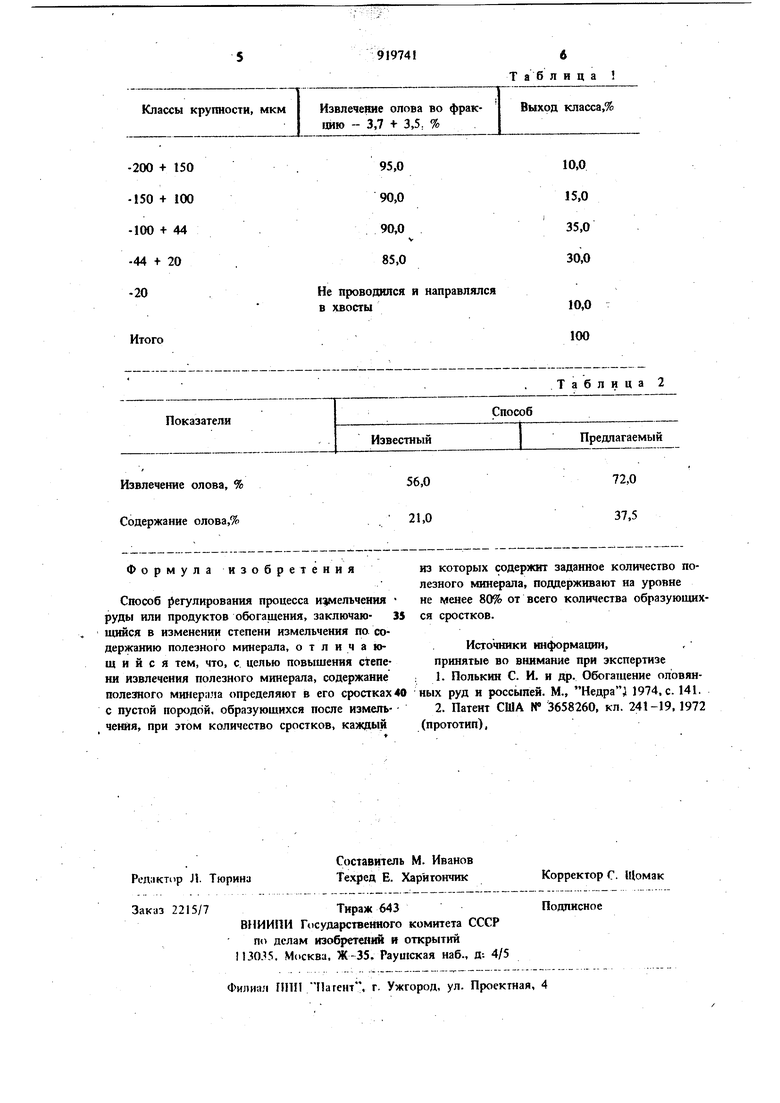

Недостаток этого способа состоит в том, JQ ЧТО дня определения оптимальной степени измельчения необходимо осзтцествить полный цикл обогащения отделяемой рудной пыли, что приводит к услоткяению способа и определенным трудностям при его использовании. 391 Целью изобретения является повышение ста пени извлечения полезного минерала путем упрощения способа регулирования процессом и определения оптимальной степени измельчения без проведения основной операции обогашения. Указанная цель достигается тем, что согласно способу регулирования процесса измельчеиия руды или продуктов обогащения, заключающемуся в изменении степени измельчения по заданному содержанию полезного минерала, последний определяют в его сростках с пустой породой, образующихся после измельчения, при этом количество сростков, каждый из KOTopfiix содержит заданное количество нолезиоГо Минерала, поддерживают на уровне не менее 80% от всего количества образующихся сростков. Сущность способа заключается в том, что управление процессом измельчения руды или продуктов обогащения осуществляется по степени измельчения, которую определяют по заданному содержанию полезного минерала в сростках, образующихся в результате измельчения, и по количеству Сростков, имеющих одинаковое заданное содержание полезного минерала. Количество таких сростков должно составлять не менее 80% ко всему количеству образующихся сростков и в них должно извлекаться не менее 80% полезного минерала Степень измельчения увеличивается или уменьщается в зависимости от умеиьщения или увеличения содержания полезного минерала в образующихся сростках по сравнению с заданной величиной, а размер сростка вычисляется по формуле d2 d, Pj Лг где d2 - средний диаметр сростка; di - средний диаметр зерна полезного ми нерала в сростке; PI - плотность полезного минерала; Р2 - плотность сростка; ttj - содержание полезного компонента в полезном минерале;, й2 - содержание полезного компонента в сростке. В зтом случае сростки полезного минерала с пустой породой имеют одинаковую плотность, а измельченный продукт представлен сростками различной величины, но имеющих одинаковое заданное содержание полезного минерала и зернами пустой породы, не содержащих полезного минерала. Такое распределение полезного минерала, при котором образуются срост ки, . имеющие одинаковое заданное содержание полезного минерала (компонента) , одинаковую плотность, позволяет проводить -последующие операции обогащения, в частности на концентрационных столах, с получением только двух продуктов концентрата, состоящего из таких сростков и хвостов, и значительно умеиьщить потери полезного минерала с хЬостами и промпродуктами. В этом случае нет иеобходимосга стремиться к полному раскрытию зерен полезного минерала, так как зто приводит к их ощламованию и потерям полезного минералз в процессе последующего обогащения. Пример. Проба руды содержит олово, представленное касситеритом. Пустая порода представлена легкими кварц-полевоцшатовыми минералами с удельным весом 2,6-2,8 г/см. Касситерит тонко вкраплен, равномерно рассеян во вмещающей породе. Размер наиболее крупных зерен касситерита, вкрапленных в мииералах пустой породы, составляет 120 мкм. Содержание олова в руде невелико и составляет менее 1%. Задаваясь плотностью сростаса 3,5 г/см, при которой осуществляется удовлетворительное разделение измельченного продукта при обогащении, находим максимальный размер частиц руды после измельчения, равный 210 мкм. Поэтому верхний размер сита при проведении ситового анализа должен быть - 0,2 мм. Навеска измельченной руды рассеивается на следующие классы: - 200 + 150 мкм; 150 + 100 мкм; - 100 + 44 мкм; - 44 + + 20 мкм; - 20 мкм. Кроме того, каждый класс крушюстй подвергается анализу в тяжелых жидкостях с удельным весом 3,5 и 3,7 г/см для вьщеления фракции плотностью - 3,7 + г/см и определяется извлечение олова в эту фракцию относительно содержания олова- в каждом классе. Путем изменения ситовой характеристики мелющих щаров получены результаты, представлены в табл. 1. В более крупных классах (+ 100 мкм) образуются сростки с удельным весом менее 3,5 г/см, а в более мелких классах (- 100 мкм) имеет место больщее раскрытие сростков и образуются сростки с удельным весом более 3,7 г/см. Однако образование таких сростков при определенном подборе условий измельчения невелико и в данном случае извлечение в них олова колеблется от 5 до 15%. Измельченный продукт, имевщий указанную ситовую характеристику, полученную с применением данного способа регулирования процесса измельчения подвергается обогащению. Сравнительные результаты обогащения по предлагаемому способу и известному в одинаковых условиях постановки опытов представлены в табл. 2. Как видно из табл. 2, извлечение олови с применением данного способа увеличивается на 16% по сравнению с известным.

Классы крупности, мкм

Извлечение олова во фракцию -- 3,7 + 3,5, %

Не проводился и направлялся в хвосты

Выход кпасса,%

10,0

95,0 15,0 90,0 90,0 35,0

V 30,0

85,0

10,0 100

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБОГАЩЕНИЯ ЖЕЛЕЗНЫХ РУД | 2004 |

|

RU2307710C2 |

| Способ флотации руд редких металлов и олова | 1989 |

|

SU1645024A1 |

| СПОСОБ ВЫБОРА ОПТИМАЛЬНЫХ ПАРАМЕТРОВ ПРОЦЕССА ИЗМЕЛЬЧЕНИЯ РУДЫ | 2010 |

|

RU2446016C2 |

| СПОСОБ ПУЛЬПОПОДГОТОВКИ К ФЛОТАЦИИ МАГНИТНОЙ ФРАКЦИИ ИЗ ПРОДУКТОВ ОБОГАЩЕНИЯ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ РУД, СОДЕРЖАЩИХ ФЕРРОМАГНИТНЫЕ МИНЕРАЛЫ ЖЕЛЕЗА И БЛАГОРОДНЫХ МЕТАЛЛОВ | 2008 |

|

RU2370316C1 |

| СПОСОБ ОБОГАЩЕНИЯ МЕТАЛЛИЧЕСКИХ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 1997 |

|

RU2130340C1 |

| Способ обогащения магнетитовых руд | 1990 |

|

SU1738361A1 |

| Способ управления процессом магнитного обогащения | 1985 |

|

SU1331561A1 |

| СПОСОБ ПЕРЕРАБОТКИ РУД | 2009 |

|

RU2413578C1 |

| СПОСОБ ОБОГАЩЕНИЯ РУД | 1994 |

|

RU2095152C1 |

| КОМПЛЕКСНОЕ СОЕДИНЕНИЕ ГИДРОКСАМОВОЙ КИСЛОТЫ И ГИДРОКСИДА МЕТАЛЛА, ЕГО ПРИГОТОВЛЕНИЕ И ПРИМЕНЕНИЕ | 2018 |

|

RU2782753C2 |

Формула изобретения

Способ регулирования процесса и:)мельчения руды или продуктов обогащения, заключаю- 35 щийся в изменении степени измельчения по содержанию полезного минерала, отличающийся тем, что, с целью повыщения степени извлечения полезного минерала, содержание полезного минерпла определяют в его сростках 40 с пустой породой, образующихся после измельчения, при этом количество сростков, каждый

Таблица 2

из которых содержит заданное количество полезного минерала, поддерживают на уровне не менее 80% от всего количества образующихся сростков.

Источники информации, принятые во внимание при экспертизе : 1. Полькин с. И. и др. Обогащение оловянных руд и россыпей. М., Недра) 1974, с. 141. 2. Патент США N 3658260, кл. 241-19, 1972 (прототип),

Авторы

Даты

1982-04-15—Публикация

1980-06-10—Подача