Изобретение относится к области обогащения полезных ископаемых и может быть использовано в черной металлургии на обогатительных фабриках, перерабатывающих магнетитовые руды.

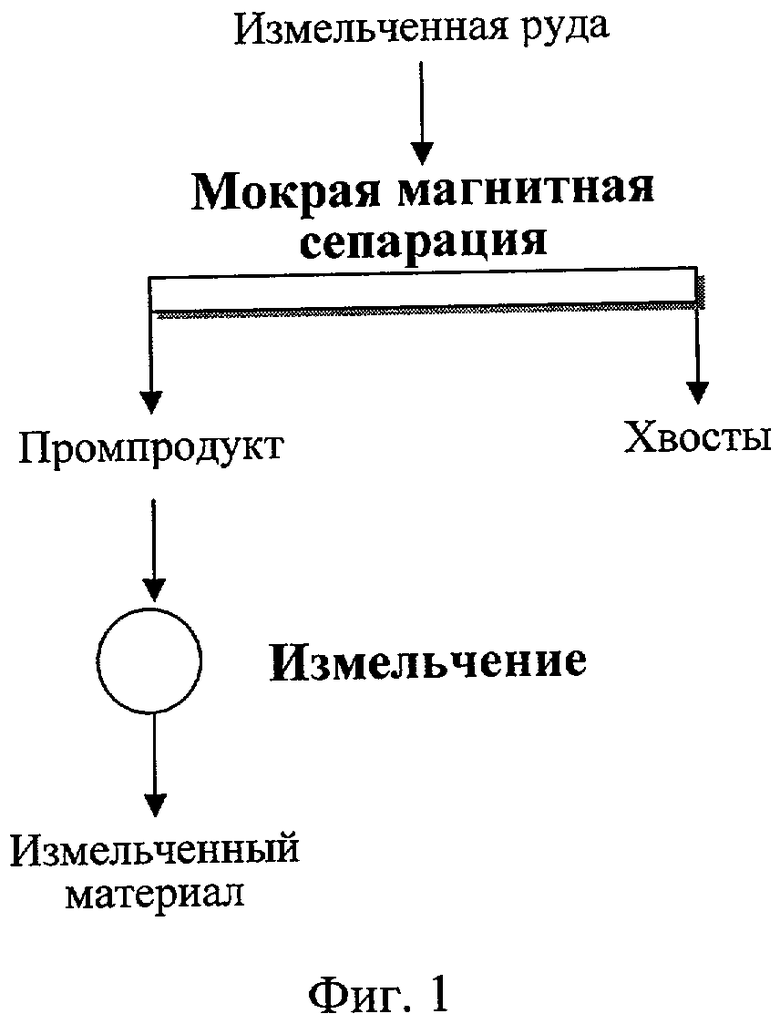

Известен способ обогащения железной руды, включающий измельчение в первой стадии, мокрую магнитную сепарацию измельченного материала и доизмельчение получаемого магнитного продукта магнитной сепарации во второй стадии измельчения [1, 2].

Недостатком известного способа обогащения является то, что магнитный продукт первой стадии мокрой магнитной сепарации в значительной степени засорен раскрытой пустой породой. Содержание раскрытой пустой породы в составе магнитного продукта достигает 15-25% [2, 3]. По известному способу промпродукт первой стадии мокрой магнитной сепарации направляют во вторую стадию измельчения. Переход уже раскрытой пустой породы в последующую стадию измельчения значительно снижает эффективность процесса измельчения. Соответственно, в такой же мере энергия мельницы расходуется нерационально.

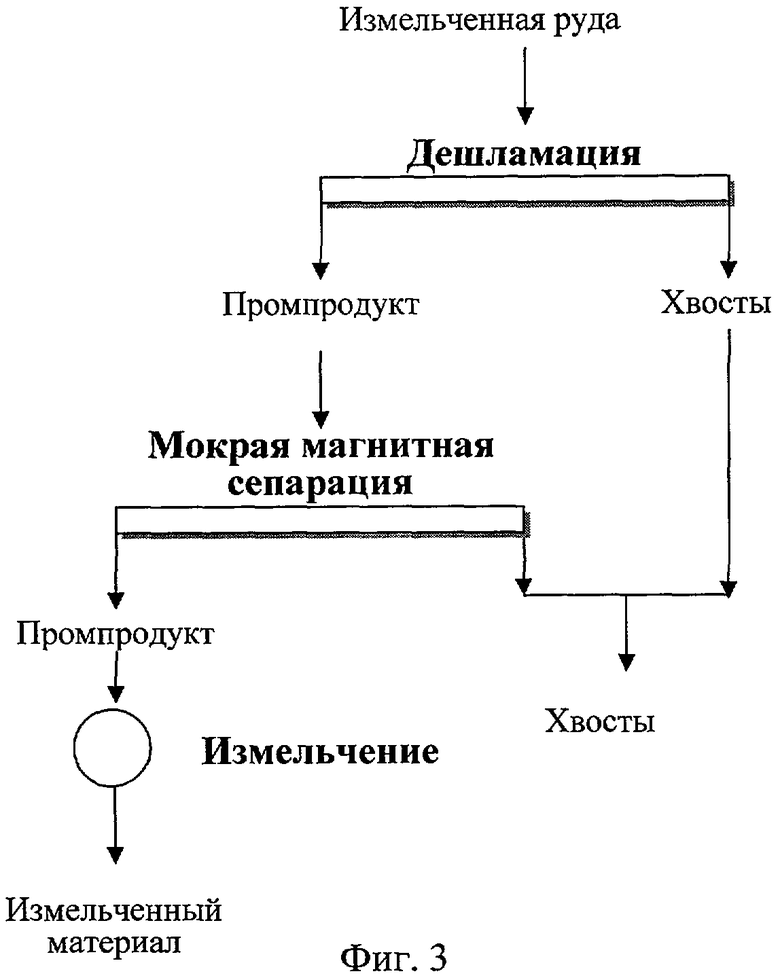

Известен также способ обогащения железной руды, направленный на повышение эффективности работы первой стадии мокрой магнитной сепарации, заключающийся в организации (дополнительной) предварительной операции дешламации перед операцией магнитной сепарации [2, 4].

Недостатком известного способа обогащения является то, что оборудование для дешламации требует дополнительных площадей и компоновочное решение связано с необходимостью перекачивания продуктов насосами.

Для обоих известных способов характерна высокая степень засорения магнитного продукта раскрытой пустой породой.

Высокая степень засорения магнитного продукта раскрытой пустой породой объясняется высоким содержанием раскрытой пустой породы в питании операции мокрой магнитной сепарации (до 50%), что обусловливает механический захват частиц раскрытой пустой породы магнитными прядями (флоккулами) магнитного материала. Таким образом, исходя из приведенных цифр, имеется следующее соотношение магнитной и немагнитной (раскрытой пустой породы) фаз в полученном магнитном продукте сепарации: 75-85% магнитных частиц осуществляют механический захват и удерживание 15-25% немагнитных частиц раскрытой пустой породы. Можно сделать вывод, что количество захваченного немагнитного материала относительно его содержания в питании операции магнитной сепарации определяется и соответствует количеству магнитной фазы. Другими словами, чем больше в питании мокрой магнитной сепарации магнитного материала, тем выше извлечение раскрытой пустой породы в магнитный продукт.

Отсюда следует, что необходимо изменить (уменьшить) количество магнитного материала в питании операции мокрой магнитной сепарации с целью изменения соотношения магнитного к немагнитному. Захват раскрытой пустой породы в магнитный продукт уменьшается пропорционально уменьшению доли магнитного материала (фазы) в питании операции. В технологическом плане это соответствует тому, что на операцию магнитной сепарации подают более бедное по содержанию железа питание, а в ходе магнитной сепарации происходит более интенсивный сброс пустой породы (хвостов).

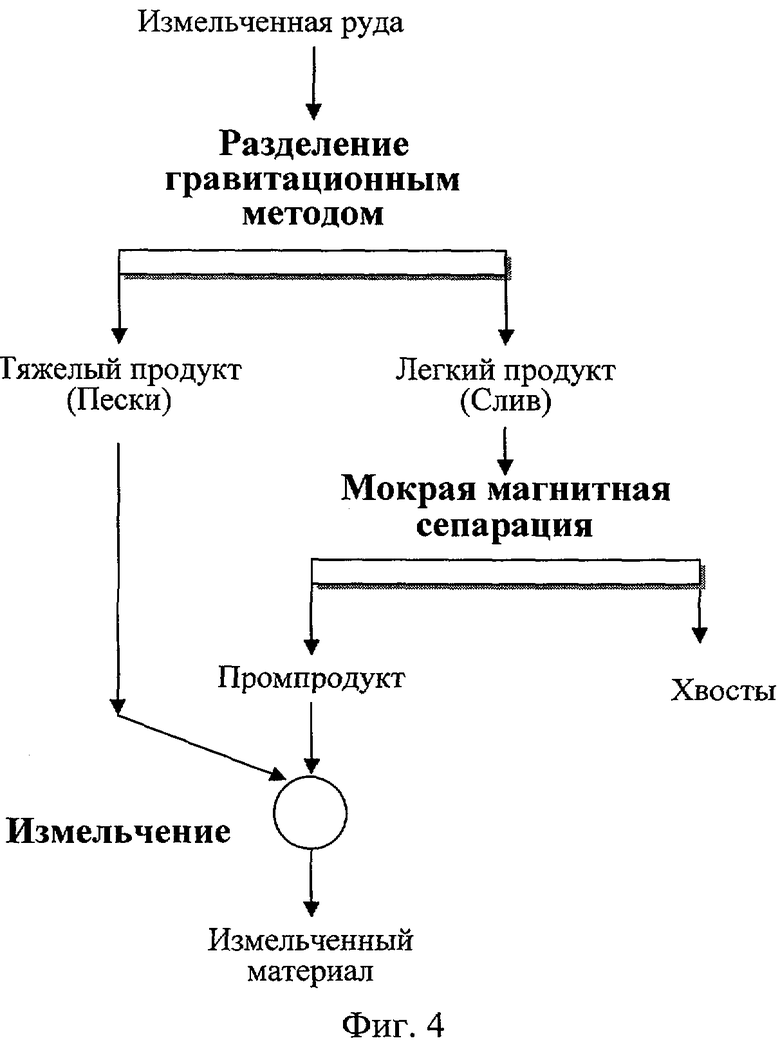

Для реализации этого подхода предложен способ обогащения железной руды, отличающийся тем, что измельченный в первой стадии материал подвергают предварительному разделению по удельной плотности с получением легкой и тяжелой фракций (продуктов) (например, одним из гравитационных методов), после чего тяжелую фракцию направляют непосредственно на дальнейшее измельчение и дораскрытие в мельницу второй стадии, в то время как легкую фракцию направляют в операцию мокрой магнитной сепарации, где большая часть поступающего материала, будучи немагнитной, сбрасывается в хвосты, при этом магнитную часть направляют на дальнейшее измельчение и дораскрытие в мельницу второй стадии.

Предлагаемый способ позволяет повысить эффективность работы первой стадии мокрой магнитной сепарации за счет направления в нее более бедного питания - легкого продукта предварительного разделения по удельной плотности. В результате количественного уменьшения магнитной фазы в питании операции магнитной сепарации значительно сокращается механический захват частиц пустой породы магнитными прядями и вынос их в магнитный продукт сепарации, при этом происходит более интенсивный сброс пустой породы в хвосты.

Таким образом, как следствие повышения эффективности работы первой стадии мокрой магнитной сепарации, предлагаемый способ обогащения железных руд позволяет повысить эффективность измельчения, благодаря сниженной подаче раскрытой пустой породы в питание операции измельчения второй стадии. Доля захватываемой в магнитный продукт раскрытой пустой породы может быть снижена таким образом в 2-4 раза. То есть доля ненужного балласта для операции измельчения второй стадии с 15-25% при этом может быть понижена до 10-5%.

Реализация последнего открывает возможности для соответствующего повышения производительности технологических линий на величину до 10-15%.

Целью изобретения является повышение удельной производительности барабанных мельниц и снижение энергоемкости процесса измельчения за счет уменьшения количества балластного материала (не требующего дальнейшего измельчения), направляемого в мельницу путем более эффективного сбрасывания раскрытой пустой породы в процессе первой стадии мокрой магнитной сепарации.

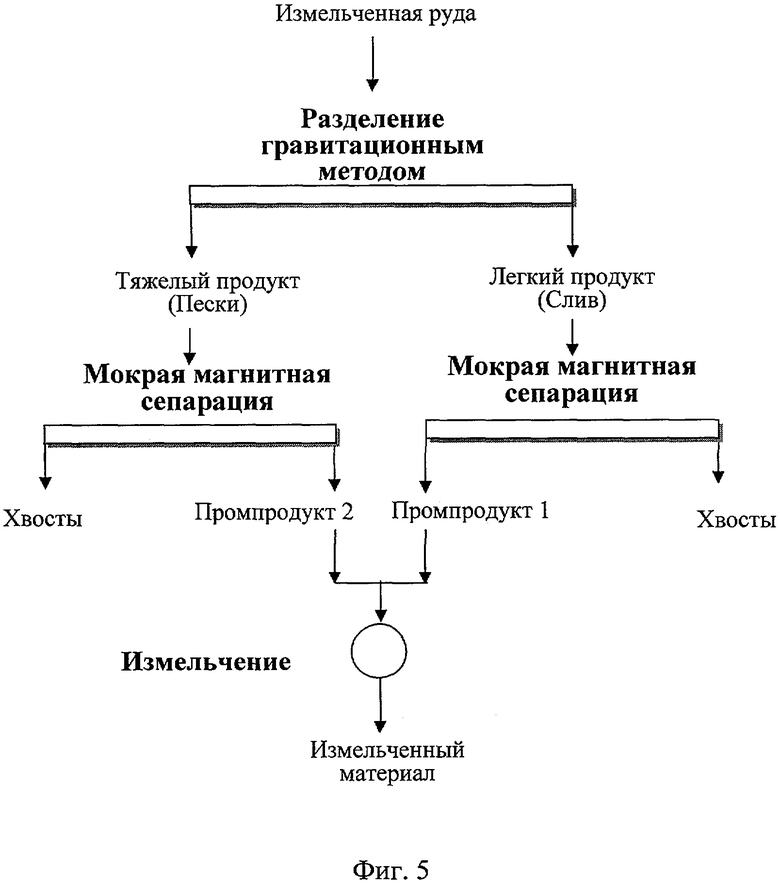

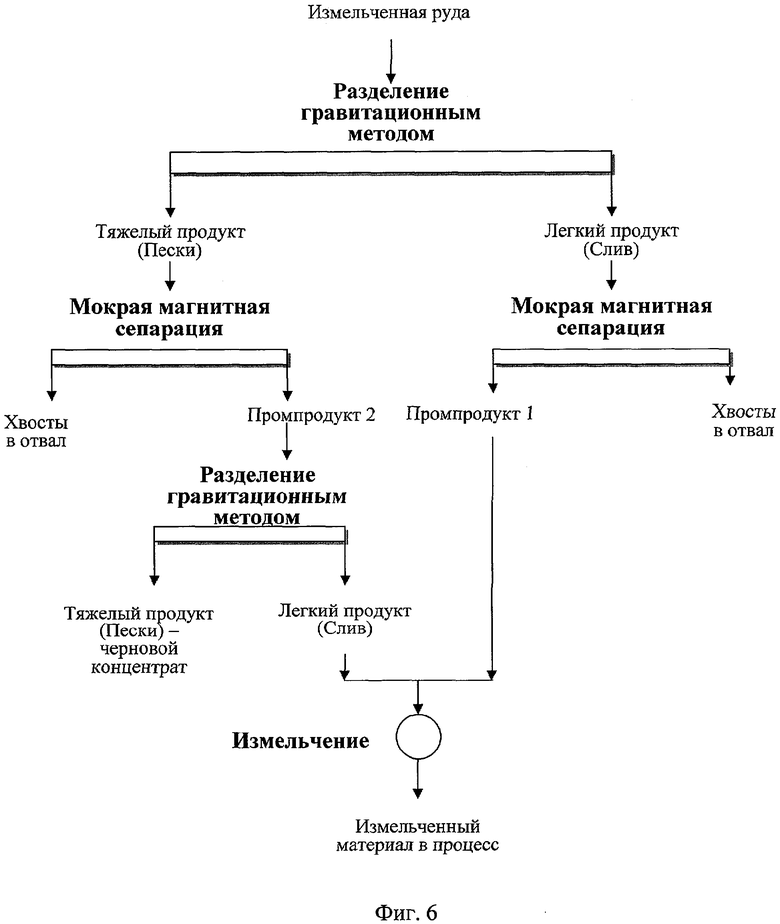

Это достигается тем, что в предлагаемом способе обогащения, включающем предварительное разделение пульпообразного измельченного материала, предназначенного для магнитной сепарации по удельной плотности, на тяжелый (песковый) продукт и легкий (сливной) продукт, в первую стадию мокрой магнитной сепарации подают предварительно обедненный продукт, представляющий собой смесь частиц раскрытой пустой породы, бедных и богатых рудно-породных сростков. Уменьшение количества магнитных частиц в питании ММС-1 изменяет соотношение магнитных и немагнитных частиц таким образом, что при магнитной флокуляции уменьшенное количество магнитных частиц увлекает с собой и меньшее количество немагнитных частиц, в то время как большая часть немагнитных частиц беспрепятственно уходит в хвосты (немагнитный продукт) сепарации. Другими словами, уменьшается извлечение раскрытой пустой породы в магнитный продукт сепарации путем механического захвата в магнитные пряди. Благодаря последнему обстоятельству, в барабанную мельницу второй стадии подают магнитный продукт, в меньшей степени засоренный раскрытой пустой породой. Кроме этого, тяжелый (песковый) продукт, представляющий собой смесь богатых рудно-породных сростков, частиц раскрытого рудного минерала и некоторого количества крупных частиц пустой породы, направляют непосредственно в процесс измельчения второй стадии (Фиг.4) либо при воздействии магнитного поля разделяют на немагнитную часть и магнитную. При этом немагнитную часть сбрасывают в отвальные хвосты, в то время как магнитную часть направляют в питание мельницы (Фиг.5) либо, в свою очередь, подвергают разделению гравитационным методом на легкую (богатые сростки) и тяжелую фракции (частицы раскрытого рудного минерала), после чего легкую фракцию направляют на доизмельчение в мельницу второй стадии, а тяжелую фракцию выводят из процесса в качестве грубого железного концентрата (Фиг.6).

Такое выполнение способа обогащения позволяет значительно повысить производительность измельчительного оборудования за счет снижения засорения измельчаемого материала (направляемого в мельницу) балластным материалом, не требующим измельчения и, таким образом, высвобождения дополнительных объемов для измельчения. Удельная производительность мельницы по готовому классу крупности при этом возрастает. Последнее является предпосылкой для увеличения нагрузки по исходному питанию. Удельное энергопотребление при этом снижается. Кроме этого, вывод части готового по степени раскрытия материала также позволяет избежать переизмельчения, что дает дополнительные эффекты (более эффективную работу всех последующих обогатительных операций, снижение потерь переизмельченного рудного минерала в отвальных хвостах, снижение энергозатрат на фильтрацию конечного концентрата).

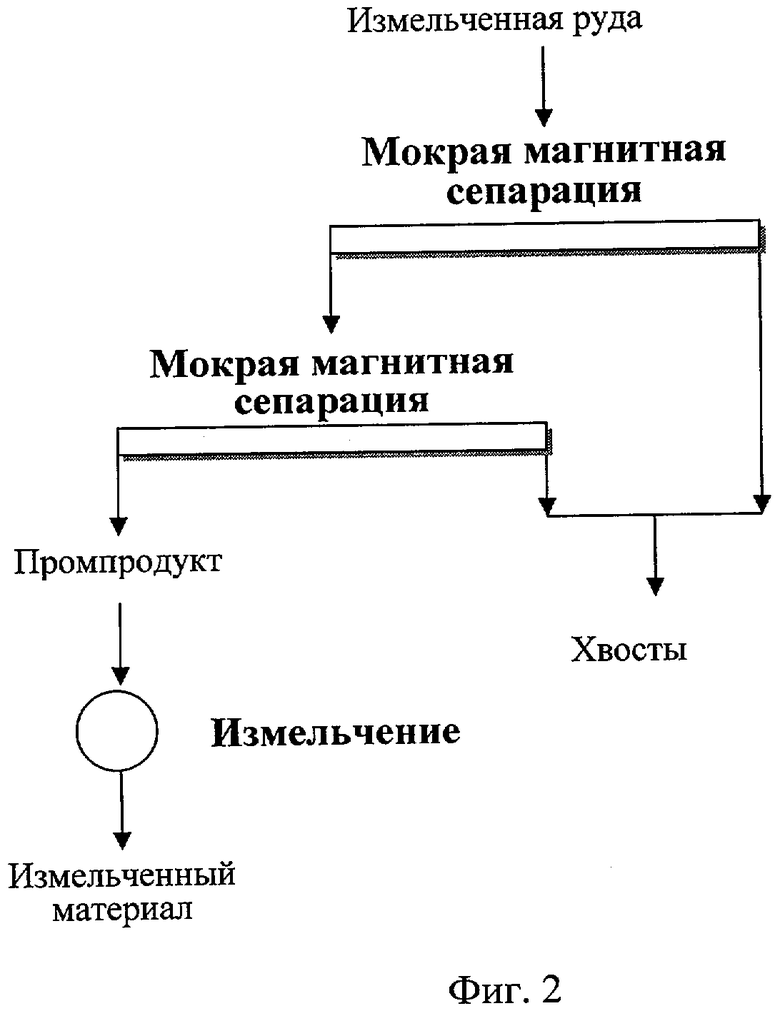

На Фиг.1-3 изображены известные способы обогащения железной руды. На Фиг.4-6 изображены варианты предлагаемого способа измельчения. На Фиг.4 изображен вариант предлагаемого способа по п.2. На Фиг.5 изображен вариант предлагаемого способа по п.4. На Фиг.6 изображен вариант предлагаемого способа по п.5.

Способ обогащения заключается в следующем.

Пульпообразный материал, предназначенный для первой стадии измельчения, подают в аппарат. В аппарате происходит разделение на фракцию с высокой плотностью и на фракцию с пониженной плотностью. При этом в легкий продукт вместе с частицами раскрытой пустой породой уходит часть наиболее легких сростковых частиц, а также тонкие частицы полезного минерала. Полученную тяжелую фракцию, состоящую преимущественно из богатых сростков и частиц раскрытого полезного минерала, перепускают, минуя магнитную сепарацию, непосредственно в операцию измельчения (Фиг.4) либо при воздействии магнитного поля разделяют на немагнитную часть и магнитную. При этом немагнитную часть сбрасывают в отвальные хвосты, в то время как магнитную часть направляют в питание мельницы (Фиг.5).

Таким образом, использование предлагаемого способа обогащения позволяет в 2-4 раза снизить долю захватываемой в магнитный продукт раскрытой пустой породы, тем самым понизить долю ненужного балласта для операции измельчения второй стадии с 15-25% до 10-5% и, следовательно, снизить энергоемкость процесса.

Информация, принятая во внимание при составлении заявки

1. Справочник по обогащению руд. Основные процессы. / Под ред. О.С.Богданова. 2-е изд. М., Недра, 1983, с.173.

2. Остапенко П.Е. Теория и практика обогащения магнетитовых руд. - М., Недра, 1985, с.173, с.84-87, с.106.

3. Николаенко В.П. Повышение качества концентратов на железорудных обогатительных фабриках: В сб. Обогащение руд черных металлов. / Под ред. Г.В.Губина. Выпуск 7, М., Недра, 1978, с.69.

4. Справочник по обогащению руд. Обогатительные фабрики. / Под ред. О.С.Богданова. 2-е изд. М., Недра, 1984, с.175.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МАГНИТНОЙ СЕПАРАЦИИ И МАГНИТНЫЙ СЕПАРАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2345840C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОБОГАЩЕНИЯ ЖЕЛЕЗНЫХ РУД | 2007 |

|

RU2324541C1 |

| СПОСОБ КОНТРОЛЯ И ОПТИМИЗАЦИИ РАБОТЫ МОКРОЙ МАГНИТНОЙ СЕПАРАЦИИ | 2006 |

|

RU2385773C2 |

| СПОСОБ СЕПАРАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2343983C2 |

| СПОСОБ ГРОХОЧЕНИЯ ЖЕЛЕЗНОЙ РУДЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2424858C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОЛЛЕКТИВНОГО КОНЦЕНТРАТА ИЗ ЖЕЛЕЗИСТЫХ КВАРЦИТОВ | 2012 |

|

RU2533792C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОЛЛЕКТИВНОГО КОНЦЕНТРАТА ИЗ СМЕШАННЫХ ТОНКОВКРАПЛЕННЫХ ЖЕЛЕЗНЫХ РУД | 2009 |

|

RU2388544C1 |

| Способ разделения руд, содержащих магнитные минералы | 1990 |

|

SU1747171A1 |

| СПОСОБ ОБОГАЩЕНИЯ И ПЕРЕРАБОТКИ ЖЕЛЕЗНЫХ РУД | 2015 |

|

RU2601884C1 |

| СПОСОБ ОБОГАЩЕНИЯ СЛАБОМАГНИТНЫХ ЖЕЛЕЗНЫХ РУД | 2022 |

|

RU2791755C1 |

Использование: обогащение полезных ископаемых, в частности магнетитовых руд. Позволяет снизить содержание балластного для процесса измельчения (т.е. не требующего измельчения) материала. Способ включает подачу пульпообразного материала, предназначенного для мокрой магнитной сепарации, в аппарат, где гравитационным методом происходит разделение на две фракции: легкую и тяжелую. Тяжелую фракцию направляют непосредственно на измельчение (объединяя с магнитным продуктом сепарации) либо при воздействии магнитного поля разделяют на немагнитную часть и магнитную. При этом немагнитную часть сбрасывают в отвальные хвосты, в то время как магнитную часть направляют в питание мельницы либо подвергают гравитационному разделению с получением тяжелого и легкого продуктов. Тяжелый продукт, состоящий из частиц раскрытого полезного минерала, выводят, минуя измельчение, в качестве грубого железного концентрата. Легкий продукт, состоящий из сростковых частиц, направляют в барабанную мельницу. 4 з.п. ф-лы, 6 ил.

| Справочник по обогащению руд | |||

| Обогатительные фабрики | |||

| /Под ред | |||

| О.С.Богданова | |||

| - М.: Недра, 1984, с.175 | |||

| Способ обогащения бурожелезняковых руд | 1987 |

|

SU1503881A1 |

| Способ магнитного обогащения магнетитовых и смешанных железных руд | 1990 |

|

SU1832055A1 |

| Способ обогащения железных руд | 1990 |

|

SU1755930A1 |

| Способ изготовления канализационных и т.п. труб | 1933 |

|

SU35082A1 |

| СПОСОБ ОБОГАЩЕНИЯ ЖЕЛЕЗНЫХ РУД | 1992 |

|

RU2028833C1 |

| СПОСОБ ОБОГАЩЕНИЯ ЖЕЛЕЗНЫХ РУД | 1995 |

|

RU2083291C1 |

Авторы

Даты

2007-10-10—Публикация

2004-07-20—Подача