Изобретение относится к технолог обогащения полезных ископаемых, премущественно сильномагнитных руд, и может быть использовано для контрол и управления процессом магнитного обогащения.

Цель изобретения - повышение точности управления за счет контроля степени раскрытия минеральных зерен

Сущность способа управления процессом магнитного обогащения заключается в том, что регулируют цикл измельчения по содержанию в концентрате нераскрытых минералов, при этом пробу концентрата разделяют в магнитных полях напряженностью 88-159 кА/м и 29,6-63,5 кА/м на магнитную, промежуточную и немагнитную фракции, магнитную фракцию рассеивают на надрешетный и подрешетный продукты, а содержание в концентрате нераскрытых минералов определяют по суммарному выходу промежуточной фракции и надрешетного продукта.

Экспериментально установлено, что разделение исходного материала в магнитном поле напряженностью 88-159 кА/м, а затем в магнитном поле напряженностью 29,6-63,5 кА/м создает условия для выделения этих фракций в максимально чистом виде.

Найденный интервал напряженности магнитного поля определен для спектра руд, для каждой разновидности руд свой интервал. Указанные пределы напряженности магнитного поля определяют область поиска режима магнитного разделения конкретной руды.

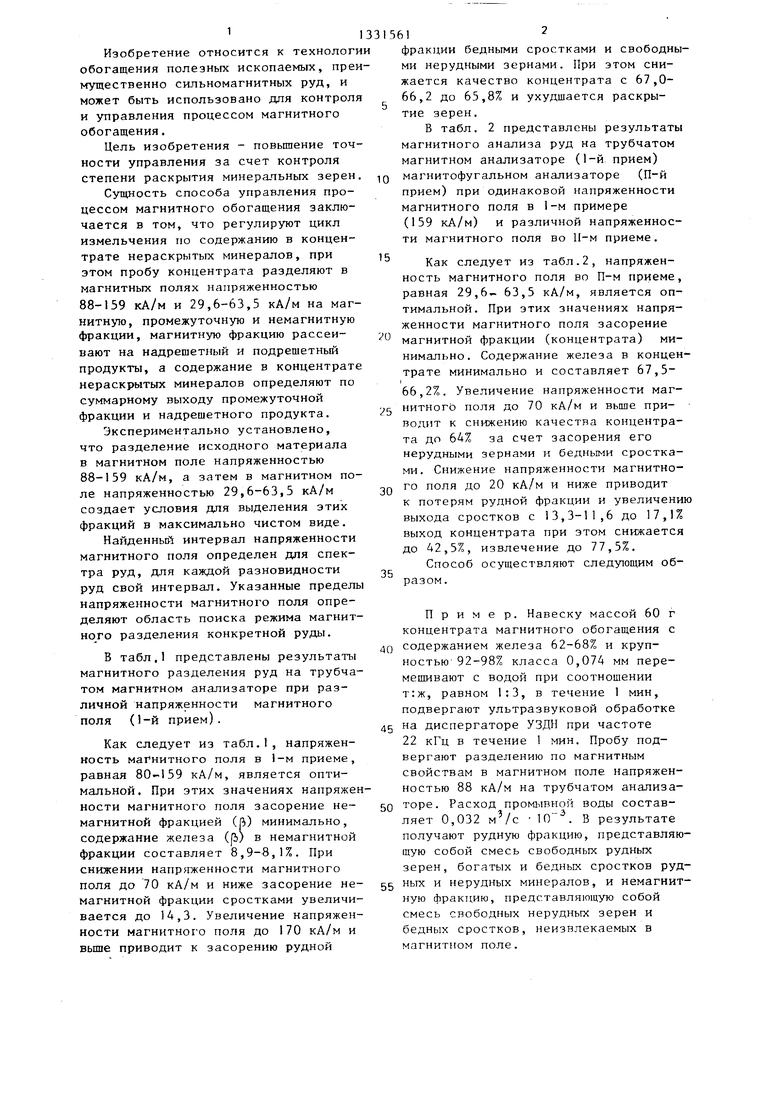

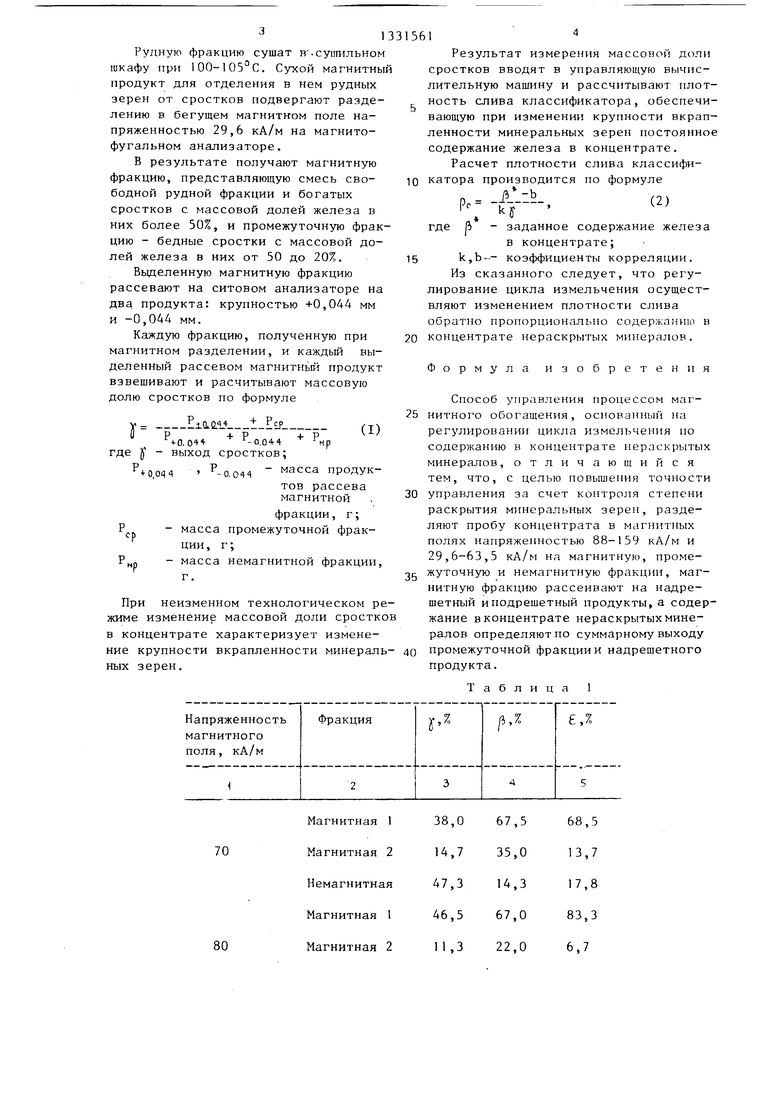

В табл , 1 представлены результаты магнитного разделения руд на трубчатом магнитном анализаторе при различной напряженности магнитного поля (1-й прием).

Как следует из табл.1, напряженность магнитного поля в 1-м приеме, равная 80-159 кА/м, является оптимальной. При этих значениях напряженности магнитного поля засорение немагнитной фракцией (ft) минимально, содержание железа (р) в немагнитной фракции составляет 8,9-3,1%. При снижении напряженности магнитного поля до 70 кА/м и ниже засорение немагнитной фракции сростками увеличивается до 1А,3. Увеличение напряженности магнитного поля до 170 кА/м и вьппе приводит к засорению рудной

фракции бедными сростками и свободными нерудными зернами. При этом снижается качество концентрата с 67,0- 66,2 до 65,8% и ухудшается раскрытие зерен.

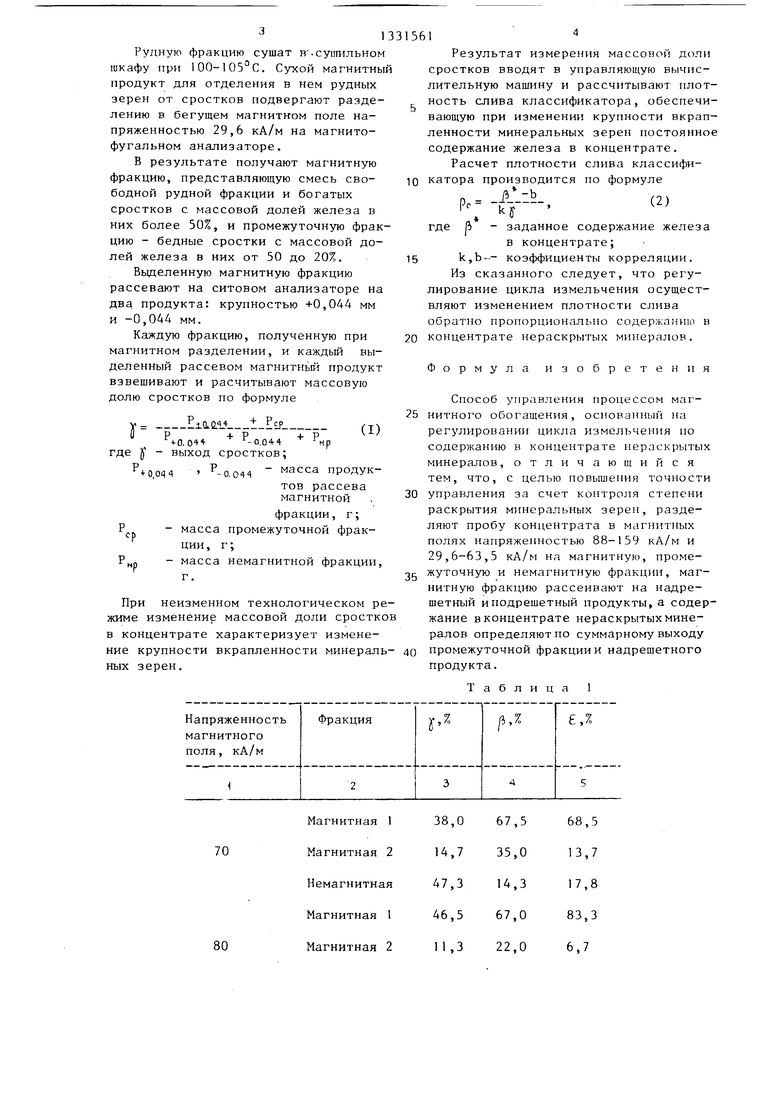

В табл. 2 представлены результаты магнитного анализа руд на трубчатом магнитном анализаторе (1-й прием) магнитофугальном анализаторе (П-й прием) при одинаковой напряженности магнитного поля в 1-м примере (159 кА/м) и различной напряженности магнитного поля во 11-м приеме.

Как следует из табл.2, напряженность магнитного поля во П-м приеме, равная 29,6- 63,5 кА/м, является оптимальной. При этих значениях напряженности магнитного поля засорение магнитной фракции (концентрата) минимально. Содержание железа в концентрате минимально и составляет 67,5- I

66,2%. Увеличение напряженности маг- нитного поля до 70 кА/м и вьопе приводит к снижению качества концентрата до 6А% за счет засорения его нерудными зернами и бедными сростками. Снижение напряженности магнитного поля до 20 кА/м и ниже приводит к потерям рудной фракции и увеличению выхода сростков с 13,3-11,6 до 17,1% выход концентрата при этом снижается до 42,5%, извлечение до 77,5%.

Способ осуществляют следующим образом.

Пример. Навеску массой 60 г концентрата магнитного обогащения с

содержанием железа 62-68% и крупностью 92-98% класса 0,074 мм перемешивают с водой при соотношении т:ж, равном 1:3, в течение 1 мин, подвергают ультразвуковой обработке

на диспергаторе УЗДП при частоте 22 кГц в течение 1 мин. Пробу подвергают разделению по магнитным свойствам в магнитном поле напряженностью 88 кА/м на трубчатом анализаторе. Расход промывной воды составляет 0,032 м/с 10 .В результате получают рудную фракцию, представляющую собой смесь свободных рудных зерен, богатых и бедных сростков рудных и нерудных минералов, и немагнитную фракцию, представляющую собой смесь свободных нерудных зерен и бедных сростков, неизвлекаемых в агнитном поле.

Рудную фракцию сушат в -суишльном шкафу при 100-105°С. Сухой магнитны продукт для отделения в нем рудных зерен от сростков подвергают разделению в бегущем магнитном поле напряженностью 29,6 кА/м на магнито- фугальном анализаторе.

В результате получают магнитную фракцию, представляющую смесь свободной рудной фракции и богатых сростков с массовой долей железа в них более 50%, и промежуточную фракцию - бедные сростки с массовой долей железа в них от 50 до 20%.

Выделенную магнитную фракцию рассевают на ситовом анализаторе на два продукта: крупностью +0,044 мм и -0,044 мм.

Каждую фракцию, полученную при магнитном разделении, и каждый выделенный рассевом магнитньй продукт взвешивают и расчитывают массовую долю сростков по формуле

(I)

..„l.Py

fl Р + Р + Р

Чо. -0.044 нр

где у - выход сростков;

+o, Р-0,044 масса продуктов рассева магнитной

фракции, г;

Р - масса промежуточной фракции, г;

Р„р - масса немагнитной фракции, г.

При неизменном технологическом режиме изменение массовой доли сростко в концентрате характеризует изменение крупности вкрапленности минеральных зерен.

0

Результат измерения массовой доли сростков вводят в управляющую вычислительную машину и рассчитывают плотность слива классификатора, обеспечивающую при изменении крупности вкрапленности минеральных зерен постоянное содержание железа в концентрате.

Расчет плотности слива классификатора производится по формуле

, (2)

PC где р

kf

5

0

- заданное содержание железа

в концентрате;

k,b-- коэффициенты корреляции. Из сказанного следует, что регулирование цикла измельчения осуществляют изменением плотности слива обратно пропорционально содержанию в концентрате нераскрытых минералов.

Формула изобретения

вСпособ управления процессом маг25 нитного обогащения, основанный на регулировании цикла измельчения но содержанию в концентрате нераскрытых минералов, отличающийся тем, что, с целью повьпления точности

30 управления за счет контроля степени раскрытия минеральных зерен, разделяют пробу концентрата в магнитных полях напряженностью 88-159 кА/м и 29,6-63,5 кА/м на магнитную, проме2g жуточную и немагнитную фракции, магнитную фракцию рассеивают на надре- щетный иподрещетный продукты,а содержание в концентрате нераскрытых минералов определяют по суммарному выходу

40 промежуточной фракции и надрешетного продукта.

Таблица 1

59

20 Магнитная 42,5

Немагнитная 17,1 29,6 Магнитная 46,3

Немагнитная 13,3 35 Магнитная 47,0

Немагнитная 12,6 50 Магнитная 47,6

Немагнитная 12,0 63,5 Магнитная 48,0

Немагнитная 11,6 70 Магнитная 51,0

Немагнитная 8,6

Исходная 59,6

Таблица2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом магнитного обогащения железных руд | 1985 |

|

SU1349793A1 |

| СПОСОБ МОКРОГО МАГНИТНОГО ОБОГАЩЕНИЯ МАГНЕТИТОВЫХ КВАРЦИТОВ | 2002 |

|

RU2232058C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОЛЛЕКТИВНОГО КОНЦЕНТРАТА ИЗ ЖЕЛЕЗИСТЫХ КВАРЦИТОВ | 2012 |

|

RU2533792C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОЛЛЕКТИВНОГО КОНЦЕНТРАТА ИЗ СМЕШАННЫХ ТОНКОВКРАПЛЕННЫХ ЖЕЛЕЗНЫХ РУД | 2009 |

|

RU2388544C1 |

| Способ комплексного обогащения редкометалльных руд | 2015 |

|

RU2606900C1 |

| СПОСОБ ОБОГАЩЕНИЯ ГЕМАТИТОВЫХ РУД | 2008 |

|

RU2370318C1 |

| СПОСОБ ОБОГАЩЕНИЯ ЖЕЛЕЗНЫХ РУД СЛОЖНОГО ВЕЩЕСТВЕННОГО СОСТАВА | 2010 |

|

RU2432207C1 |

| СПОСОБ ОБОГАЩЕНИЯ МАГНЕТИТОВЫХ РУД | 1998 |

|

RU2149699C1 |

| СПОСОБ ОБОГАЩЕНИЯ КОНЕЧНОГО МАГНЕТИТОВОГО КОНЦЕНТРАТА МОКРОЙ МАГНИТНОЙ СЕПАРАЦИИ ЖЕЛЕЗИСТЫХ КВАРЦИТОВ | 2004 |

|

RU2277439C1 |

| Способ разделения руд, содержащих магнитные минералы | 1990 |

|

SU1747171A1 |

Изобретение относится к технологии обогащения полезных ископаемых, предпочтительно сильномагнитных руд. Цель изобретения - повышение точности управления за счет контроля степе- )П1 раскрытия минеральных зерен. Ц1тол измельчения регулируют по содержанию я концентрате перекрытых минералов. При этом пробу концентрата разделяют в магнитных полях напряженностью 88 - 159 кА/м и 29,6-63,5 кА/м па магнитную, промежуточную и немагнитную фракции. Магнитную фракцию рассеивают на надрешетный и подрешетный продукты. По суммарному выходу промежуточной фракции и надрешетного продукта определяют содержание в концентрате нераскрытых минералов. Интервал напряженности магнитного поля определен для спектра руд, для каждой разновидности руд свой. Указанные пределы напряженности магнитного поля определяют область поиска режима магнитного разделения конкретной руды и создают условия для выделения указанных фракций в максимально чистом виде. 2 табл. (Л С

| Марюта А.Ы | |||

| Система автоматического управления секцией обогащения железных руд.-Горный журнал, 1975, № В, с.129 | |||

| Способ управления секцией магнитного обогащения | 1980 |

|

SU963563A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1987-08-23—Публикация

1985-11-04—Подача