(5) СПОСОБ ПОЛУЧЕНИЯ ПЛОТНОГО ОГНЕУПОРНОГО МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Бетонная смесь | 1980 |

|

SU937423A1 |

| Огнеупорная масса | 1985 |

|

SU1411318A1 |

| Огнеупорная масса | 1974 |

|

SU489743A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОГЛИНОЗЕМИСТОГО ЦЕМЕНТА ДЛЯ НЕФОРМОВАННЫХ ОГНЕУПОРНЫХ БЕТОНОВ | 2023 |

|

RU2818252C1 |

| Способ изготовления огнеупорных теплоизоляционных порошков | 1982 |

|

SU1188147A1 |

| БЕТОН ДЛЯ ЛОВУШКИ РАСПЛАВА АКТИВНОЙ ЗОНЫ АТОМНОГО РЕАКТОРА | 2002 |

|

RU2214980C1 |

| ЦЕМЕНТНАЯ СЫРЬЕВАЯ СМЕСЬ, СПОСОБ ИЗГОТОВЛЕНИЯ ПОРТЛАНДЦЕМЕНТА С ПОНИЖЕННОЙ УСАДКОЙ ИЗ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА, ПОЛУЧЕННОГО ПУТЕМ ОБЖИГА ДО СПЕКАНИЯ УКАЗАННОЙ СЫРЬЕВОЙ СМЕСИ, И СПОСОБ ПРИГОТОВЛЕНИЯ ЦЕМЕНТИРУЮЩЕГО МАТЕРИАЛА ДЛЯ РЕМОНТА БЕТОНА И УКРЕПЛЕНИЯ ГРУНТОВ-МЕЛКОЙ ФРАКЦИИ УКАЗАННОГО ПОРТЛАНДЦЕМЕНТА | 2002 |

|

RU2213070C1 |

| ОГНЕУПОРНЫЙ ЗАПОЛНИТЕЛЬ НА ОСНОВЕ ХРОМИСТОГО ГЕКСААЛЮМИНАТА КАЛЬЦИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2401820C1 |

| Вяжущее | 1976 |

|

SU568610A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО ГЕКСААЛЮМИНАТКАЛЬЦИЕВОГО МАТЕРИАЛА | 2010 |

|

RU2433106C2 |

I

Изобретение относится к огнеупорным материалам и может быть применено при производстве материалов и заполнителей бетона, предназначенного для высокотемпературных аппаратов химической промышленности, тиглей для плавки металлов.

Известны способы получения цирконатов щелочноземельных элементов, которые включают введение добавок в виде различных оксидов, например , FejOj, SiOj, Ti02 и т.д. в сырьевую смесь с .последующим ее двукратным обжигом 1 .

Однако известные способы получения плотных циркон&тов кальция, стронция, бария являются крайне нетехнологичными , так как требуют двукратного обжига, что вызывает необходимость дополнительных технологических операций: дробления, помола, прессования, брикетирования. При этом увеличиваются энергетические затраты на производство цирконатов. По этим способам минимальная пористость цирконата после вторичного обжига при 1700°С .

Наиболее близким к изобретению по технической сущности является способ, согласно которому цирконаты кальция, стронция, бария получают путем смешивания цирконатов со связующим и оксидными добавками и двукратного обжига. Этим способом по10лучают цирконаты повышенной плотности по сравнению с указанными известными: пористость 0,25% для цирконатов кальция, стронция и 9,2% для цирконата бария 2.

15

Однако и этот способ трудоемок и нетехнологичен, так как характеризуется необходимостью двукратного обжига.

Целью способа является упрощение

20 технологического процесса.

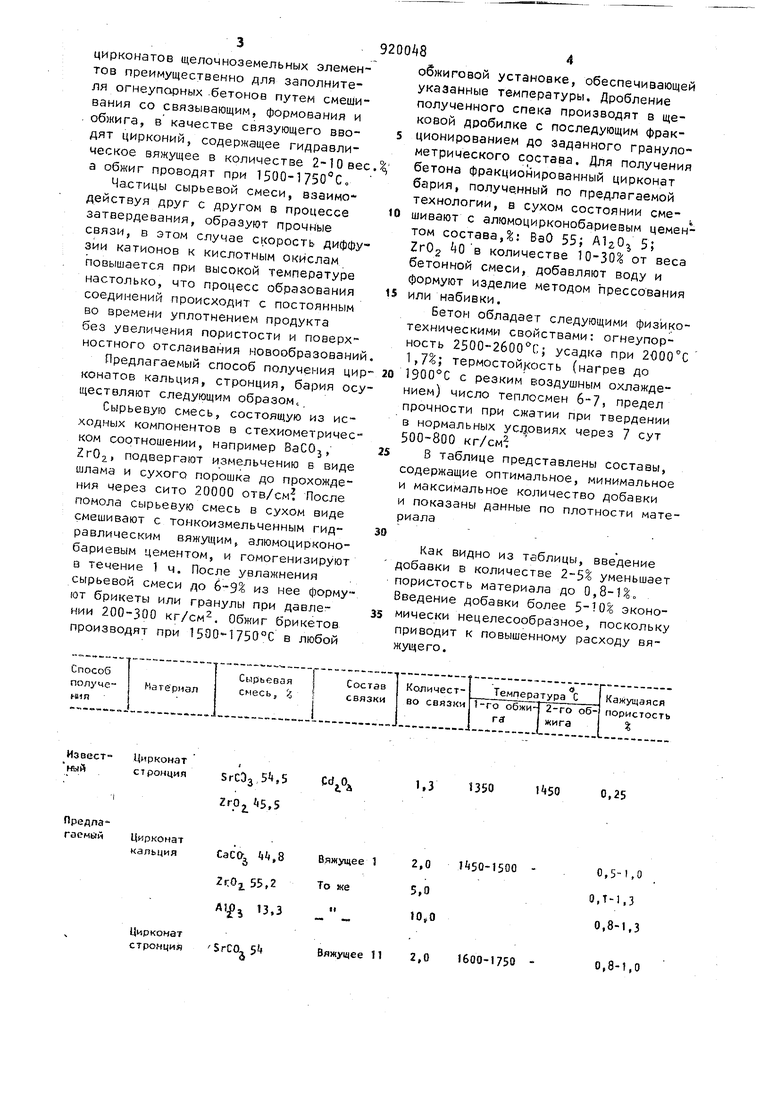

Эта цель достигается тем, что согласно способу получения плотного огнеупорного материала на основе цирконатов щелочноземельных элементов преимущественно для заполнителя огнеупорных.бетонов путем смешивания со связывающим, формования и обжига, в качестве связующего вводят цирконий, содержащее гидравлическое вяжущее в количестве 2-10вес а обжиг проводят при 1500-1/SOC. Частицы сырьевой смеси, взаимодействуя друг с другом в процессе затвердевания, образуют прочные связи, в этом случае скорость диффу зии катионов к кислотным окислам повышается при высокой температуре настолько, что процесс образования соединений происходит с постоянным во времени уплотнением продукта без увеличения пористости и поаерх ностного отслаивания новообразовани Предлагаемый способ получения ци конатов кальция, стронция, бария ос ществляют следующим образом. Сырьевую смесь, состоящую из исходных компонентов в стехиометричес ком соотношении, например BaCOj, ZrOj, подвергают измельчению в виде шлама и сухого порошка до прохождения через сито 20000 отв/см После помола сырьевую смесь в сухом виде смешивают с тонкоизмельченным гидравлическим вяжущим,, алюмоцирконобариевым цементом, и гомогенизируют а течение 1 ч. После увлажнения сырьевой смеси до 6-9 из нее форму ют брикеты или гранулы при давлеНИИ 200-300 кг/см. Обжиг брикетов производят при 1590-1750°С в любой

Цирконат,

стронцияSrCDj 5,5

Zrp ItS.S

Цирконат

СаСО; кальция

и

2г,0 55,2 13.3

Цирконат

SrCO 5

стромция

IiSO

0,25

1,3 1350

2,0 Й50-1500 0,5-,О

о,т-1,з

5,0

0,8-1,3

0,8-1,0

2,0 1600-1750 обжиговой установке, обеспечивающей указанные температуры. Дробление полученного спека производят а щековой дробилке с последующим фракционированием до заданного гранулометрического состава. Для получения бетона фракционированный цирконат бёфия, полученный по предлагаемой технологии, а сухом состоянии смешивают с алюмоцирконобариевым цементом состава,; ВаО 55; А120 5; ZrOg 0 в количестве 10-30 от веса бетонной смеси, добавляют воду и формуют изделие методом прессования или набивки. Бетон обладает следующими физикотехническими свойствами: огнеупорность 2500-2600 Cj усадка при 2GQQ°C 1,7%; термостойкость (нагрев до 1900°С с резким воздушным охлаждением) число теплосмен , предел прочности при сжатии при твердении в нормальных усдовиях через 7 сут 500-800 кг/см В таблице представлены составы, содержащие оптимальное, минимальное и максимальное количество добавки и показаны данные по плотности материалаКак видно из таблицы, введение добавки в количестве 2-5% уменьшает пористость материала до 0,8-1%. Введение добавки более 5-10% экономически нецелесообразное, поскольку приводит к повышенному расходу вяжущего. Лрииечание:

Формула изобретения

Способ получения плотного огне упорного материала на основе цирконатов щелочноземельных элементов преимущественно для заполнителя огнеупорных бетонов путем смешивания со связующим, формования и обжига, отличающийся тем, что, с цег1ью упрощения технологического

Продолжение таблицы

процесса, в качестве связующего вводят цирконий, содержащее гидравлическое вяжущее в количестве 2-10 вес а обжиг проводят при ISOO-iySO C.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-04-15—Публикация

1979-12-21—Подача