со

00

114

Изобретение относится к промьшшен- ности огнеупорных материалов и может быть использовано для футеровки различных высокотемпературных установок с температурой службы 1900 - , а также подвергаемых воздайств йю паров воды.

Цель изобретения - повышение объ- мопостоянства до ISOO C и эрозион- ной стойкости.

Огнеупорную массу готовят следующим образом.

Диоксид циркония или бадделеит смешивают со стабилизирующей добав- кой,.например мелом взятой в количестве, достаточном для образования кубического твердого раствора (4,5 6% СаО),

Полученную смесь подвергают п,пав- Кб с последующим дроблением и измельчением плавленого материала до размера зерен 5-0 мм. Возможно получение порошка керамическим спеканием, для чего исход1ше компоненты смеси подвергают тонкому измельчению с последующим их брикетированием и обжи- гом при 1750°С. Полученньй брикет дробят и получают зернистый наполнитель 5-0 ммв

Цирконат стронция готовят из смеси диоксида цирко1шя или бадделеита с карбонатом стронция, взятых в ста- хиометрическом соотнощении (ZrO : : SrO 1 .; 1)г спеканием или плав- кой, как описано при получении наполнителя. Спеченный или плавлений ,:цирк нат стронция- измельчают до размера зрен менее 1 - 1,5 мм с последующей магнитной сепарацией порошков и тон- КИМ их измельчением до размера зерен менее 0s09 мм.

Алюминат стронция готовят из технического глинозема и карбоната стро Щ-1Я путем тонкого измельчения исход- иьк материалов5 смешеиия их в стеки- ометрическом соотношении (1 П ),. брикетирования и обжига брикета при 1450 - 1600 ° С. Брикет после обжига измельчают до размера зерен менее 1 - 1,5 мм, удаляют намол железа магнитной сепарацией и полученные, порошки доизмельчают до размера зерен менее мм.

Из полученнь х порошков готовят массы увлажнением их до 3 - 4%, прессуют образцы при удельном давлении прессования 100 МПа и обжигают их в интервале температур 12.0 - Г900°С,

Пример . Массу готовят из наполнителя - 90% плавленого диоксида циркония, стабилизированного 5,5% СаО, фракции 5 - О мм, и 10% вяжущего состава - 4% SrAls, 67, SrZrO Массу смешивают, увлажняют до влажно сти 3% и из нее готовят образцы.

Пример 2. Массу готовят из наполнителя - 95% плавленого диоксида циркония, стабилизированного 5,5% СаО, фракции 5 - О мм, 2% и 3% SrZrOj. Массу смешивают, увлажняют до влажности 3% и из нее готовят образцы.

Пример 3. Массу готовят из наполнителя - 90% плавленого диоксида циркония, стабилизированного 4,5% СаО, фракции 5-0 мм, 4% и 6% SrZrOj. Из массы готовят образцы.

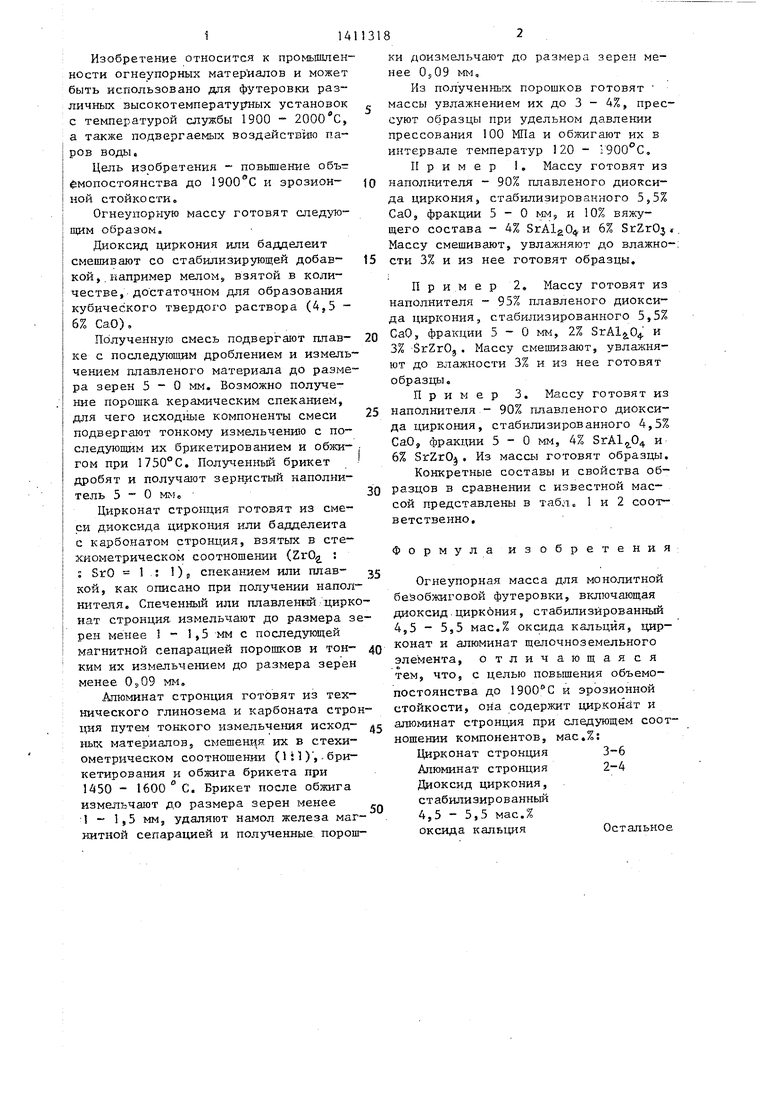

Конкретные составы и свойства образцов в сравнении с известной массой представлены в табл« 1 и 2 соот ветственно.

Формула изобретения

Огнеупорная масса для монолитной безобжиговой футеровки, включающая диоксид.циркония, стабилизированный 4,5 - 5,5 мас.% оксида кальция, цир- конат и алюминат щелочноземельного элемента, отличающаяся тем, что, с целью повьш1ения объемо- постоянства до и эрозионной стойкости, она содержит цирконат и алюминат стронция при следующем соотнощении компонентов, мас.%

Цирконат стронция 3-6

Алюминат стронция

Диоксид циркония,

стабилизированный

4,5 - 5,5 мас,%

Оксида калы ;ияОстальное

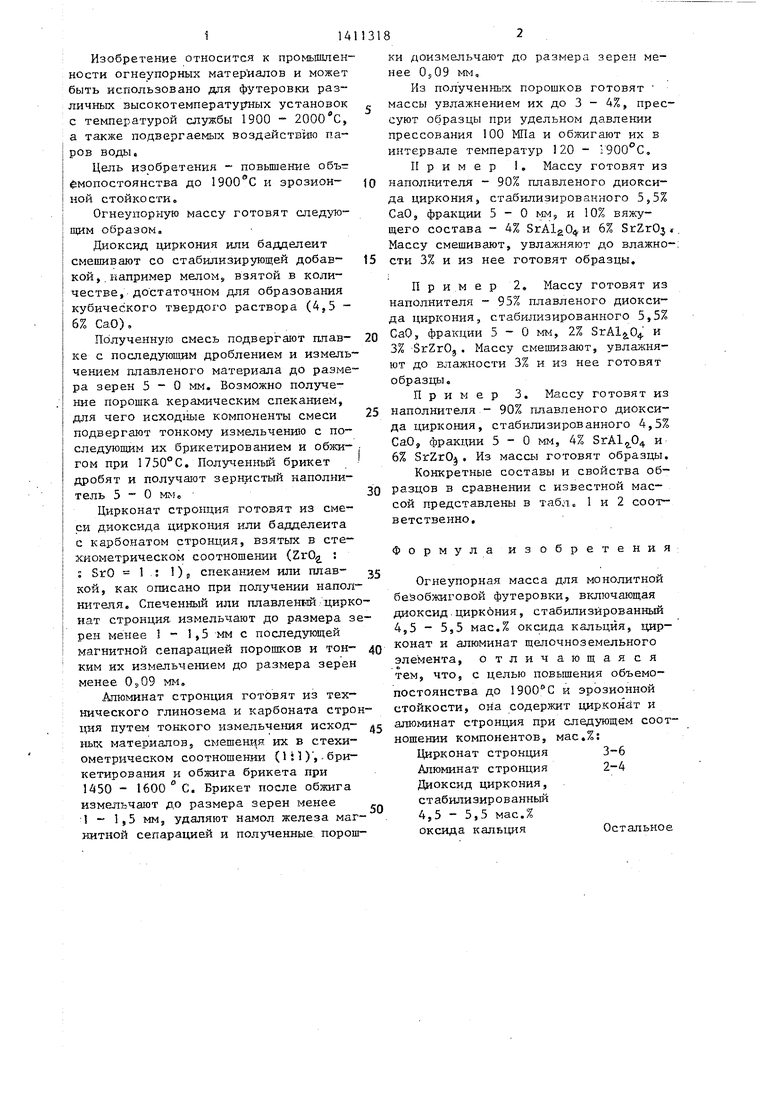

Компоненты массыСодержание компонентов, мас.%,

в составе по примеру

. ZniZEiriZ

Диоксид циркония с

зерном 5-0 мм,

стабилизированный

5,5 мас.% СаО9095

4,5 мас.% СаО--90

Цирконат стронция636

Агаоминат стронция424

Таблица 2

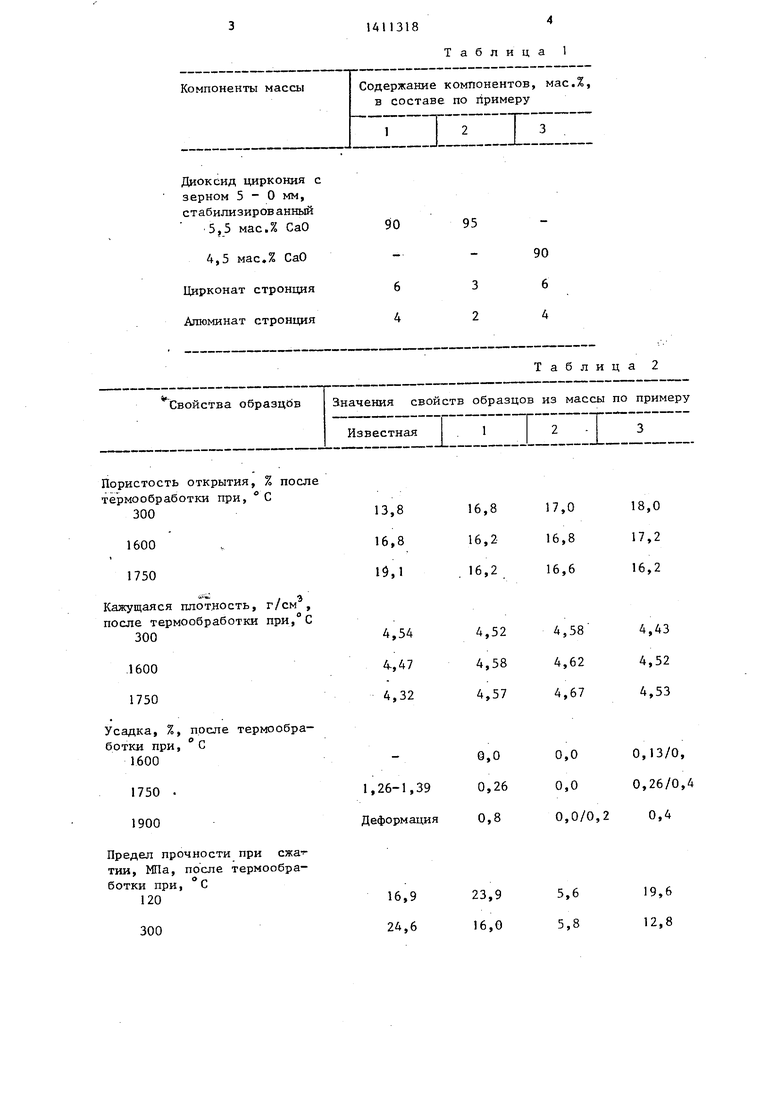

Свойства образцЬв Значения свойств образцов из массы по примеру

Известная .1 2 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнеупорная масса для изготовления безобжиговых монолитных футеровок | 1984 |

|

SU1293157A1 |

| Способ изготовления циркониевых изделий | 1990 |

|

SU1765140A1 |

| ПРИМЕНЕНИЕ ОГНЕУПОРА НА ОСНОВЕ МАГНЕЗИТА И ДИОКСИДА ЦИРКОНИЯ В РЕГЕНЕРАТОРАХ ВАННЫХ СТЕКЛОВАРЕННЫХ ПЕЧЕЙ | 2003 |

|

RU2291133C2 |

| КЕРАМИЧЕСКАЯ СМЕСЬ ДЛЯ ПРИМЕНЕНИЯ В ПРОИЗВОДСТВЕ ОГНЕУПОРОВ И СООТВЕТСТВУЮЩИЙ ПРОДУКТ | 2005 |

|

RU2386604C2 |

| Хромитопериклазовый огнеупор | 2016 |

|

RU2634140C1 |

| Способ изготовления огнеупоров | 1980 |

|

SU925916A1 |

| Огнеупорная масса | 1974 |

|

SU489743A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛЬНОЙ ОГНЕУПОРНОЙ МАССЫ ДЛЯ ПРОИЗВОДСТВА ИЗДЕЛИЙ | 2008 |

|

RU2383512C1 |

| ГНЕЗДОВОЙ БЛОК УСТРОЙСТВА ДЛЯ ПРОДУВКИ МЕТАЛЛА ГАЗАМИ В КОВШЕ | 2008 |

|

RU2388570C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛЬНЫХ ОГНЕУПОРОВ | 2022 |

|

RU2779829C1 |

Изобретение относится к промьпп- лённости огнеупорных материалов и может быть использовано для футеровки высокотемпературных установок с температурой службы 1900 - 2000 С. С целью повышения объема постоянства до 1900°С и эрозионной стойкости огнеупорная масса для монолитной без- обжиговой футеровки включает, мас.%: цирконат стронция 3-6; алкминат стронция 2 - 4; диоксид циркония, стабилизированный 4,5 - 5,5 мас.% оксида кальция остальное. Материал после термообработки при 1750 С имеет: пористость открытую 16,2 -.16,6% плотность кажущуюся 4,53 - 4,67 г/см , усадку 0,0 - 0,26%, предел прочности при сжатии 26,6 - 33,2 МПа; после термообработки при 1900°С - усадку 0,0 - 0,8%, предел прочности при сжатии 23,4 - 31,6 НПа. 2 табл. i ел

Пористость открытия, % после термообработки при, С

30013,8 16,8 17,0

1600 ,16,8 16,2 16,8

175019,1 . 16,2 16,6

-i-m:л

Кажущаяся плотность, г/см , после термообработки при,С

3004,54 4,52

.16004,47 4,58

17504,32 4,57

Усадка, %, после термообработки при, с

1600- Q,0

1900Деформация 0,8

Предел прочности при тин, МПа, после термообработки при, С

12016,9 23,9 5,6

30024,6 16,0 5,8

4,58

4,62

4,67

0,0

0,0 0,0/

18,0 17,2 16,2

4,43

4,52

4,53

0,13/0,

0,26/0,4 0,4

19,6 12,8

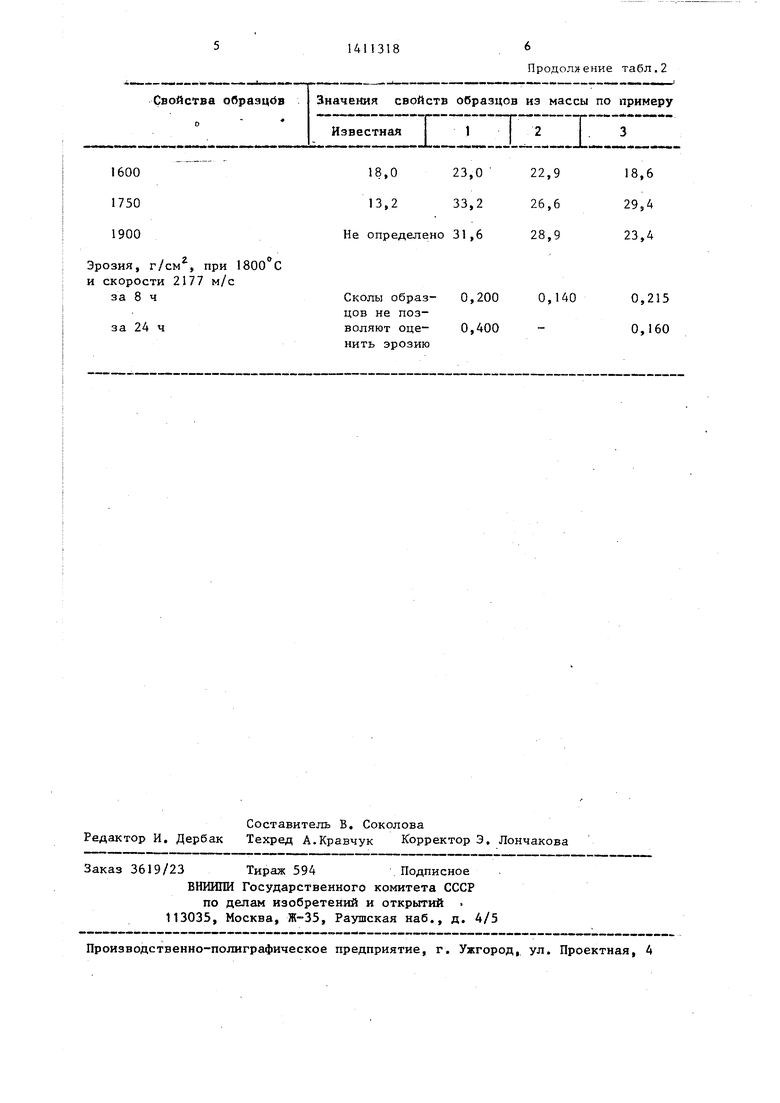

Свойства образцс в

Значения свойств образцов из массы по примеру Известная | 1 | 2

:тная Т 1 2 Т

1600 1750 1900

Эрозия, г/см, при и скорости 2177 м/с за 8 ч

за 24 ч

18,0 23,0 22,9 18,6

13,2 33,2 26,6 29,4

Не определено 31,6 28,9 23,4

Сколы образ- 0,200 0,140 0,215 цов не позволяют оце- 0,400 - 0,160 нить эрозию

Продол еиие табл.2

я свойств образцов из массы по при тная | 1 | 2

:тная Т 1 2 Т

Авторы

Даты

1988-07-23—Публикация

1985-09-27—Подача