(54) СПОСОБ ПОЛУЧЕНИЯ РАБОЧЕЙ ПОВЕР.ХНОСТИ КОРРЕКТИРУЮЩЕЙ ЛИНЕЙКИ КООРДИНАТНЫХ

1

Изобретение относится -к станкоинструментальной промышленности и предназначено для получения рабочих поверхностей корректирующих линеек.

Известны способы получения рабочей поверхности копирной линейки координатных станков, при которых устанавливают параллельно рабочей линейке эталонную, настраивают рабочий и контрольный измерительные приборы по изображениям крайних штрихов указанных линеек, перемеш,ают приборы вдоль линеек и определяют отклонения показаний приборов на всей длине линеек путем совмешения штрихов в месте замера 1.

Однако известные способы отличаются недостаточной точностью коррекции.

Цель изобретения повышение точности коррекции.

Цель достигается тем, что корректирующую линейку устанавливают параллельно рабочей и обрабатывают натом же станке, на котором она будет использоваться при измерении, при этом одновременно с началом совмешения штрихов режущий инструмент вводят в соприкосновение с рабочей поверхностью корректирующей линейки и производят его углубление в тело линейки до

СТАНКОВ

устранения разницы в показаниях измерительных приборов.

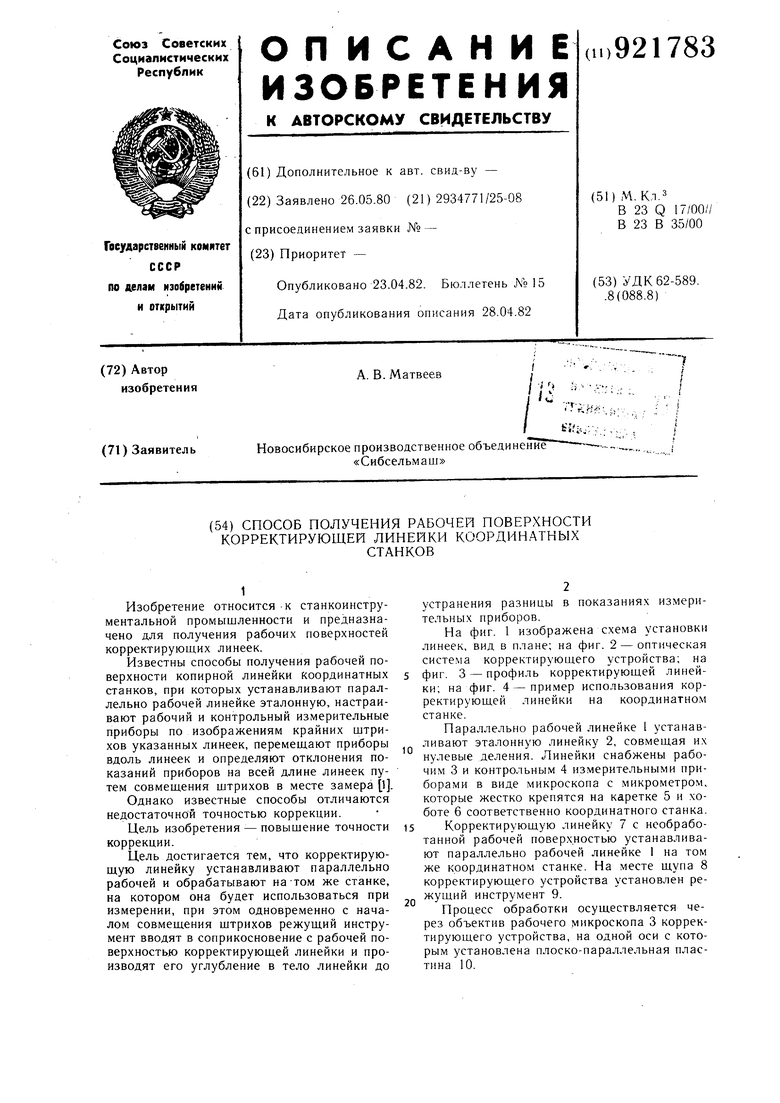

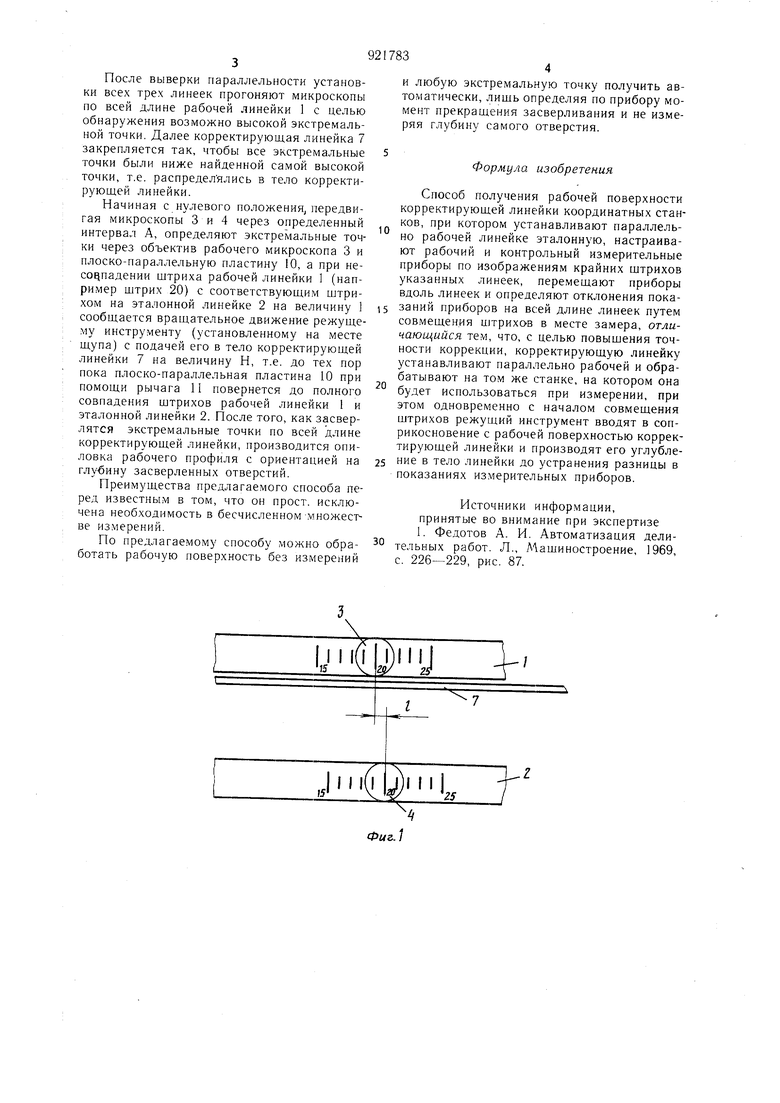

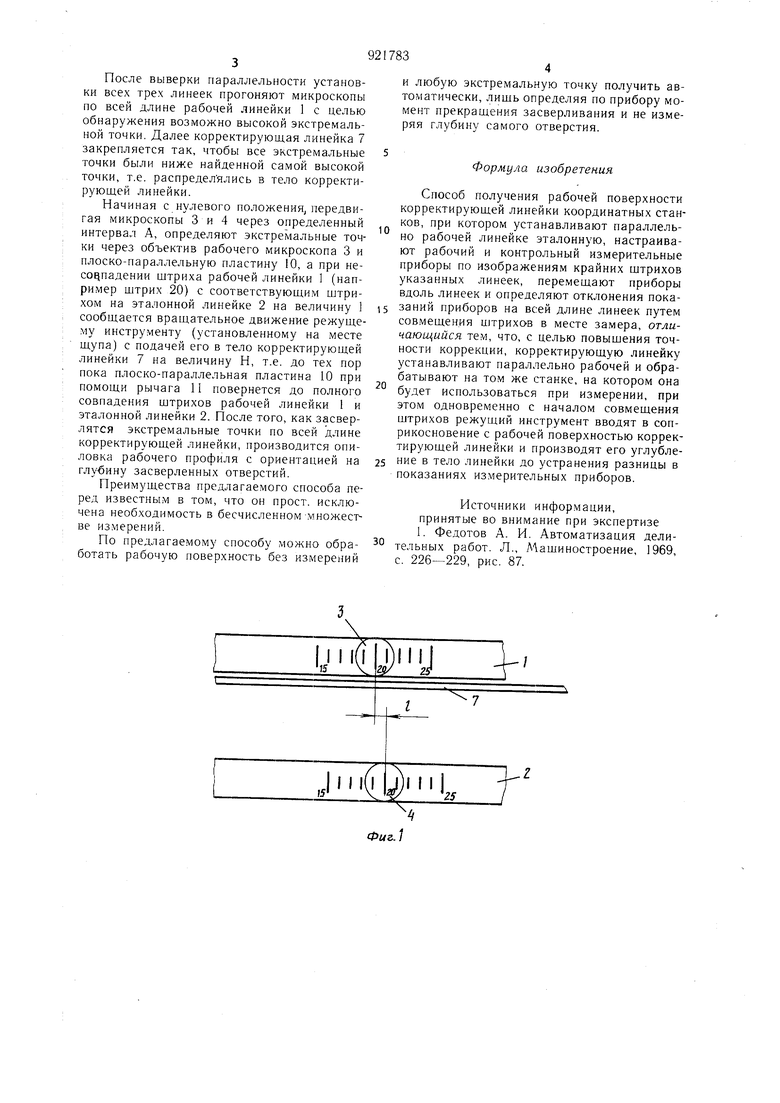

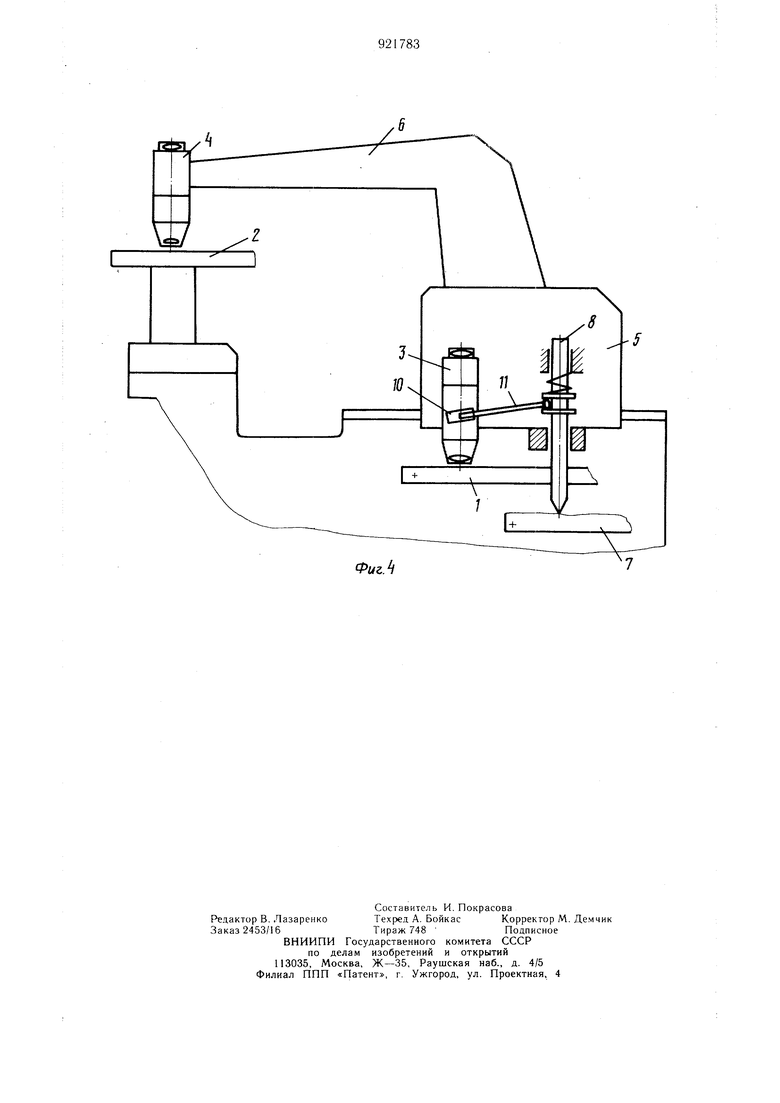

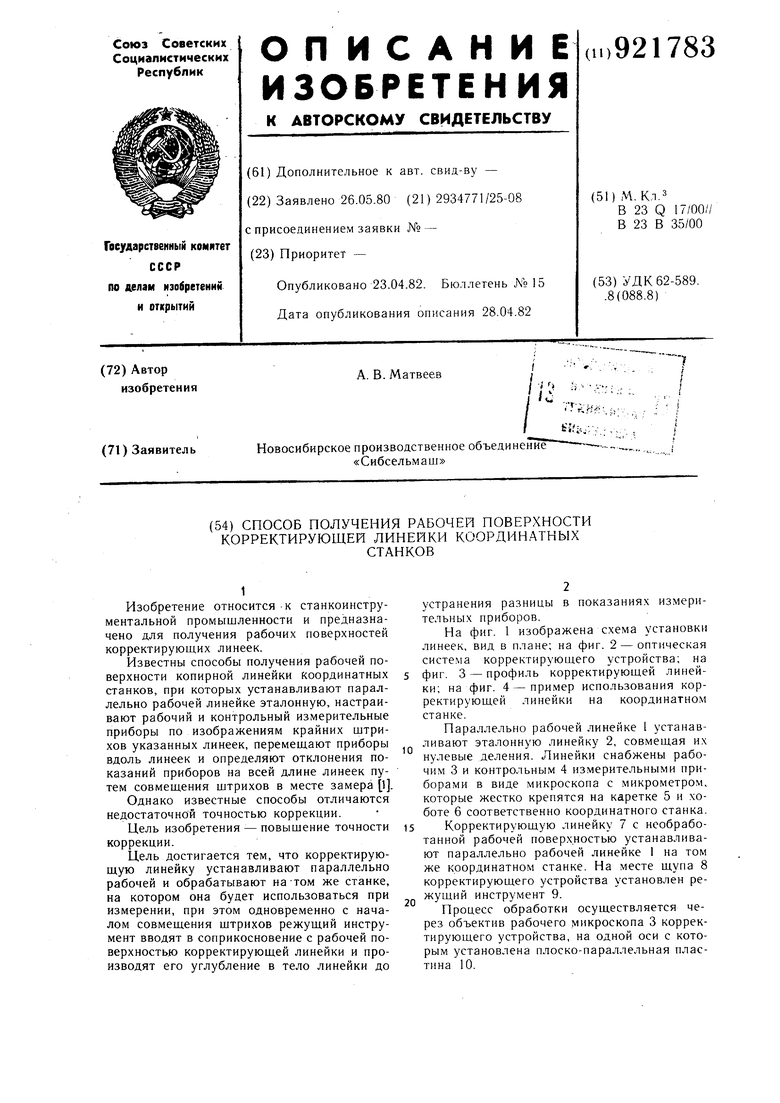

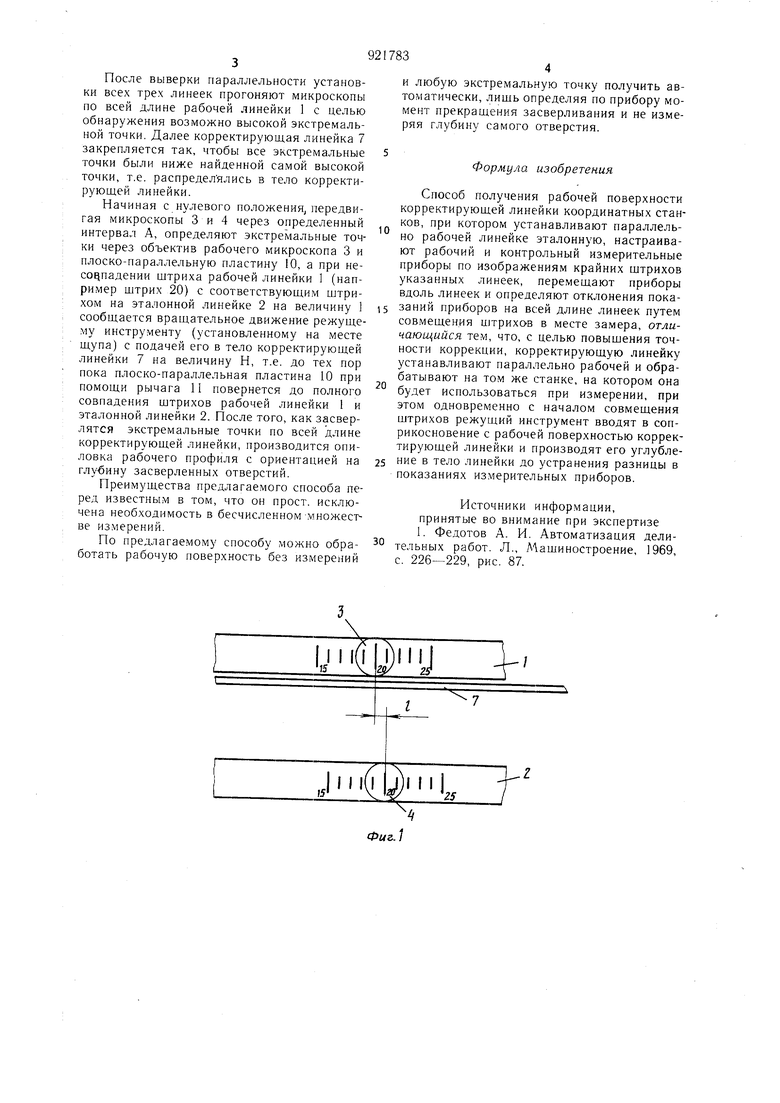

На фиг. 1 изображена схема установки линеек, вид в плане; на фиг. 2 - оптическая система корректирующего устройства; на фиг. 3 - профиль корректирующей линейки; на фиг. 4 - пример использования корректирующей линейки на координатном станке.

Параллельно рабочей линейке 1 устанавливают эталонную линейку 2, совмещая их

10 нулевые деления. Линейки снабжены рабочим 3 и контрольным 4 измерительными приборами в виде микроскопа с микрометром, которые жестко крепятся на каретке 5 и хоботе 6 соответственно координатного станка.

Корректирующую линейку 7 с необрабо15танной рабочей повер.чностью устанавливают параллельно рабочей линейке 1 на том же координатном станке. На месте щупа 8 корректирующего устройства установлен режущий инструмент 9.

Процесс обработки осуществляется через объектив рабочего микроскопа 3 корректирующего устройства, на одной оси с которым установлена плоско-параллельная пластина 10. После выверки параллельности установки всех трех линеек прогоняют микроскопы по всей длине рабочей линейки 1 с целью обнаружения возможно высокой экстремальной точки. Далее корректирующая линейка 7 закрепляется так, чтобы все экстремальные точки были ниже найденной самой высокой точки, т.е. распределялись в тело корректирующей линейки. Начиная с нулевого положения передвигая микроскопы 3 и 4 через определенный интервал А, определяют экстремальные точки через объектив рабочего микроскопа 3 и плоско-параллельную пластину 10, а при несощпадении щтриха рабочей линейки I (например щтрих 20) с соответствующи.м щтрихом на эталонной линейке 2 на величину 1 сообщается вращательное движение режущему инструменту (установленному на месте щупа) с подачей его в тело корректирующей линейки 7 на величину Н, т.е. до тех пор пока плоско-параллельная пластина 10 при помощи рычага 11 повернется до полного совпадения штрихов рабочей линейки 1 и эталонной линейки 2. После того, как засверлятся экстремальные точки по всей длине корректирующей линейки, производится опиловка рабочего профиля с ориентацией на глубину засверленных отверстий. Преимущества предлагаемого способа перед известным в том, что он прост, исключена необходимость в бесчисленном множест ве измерений. rIO;VltL/t..ilrlrI. По предлагаемому способу можно обработать рабочую поверхность без измерений и любую экстремальную точку получить автоматически, лищь определяя по прибору момент прекращения засверливания и не измеряя глубину самого отверстия. Формула, изобретения Способ получения рабочей поверхности корректирующей линейки координатных станков, при котором устанавливают параллельно рабочей линейке эталонную, настраивают рабочий и контрольный измерительные приборы по изображениям крайних щтрихов указанных линеек, перемещают приборы вдоль линеек и определяют отклонения показаний приборов на всей длине линеек путем совмещения штрихов в месте замера, отличающийся тем, что, с целью повыщения точности коррекции, корректирующую линейку устанавливают параллельно рабочей и обрабатывают на том же станке, на котором она будет использоваться при измерении, при этом одновременно с началом совмещения штрихов режущий инструмент вводят в соприкосновение с рабочей поверхностью корректирующей линейки и производят его углубление в тело линейки до устранения разницы в показаниях измерительных приборов. Источники информации, принятые во внимание при экспертизе Федотов А. И. Автоматизация дели i j,xj.j...- -.--...,.,, тельных работ. Л., Машиностроение, 1969, с. 226-229, рис. 87.

J

Г

11

25

Экстремальные точки иг.3

Авторы

Даты

1982-04-23—Публикация

1980-05-26—Подача