Изобретение относится к инструментальному производству и касается определения профиля винтовой фасонной поверхности детали по известному профилю обрабатывающего инструмента.

Наиболее близким техническим решением к предлагаемому изобретению является способ определения профиля винтовой поверхности детали, известный из устройства (DE 2520052 A1, B23G 3/08, 18.11.1976).

Недостатком известного технического решения является невозможность с помощью него решить обратную задачу профилирования - определить профиль обрабатываемой винтовой поверхности по заданным параметрам установки и профилю инструмента, которая является одной из наиболее важных и сложных задач инструментального производства.

Технический результат изобретения заключается в решении обратной задачи профилирования - определении профиля винтовой фасонной поверхности детали по известному профилю инструмента.

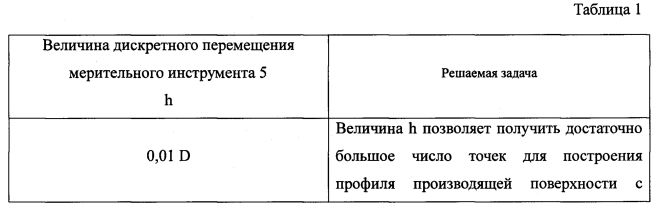

Технический результат изобретения достигается посредством того, что способ определения профиля винтовой фасонной поверхности детали, включающий использование перемещающегося по заданной траектории мерительного инструмента со щупом, отличается тем, что используют эталонную модель обрабатывающего инструмента, выполненную идентично обрабатывающему инструменту в виде тела вращения, и мерительный инструмент, размещенный на базе, которая установлена на направляющей с возможностью дискретного перемещения относительно базы, а направляющая установлена с возможностью вращения относительно ее продольной оси, при этом упомянутую эталонную модель инструмента и направляющую мерительного инструмента устанавливают таким образом, чтобы ось вращения направляющей совпадала с продольной осью винтовой фасонной поверхности детали при ее обработке, угол скрещивания оси упомянутой эталонной модели с осью вращения направляющей и межосевое расстояние между этими осями соответствовали заданным значениям установки обрабатывающего инструмента и детали при обработке на станке, а щуп мерительного инструмента располагался вертикально и имел контакт с поверхностью упомянутой эталонной модели, проводят измерения положения поверхности упомянутой эталонной модели, при которых мерительный инструмент в заданном положении относительно его базы непрерывно перемещают относительно этой поверхности по траектории, ось и параметры которой совпадают с осью и параметрами винтовой фасонной поверхности детали, затем мерительный инструмент дискретно перемещают по базе относительно оси вращения его направляющей на расстояние h≤0,1D, где D - диаметр поверхности детали, в новое заданное положение и повторяют упомянутые измерения, причем искомый профиль винтовой фасонной поверхности детали определяют как совокупность максимальных показаний мерительного инструмента в каждом из всех его заданных положений.

Сущность изобретения поясняется чертежами, где на:

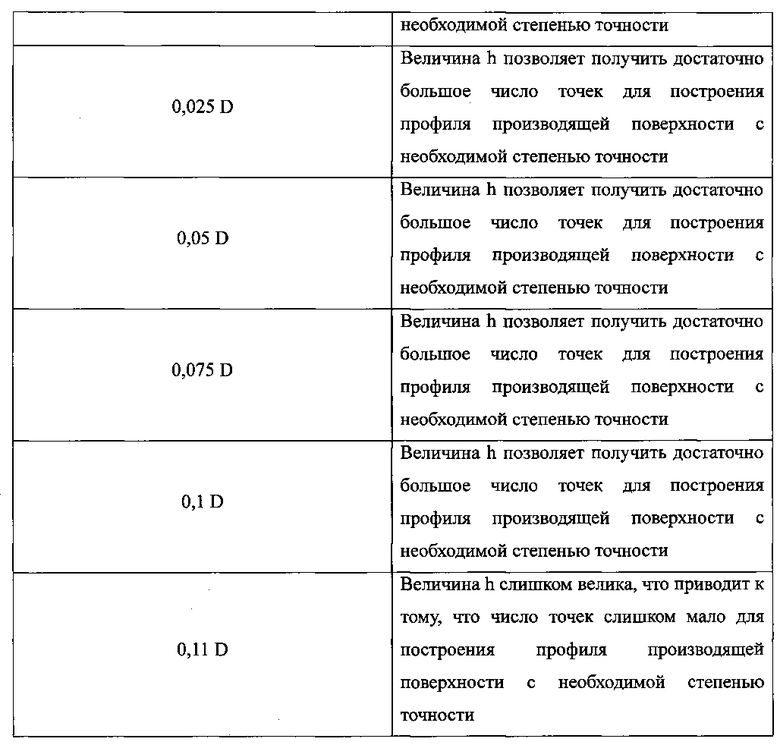

- фиг. 1 - схема установки эталонной модели режущего инструмента (эталонная модель показана в сечении вертикальной плоскостью);

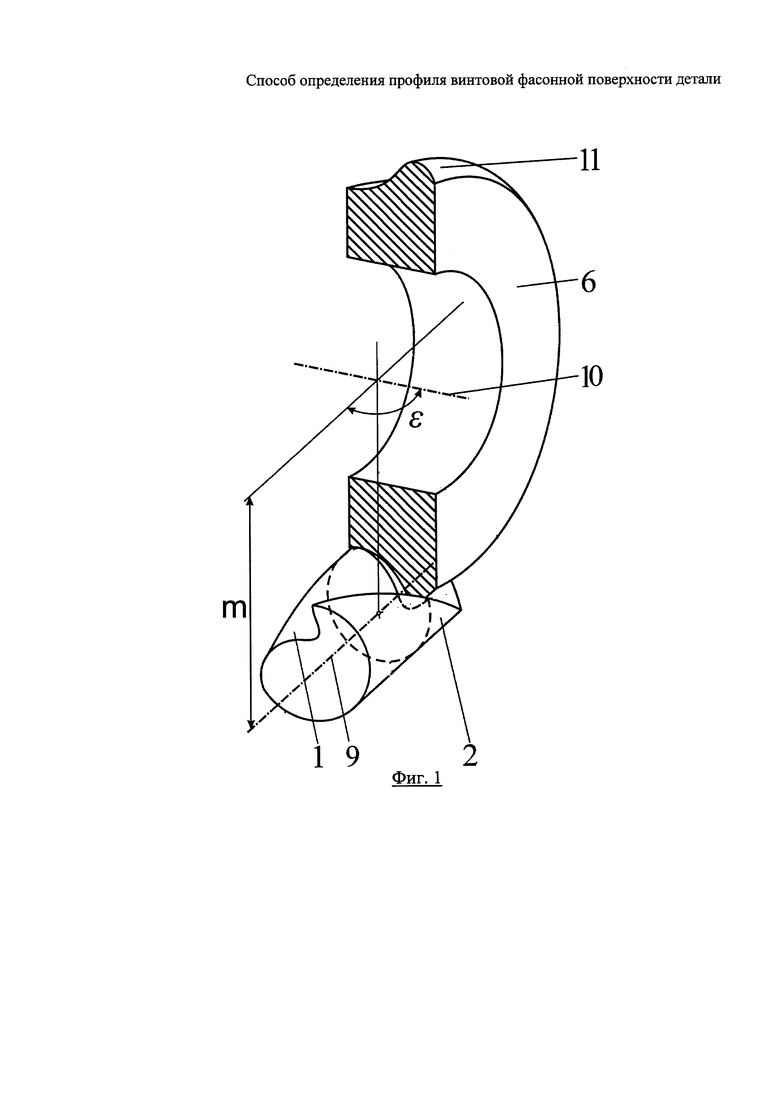

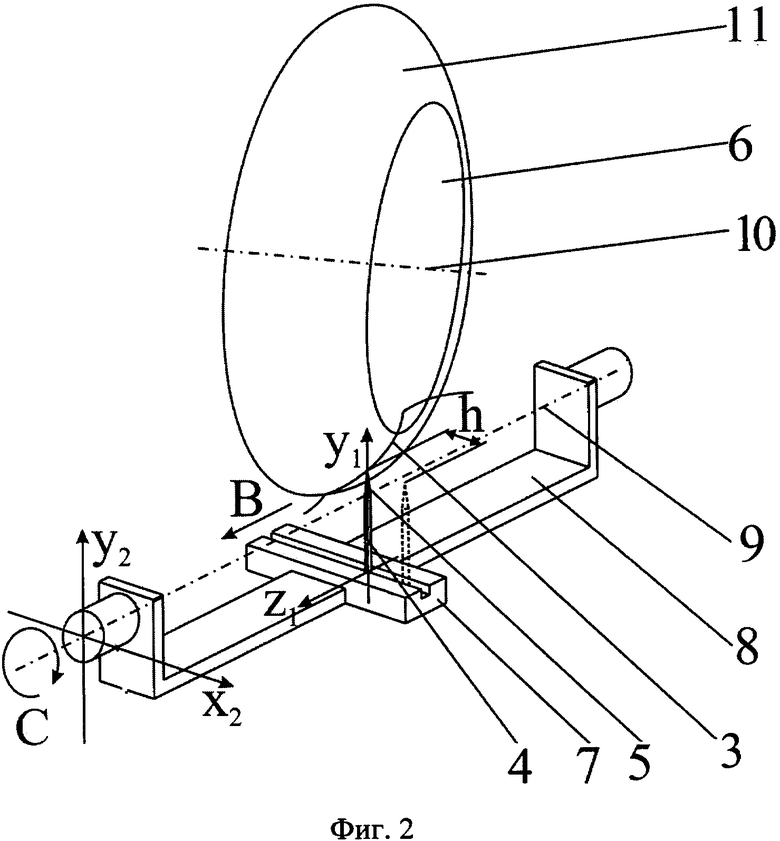

- фиг. 2 - схема процесса измерения тела вращения эталонной модели для определения профиля винтовой поверхности, где показаны параметры установки, мерительный инструмент, который совершает винтовое движение, а также траектория, которую образует головка мерительного инструмента в процессе измерения.

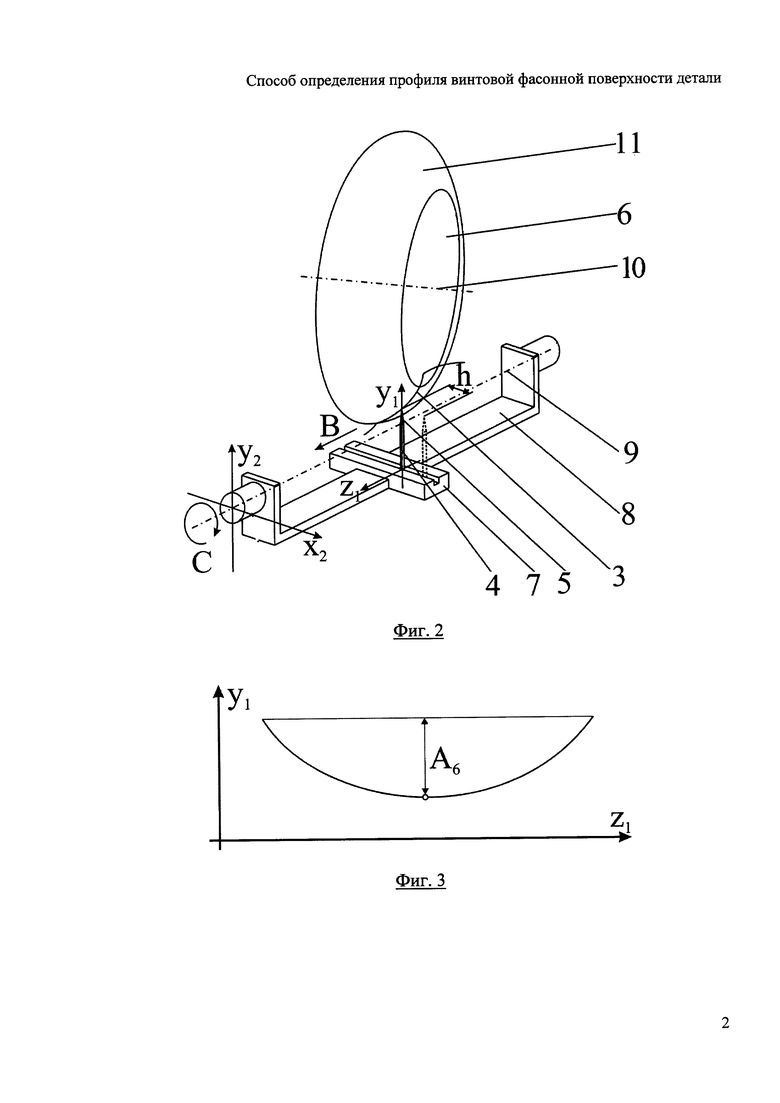

- фиг. 3 - развертка траектории измерительной головки мерительного инструмента;

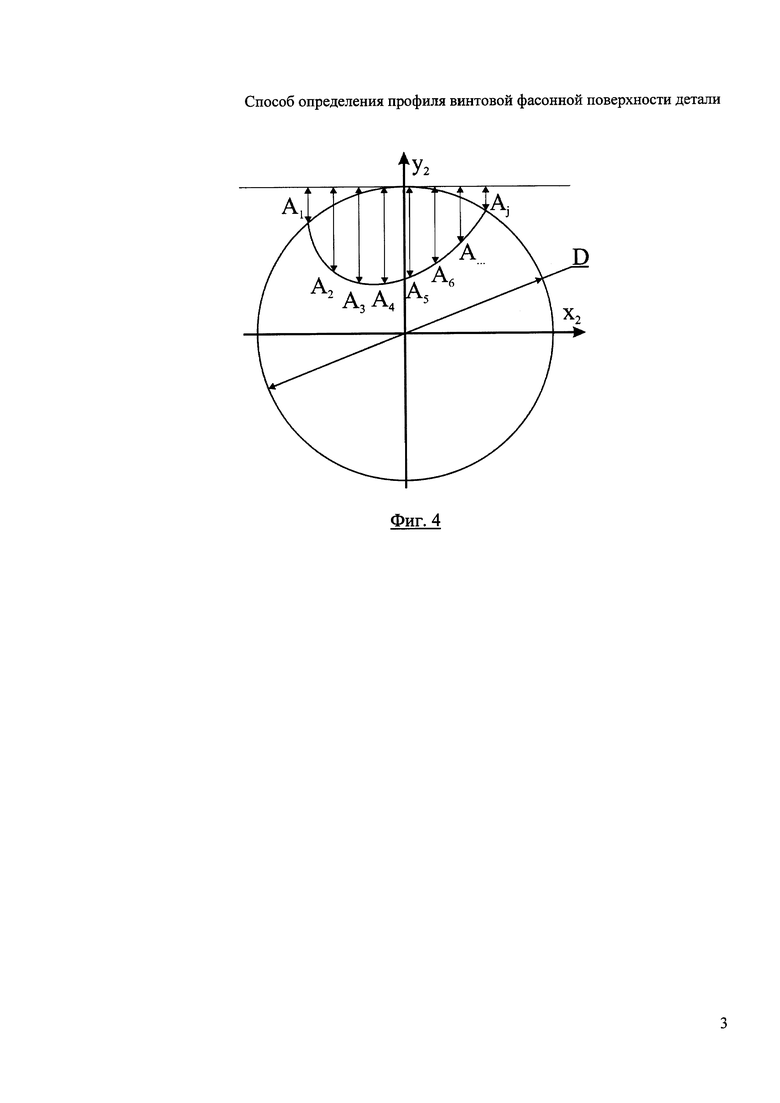

- фиг. 4 - профиль искомой поверхности.

Заявленное изобретение содержит следующее:

1 - фасонная винтовая поверхность детали;

2 - деталь;

3 - траектория;

4 - мерительный инструмент;

5 - щуп мерительного инструмента;

6 - эталонная модель;

7 - база;

8 - направляющая;

9 - ось детали;

10 - ось эталонной модели;

11 - поверхность эталонной модели с фасонным профилем идентичным профилю обрабатывающего инструмента.

В способе для определения профиля винтовой фасонной поверхности 1 детали 2, включающем использование перемещающегося по заданной траектории 3 мерительного инструмента 4 со щупом 5, используют эталонную модель 6 обрабатывающего инструмента, выполненную идентично обрабатывающему инструменту в виде тела вращения, и мерительный инструмент 4, размещенный на базе 7, которая установлена на направляющей 8 с возможностью дискретного перемещения относительно базы 7, а направляющая установлена с возможностью вращения относительно ее продольной оси, при этом упомянутую эталонную модель 6 инструмента и направляющую 8 мерительного инструмента 4 устанавливают таким образом, чтобы ось вращения направляющей совпадала с продольной осью 9 винтовой фасонной поверхности детали 1 при ее обработке, угол скрещивания 8 оси упомянутой эталонной модели 10 с осью вращения направляющей 9 и межосевое расстояние m между этими осями соответствовали заданным значениям установки обрабатывающего инструмента и детали 2 при обработке на станке, а щуп 5 мерительного инструмента 4 располагался вертикально и имел контакт с поверхностью упомянутой эталонной модели 11, проводят измерения положения поверхности упомянутой эталонной модели 6, при которых мерительный инструмент 4 в заданном положении относительно его базы непрерывно перемещают относительно этой поверхности по траектории 3, ось и параметры которой совпадают с осью и параметрами винтовой фасонной поверхности детали, затем мерительный инструмент 4 дискретно перемещают по базе 7 относительно оси вращения 9 его направляющей на расстояние h≤0,1D, где D - диаметр поверхности детали, в новое заданное положение и повторяют упомянутые измерения, причем искомый профиль винтовой фасонной поверхности 1 детали 2 определяют как совокупность максимальных показаний мерительного инструмента в каждом из всех его заданных положений.

Искомый профиль винтовой фасонной поверхности 1 детали 2 определяют как совокупность максимальных показаний мерительного инструмента 4 в его в заданных положениях. Чем меньше расстояние h, тем больше число измерений, и тем выше точность получаемого профиля винтовой фасонной поверхности 1 детали 2.

Полученный искомый профиль сравнивают с заранее спроектированным, если степень сходства не достаточна, то изменяют один или несколько параметров установки эталонной модели и измерения поводят заново.

На производственной практике ГОУ ВПО МГТУ «СТАНКИН» прошли испытания предложенного способа, а именно при определении параметров установки дискового инструмента для обработки фасонной винтовой стружечной канавки сверла. Профиль стружечной канавки известен и задан в виде точек в системе координат.

Для позиционирования и закрепления эталонной модели 6 использовали оснастку в виде оправки, закрепленной в патроне, который может совершать вертикальное (межосевое расстояние) и горизонтальное (положение угла скрещивания) фиксированное перемещение, а также поворачиваться относительно вертикально оси на фиксированный угол (угол скрещивания).

Для установки мерительного инструмента 4 использовали направляющую 8, которая закрепилась в центрах и имела возможность совершать управляемое вращение вокруг оси 9 детали 2. Продольно-поступательное движение совершала база 7, закрепленная на направляющей 8. База 7 имела возможность управляемо перемещаться по направляющей 8.

В качестве мерительного инструмента 4 выступал щуп 5 координатно-измерительной машины. Мерительный инструмент 4 устанавливали в исходном положении вертикально относительно базы 7, конструкция которой позволяла дискретно и фиксировано перемешать его на заданные расстояния поперек оси 9 винтовой фасонной поверхности стружечной канавки сверла.

Процесс измерения начинался с установки эталонной модели 6 относительно предполагаемой заготовки согласно расчетным параметрам установки. Далее мерительный инструмент 4 непрерывно перемещали по поверхности эталонной модели 11 по винтовой траектории 3 за счет поступательного движения базы 7 в направлении В и согласованного вращения направляющей 8 в направлении С. При этом параметры совершаемого винтового движения совпадали с параметрами винтовой поверхности стружечной канавки сверла.

В процессе перемещения мерительного инструмента 4 по поверхности эталонной модели 11 с мерительного инструмента 4 непрерывно снимали показания y1. Показания мерительного прибора представлены в виде графика в декартовой системе координат, где ось z1 параллельна оси 9 винтовой канавки сверла, а ось y1 совпадала с положением мерительного инструмента 4. График представлял развертку траектории 3 движения измерительной головки щупа 5 на плоскости.

Из полученных отклонений измерительной головки щупа 5 мерительного инструмента 4 выбирается экстремальное показание А6. Точка эталонной модели 6, соответствующая показанию А6 мерительного инструмента 4, принадлежала профилю винтовой фасонной канавки сверла.

Далее мерительный инструмент 4 дискретно перемещали на базе 7 относительно оси 9 винтовой фасонной канавки сверла в новое заданное положение на расстояние h=0.1D (в зависимости от необходимой точности) и повторяли измерения. Таким образом, в процессе измерений мерительный инструмент 4 переместился вдоль базы 7 от одного края до другого, охватив всю поверхность эталонной модели 6. В результате измерений фиксировался набор экстремальных показаний А1, А2, А3, А4, А5, А6,…, Aj мерительного инструмента 4. Далее полученные результаты фиксировали на координатной плоскости x2y2, где они отмечаются по оси ординат, а по оси абсцисс отмечаются соответствующие положения мерительного инструмента 4 на базе 7, где расстояние между точками - это расстояние h. Чем меньше перемещение h, чем больше измерений, тем выше точность получаемого профиля винтовой фасонной поверхности стружечной канавки сверла.

Далее полученный профиль винтовой стружечной канавки сравнили с заранее спроектированным, и при допустимой степени сходства получили параметры установки дискового инструмента для обработки фасонной винтовой стружечной канавки сверла.

Таким образом, предложенный способ позволяет определить профиль производящей поверхности по известному профилю исходной поверхности.

Анализ заявленного технического решения на соответствие условиям патентоспособности показал, что указанные в независимом пункте формулы признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности неизвестной на дату приоритета из уровня техники необходимых признаков, достаточной для получения требуемого синергетического (сверхсуммарного) технического результата.

Ниже представлена Таблица 1, которая подтверждает существенность заявленных в формуле изобретения интервалов.

Свойства, регламентированные в заявленном соединении отдельными признаками, общеизвестны из уровня техники и не требуют дополнительных пояснений.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- объект, воплощающий заявленное техническое решение, при его осуществлении предназначен для использования в области машиностроения и в инструментальном производстве в частности, и может быть реализован как способ получения фасонных винтовых поверхностей, в частности для получения профиля винтовой стружечной канавки концевой фрезы;

- для заявленного объекта в том виде, как он охарактеризован в независимом пункте формулы полезной модели, подтверждена возможность его осуществления с помощью вышеописанных в материалах заявки известных из уровня техники на дату приоритета средств и методов;

- объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленный объект соответствуют требованиям условиям патентоспособности «новизна», «изобретательский уровень» и «промышленная применимость» по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ профилирования дискового режущего инструмента | 1987 |

|

SU1491617A1 |

| СПОСОБ ФОРМИРОВАНИЯ ВИНТОВЫХ ПОВЕРХНОСТЕЙ ПОСТОЯННОГО ШАГА У ИЗДЕЛИЙ С НЕЦИЛИНДРИЧЕСКОЙ СЕРДЦЕВИНОЙ | 1995 |

|

RU2115533C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2017 |

|

RU2678222C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ФАСОННЫХ ВИНТОВЫХ ПОВЕРХНОСТЕЙ | 2010 |

|

RU2447972C2 |

| Способ шлифования винтовых передних поверхностей многозаходных червячных фрез с врезными стружечными канавками | 1988 |

|

SU1691074A1 |

| Сверло | 1990 |

|

SU1808507A1 |

| СИСТЕМА И СПОСОБ ИЗМЕРЕНИЯ ПРОФИЛЯ ДЕТАЛИ | 2019 |

|

RU2799461C2 |

| Способ обработки многозаходных винтовых канавок на телах вращения | 1984 |

|

SU1162555A1 |

| Режущий инструмент для обработки и способ ремонта деталей из армированного волокном полимерного материала | 2013 |

|

RU2669964C2 |

| Способ изготовления зубчатого профиля | 1985 |

|

SU1319990A1 |

Изобретение относится к инструментальному производству и может быть использовано для определения профиля винтовой фасонной поверхности детали по известному профилю инструмента. Способ включает использование эталонной модели обрабатывающего инструмента, выполненной идентично обрабатывающему инструменту в виде тела вращения, и мерительного инструмента со щупом, размещенного на базе, которая установлена на направляющей с возможностью перемещения вдоль нее, при этом мерительный инструмент размещен с возможностью дискретного перемещения относительно базы. Эталонную модель обрабатывающего инструмента и направляющую мерительного инструмента устанавливают в соответствии с установкой детали при ее обработке, а щуп мерительного инструмента приводят в контакт с поверхностью эталонной модели. Искомый профиль винтовой фасонной поверхности детали определяют путем измерений положения поверхности эталонной модели при соответствующих перемещениях щупа мерительного инструмента. 4 ил., 1 табл.

Способ определения профиля производящей поверхности по известному профилю исходной поверхности, при котором эталонную модель с исходной поверхностью, располагают относительно производящей таким образом, что ее ось смещают на межосевое расстояние относительно оси производящей поверхности и разворачивают относительно нее на угол скрещивания, при этом точку скрещивания этих осей смещают относительно исходного положения на расстояние идентичное установке на станке, отличающийся тем, что эталонная модель выполнена в виде тела вращения, а производящая поверхность в виде фасонной винтовой поверхности, при этом измерительную головку мерительного инструмента располагают в исходном положении перпендикулярно осям производящей и исходной поверхностей с возможностью контакта с исходной поверхностью эталонной модели и возможностью дискретного перемещения на фиксированные расстояния от оси производящей поверхности в заданные положения, затем проводят измерения, при которых мерительный инструмент непрерывно перемещают относительно исходной поверхности эталонной модели по винтовой траектории, ось которой и параметры совпадают с осью и параметрами винтовой производящей поверхности, при этом положение точки, принадлежащей профилю производящей поверхности в заданном положении мерительного инструмента, определяют по его наибольшему показанию, после чего мерительный инструмент дискретно перемещают относительно оси производящей поверхности в новое заданное положение на расстояние h≤0,1D, где D - диаметр производящей поверхности, и повторяют измерения при винтовом перемещении мерительного инструмента, искомый профиль производящей поверхности определяют как совокупность максимальных показаний мерительного инструмента в его в заданных положениях.

| СИСТЕМА, КОМПЛЕКТ И СПОСОБ ДЛЯ УХОДА ЗА ПОЛОСТЬЮ РТА | 2010 |

|

RU2520052C2 |

| Способ определения профиля инстру-MEHTA | 1978 |

|

SU844129A1 |

| Устройство для контроля профиля поверхности объекта | 1980 |

|

SU977955A1 |

| Способ измерения профиля детали | 1988 |

|

SU1538027A1 |

| Способ автоматического измерения погрешностей шага винтовых поверхностей | 1976 |

|

SU567935A1 |

| US 5335183 A, 02.08.1994 | |||

| JPH 04193460 A, 13.07.1992. | |||

Авторы

Даты

2016-06-20—Публикация

2014-11-18—Подача