Известны системы программного управления металлорежущими станками, принцип действия которых основан на том, что заданное программой относительное движение инструмента и заготовки реализуется в виде совокупности модулированных по частоте дискретных шаговых перемещений.

Предложенная самонастраивающаяся система обличается от известных тем, лто для записи скорректированной ирограмьц 1 в ней применены узел оперативной памяти и узел самонастройки. Этим обеспечивается усовернгенствование программы работы станка, достигаемое путем непрерывного сравнения с заданной программой информации о размерах изделия в процессе его обработки. Кроме того, узел оперативной памяти систем выполнеп в виде трехрегистрового барабана. Он предназначен для записи основной программы и программы, вырабатываемой в процессе работы станка и подаваемой в узел пастройки для сравиепия и выработки новой скорректированпой программы. Для осуществления непрерывной статистической обработки, информяции о размерах изделия, получаемой в процессе его обработки в системе применены два интегратора с регулируемым интервалом усреднения.

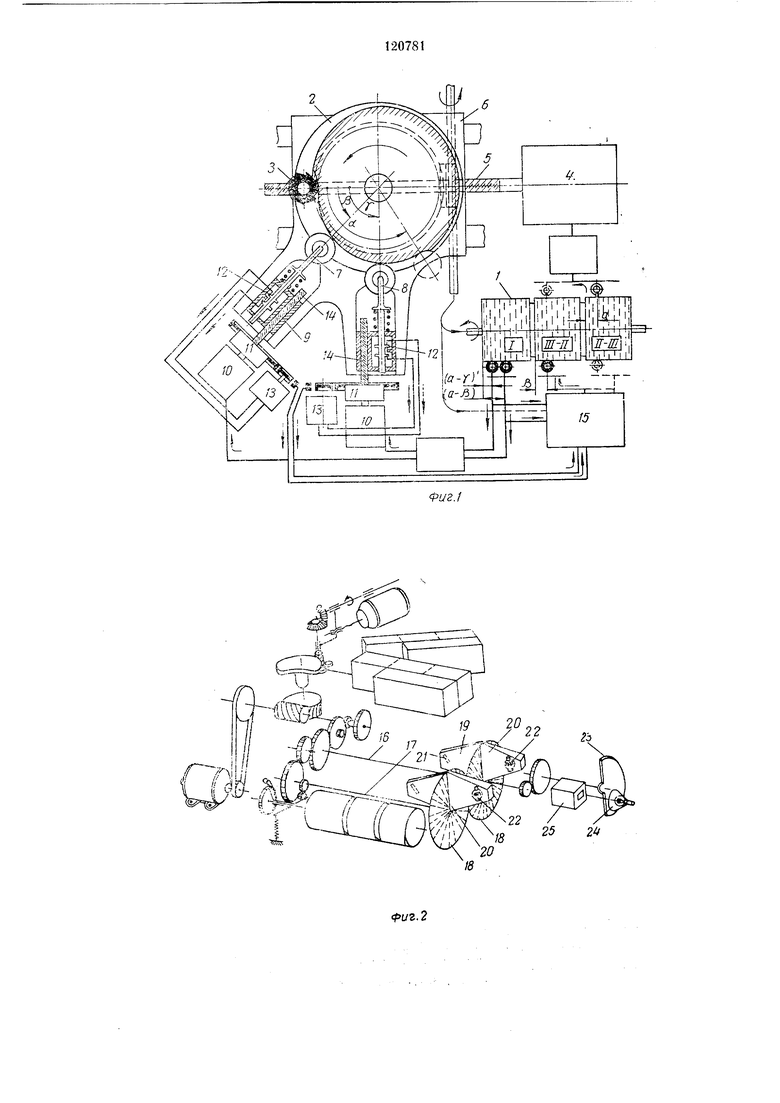

много управления, разрабвтанной нрименптельно к фрезерному станку, предназначенному для обработки кулачков; па фиг. 2 - прпнциниальная схема устройства для внесеПИЯ корректирующих сигналов в усовершенствуемую программу.

Номинальная программа работы станка, рассчитанная орычным образом, т. е. без учета износа инструмента, деформации и т. д.,

вводится в станок в форме отметок на нрограммном магнитном барабане 1. Он разделен на три регистра, причем номинальная программа записывается одновременпо на двух регистрах, например на / и //.

Вращение барабана / осуществляется нриБодом, связанным -с приводом стола 2, несущего обрабатываемую заготовку. В результате этого вращения заготовки и магнитного барабана синхронны. Цри неподвижной осифреяы 3 заданное относительное движение инструмента и заготовки можно получить, если сигналы номи1Гальной программы использовать непосредственно для управления силовым шаговым двигателем 4, приводящим в движение ходовой винт 5, а вместе с ним и суппорт 6, на котором располагается стол, несущий заготовку. В предлагаемой системе сигналы номннальпривода щупов 7 и 8, укрепленных па суппорте станка и представляющих задающий узел цепи обратной связи. Измерительные щупы этих устройств снабжены роликами, диаметр которых равен номинальному диаметру фрезы. Оба щупа вставлены в одинаковые обоймы Я смещенные на онределенные углы р и у по отнощению к фрезе, и прижимаются с помощью упругих элементов к обработанной поверхности профиля кулачка. Обоймы, несущие измерительные щуны, приводятся в возиратно-ноступательное движение миниатюрнымн щаговыми двигателями JO через дифференциальные устройства //. Шаговые двигатели работают в соответствии с номинальной программой, записанной в регистре / барабана. Магнитные головки, считывающие с этого регистра сигналы, управляющие щаговыми двигателями, установлены с соответствующими фазовы.ми сдвигами аир так, как это условно представлено на фиг. 1.

В результате этого нри работе системы обой.мы 9 движутся в точном соответствии с номинальной программой. Если бы щупы 7 и 8 были бы жестко связаны с обоймами 9, то они нри этом воснронзБодили бы заданны номинальной программой нрофиль кулачка с соответствующим фазовым сдвигом по углу его поворота.

Однако, как указано выще, щупы 7 и S могут поступательно неремещаться относительно своих обойм, причем такие перемещения возникают в тех случаях, когда фактический профиль кулачка по той или иной причине не совпадает с расчетным, положенным в основу номинальной программы. При возникновении такого рассогласования на измеряемом участке нрофиля соответствующий щуп начинает-неремещаться относительно обоймы в ту или иную сторону, замыкая при этом один из коптактов 12.

При замыкании контакта 12 включается серводвигатель 13, сообщающий вращение второму входному звену дифференциального устройства 11. В результате этого винт 14, связанный с выходным звеном устройства 11, перемещает обойму 9 в направлении устранения возникающего рассогласования. В момент, когда контакт 12 разомкнется, включится серводвигатель 13. При этом последний отработает величину, в некотором масщтабе пропорциональную разности между расчетным и фактическим текущими значениями радиуса-вектора, обрабатываемого профиля кулачка. Измерительная система второго щуна действует аналогично. Текущие величины рассогласования регистрируются путем отсчета углов поворота выходпых валов серводвигателей 13, как условно показано на фиг. 1 (датчик углов поворота), либо посредством других регистрирующих устройство и нанравляются в угол самонастройки 15.

самонастройкп пепрерывпо поступает информация об отклонениях, возникающих в технологическом процессе и отражающихся на результатах обработки. Помимо этой ипформации, в узел самонастройки передается также и номинальная нрограмма.

Основная идея, используемая в предлагаемой самонастраивающейся системе, состоит в том, что текущая информация об отклонениях,

возникающих в технологическом процессе, используется для автоматической коррекции программы, первоначально заданной только по номиналу.

При этом в задачу узла самонастройки входит обработка этой информации и внесение

в номинальную программу таких поправок,

которые при обработке очередного издания

компенсируют возникающие погрещности.

Узел самонастройки 15 системы представляет собой генератор усоверщенствовапной программы, работающий в автоматическом режиме в соответствии с информацией, вырабатываемой в цепи обратной связи. Выще указывалось, что номинальная программа при наладке станка на обработку нового изделия наносится одновременно на два регистра I к II магнитного барабана 1. В процессе обработки первого изделия регистр / управляет движением измерительной системы, а регистр // работает на силовой шаговый двигатель, обеспечивающий заданное относительное движение инструмента и заготовки. При этом узел самонастройки генерирует новую программу, выработанную с учетом погрещпостей, возникающих в процессе обработки профиля первого изделия. Эта программа но мере ее выработки наносится в регистр /// магнитного барабана /. При обработке второго изделия и всех последующих регистр

I, заполненный номинальной программой попрежнему, управляет движением щупов 7 и 8. Регистры // и /// работают при этом по челночному принципу. При обработке второго изделия шаговый двигатель 4, приводящий в

движение суппорт станка, работает от регистра III, занолненного программой, усоверщенствованной в процессе обработки первого изделия. В это время программа, генерируемая узлом самонастройки 15 с учетом погрещностей, возникших при обработке второго изделия, паносится в регистр //. При обработке третьего изделия шаговый двигатель работает от регистра II, а в регистр /// вносится новая программа и т. д.

Таким образом, по мере увеличения числа обработанных изделий программа работы непрерывно и автоматически корректируется.

Погрешность изготовления изделия можно представить состоящей из систематической и

случайной частей. Для выделения систематической части погрешности с целью автоматического самоусовершенствования программы на суппорте станка устанавливаются два щупа 7 и 8, измеряющих соответственно погреш(а-Р), и в точке, соответствующей углу (а-Y), где р и Y - фазовые углы установки измерительных головок относительно обрабатывающей фрезы.

Постоянный интервал между точками измерения можно обозначить через Ф у-р, а текущий угол, соответствующий средней точке интервала, - через а„ а(р + -). Интервал Ф можно выбрать таким, что среднеинтегральная величина случайной части погрещности обратится в нуль. Тогда, нредставляя погрещность в виде систематической и случайной части Ap Apo+Api, имеем

а-9

а-Ч

- г - г Дройа+ - Г Д - Д г

(С Jв JС5 ,)

Дро - среднее значение систематической части погрещности на интервале Ф. При иредноложении, что систематическая часть погрещности на интервале Ф изменяется мало (а это тем ближе к действительности, чем меньще Ф), коррекция программы на систематическую часть погрешности в средней точке интервала может быть взята равной и противоположной Аро, т. е. Д(.„) -Дро

«-

- J f ) ю J

a-f

A(a,i) f Дрйа- Ар а|.

ИЛИ L 6оJ

Осуществляя работу узла самонастройки в соответствии с выражением (1), можно обеспечить возможность выделения систематической составляющей погрещности для каждого текущего угла а„. Выработанная поправка алгебраически суммируется с первоначально заданной программой . Результат записывается на магнитном барабане в виде новой программы

Р + Д(«)-(2)

Таким образом, второе изделие будут изготовлять по новой, усовершенствованной программе .

Если с течением времени систематическая часть погрещности будет изменяться, например, вследствие износа режущего инструмента, то будет происходить непрерывное самоусоверщенствование программы.

Следовательно, в соответствии с выражением (1), для вычисления A(a;j) результаты измерений на щупах 7 и 5 должны непрерывно интегрироваться по углу а поворта заготовки и разность этих интегралов будет представлять собой искомую коррекцию программы (величина - входит в масщтабный мноция представляет собой погрещность, т. е. малую величину. И если интегрирование выполняется с точностью до 1%, то это значит, что коррекция вычисляется с точностью до 1 % погрешности. В качестве интеграторов могут быть взяты механические (фрикционные) или электромеханические (тахогенераторные) устройства, так как они позволяют непосредственно производить интегрирование по углу поворота заготовки.

Следующая задача, которая решается узлом самонастройки, состоит в том, чтобы внести найденную коррекцию непосредственно в усовершенствуемую программу.

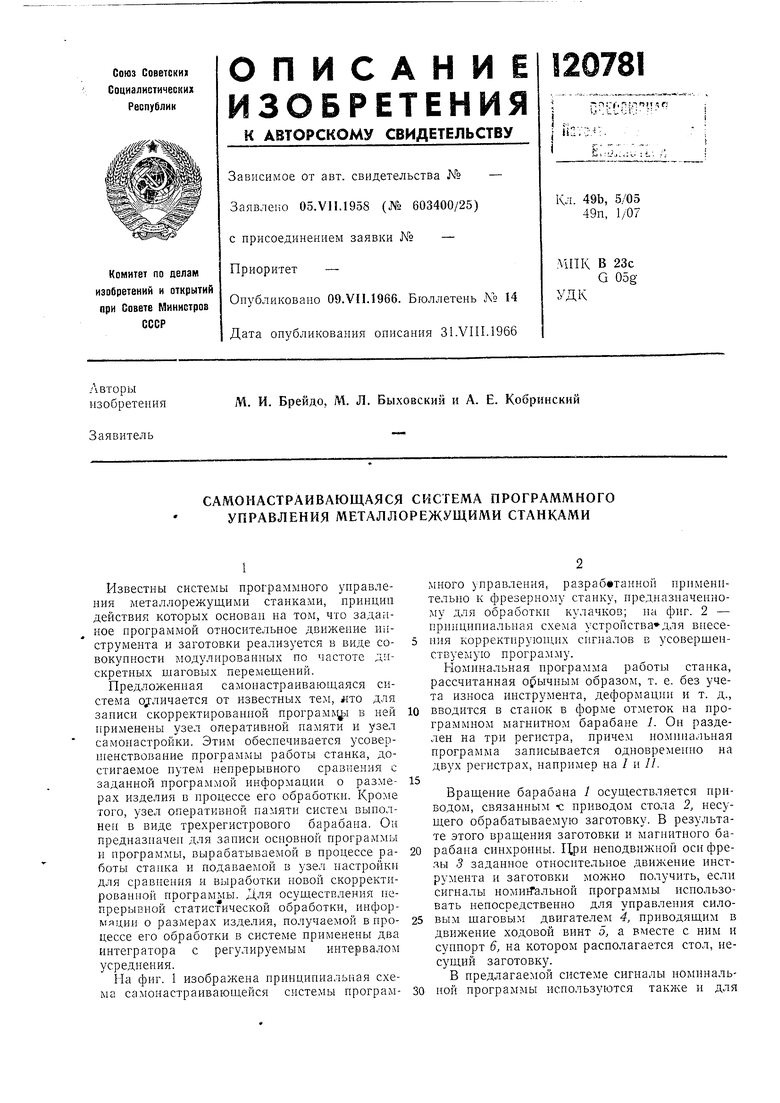

Описываемое ниже устройство дает возможность добавить корректирующие сигналы, распределив их равномерно на некотором выбранном заранее интервале («кадре). На валах 16 и 17 (см. фиг. 2), вращающихся синхронно с заготовкой, жестко закреплены диски 18. На них на непрозрачном фоне нанесены прозрачные штрихи, расположенные рядами, представляющими собой концентрические окружности. Они расположены на одипаковом расстоянии одна от другой в радиальном направлении.

На внутренней окружности (ближайщей к центру диска) нанесен один радиальный щтрих, па второй окружности - два штриха,

на третьей - три штриха и т. д. Число щтрихов па каждой последующей окружности увеличивается по сравнению с числом щтрихом на соседней внутренней окружности на единицу. Число рядов щтрихов на дисках 18 может быть достаточно большим и выбирается в зависимости от требуемой точности обработки профиля и от величины участка интерполяции (от величины «кадра).

К каждому из дисков /5 примыкают два кожуха 19 и 20. В обоих кожухах па сторонах, обращенных к дискам, прорезаны узкие щели. В кожухах 19 расположены качающиеся

зеркала 21, на которые падают лучи света, идущие от специальных осветителей.

Угол наклона зеркал меняется в зависимости от величины тока, подаваемого на несущую снираль. Принцип действия системы, отклоняющей зеркало, аналогично принципу действия системы, управляющей щлейфом осциллографа.

Угол поворота зеркала пропорционален току, величина которого определяется напряжением, состоящим из двух составляющих. Об одной из этих составляющих уже упоминалось выше; ее величина пропорциональна величине коррекции. Дискретные сигналы основной программы,

которые также поступают в узел самонастройки /5 (см. фиг. 1), с помощью релейной схемы и набора сопротивлений преобразуются в эквивалентное электрическое напряжение, представляющее собой вторую составляОбе эти составляющие суммируются с помощью обычной суммирующей цепи, воздействуя на зеркало линейного интерполятора. Таким образом, каждому числу сигналов, поступающих в узел самонастройки из канала заданной программы и из канала коррекции, соответствует определенное положение зеркала, а отраженный зеркалом луч падает при этом на определенный ряд щтрихов, нанесенных на диск. При прохождении под лучом света прозрачных щтрихов засвечивается фотоэлемент 22. Диски 18 вращаются синхронно с заготовкой, а щтрихи на дисках располагаются равномерно по окружности. Благодаря этому сигналы основной программы и коррекции, суммируемые с помощью этого интерполятора, распределяются равномерно. Сигналы усоверщенствованной программы в дальнейщем записываются иа соответствующем регистре магнитного барабана. Линейный интерполятор в процессе работы системы действует следующим образом. Оба диска J8, вращаясь синхронно, соверщают один полный оборот вокруг своих осей за время поворота заготовки на некоторый угол се (величину этого угла можно выбирать произвольно, меняя передаточные отнощения в цепи привода). Программные сигналы воспроизводятся фотоэлементами 22, включенными параллельно в одну цепь, выход которой соединяется с выходом соответствующего // или /// регистров магнитного барабана. Фотоэлементы включаются поочередно, в результате чего в выходную цепь поступают сигналы только с одного элемента. Поочередное включение фотоэлементов обеспечивается следующим образом. От вала 16 через щестеренчатую передачу с отнощением I : 2 приводится во вращение фасонный диск 23, соверщающий один оборот за время оборотов дисков . Луч света, идущий от осветителя 24 в фотореле 25 во время одного оборота дисков /5 пересечен, а во время следующего оборота не пересечен диском 23. Это вызывает соответственно открывание и закрывание контактов фотореле 25, переключающих цепи фотоэлементов 22. Описанная система дзблированного интерполятора обеспечивает достаточно продолжительный интервал времени (равный времени оборота одного диска) для накопления очередной порции информации. Интерполятор так же как и узел памяти работает по «челночно.му принципу. Каждый из двух комплектов поочередно то несет функции узла памяти, то выдает очередной кадр усовер)пенсгвованной программы, содержащей равмо.мерно распределепную по кадру коррекцию. Таким образом, предложенная система рещает задачу выработки коррекции программы по результатам обработки изделия, а также задачу автоматической выработки усоверщенствованной программы с учетом найденной коррекции. В случае, если станок предназначен для обработки уникальных изделий, а также изделий, обработка которых занимает длительное время, то тогда результать измерений изделия оказывается целесообразным использовать пепосредственпо в процессе его обработки. При этом возникает необходимость нредварительно рассчитать необходимую коррекцию с тем, чтобы учесть соответствующую величину. При этом вычисленную величину коррекции следует использовать для введения соотпетствующей коррекции в движеиие фрезы, причем принципиально возможно построение систем для экстраполяции различного порядка (нулевого порядка, линейная и др.). Предмет изобретения 1.Самонастраивающаяся система программного управления металлорежущими станками с щаговыми двигателями, отличающаяс.1 тем, что, с целью усоверщенствования программы работы станка, путем непрерывного сравнения с заданной программой информации о размерах изделия в процессе его обработки, для записи скорректированной программы применен узел оперативной памяти и узел самонастройки. 2.Система по п. I, отличающаяся тем, что узел оперативной памяти выполнен в виде трехрегистрового барабана для записи основной программы и программы, вырабатываемой в процессе работы станка и подаваемой в узел самонастройки для сравнения и выработки новой, скорректированной программы. 3. Система но пп. 1 и 2, отлишющаяся тем, что, с целью осуществления непрерывной статистической обработки информации о размерах изделия, получаемой в процессе его обработки, применены два интегратора с регулируемым интервалом усреднения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство стабилизации скорости резания для токарных станков с ЧПУ | 1983 |

|

SU1136112A1 |

| Устройство автоматической коррекции размерной настройки токарных многоинструментальных станков с системой ЧПУ | 1985 |

|

SU1301647A1 |

| Устройство для контроля программ на координатографе | 1983 |

|

SU1149219A1 |

| Измерительная головка | 1990 |

|

SU1780929A1 |

| Устройство для числового программного управления | 1983 |

|

SU1124251A1 |

| Цифровая вычислительная машина для подготовки программы к станкам с программным управлением | 1959 |

|

SU127721A1 |

| Система адаптивного числового программного управления металлорежущим станком | 1980 |

|

SU954945A1 |

| Способ активного управления станком и устройство для его осуществления | 1986 |

|

SU1393591A2 |

| Устройство для коррекции системы программного управления | 1972 |

|

SU505999A1 |

| Система числового программного управления с постоянной скоростью резания для токарно-винторезных станков | 1981 |

|

SU978102A1 |

Даты

1959-01-01—Публикация