(5) УСТАНОВКА ДЛЯ ИССЛЕДОВАНИЯ ОБРАЗОВАНИ ОТКЛОНЕНИЙ ФОРМЫ ДЕТАЛЕЙ ПРИ ШЛИФОВАНИИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения динамических характеристик абразивного инструмента | 1982 |

|

SU1146179A1 |

| Устройство для измерения температуры шлифуемой поверхности в зоне ее контакта со шлифовальным кругом | 1973 |

|

SU512044A2 |

| Способ определения коэффициента режущей способности шлифовального круга | 1981 |

|

SU988534A1 |

| ЭЛЕКТРОИСКРОВОЙ ОТМЕТЧИК ДИСБАЛАНСА И ФОРМИРОВАТЕЛЬ ВРЕМЕНИ РАЗРЯДА | 1992 |

|

RU2075736C1 |

| Способ обеспечения корреляции параметров режима дуговой сварки с геометрическими параметрами шва | 1987 |

|

SU1542728A1 |

| Устройство для автоматического управления зубошлифовальным станком | 1986 |

|

SU1342711A1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ ПЕРЕГРУЗОК, ВОЗНИКАЮЩИХ В ПРОЦЕССЕ ШЛИФОВАНИЯ НА ОБРАБАТЫВАЕМОЙ ДЕТАЛИ | 1994 |

|

RU2106235C1 |

| Устройство для измерения вибраций круга | 1976 |

|

SU656820A1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОГО СЛОЯ НА ПОВЕРХНОСТИ МЕТАЛЛОВ В УСЛОВИЯХ ЗВУКОКАПИЛЛЯРНОГО ЭФФЕКТА | 2013 |

|

RU2547051C2 |

| ЭКСПРЕСС-СПОСОБ ВЫБОРА ПАРАМЕТРОВ ШЛИФОВАНИЯ ОБРАБАТЫВАЕМОГО МАТЕРИАЛА МИКРОРЕЗАНИЕМ ЕДИНИЧНЫМ ЗЕРНОМ В МЕТАЛЛИЧЕСКОЙ СВЯЗКЕ | 2014 |

|

RU2597444C2 |

. , 1

Изобретение относится.к машиностроению и может быть использовано при экспериментальных исследованиях операция шлифования.

Известна установка для исследования закономерностей развития волнистости круга и изделия при шлифовании, содержащеп тензометрические центры, тензометрический усилитель, шлейфовый осциллограф, устройство для медленного вращения круга, плоскопружинный щуп,для записи профиля кругаj фотоэлемент для фиксации полного оборота, кругломер для записи профиля изделия 1.

Недостатками данной установки являются наличие дополнительных погрешностей, возникающих при записи профиля детали вне станка; отсутствие датчико,в взаимного фазового расположения исследуемых профилей круга и детали в-процессе шлифования, невозможность записи и исследования участков детали, образованных за один из оборотов шлифовального круга, с регистрацией при этом усилий резания и вибраций элементов технологической системы.

Цель изобретения - повышение точности исследований образования отклонений формы-деталей.

Поставленная цель достигается тем, что установка дополнительно снабжена

10 датчиком взаимного расположения круга и детали, установленным на шлифовальном круге и состоящим из подпружиненного -индентора-выключателя, подключенного через токосъемник и ис15точник питания к входу шлейфового осциллографа, отметчиком фазового расположения, установленным на детали и выполненным в виде диска с прорезью; датчиком фазового расположения

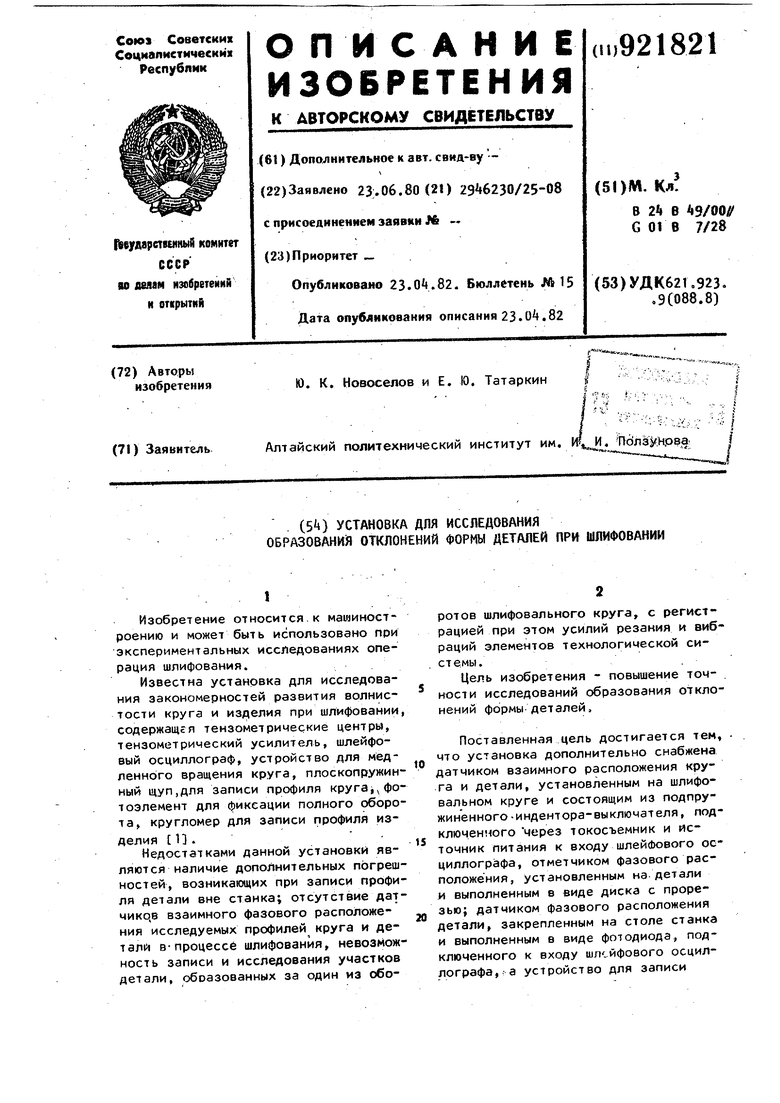

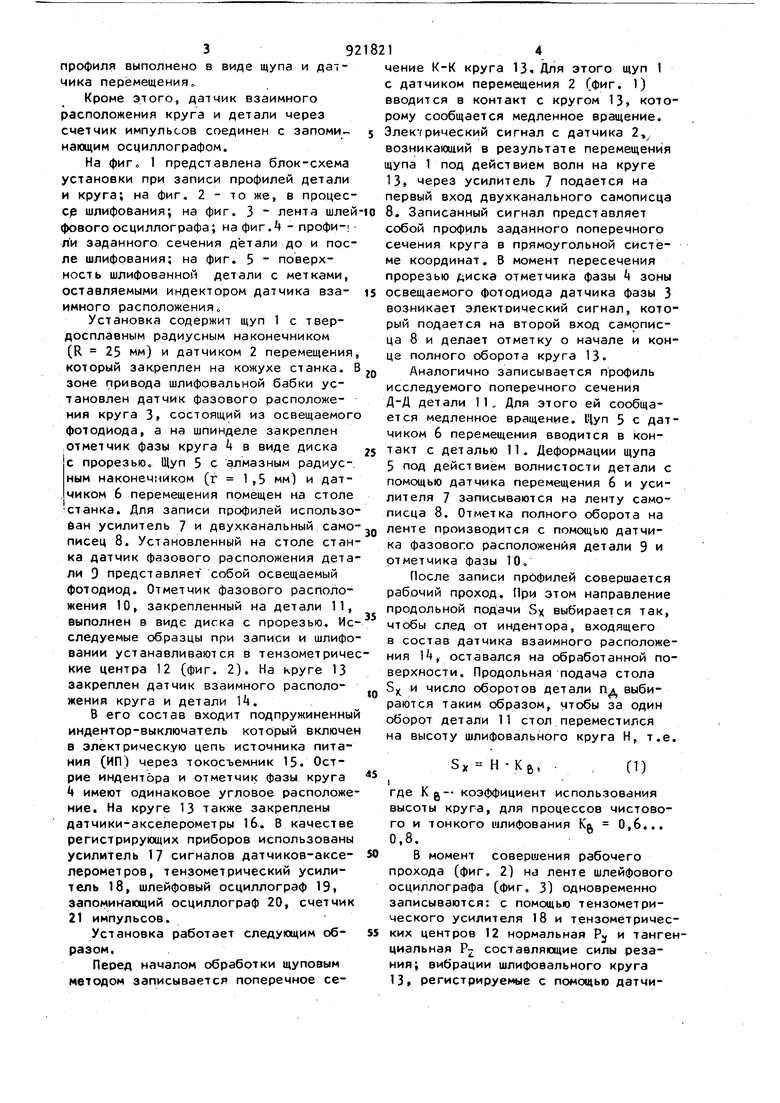

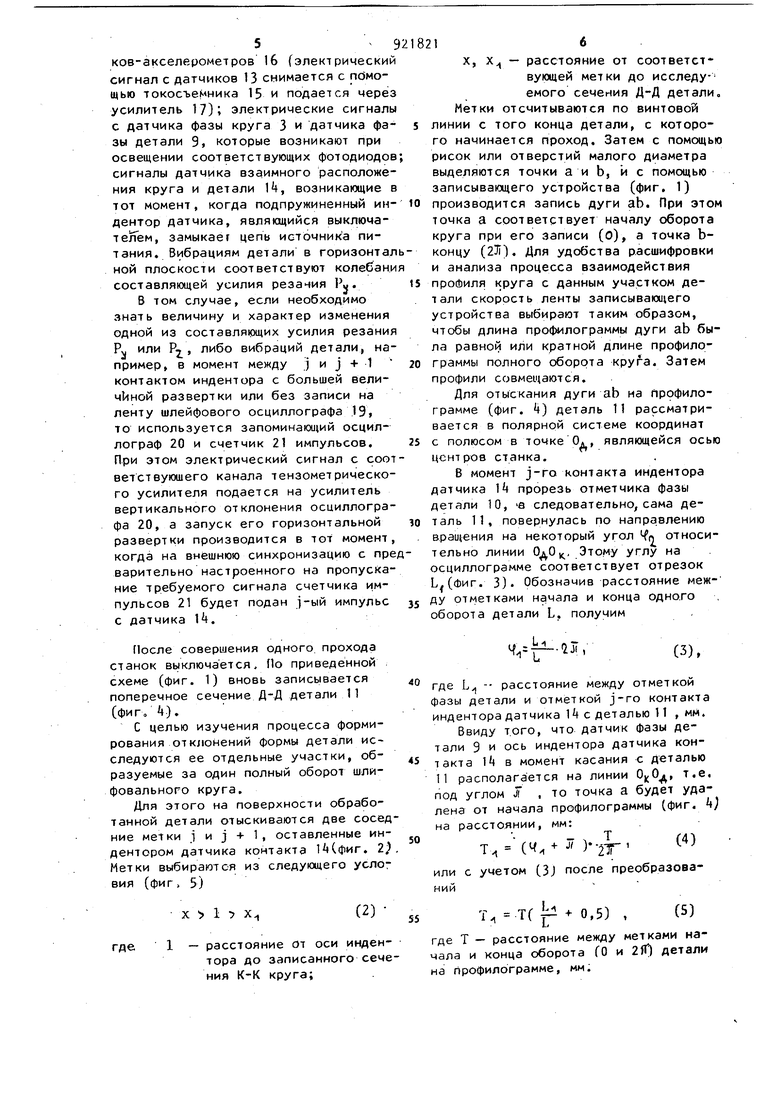

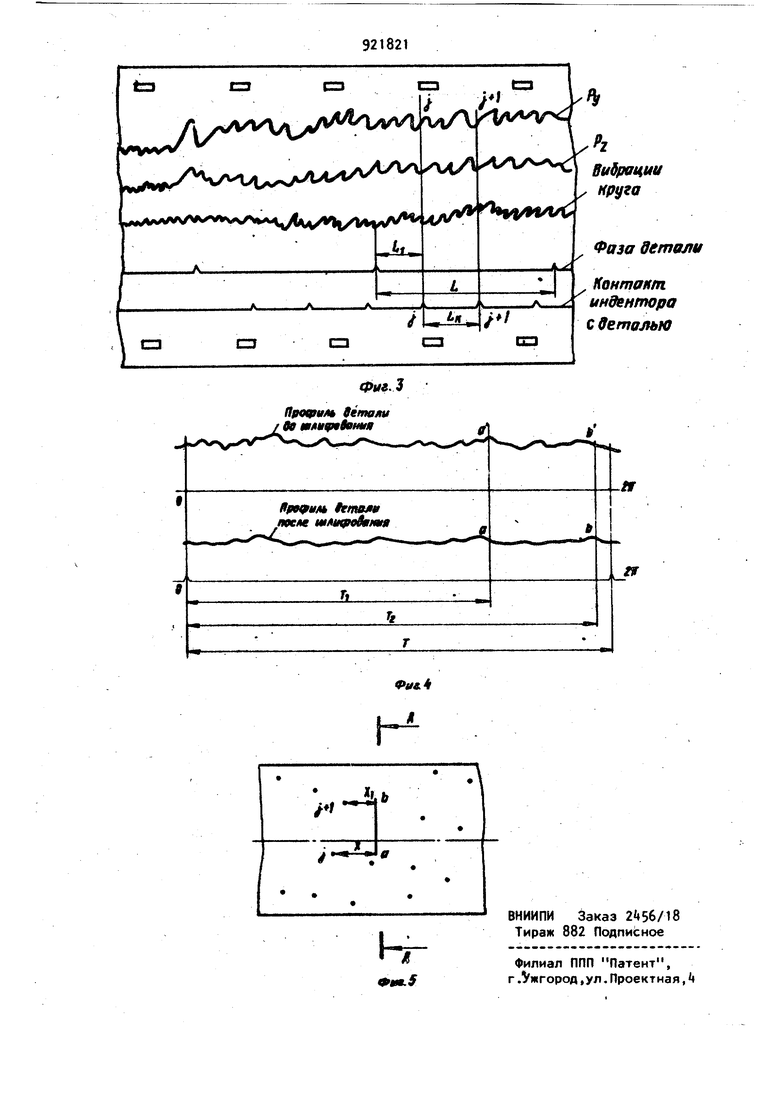

20 детали, закрепленным на столе станка и выполненным в виде фотодиода, подключенного к входу шл. йфового осциллографа, с а устройство для записи профиля выполнено в виде щупа и датчика перемещения Кроме этого, датчик взаимного расположения круга и детали через счетчик импульсов соединен с запоминающим осциллографом. На фиг а 1 представлена блок-схема установки при записи профилей детали и круга; на фиг. 2 - то же, в процессэ шлифования; на фиг. 3 лента шлей фового осциллографа; на фиг.4 - профили заданного сечения детали до и после шлифования; на фиг. 5 поверхность шлифованной детали с метками, оставляемыми индектором датчика взаимного расположения о Установка содержит щуп 1 с твердосплавным радиусным наконечником (R 25 мм) и датчиком 2 перемещения, который закреплен на кожухе станка. В зоне привода шлифовальной бабки установлен датчик фазового расположения круга 3, состоящий из освещаемого фотодиода, а на шпинделе закреплен отметчик фазы круга k в виде диска с прорезью Щуп 5 с алмазным радиус-. ным наконечником (г 1,5 мм) и датчиком 6 перемещения помещен на столе станка. Для записи профилей использобан усилитель 7 и двухканальный самописец 8. Установленный на столе станW ка датчик фазового расположения детали 9 представляет собой освещаемый фотодиод. Отметчик фазового расположения 10, закрепленный на детали 11, выполнен в виде диска с прорезью. Исследуемые образцы при записи и шлифовании устанавливаются в тензометричес кие центра 12 (фиг. 2). На круге 13 закреплен датчик взаимного расположения круга и детали 1. В его состав входит подпружиненный индентор-выключатель который включен в электрическую цепь источника питания (ИП) через токосъемник 15. Острие индентора и отметчик фазы круга Ц имеют одинаковое угловое расположение. На круге 13 также закреплены датчики-акселерометры 16. В качестве регистрирующих приборов использованы усилитель 17 сигналов датчиков-акселерометров, тензометрический усилитель 18, шлейфовый осциллограф 19 запоминающий осциллограф 20, счетчик 21 импульсов. Установка работает следующим образом. Перед началом обработки щуповым методом записывается поперечное сечение К-К круга 13 Для этого щуп 1 с датчиком перемещения 2 (фиг. 1) вводится в контакт с кругом 13, которому сообщается медленное вращение. Электрический сигнал с датчика возникающий в результате перемещения щупа 1 под действием волн на круге 13, через усилитель 7 подается на первый вход двухканального самописца 8. Записанный сигнал представляет собой профиль заданного поперечного сечения круга в прямоугольной системе координат, В момент пересечения прорезью диска отметчика фазы зоны освещаемого фотодиода датчика фазы 3 возникает электрический сигнал, который подается на второй вход самописца 8 и делает отметку о начале и конце полного оборота круга 13. Аналогично записывается профиль исследуемого поперечного сечения Д-Д детали 11. Для этого ей сообщается медленное вращение. Щуп 5 с датчиком 6 перемещения вводится в контакт с деталью 11. Деформации щупа 5 под действием волнистости детали с помощью датчика перемещения 6 и усилителя 7 записываются на ленту самописца 8. Отметка полного оборота на ленте производится с помощью датчи фазового расположения детали 9 ртметчика фазы 10. После записи профилей совершается рабочий проход. При этом направление продольной подачи Sx выбирается так, чтобы след от индентора, входящего в состав датчика взаимного расположения , оставался на обработанной поверхности. Продольная подача стола S и число оборотов детали Пд выбираются таким образом, чтобы за один оборот детали 11 стол переместился на высоту шлифовального круга Н, т.е. Sv - Н - К где Kg- коэффициент использования высоты круга, для процессов чистового и тонкого шлифования К 0,6... 0,8. В момент совершения рабочего прохода (фиг. 2) но ленте шлейфового осциллографа (фиг. 3) одновременно записываются: с помощью тензометрического усилителя 18 и тензометрических центров 12 нормальная Р и тангенциальная Р2 составляющие силы резания; вибрации шлифовального круга 13 регистрируемые с помощью датчи5 9 ков-акселерометров 16 (электрический сигнал с датчиков 13 снимается с помощью токосъемника 15 и подается через усилитель 17)i электрические сигналы с датчика фазы круга 3 и датчика фазы детали 9 которые возникают при освещении соответствующих фотодиодов сигналы датчика взаимного расположения круга и детали И, возникающие в тот момент, когда подпружиненный индентор датчика, являющийся выключателем, замыкает цепь источника питания. Вибрациям детали в горизонтал ной плоскости соответствуют колебани составляющей усилия резания Ру. В том случае, если необходимо знать величину и характер изменения одной из составляющих усилия резания Р или Р, либо вибраций детали, например, в момент между j и j + 1 контактом индентора с большей велич11ной развертки или без записи на ленту шлейфового осциллографа .19, то используется запомимаюи4ий осциллограф 20 и счетчик 21 импульсов. При этом электрический сигнал с соот ветствующего канала тензометрического усилителя подается на усилитель вертикального отклонения осциллографа 20, а запуск его горизонтальной развертки производится в тот момент, когда на внешнюю синхронизацию с пред варительно настроенного на пропускание требуемого сигнала счетчика импульсов 21 будет подан j-ый импульс с датчика И.

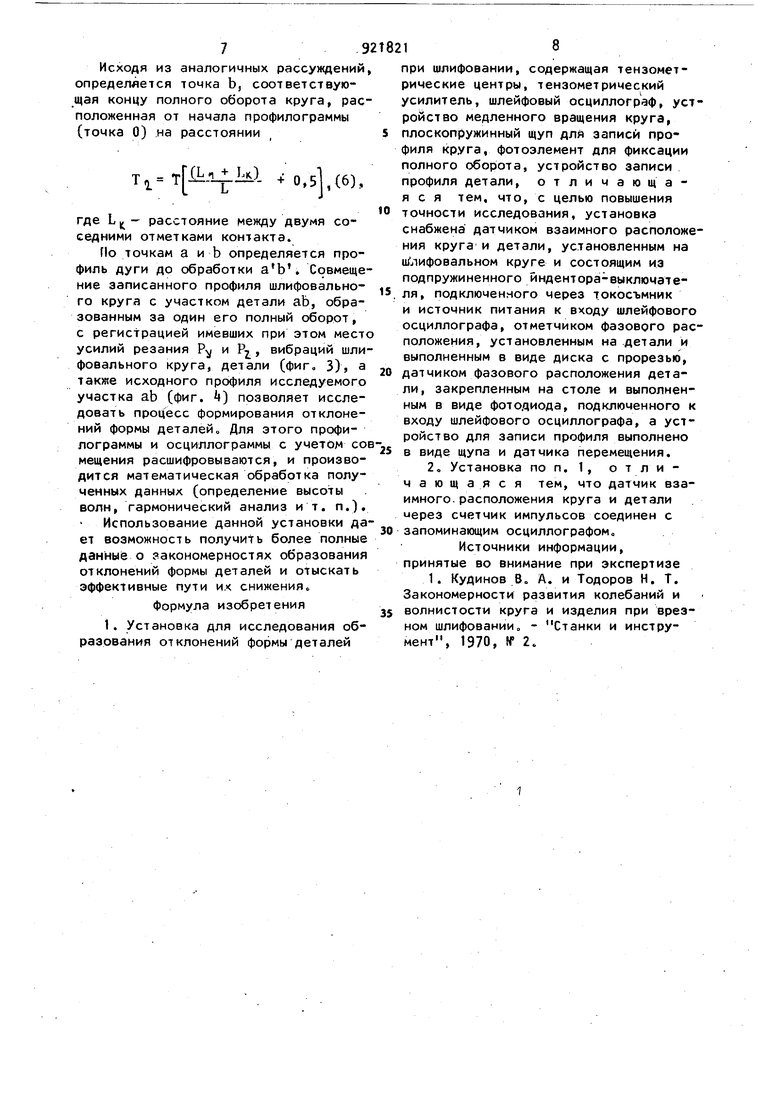

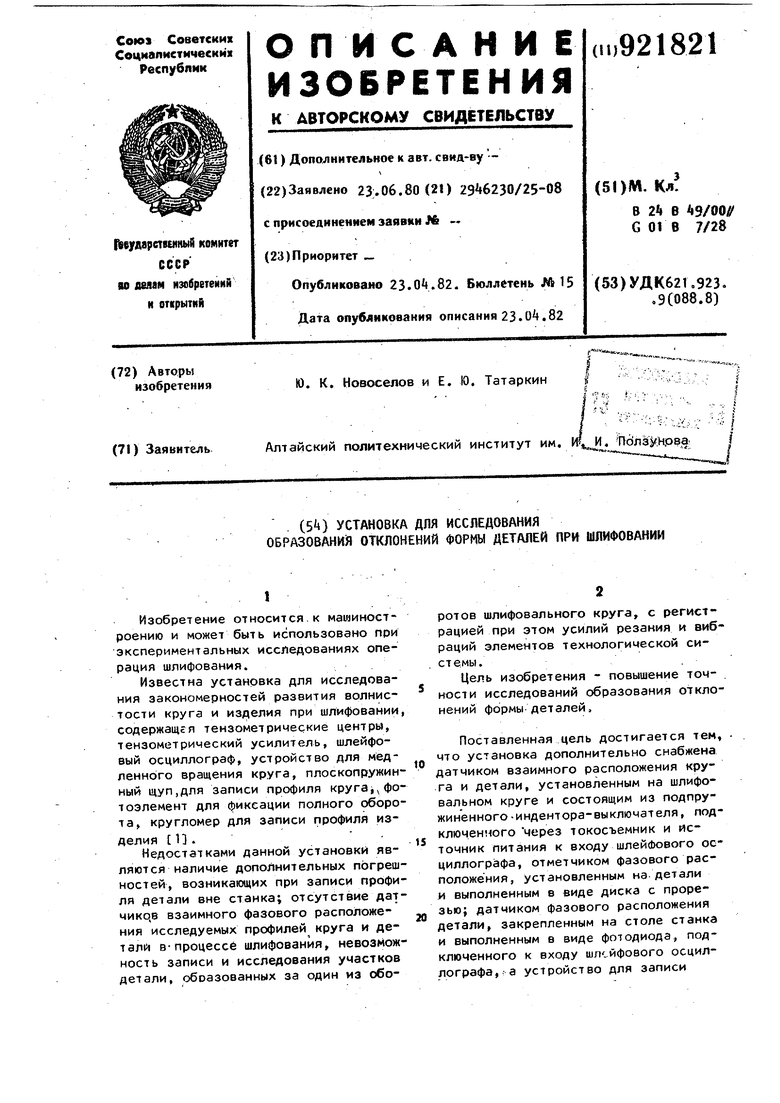

После совершения одного прохода станок выключается. По приведённой схеме (фиг. 1) вновь записывается поперечное сечение Д-Д детали 11

(фИГо ).

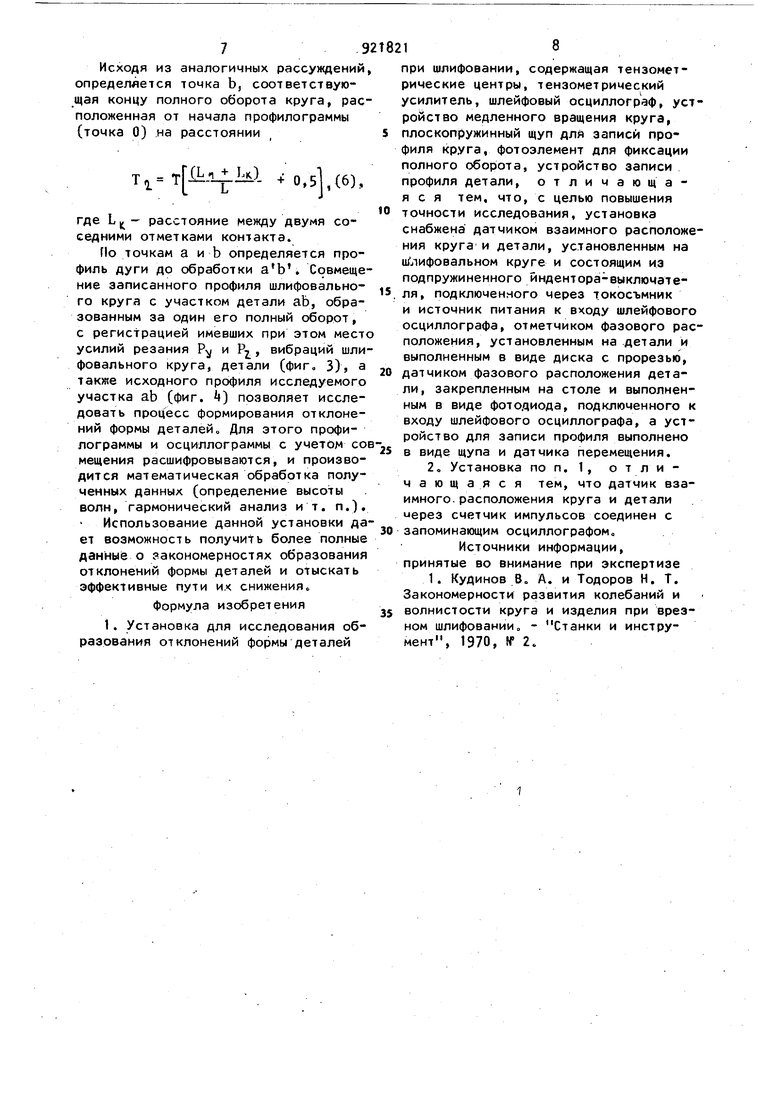

С целью изучения процесса формирования отклонений формы детали исследуются ее отдельные участки, образуемые за один полный оборот шлифовального круга.

Для этого на поверхности обработанной детали отыскиваются две соседние метки j и j + 1, оставленные индентором датчика контакта ЙСфиг. 2) Метки выбираются из следующего условия (фиг 5) X 1 X, расстояние от оси индентора до записанного сечения К-К круга;

(3),

где L - расстояние между отметкой фазы детали и отметкой j-ro контакта инденторадатчика И с деталью 11 , мМ.

Ввиду того, что датчик фазы детали 9 и ось индентора датчика контакта в момент касания с деталью 11 располагается на линии , т.е. под углом I , то точка а будет удалена от начала профилограммы (фиг. ) на расстоянии, мм:

(. )--2Т- или с учетом (3J после преобразований21 X, х - расстояние от соответствующей метки до исследуемого сечения Д-Д детали. Метки отсчитываются по винтовой линии с того конца детали, с которого начинается проход. Затем с помощью рисок или отверстий малого диаметра выделяются точки аи Ь, и с помощью записывающего устройства (фиг. 1) производится запись дуги аЬ. При этом точка а соответствует началу оборота круга при его записи (О), а точка Ьконцу (2li). Для удобства расшифровки и анализа процесса взаимодействия профиля круга с данным участком детали скорость ленты записываюи1его устройства выбирают таким образом, чтобы длина профилограммы дуги аЬ была равной или кратной длине профилограммы полного оборота круга. Затем профили совмещаются. Для отыскания дуги аЬ на Профилограмме (фиг. k) деталь 11 рассматривается в полярной системе координат с полюсом в точке ОА, являющейся осью центров станка. В момент j-ro контакта индентора датчика И прорезь отметчика фазы детали 10, в следовательно, сама деталь 11, повернулась по напра.влению вращения на некоторый угол относительно линии , Этому углу на осциллограмме соответствует отрезок Ь(Фиг. 3). Обозначив расстояние меж У отметками начала и конца одного оборота детали L. получим Т, Т( Ь + 0,5) где Т - расстояние между метками начала и конца оборота (О и 2ff) детали на профилограмме, мм. Исходя из аналогичных рассуждений, определяется точка Ь, соответствующая концу полного оборота круга, расположенная от начала профилограммы (точка 0) на расстоянии Т tf-Oi-l-lM ,С6): где L расстояние между двумя соседними отметками контакта. flo точкам а и b определяется профиль дуги до обработки а Ь . Совмещение записанного профиля шлифовального круга с участком детали аЬ, образованным за один его полный оборот, с регистрацией имевших при этом место усилий резания PV и Р, вибраций шлифовального круга, детали (фиг, 3), а также исходного профиля исследуемого участка аЬ (фиг. k) позволяет исследовать процесс формирования отклонений формы деталей. Для этого профилограммы и осциллограммы с учетом со мещения расшифровываются, и производится математическая обработка полученных данных (определение высоты волн, гармонический анализ и т. п.). Использование данной установки да ет возможность получить более полные данные о закономерностях образования отклонений формы деталей и отыскать эффективные пути их снижения. Формула изобретения 1. Установка для исследования образования отклонений формы деталей при шлифовании, содержащая тензонетрические центры, тензометрический усилитель, шлейфовый осциллограф, yet роист во медленного вращения круга, плоскопружинный щуп для записи профиля круга, фотоэлемент для фиксации полного оборота, устройство записи профиля детали, отличающаяся тем, что, с целью повышения точности исследования, установка снабжена датчиком взаимного расположения круга и детали, установленным на и/лифовальном круге и состоящим из подпружиненного йндентора-выключателя, подключенного через токосъмник и источник питания к входу шлейфового осциллографа, отметчиком фазового расположения, установленным на детали и выполненным в виде диска с прорезью, датчиком фазового расположения детали , закрепленным на столе и выполненным в виде фотодиода, подключенного к входу шлейфового осциллографа, а устройство для записи профиля выполнено в виде щупа и датчика перемещения. 2. Установка по п. 1, отличающаяся тем, что датчик взаимного, расположения круга и детали через счетчик импульсов соединен с запоминающим осциллографом. Источники информации, принятые во внимание при экспертизе 1. Кудинов Во А. и Тодоров Н. Т. Закономерности развития колебаний и волнистости круга и изделия при врезном шлифовании, - Станки и инструмент, 1970, № 2.

±

Фи&2

flpoqnt 9ётам1 Л тлн ввемиг

Фиг.З

flf09 M ИГ/ЯОМГ

меле

Авторы

Даты

1982-04-23—Публикация

1980-06-23—Подача