2. Устройство по П.1, отличающееся тем, что каретка установлена с возможностью прямолинейного возвратно-поступательного перемещения в направлении к шпинделю шлифовального круга.

3. Устройство по П.1, о т л и- . чающееся тем, что каретка установлена с возможностью кругового возвратно-поступательного перемещения в направлении к шпинделю шлифовального круга.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для заточки многолезвийного инструмента с прямыми канавками | 1986 |

|

SU1395462A1 |

| Станок для заточки инструмента | 1989 |

|

SU1761392A1 |

| Автомат для заточки сверл | 1955 |

|

SU117642A1 |

| Автомат для выполнения технологических операций с деталями типа колец подшипников | 1978 |

|

SU899330A1 |

| Устройство для шлифования торцев пружин | 1983 |

|

SU1135613A1 |

| УСТРОЙСТВО ДЛЯ ПРОФИЛЬНОЙ ПРАВКИ ПЕРИФЕРИИ ШЛИФОВАЛЬНОГО КРУГА | 2005 |

|

RU2319599C2 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ШЛИФОВАНИЯ СПИРАЛЬНОГО ПАЗА НА ТОРЦЕ ДИСКА | 1971 |

|

SU312741A1 |

| ШЛИФОВАЛЬНЫЙ СТАНОК С МНОЖЕСТВОМ ПАРАЛЛЕЛЬНЫХ АБРАЗИВНЫХ ЛЕНТ ДЛЯ ОДНОВРЕМЕННОГО ШЛИФОВАНИЯ ПОВЕРХНОСТЕЙ ОБРАБАТЫВАЕМЫХ ДЕТАЛЕЙ | 1993 |

|

RU2116880C1 |

| СТОПОРНЫЙ МЕХАНИЗМ ДЛЯ МНОГОЛЕНТОЧНОГО ШЛИФОВАЛЬНОГО СТАНКА | 1993 |

|

RU2118586C1 |

| ПОЛУАВТОМАТ ДЛЯ ШЛИФОВАНИЯ СОПРЯЖЕНИЯ ПЕРА С ЗАМКОМ ЛОПАТОК ТУРБИН | 1966 |

|

SU215756A1 |

Изобретение относится к области металлообработки, в частности к шлифойашш, и может быть использовано для ускоренного определения динамических характеристик шлифовальных кругов на заводах-потребителях этих .сругов и для контроля характеристик на заводах-изготовителях.

Известно устройство Для шлифования, содержащее стол, на направляющих которого установлена с возможностью возвратно-поступательного перемещения Каретка-с закрепленным на ней приспособлением для крепле1шя обрабатываемой детали, привод перемещения каретки с органами управления скоростями перемещения- и шлифовальную головку с приводом вращения шпинделя шлифовального круга. Устройство содержит привод периодического относительного смещения шлифовального круга и изделия в направлении, перпендикулярном к ходу каретки, и привод колебаний шлифовального круга р1 .

Недостатком известного устройств являются большиезатраты времени пр определении динамических характеристик абразивного инструмента.

Целью изобретения является сокращение затрат времени определения характеристик путем обеспечения синхронности фиксации показателей, процесса шлифования. .

Поставленная цель достигается тем, что устройство для шлифования, содержащее стол, на направляющих -которого установленас возможностью возвратно-поступательного перемещеВИЯ каретка с закрепленным на ней приспособлением для крепления обрабатываемой детали, привод перемещения каретки с органами управления

скоростями перемещения и шлифовальную головку с приводом вращения шпиделя шлифовального круга,.снабжено самописцами для нанесения меток скоростей шлифования и подачи, один из которых кинематически связан со шпинделем шлифовального круга, а другой - с кареткой, барабаном с лентой для фиксации продуктов шлифовйния и закрепленным на валу барабана плоским, кулачком, связанным с кареткой, причем самописцы устанолены с возможностью, периодического взаимодействия с лентой.

Каретка установлена с возможностью прямолинейного возвратнопоступательного перемещения в направлении к шпинделю шлифовального круга. , .

Кроме того,каретка установлена с возможностью кругового возвратнопоступательного перемещения в направлении к шпинделю шлифовального круга.

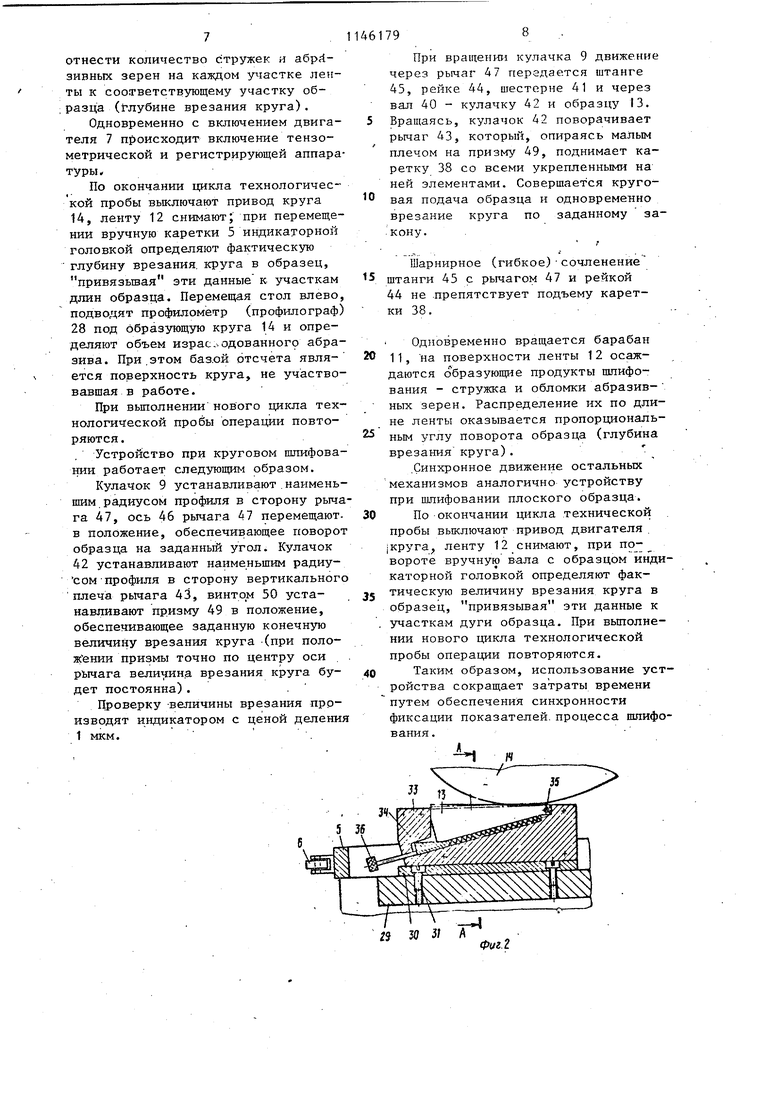

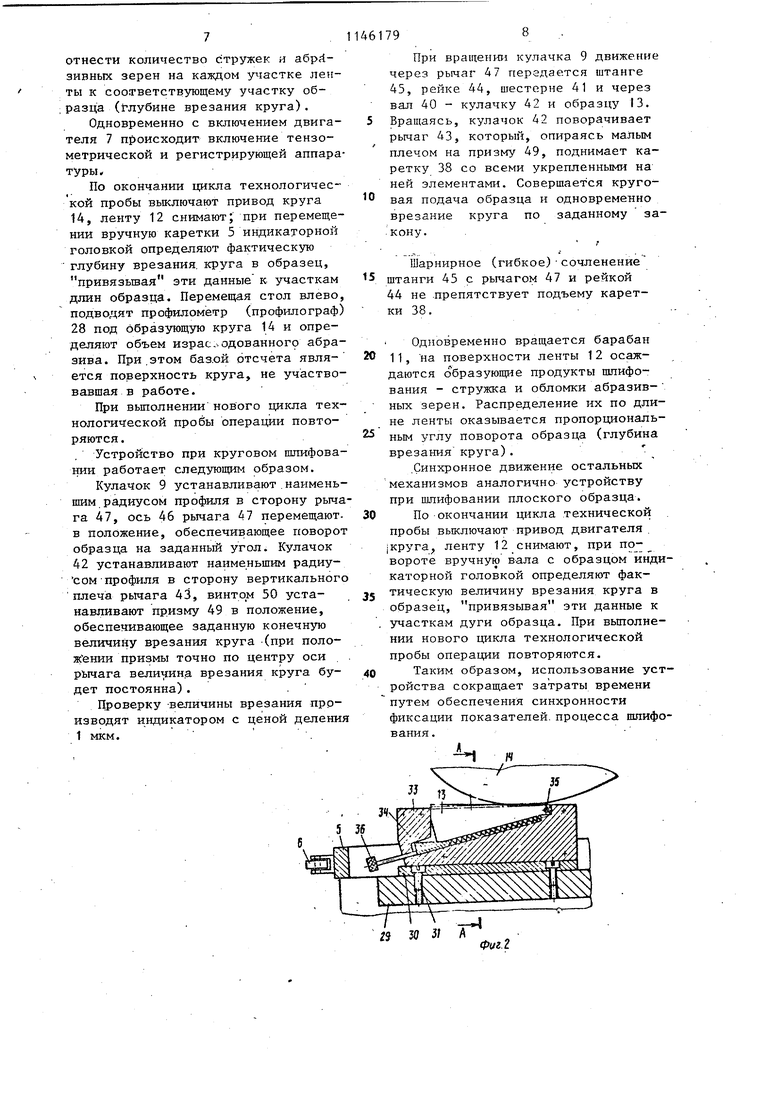

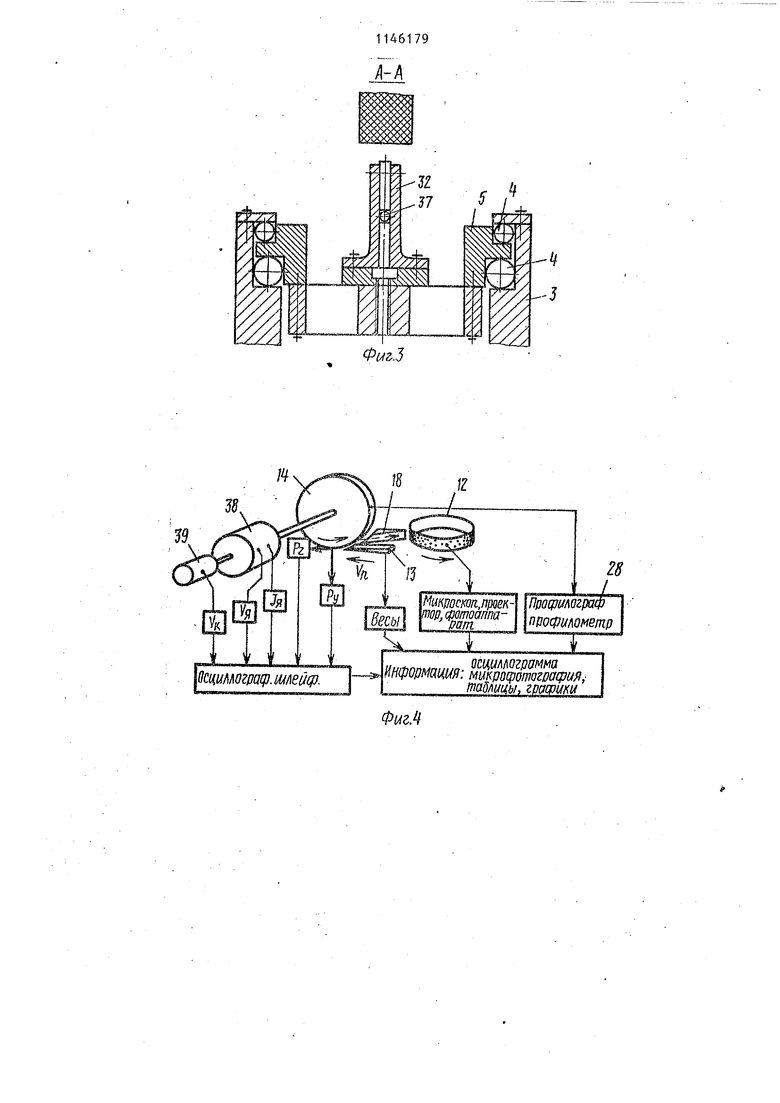

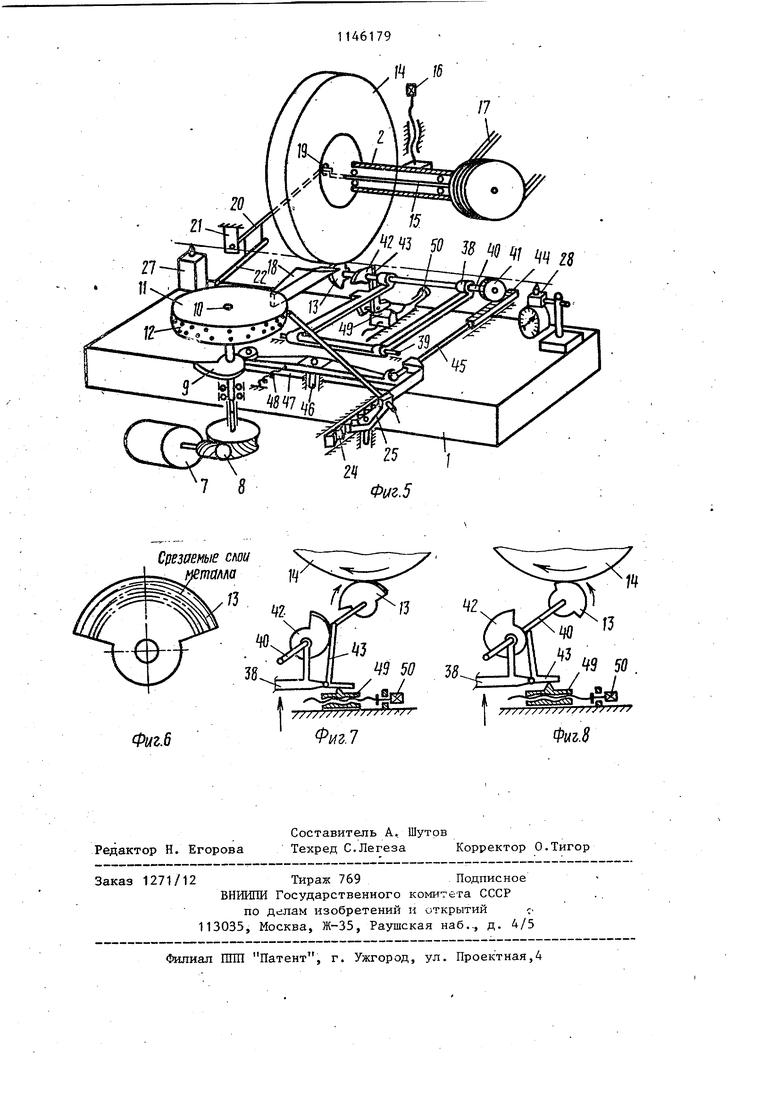

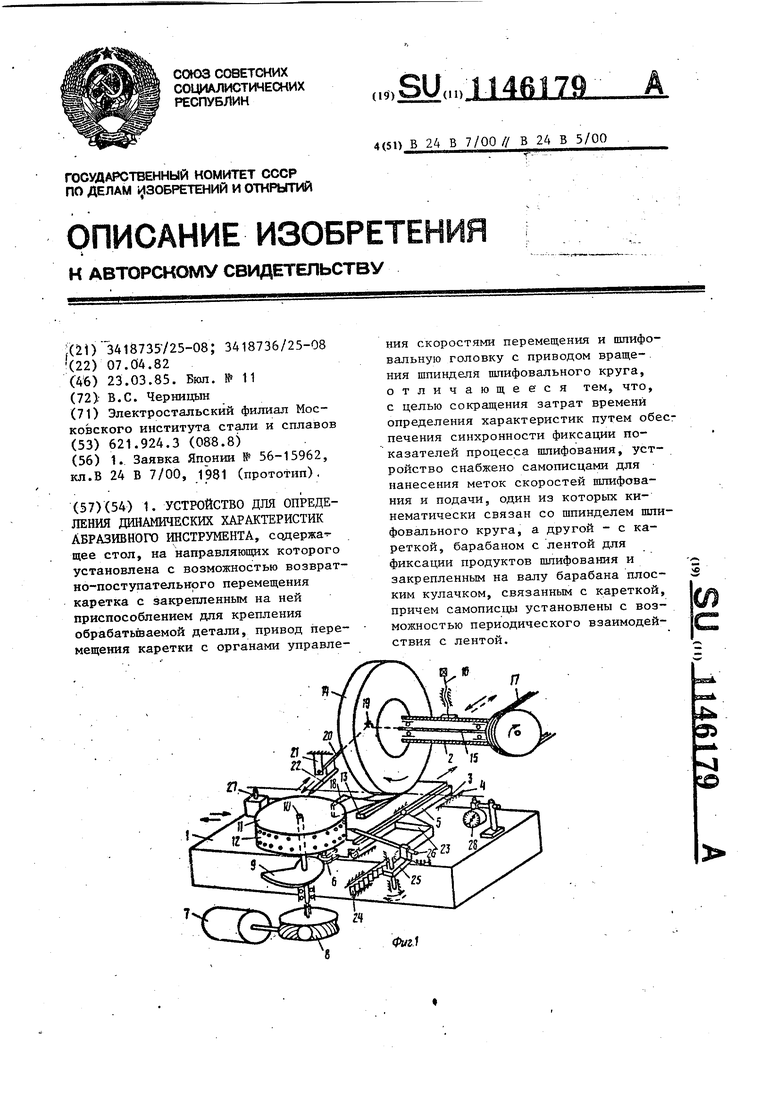

На фиг.1 приведена кинематическая схема устройства при шлифовании плоского образца на фиг.2 установка приспособления с образцом относительно шлифовального круга; на фиг.З - разрез А-А на фиг.2, на фиг.4 - схема использования механизмов устройства нафиг.5 - кинематическая схема устройства при круглом шлифовании,- на фиг.6 - образец для круглого шлифования (показаны линии съема металла при монотонном увеличении врезания круга при. встречном и попутном шлифовании и при постоянной глубине . врезания); на фиг. 7 - установка образца и кулачка при их вращении .по часовой стрелке; на фиг. 8 - то же, при вращении против часовой стрелки. 3 Устройство для шлифования плоского образца состоит из стола 1 и шлифовальной головки 2, на которых монтируются все механизмы для определения показателей процесса шли фования . . На столе 1 закреплены две направляющие 3 под шариковые опоры 4 каретки 5. На корпусе каретки закреплен ролик 6. С направляющими 3 соединен механизм перемещения каретки, состоящий из электродвигателя 7 постоянног о тока с регулируемым шагом оборотов, червячной передачи 8 и сменного кулачка 9, закрепленного на выходном валу 10. На этом же валу имеется барабан 11 закрепленный вьппе .,ерхней. плоскос и каретки, который предназначен для крепления на нем фиксирующей ленты 12, имеющей липкую внешнюю поверхность. Барабан снабжен рычажным замком для быстрого крепления ленты (на чертеже не показан). На каретке установлено приспособление для крепления образца 13. На уровне образца располагается образующая шлифовального круга 14, а ось его шпинделя 15 располагается над передним концом образца (в исходном положений каретки 5). Для установки круга по высоте служит винт 16, вращение кругу сообщается через ременную передачу 17 от двигателя постоянного тока (на фиг.1 и 5 не показан). Между барабаном 11 и кругом 14 над плоскостью образца размещен стружкоуловитель 18J его конец, обращенны к кругу, вьиолнен в форме одностороннего раструба, а конец,обращенный к диску, - в форме вертикальной щели на ширину ленты 12. Продолжением шпинделя (кинематически) является кривошип 19, с которым соединен шатун 20, второй конец которого закреплен на упругой пластине 21. На шатуне закреплен самописец 22. На каретке 5 зак реплен кронштейн 23, соединенный ic зубчатой рейкой 24.С рейкой контактирует .двуплечий рычаг 25, уста нб1зленнь1й на оси и несущий самописец 26. На уровне образующей круга (плоскости образца 13) в плоскости оси шпинделя на столе закреплены а мазный карандаш 27 для правки круга и профилометр-профилограф 28. 4 Иервьт слутшт для выравнивания образующей круга перед проведением технологической пробы, а второй для измерения величины образовавшегося износа круга после вьтолнения пробы. Приспособление для крепления шлифуемого образца 13 состоит из нескольких частей и крепится на месдозе 29, которая, в свою очередь, закреплена на каретке 5. Приспособление состоит из платы 30, прикрепленной на месдозе винтами 31. На плате закреплены щеки 32, между которыми расположен вкладьш: 33. Его внутренний контур образует наклонный паз с уступом на переднем конце, с углублением для клина 34 и упором для образца 13 на.заднем конце. Штифт 35 служит для удержания образца от его вырыва из паза. Винт 36 для установки клина 34, а пружина 37 - для его возврата. Устройство снабжено упором хода каретки, защелкой для ее задержки в крайнем заднем положении и конечном включателе для автоматического выключения электродвигателя 7 привода после вьтолнения цикла (на чертеже не показаны). Управление работой устройства производится с одного пульта; в качестве измерительной и регистрирующей аппаратуры использованы тензометрическая система, шлейфовьй осциллограф и профилограф. Электропитание двигателя привода круга постоянного тока с независимьм возбуждением с жесткой обратной связью по скорости вьтолнено от модернизированногй тиристорного преобразователя типа ТП-50. Пределы регулирования скорости круга от 50 до 5000 об/мин, мощность номинальная - 3,8 кВт. Пределы регулирования скорости вращения двигателя 7 от 1000 до 7500 об/мин; скорость подачи каретки, достигаемая за счет изменения числа оборотов двигателя 7 и профиля кулачка 9, от 0,05 до 1,0 м/с. Устройство при круглом шлифовании состоит из стола 1 и шлифовальной -головки 2, на которых монтируются все механизмы для определения показателей процесса шлифования. На столе 1 закреплена каретка 38 на шарнире 39. На каретке в под-. 5шипниках установлен вал 40 с шестерней 41, кулачком 42 врезания и образцом 13; на ней же закреплены дйуплечий рычаг 43 и рейка 44 со штангой 45, .На столе закреплена переставляемая ось 46 двупйечего рычага 47, контактирующего с кулачком 9 и штангой 45; пружина 48 обеспечивает постоянньш контакт рычага с кулачко 9. На столе установлена призма 49 с винтом 50; на призму опирается гори зонтальное плечо рычага 43 врезания Ось шпинделя 15 расположена над осью вала 40. Зубчатая рейка 24, имеющая направление, через крон- , штейн прикреплена к штанге 45. Скорость кругЬвой подачи образца 13 достигается за счет изменения скорости вращения вала двигателя 1, профиля кулачка 9 и изменения отношения плеч рычага 47, от 0,05 до 1 м/с. Образец выполнен в форме сектора толщиной 5 мм с длиной дуги 50 мм и радиусом 20-50 мм. Устройство при шлифовании плоского образца работает следующим образом. Кулачок 9 устанавливают наименьшим радиусом профиля.в сторону ка.ретки, каретку 5 освобождают от защелки и подводят до упора ролика 6 в кулачок. Устанавливают в гнезд приспособления на каретке образец 13, винтом 36 передвигают клин 34 в положение, при котором будет обеспечена заданная глубина максимального врезания круга 14 в образец. Передвигая шлифовальную головку 2 поперек оси стола 1, сонме щают ось шпинделя 15 с началом об.разца 13. Винтом 16 устанавливают круг 14 до его касания поверхности образца. Уточняют положение алмазного карандаша 27 по высоте по отношению к наинизшей точке поверхности образца. Перемещая стол 1 вправо, подводят под образующую круга 14 алмазный карандаш 27 и при вращении круга вьфавнивают его поверхность, возвращают стол в исходное положение. На барабан 11 надевают липкую ленту 12 и закрепляют ее замком. Выверяют положение стружкоуловителя 18 так, чтобы плоскость раструба касалась с натягом поверхности образца, а щель располагалась посредине 96 ширины лентУ. Устанавливают в держателе шатуна 20 самописец 22 и с поворотом вручную круга 14 вьшеряют его положение до надежного касания его конца поверхности ленты в её верхней части на каждый оборот круга. I . Устанавливают в держателе рычага 25 самописец 26 и проверяют надежность касания его конца поверхности ленты 12 в ее нижней части при каждом повороте рычага 25. В качестве самописца может быть использован фломастер. Проверяют готовность тензометрической системы и аппаратзфы записи. Включают вращение круга 14, .Включают вращение двигателя 7; при вращении кулачка 9 движение через ролик 6 передается каретке 5 - осуществляется продольная подача образца 13до достижения кареткой крайнег.о заднего положения инерция ее движения гасится упругим упором, а отбрасывание каретки предотвращается защелкой (на чертеже не показаны). В конце хода каретки двигатель 7 автоматически вьжлючается. Одновременно вращается барабан 11 с лентой 12, на поверхности которой осаждаются образующиеся при взаимодействии круга 14 с образцом продукты шлифования -: стружка и обломки абразивных зерен. Распределение их по длине ленты оказьтается пропор циональным перемещению образца (глубине врезания круга). Синхронно вращению круга 14 на ленте 12 появляются отметки числа оборотов круга, которые он успел сделать за время продвижения каретки (образца) .из исходного в крайнее положение. Расстояние меяду двумя смежньгми отметками пропорционально длине окрутлности круга, равномерность этих расстояний свидетельствует о постоянстве скорости, вращения кулачка 9, уменьшение щага - о соответствующем уменьшении фа:ктической скорости подачи; увеличение шага - о замедлении вращения круга 14 (контролируется записью от осциллографа). Также синхронно скорости подачи образца 13 на поверхность ленты 12 в ее нижней части наносятся метки самописцем 26 от рейки 24 через рычаг 25. Каждая из них соответствует одному участку образца. Это позполяет соотнести количество Стружек и абр 4зивных зерен на каждом участке ленты к соответствующему участку образца (глубине врезания круга). Одновременно с включением двигателя 7 п)оисходит включение тензометрической и регистрирующей аппара туры . По окончании цикла технологической пробы выключают привод круга 14, ленту 12 снимают; при перемещении вручную каретки 5 индикаторной головкой определяют фактическую глубину врезания, круга в образец, привязьшая эти данные к участкам длин образца. Перемещая стол влево подводят профилометр (профилограф) 28 под образующую круга 14 и определяют объем изpac.oдoвaннoг9 абразива. При,этом баз.ой отсчета является поверхность круга, не участвовавшая в работе. При вьтолнении нового цикла технологической пробы операции повторяются . Устройство при круговом шлифовании работает следующим образом. Кулачок 9 устанавливают.наименьшим, радиусом профиля в сторону рыча га 47, ось 46 рычага 47 перемещают, в положение, обеспечивающее поворот образца на заданный угол. Кулачок 42 устанавливают наименьшим радиусомпрофиля в сторону вертикального плеча рычага 43, винтом 50 устанавливают призму 49 в положение, обеспечивающее заданную конечную величину врезания круга (при положении призмы точно по центру оси рЬгаага величин.а врезания круга будет постоянна)о. Проверку величины врезания производят индикатором с ценой деления 1 мкм. При вращении кулачка 9 движение через рычаг 47 передается штанге 45, рейке 44, шестерне 41 и через вал 40 - кулачку 42 и образцу 13. Вращаясь, кулачок 42 поворачивает рычаг 43, который, опираясь маЛым плечом на призму 49, поднимает каретку 38 со всеми укрепленными на ней элементами. Совершается круговая подача образца и одновременно врезание круга по заданному закону. Шарнирное (гибкое)сочленение штанги 45 с рычагом 47 и рейкой 44 не препятствует подъему каретки 38 . Одновременно вращается барабан 11, на поверхности ленты 12 осаждаются oбpaзyюшJ e продукты шлифования - стружка и обломки абразив- ньтх зерен. Распределение их по длине ленты оказывается пропорциональным углу поворота образца (глубина врезания круга). .Синхронное движение остальных механизмов аналогично устройству при шлифовании плоского образца. По окончании цикла технической пробы выключают привод двигателя Kpyraj, ленту 12 снимают, при пр вороте вручную вала с образцом индикаторной головкой определяют фактическую величину врезания круга в образец, привязывая эти данные к ут асткам дуги образца. При вьтолнении нового цикла технологической пробы операции повторяются. Таким образом, использование устройства сокращает затраты времени путем обеспечения синхронности фиксации показателей, процесса шлифования .

ра(р.тейф.

28

,,..„,„„ ощшог13омма информация: мыкроттгоафия,tnaSwubi, imcpuim 7 8 f /б Фиг.5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

Авторы

Даты

1985-03-23—Публикация

1982-04-07—Подача