I

Изобретение относится к устройствам для переработки и восстановления отходов тep юплacтa по прин- . ципу расплавления.

Переработка отходов термопласта не должна приводить к снижению качества материала вследствие разрушения молекулярных цепей или изменений структуры либо снижение должно проявляться в возможно меньшей степени .

Такого рода снижение качества материалов ухудшает его технические, физические и другие свойства, .которые могут иметь следствием разрушение материала.

Известны способы переработки отходов термопласта, основанные на принципе деполимеризации.

Однако работающие на этом принципе устройства относительно неэкономичны, так как в них необходимо реализовывать несколько технологических процессов, что связано с высокими

затратами энергии и большими капиталовложениями .

Известны также способы переработки отходов термопласта под давлением при определенной температуре, когда переработка осуществляется в одношнековом или двухшнековом экструдере с зонами дегазации и с помощью различных расположенных перед или после экструдера агрегатов.

10

Однако воздействия высоких температур и механических.нагрузок могут приводить к невоспроизводимым показателям качества конечного продукта. Кроме того, большой износ устройств

15 обуславливает высокие расходы на техническое обслуживание.

В известных устройствах возможна только ограниченная автоматизация, так как род и форма встречающихся

20 отходов термопласта и вторичного сырья очень различны.

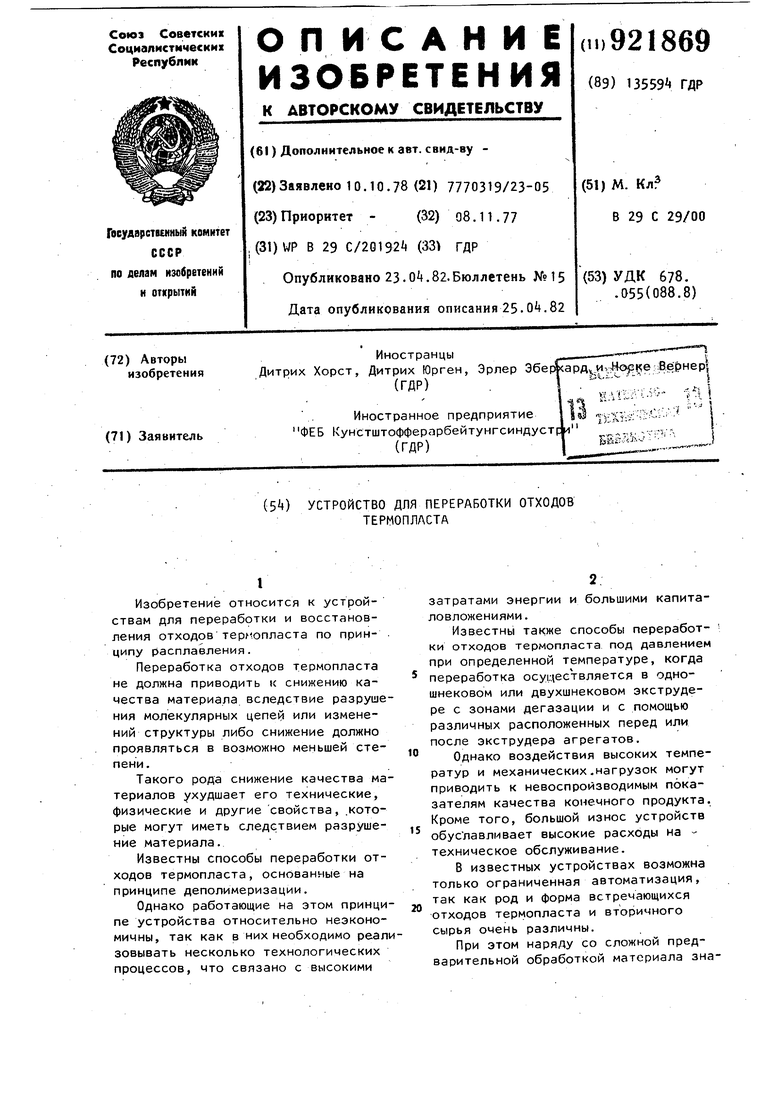

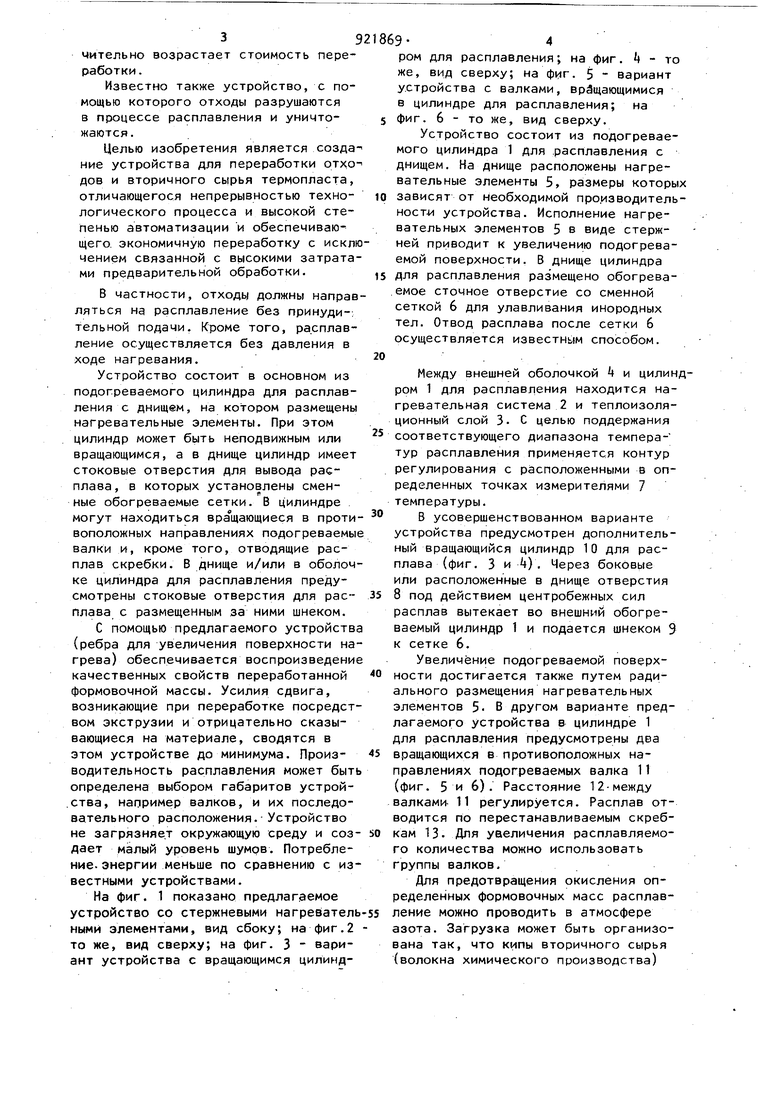

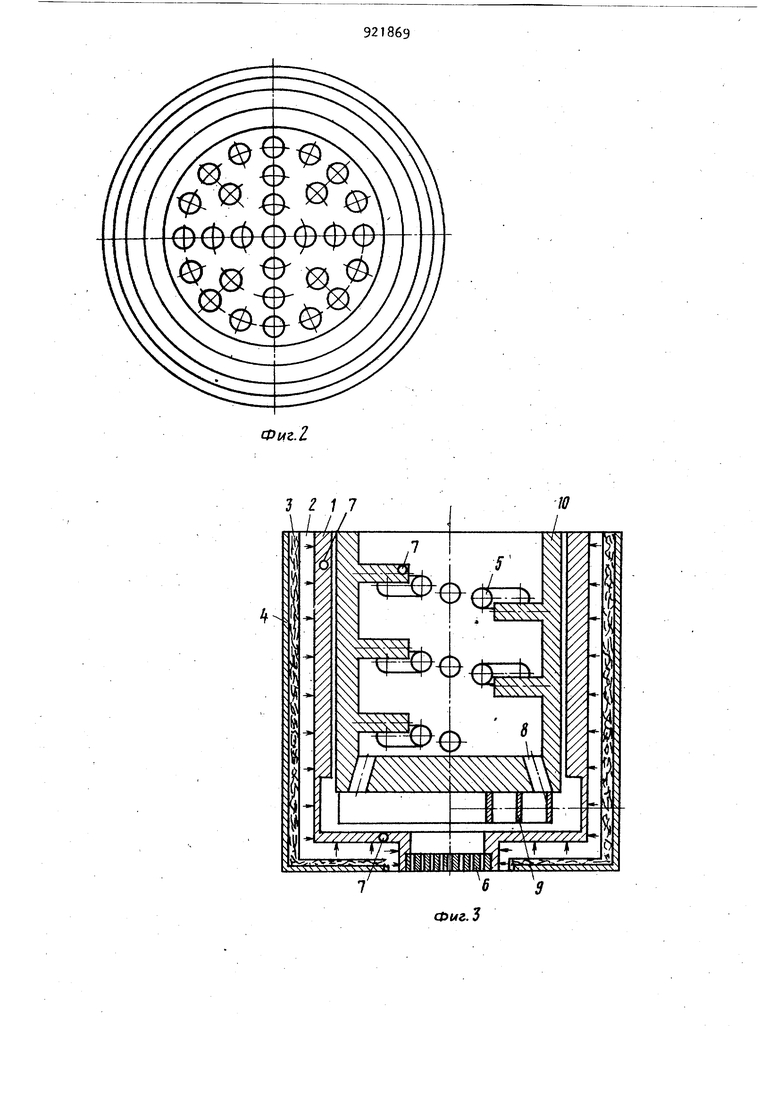

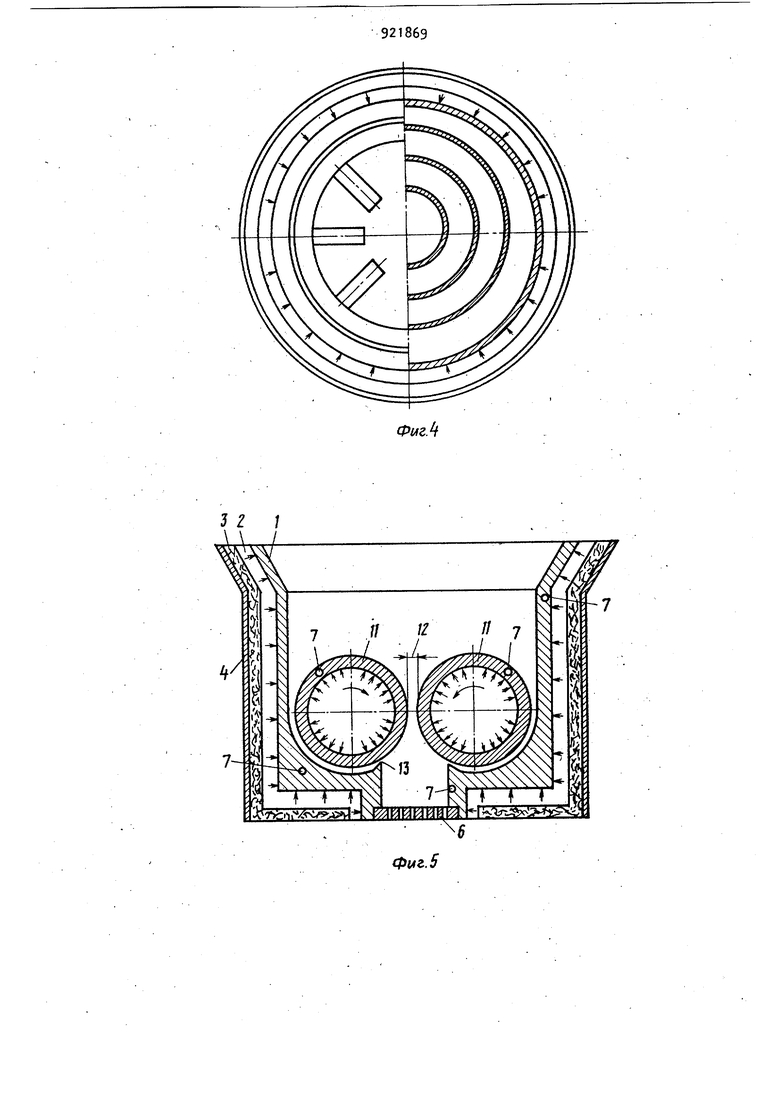

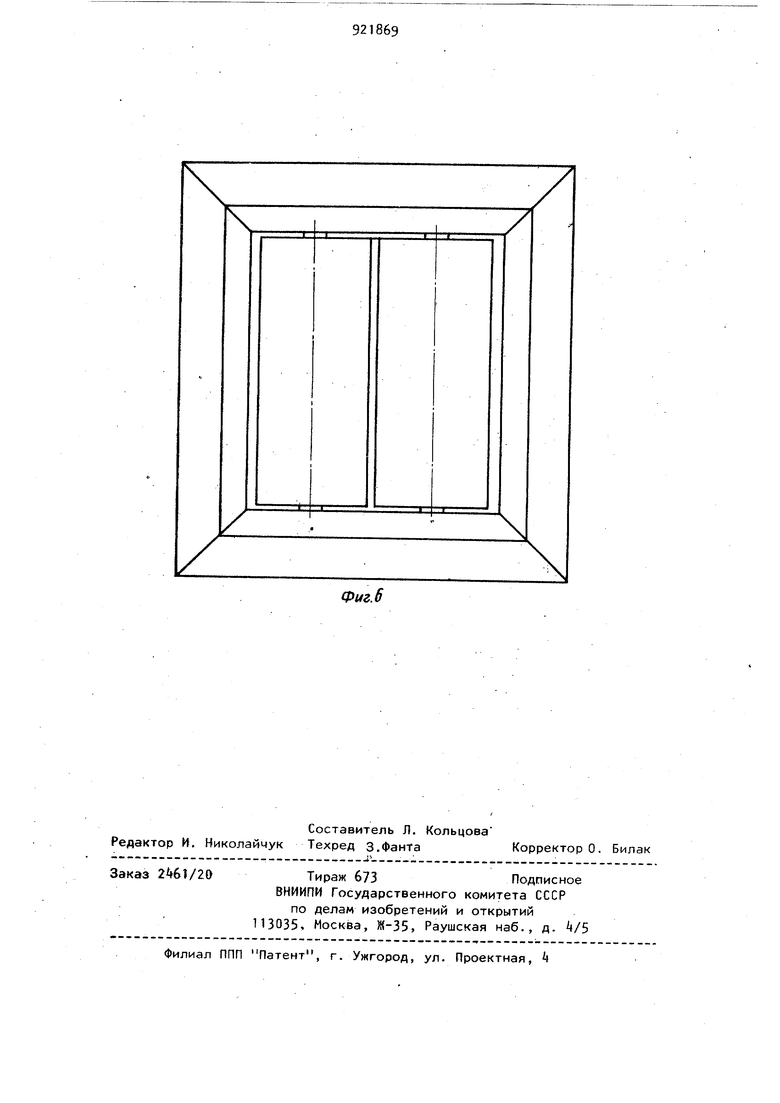

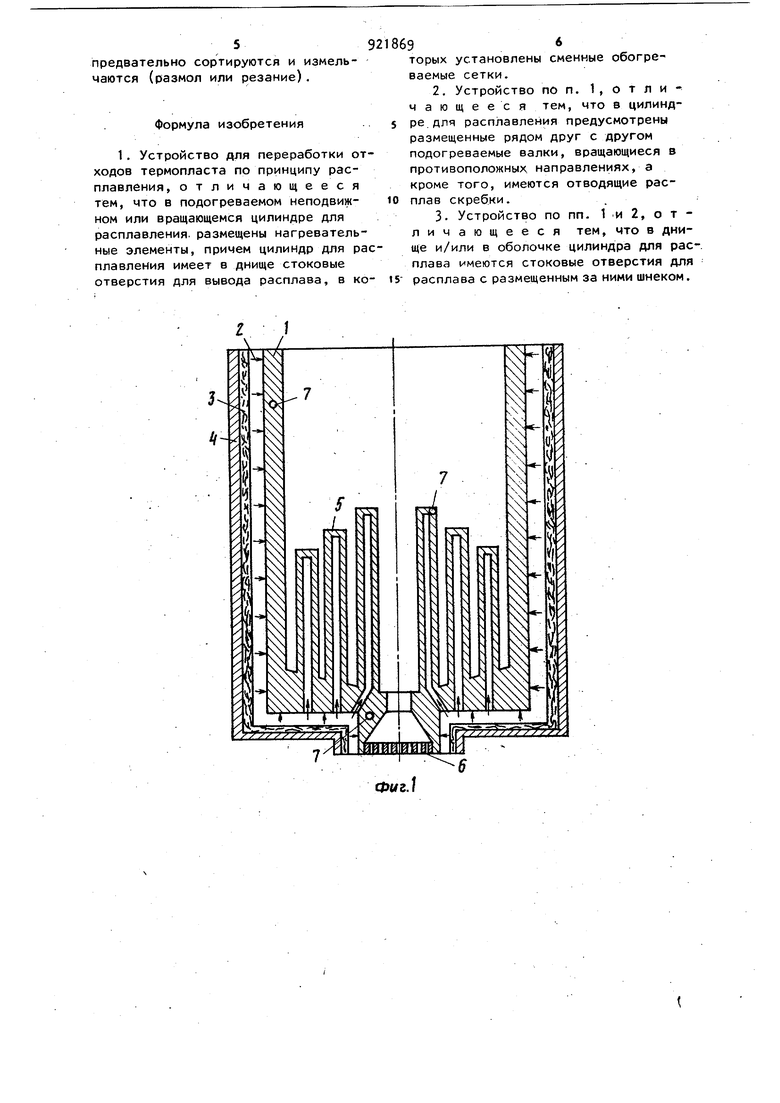

При этом наряду со сложной предварительной обработкой материала значительно возрастает стоимость переработки. Известно также устройство, с помощью которого отходы разрушаются в процессе расплавления и уничтожаются. Целью изобретения является созда ние устройства для переработки отхо дов и вторичного сырья термопласта, отличающегося непрерывностью технологического процесса и высокой степенью автоматизации и обеспечивающего. экономичную переработку с исклю чением связанной с высокими затрата ми предварительной обработки. В частности, отходы должны направ ляться на расплавление без принуди-; тельной подачи. Кроме того, расплавление осуществляется без давления в ходе нагревания. Устройство состоит в основном из подогреваемого цилиндра для расплавления с днищем, на котором размещены нагревательные элементы. При этом цилиндр может быть неподвижным или вращающимся, а в днище цилиндр имеет стоковые отверстия для вывода расплава, в которых установлены сменные обогреваемые сетки. В цилиндре могут находиться вращающиеся в проти воположных направлениях подогреваемы валки и, кроме того, отводящие расплав скребки. В днище и/или в оболоч ке цилиндра для расплавления предусмотрены стоковые отверстия для расплава с размещенным за ними шнеком. С помощью предлагаемого устройств (ребра для увеличения поверхности на грева) обеспечивается воспроизведени качественных свойств переработанной формовочной массы. Усилия сдвига, возникающие при переработке посредст вом экструзии и отрицательно сказывающиеся на материале, сводятся в этом устройстве до минимума. Производительность расплавления может быт определена выбором габаритов устрой.ства, например валков, и их последовательного расположения. Устройство не загрязняет окружающую среду и соз- so дает малый уровень шумов. Потребление, энергии меньше по сравнению с известными устройствами. На фиг. 1 показано предлагаемое устройство со стержневыми нагреватель-55

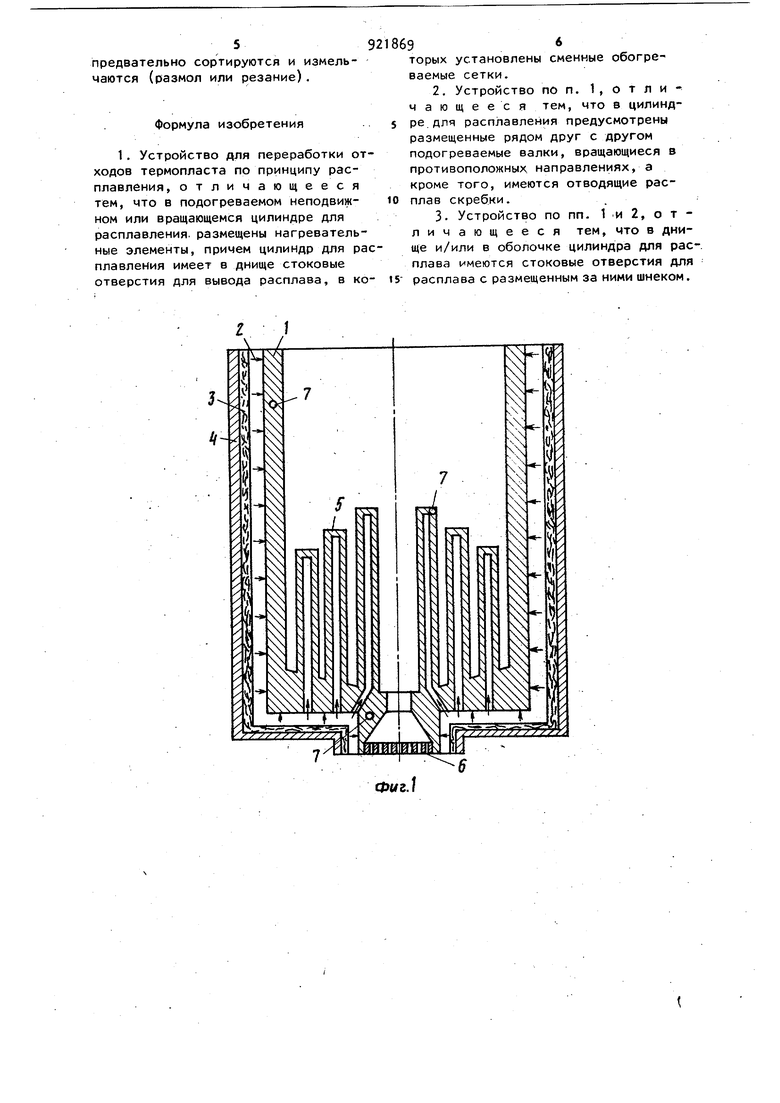

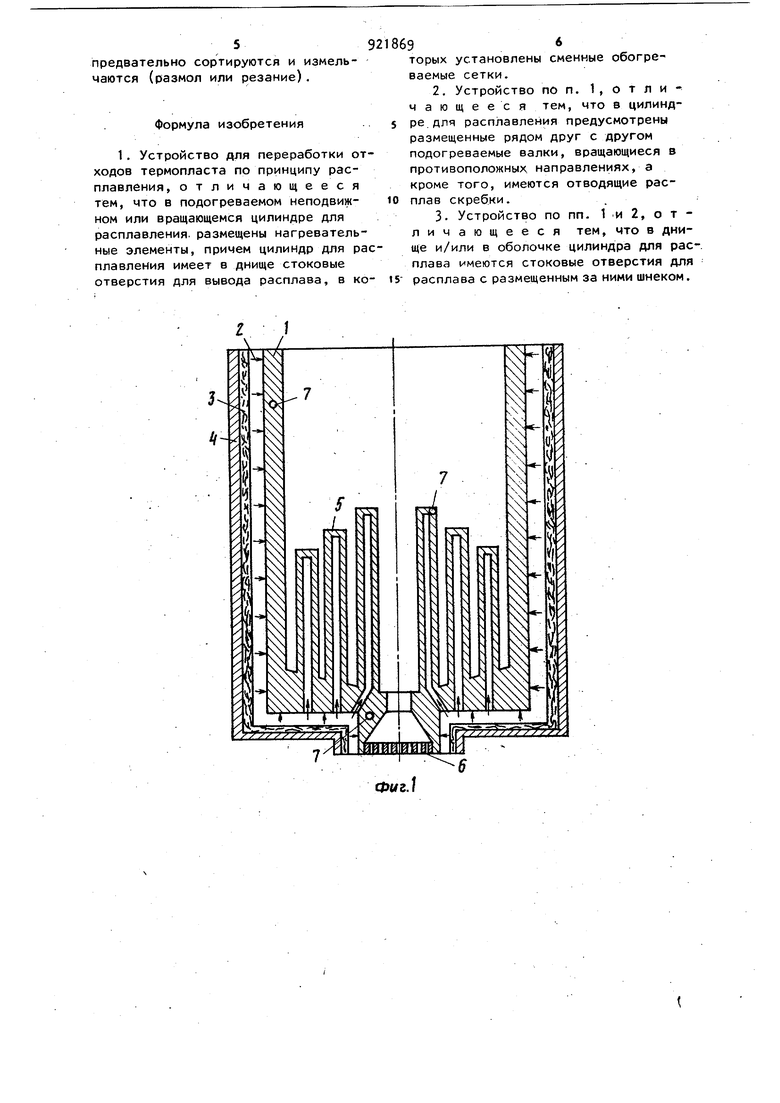

нымй элементами, вид сбоку; на фиг.2 то же, вид сверху; на фиг. 3 - вариант устройства с вращающимся цилиндазота. Загрузка может быть организована так, что кипы вторичного сырья (волокна химического производства) ром для расплавления; на фиг. - то же, вид сверху; на фиг. 5 - вариант устройства с валками, вращающимися в цилиндре для расплавления; на фиг. 6 - то же, вид сверху. Устройство состоит из подогреваемого цилиндра 1 для .расплавления с днищем. На днище расположены нагревательные элементы 5, размеры которых зависят от необходимой производительности устройства. Исполнение нагревательных элементов 5 в виде стержней приводит к увеличению подогреваемой поверхности. В днище цилиндра для расплавления размещено обогреваемое сточное отверстие со сменной сеткой 6 для улавливания инородных тел. Отвод расплава после сетки 6 осуществляется известным способом. Между внешней оболочкой 4 и цилиндром 1 для расплавления находится нагревательная система 2 и теплоизоляционный слой 3. С целью поддержания соответствующего диапазона температур расплавления применяется контур регулирования с расположенными в определенных точках измерителями 7 температуры. В усовершенствованном варианте устройства предусмотрен дополнительный вращающийся цилиндр 10 для расплава (фиг. 3 и 4). Через боковые или расположенные в днище отверстия 8 под действием центробежных сил расплав вытекает во внешний обогреваемый цилиндр 1 и подается шнеком 9 к сетке 6. Увеличение подогреваемой поверхности достигается также путем радиального размещения нагревательных элементов 5- В другом варианте предлагаемого устройства в цилиндре 1 для расплавления предусмотрены два вращающихся в противоположных направлениях подогреваемых валка 11 (фиг. 5 и 6). Расстояние 12-между валкамн 11 регулируется. Расплав отводится по перестанавливаемым скребкам 13- Для увеличения расплавляемого количества можно использовать группы валков, Для предотвращения окисления определенных формовочных масс расплавление можно проводить в атмосфере предвательно сортируются и измельчаются (размол или резание), Формула изобретения s 1, Устройство для переработки отходов термопласта по принципу расплавления, отличающееся тем, что в подогреваемом иеподвиж- ю ном или вращающемся цилиндре для расплавления, размещены нагревательные элементы, причем цилиндр для расплавления имеет в днище стоковые отверстия для вывода расплава, в ко- i5 9218 9 торых установлены сменные обогреваемые сетки. 2.Устройство по п. 1, о т л и чающееся тем, что в цилиндре для расплавления предусмотрены размещенные рядом друг с другом подогреваемые валки, вращающиеся в противоположных направлениях, а кроме того, имеются отводящие расплав скребки. 3.Устройство по пп. 1 и 2, о т личающееся тем, что в днище и/или в оболочке цилиндра для расплава имеются стоковые отверстия для расплава с размещенным за ними шнеком.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ ПОЛИМЕРОВ ПОД ДАВЛЕНИЕМ | 2009 |

|

RU2467873C2 |

| Способ производства изделий из полимерных отходов экструзионно-прокатно-формовочным методом и установка для его осуществления | 2021 |

|

RU2782067C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ПОЛОТНА ИЗ ТЕРМОПЛАСТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2222650C1 |

| Устройство для непрерывного изготовления полос из термопласта | 1986 |

|

SU1788931A3 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВОЛОКНИСТЫХ МАТЕРИАЛОВ ИЗ ТЕРМОПЛАСТОВ | 2006 |

|

RU2345182C2 |

| УСТРОЙСТВО ДЛЯ ПЛАВЛЕНИЯ ПОЛИМЕРОВ | 2004 |

|

RU2260510C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО МАТЕРИАЛА ИЗ ТЕРМОПЛАСТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2117719C1 |

| СПОСОБ ПЛАВЛЕНИЯ ТЕРМОПЛАСТИЧНЫХ ПОЛИМЕРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2203180C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО МАТЕРИАЛА ИЗ ТЕРМОПЛАСТОВ | 2000 |

|

RU2179600C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВОЛОКНИСТЫХ МАТЕРИАЛОВ ИЗ РАСПЛАВА ТЕРМОПЛАСТОВ (ЕГО ВАРИАНТЫ) | 2000 |

|

RU2164563C1 |

Фиг. 6

Авторы

Даты

1982-04-23—Публикация

1978-10-10—Подача