(5) СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОТИТАНА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЦЕНТНОГО ФЕРРОТИТАНА | 2008 |

|

RU2398907C2 |

| ШИХТА И СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОТИТАНА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2015 |

|

RU2608936C2 |

| Способ алюминотермического получения ферротитана | 1991 |

|

SU1786170A1 |

| ФЕРРОТИТАН ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ И СПОСОБ ЕГО АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ | 2006 |

|

RU2318032C1 |

| ТИТАНОСОДЕРЖАЩАЯ ШИХТА ДЛЯ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОТИТАНА, СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОТИТАНА И СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ТИТАНОСОДЕРЖАЩЕГО ШЛАКА В КАЧЕСТВЕ КОМПОНЕНТА ТИТАНОСОДЕРЖАЩЕЙ ШИХТЫ ДЛЯ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОТИТАНА | 2012 |

|

RU2516208C2 |

| ШИХТА И СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОМОЛИБДЕНА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2012 |

|

RU2506338C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНОВЫХ ШЛАКОВ | 2012 |

|

RU2522876C1 |

| СПОСОБ ВЫПЛАВКИ ФЕРРОТИТАНА | 2006 |

|

RU2351678C2 |

| СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОСПЛАВОВ | 2013 |

|

RU2549820C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНОМАГНЕТИТОВОГО КОНЦЕНТРАТА | 2009 |

|

RU2410449C1 |

1

Изобретение относится к металлур гии и может быть использовано для .получения ферротитана алюминотерми , ческим способом.

Известен способ извлечения металлов из шлаков алюмйнотермического производства, заключающийся в том, что после алюминотермической плавки шихты жидкий шлак сливают в отдельную емкость и на его поверхность задают экзотермическую смесь с избытком восстановителя. В результате взаимодействия экзотермической ;мeси со шлаком получаются высокоглиноземидтый продукт и комплексные сплавы с повышенным против стандартных сплавов, содержанием алюминия и кремния и пониженным содержанием ведущих элементов 1.

- ,

К недостаткам данного способа относятся значительные потери тепла при переливе шлака в другую емкость, приводящие к резкому снижению температуры шлака, что затрудняет проведение процесса и снижает извлечение металла из шлака. Для обеспечения необходимых условий требуется дополнительный подвод тепла за счет увеличения количества экзотермической смеси или ,за счет электроподогрева, что связано с дополнительными затратами.

Кроме того,получаемые в результате обработки шлака экзотермической смесьп комплексные сплавы из-за высоких содержаний в них алюминия и кремния и низкого содержания ведущего элемента«по качеству уступают стандартным сплавам и поэтому не находят широкого применения.

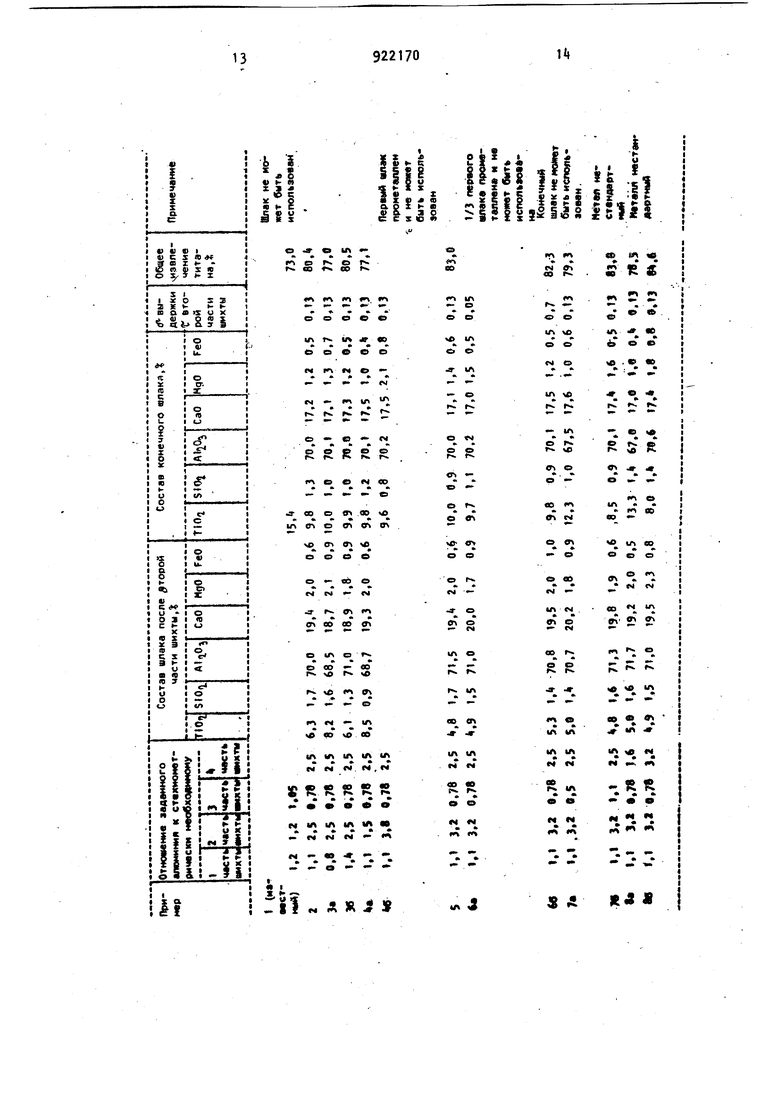

Наиболее близким по. техническому решению ft предлагаемому яв1ляется способ алюминотермической выплавки ферротитана, включающий загрузку, проплавление шихты, содержащей титановый концентрат,и алюминий, загрузку на поверхность расплава железо39термитного осадителя, слив части в чугунный нефутерованный металлоприемиик для образования на ег стенках шлакового гарниссажа, проплавление остального количества шихты и железотермитного осадителя, слив продуктов плавки в металлоприемник 2. Недостатками известного способа являются низкое извлечение титана и невозможность одновременного полу чения ферротитана и высокоглиноземи того продукта, пригодного для получения, синтетических рафинирупщих шлакбв и клинкера высокоглиноземистого цемента. Целью изобретения является однов ременное получение ферротитаиа и высо коглиноземистого продукта, повышени извлечения титана. Поставленная цель достигается те что согласно способу включающему загрузку и проплавление шихты, выпуск продуктов, вначале проплавляют шихту, содержащую 20-50% титанового концентрата от общей его массы на плавку при отношении количества алю миния к стехиоМ1етрически необходимо му для восс-11аноапения извлекаемых элементов из их окислов 0,9-1,3. затем загружают и проплавляют шихту с отношением количества алюминия к стехиометрически необходимому для восстановления извлекаемых элементо 1,7-3,5, производят выдержку расплава в течение 0,1-0,6 времени проплавления второй части шихты, сливают высокоглиноземистый продукт, затем на оставшийся расплав загружают и проплавляют шихту, содержащую 30-70% титанового концентрата, с отношением количества алюминия к стехиометрически необходимому для восстановле ния извлекаемых элементов 0,6-1,0 и производят слив продуктов плавки. Кроме того,перед сливом продуктов плавки на расплав загружают и проплавляют четвертую часть шихты пр отношении количества алюминия к стехиометрически необходимому для восстановления извлекаемых элементов 1,7-3,0. При этом в состав шихты вводят хлориды щелочных или щелочноземельны металлов в количестве, 0,2-5, а в со тав второй и четвертой частей шихты вводят от 2 до -20% окислов кремния от массы всего алюминия на плавку. 4 При проплавлении на первой стадии плавки шихты с отношением заданного количества алюминия к стехиометрически необходимому для восстановления извлекаемых элементов (титана, железа, кремния), равном 0,9-1,3, получается шлак с более высоким содержанием окислов титана, чем по извест-/ ному способу. Указанные пределы отношения обусловлены следующим. При производстве ферротитана используют в качестве титансодержащего материала, кроме титановых концентратов, металлические отходы тиТана и его сплавов, загружаемые на дно плавильного агрегата перед плавкой. При увеличении количества титановых отходов на плавку увели- чивается количество алюминия в шихте с той целью., чтобы отношение алюминия к титану в полученном сплаве было примерно постоянным и таким, чтобы предотвратить значительноеокисление титана отходов и переход его в шлак. Повышение отношения заданного количества алюминия к стехиометрически необходимому для восстановления извлекаемых элементов выше 1,3 нецелесообраз«о, так как при несущественном повышении извлечения титана значительная часть алюминия переходит в металл и практически не участвует в дальнейшем довосстановлении титана. На второй стадии процесса преследуется цель максимального восстановления титана из шихты и шлака, получаемого на первой стадии процесса, и получение шлака с низким содержанием окислов титана, который может использоваться как товарный высокоглиноземистый продукт. Это достигается проплавлением шихты с большим избытком алюминия и сливом полученного шлака из плавильного агрегата. Образующийся при этом сплав с высоким содержанием алюминия имеет плотность, меньшую чем сплав, полученный на первой стадии, и поэтому, располагаясь на его поверхности, в течение некоторого времени не смешивается с основным сплавом. В результате устанавливается равновесие реакции восстановления титана из оксидного расплава, в котором некоторое время участвует не вся масса металла, а только вновь образовавшийся слой с высоким содержанием восстановителей, и, как следствие, снижается содержание титана в расплаве. Кроме того, проплавление вначале шихты с недостатком или с небольшим избытком алюминия, а затем шихты с большим избытком алюминия позволя ет существенно повысить извлечение титана по сравнению с проплавлением обоих частей шихты вместе (моношихты). При проплавлении моношихты в первую очередь идет в основном восстановление окислов, железа из титанового концентрата и железной руды, задаваемой в шихту. Образовавшиеся капли железа, обогашенные алюминием опускаются на подину плавильного аг регата, в результате чего значитель ное количество алюминия в дальнейшем процессе восстановления титана практически не участвует. При проплавлении вначале шихты с недостатком или небольшим избытком алюминия полученный шлак практически не содержит окислов железа, что создает благоприятные условия для восстановления из него титана алюминием, даваемым в избытке второй частью ши При отношении заданного количест ва алюминия в шихте к стехиометрически необходимому для восстановления извлекаемых элементов менее 1,7 не достигается требуемая степен восстановления титана и получение шлака нужного качества. Увеличение отношения более приводит к обра зованию сплава, обладающего малой плотностью из-за высокого содержани алюминия. В этом случае значительно его количество запутывается в шлаке что ухудшает качество высокоглинозе мистого продукта. Кроме того, высокое содержание алюминия в основном металле создает трудности при рафинировании его от алюминия на следующей стадии., Выдержка расплава перед сливом шлака необходима для осаждения из шлака капель образовавшегося сплава и формирования защитного слоя. Вы1держка в течение менее 0,1 времени проплавления второй части шихты не обе печивает полного осаждения капель сплава и формирования защитного слоя, в котором восстановители имеют повышенную активность, выдержка бо70 лее 0,6 времени проплавления привок растворению защитного слоя дит в основном сплаве, снижению активности восстановителей в слое на границе металл - шлак, и, как следствие к переходу титана из сплава в шлак. Кроме того, продолжительная выдержка приводит к резкому охлаждению расплава, что затрудняет проплавление последующих частей шихты и полноту слива шлака и металла из плавильного агрегата. Проплавлением на третьей стадии шихты с низким содержанием алюминия (отношение количества алюминия к стехиометрически необходимому для восстановления извлекаемых элементов 0,6-1,0) пресследуется цель отрафинировать полученный на предыдущих стадиях сплав от алюминия и получить стандартный металл. При отношении количества алюминия в шихте к стехиометрически необходимому для восстановления извлекаемых элементов меньше 0,6 удельная теплота процесса сгорания этой части шихты снижается настолько, что температура продуктов реакций восстановления снижается на 80-ТОО С, а это в свою очередь приводит к резкому смещению реакции восстановления титана а сторону образования исход ных веществ, при отношении более 1,0 не обеспечивается нужная степень рафинирования сплава и получение г, стандартного по содержанию алюминия сплава. Проплавление перед сливом продуктов плавки шихты с высоким содержанием алюминия (отношение заданного количества алюминия к стехиометрически необходимому для восстановления извлекаемых элементов шихты 1,) позвсгляет дополнительно извлечь титан из конечного шлака и превратить шлак в товарный высокоглиноземистый продукт. Содержание окислов титана в этом продукте несколько выше, чем в полученном после проплавления второй части шихты, поскольку с увеличением массы металла в плавильном горне и повышением его температуры к концу рафинировочного, периода затрудняется образование защитного слоя на достаточное время, но существенно ниже, чем в шлаке, полученном по известному способу. При отношении заданного количества алюминия к стехиометрически необходимому для восста7новления извлекаемых элементов шихты мен1}Ше 1,7 извлечение титана низкое и содержание окислов титана в шлаке практически не снижается, при отношении более 3,0 значительное количество алюминия переходит в сплав что не позволяет получить стандартный по содержанию алюминия сплав. Пример 1.(известный). В стационарный наклоняющийся горн заг ружают 500 кг титановых, отходов и проплавляют шихту из порошкообраз ных компонентов следующего состава; кг титанового концентрата, 350 кг извести; 2100 кг алюминия вт ричного} 0 кг ферросилиция (ЬС 75). После завершения проплавления на поверхность шлака задают железотермитный осадитель (280 кг железной руды, 110 кг алюминия вторичного; ЙО кг извести; 20 кг ферросилиция) и затем сливают часть шлака в чугун ный нефутерованный ме7аллоприемник для образования на его стенках гарниссажа. После первого слива пропла ляют оставшуюся часть шихты (1800 к титанового концентрата; 150 кг изве ти; 900 кг алюм11ния вторичного; 30 кг ферросилиция) и железотермцтный осадитель (120 кг железной руды 45 кг алюминия вторичного; 50 кг извести; 5 кг ферросилиция), после чего производят полный слив продуктов плавки в металлоприемник. В результате плавки получают стандартный ферротитан и шлак, содержащий 15, ТЮя. Извлечение титана из концентрата и отходов составляет 73. Шлак не может использоваться в качестве товарного глиноземистого продукта клинкера ВГЦ (полупродукта синтетического шлака) из-за повышенного содержания окислов титана. Пример2. На дно стационарного наклоняющегося горна загружают 500 кг титановых отходов и проплавляют шихту следующего состава: 1800 кг титанового концентрата; 800 кг железной руды; 20 кг ферросилиция {ФС 75); 20 кг хлористого натрия; 500 кг извести и 1200 кг алюминия вторичного; (отношение к сте хиометрически необходимому количеству алюминий 1,1). После расплавления первой части шихты на кояошник горна задают шихту, содержащую 200 кг титанового концентрата-, 35Р кг железной руды; 200 кг кварцита; 200 кг извести; 50 кг ферросилиция-. 08 55 кг хлористого натрия; 830 кг вторичного алюминия (отношение к стехи-ч ометрически необходимому количеству алюминия 2,5). Время проплавления второй части шихты 5 мин. Выдержав расплав в горне в .течение 30 с, сливают шлак следующего составаД: TiO,6,3; SiOti 1,7; 70,0; CaO 19,;,MgO 2,0; FeO 0,6.После этого на оставшемся в горне расплаве проплавляют шихту, содержащую ijOOO кг титанового концентрата; 500 кг железной руды; 650 кг извести-, 40 кг ферросилиция; 0 кг хлористого натрия , кг вторичного алюминия (отношение к стехиометрически необходимому количеству алюминия 0,78). Затем на расплав загружают и расплавляют шихту, содержащую 200 кг титанового концентрата-, 350 кг железной руды; 200 кг кварцита; 250 кг известиJ 50 кг ферросилиция 55 кг хлористого натрияi 830 кг вторичного алюминия (отношение к етехиометрически необходимому количеству алюминия 2,5). После завершения проплавления последней шихты из горна сливают стандартный ферротитан и шлак, содержащий,I: TlOrj 9,8; SiOii 1,4; Alrj,0 б9, 17,4; MgO 1,2; FeO 0,5. Общее извлечение титана из концентрата и отходов составляет на плавке 80,4%. , П р и м е р 3. Проплавляют как в примере 2, но отношение количества алюминия к стехиометрически необходимому для восстановления извлекаемых элементов в первой части шихты составляет 0,8 (а) или 1,4(б): а)шлак, слитый после второй части шихты, содержит,: TiOr| 8,,2; SiO 1,6; ,5; CaO 18,7, MgO 2,1; FeO 0,9; конечный шлак содержит,: TiO 10,0; SiO« 1,0; 70,1; CaO 17,1; MgO 1,3; FeO 0,7, общее извлечение титана из концентрата и отходов составляет на плавке 77,0, б)шлак, слитый после второй части шихты, содержит,%: ТЮ 6,1; SiOii 1,3; А1(0 71,0; СаО 18,9; MgO 1,8; FeO 0,9; конечный шлак содержит TIOQ 9,9; SiOij l.l; АЦО 70,0; СаО 17,3; MgO 1,2; FeO О,SI; общее извлечение титана из концентрата и отходов составляет на плавке 80,5. . П р и м е р 4. Проплавляют как в примере 2, но отношение количества алюминия к стехиометрически необхЬдимому для восстановления извле каемых элементов во второй части шихты равно в одной из плавок 1,5Са во второй - 3,8(6): а)шлак слитый после второй части шихты, содержитД: TiOn 8j5; SIO 0,9; 68,7; CaO 19,3; MgO 2,0; FeO 0,6-, конечный шлак coдержитД: TtO(i9,8, SiOi 1,2; , 70,1; CaO 17,5; MgO 1,0; FeO 0,4; общее извлечение титана из концентрата и отходов составляет на плавке 77,1,. б) шлак, слитый после второй части шихты, содержит большое количество корольков металла и не мож быть использован в качестве высокоглиноземистого продукта , конечный шлак содержитД: TtOi 9,6; SiO/j 0,8; Al(iO 70,2; CaO 17,5; MgO 2,1; FeO 0,8; общее извлечение тита на определить невозможно. П 3 и м е р 5. Проплавляют шихту как в примере 2, но отношение задан ного количества алюминия к стехиоме рически необходимому во второй части шихты равно 3,2. Шлак, слитый после второй части шихты, содержит,: TiOij ,8; SiOf 1,7; ,71,5; СаО 19,. MgO 2,0; FeO 0,6. Конечный шлак содержит,.%: ТЮ 10,0; SrOii 0,9; , 70,0; CaO 17,1; MgO ,k, FeO 0,6; Общее извлечение титане из концентрата и отходов составляет на плавке 83,0. П р и м е р 6. Проплавляют шихту как в примере 5, но выдержка расплава в горне перед сливом шлака пос ле второй части шихты равна в одной из плавок 0,06 от времени проплавления второй части шихты (а) и 0,7 Сб):. а)вторую Часть шихты проплавляют за мин, расплав выдерживают 12 с, после чего сливают шлак; блок шлака содержит большое количество корольков в нижней его части, составившей 1/3 общей массы; шлак содержит,%: TiOj 4,9; SiO 1,5; АЦО 71,0; СаО 20,0; MgO 1,7; FeO 0,9; конечный шлак содержит,%: 9,7; 1,1; А1,0 70,2; СаО 17,0; MgO 1,5; FeO 0,5; общее извлечение тита на из концентрата и отходов определить невозможно; б)вторая часть шихты плавится 4 мин 30 С-, после расплавление второй части шихты расплав выдерживается 3 мин 10 с, после чего сливают шлак образовавшаяся на поверхности расплава корка остается в горне; слитый шлак содержит,%: 5,3; SIO(i.O,4; AlijOj 70,8; CaO 19,5; MgO FeO 1,0; конечный шлак содержитД: TiOi 9,8; SiOn 0,9; AlijOj 70,1; CaO 17,5; MgO 1,2; FeO 9,5i общее извлечение титана из концентрата и отходов составляет 82,3%. П р и м е р 7 Проплавляют шихту как в примере 5, но отношение заданного количества алюминия к стехиометрически необходимому для восстановления извлекаемых элементов в третьей части шихты 0,5 (э) или 1,1(6): а) шлак, слитый после второй части шихты, содержит,%: T}0i2 5,5; SiO I,; Al),7; CaO 20,2; MgO 1,8, FeO 0,9; конечный шлак содержит TiOij 12,3; 510,1,0; 67,5; CaO 17,6; MgO FeO 0,6-и не может использоваться в качестве высокоглиноземистого продукта; общее извлечение титана из концентрата и отходов на плавке составляет 79,3. б) шлак, слитый после второй части шихты, содержит,: TiO ,8; 510 1,6; 71,3; СаО 19,8; MgO 1,9; FeO 0,6; конечный шлак содержит,i: TiO(j 8,5; SiOij 0,9; Al ,jp. 70,1; CaO 18,0; MgO 1,6; FeO 0,5} металл no содержанию алюминия не удовлетворяет требованию стандарта; . общее извлечение титана на плавке составляет 83,8%. П р и м е р 8. Проплавляют шихту как в примере 5, но отношение заданного количества алюминия к стехйометрически необходимому в че;Твертой части шихты равно в одной из плавок 1,6ta), в другой - 3,2(6): а)шлак, слитый после второй части шихты, содержит,%: ТЮ 5,0; ,6; Al,,7; СаО 19,2; MgO 2,0; FeO 0,5; конечный шлак содершг,%: TiO(i 13,3; $Ю( I,; АЬО. 67,0; СаО 17,0; MgO 1,0; FeO О, и не может быть использован как высокоглиноземистый продукт) общее извлечение титана на плавке составляет 78,5. . б)шлак, слитый после второй части шихты, содержит,%: TiO ,9; 510 1,5; AlaOj 71,0; СаО 19,5; MgO 2,3; FeO 0,8; конечный содержит,:

n9221

no 8,0; SlOii1,4; 70,6; Catt 17,; MgO 1,8; FeO 0,8; металл содержит 1(,1% алюминия и не удовлетворяет требованиям стандарта, общее извлечение титана на плавке состав- s ляет 84,6%.

Результаты опытных плавок приведены в таблице.

Как видно из таблицы при производстве ферротитана по предлагаемому ю

012

способу резко возрастает извлечение титана из шихты и одновременно со стандартным ферротитаном получается высокоглиноземистый продукт.

Предлагаемый способ при внедрении не требует дополнительных затрат и может быть осуществлен на действующем оборудовании. Экономия от внедрения предлагаемого способа составляет руб. в год на одном заводе.

St-.

Г|1 е. Д

кд я I

S 15 Формула изобретения 1. Способ алюминотермического по лучения ферротитана, включащий заг рузку, проплавлениешихты, содержащей титановый концентрат и алюминий и выпуск продуктов плавки, о т л ич а ю щ и и с я тем, что, с целью о новременного получения ферротитана и высокоглиноземистого продукта, повышение извлечения титана, вначале проплавляют шихту, содержащую 20-50% титанового концентрата от общей-его массы на плавку при отношении количества алюминия к стехи метрически необходимому для восстановления извлекаемых элементов из их окислов 0,9-1,3,затем загружают проплавляют шихту с отношением количества алюминия к стехирметрически необходимому для восстановления извлекаемых элементов 1,7-3,5, производят выдержку расплава в течение 0,1-0,6 времени проплавления второй части шихты, сливают высокоглиноземистый продукт, затем на оставшийся расплав загружают и проплавляют шихту, содержащую 3070% титанового концентрата, с отно7016шением количества алюминия к стехиометрически необходимому для восстановления извлекаемых элементов 0,6-1,0 и производят слив прОлуктов плавки. 2,Способ поп.1,отличающ и и с я тем, что перед сливом про дуктов плавки на расплав загружают и проплавляютЧетвертую часть шихты при отношении количества алюминия к стехиометрически необходимому для восстановления извлекаемых элементов 1,73,0.. 3.Способ по пп.1и2, отличающийся тем, что в состав шихты вводят хлориды щелочных или щелочноземельных металлов в количестве 0,2-51, а в состав второй , и четвертой частей шихты вводят от 2 до 20% окислов кремния от массы всего алюминия.на плавку. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР ff 386019, кл. С 22 В , 197. 2.Игнатенко Г.Ф. и др. Металлотермические процессы в химии и металлургии. Новосибирск, Наука, 1971, с.219.

Авторы

Даты

1982-04-23—Публикация

1980-06-12—Подача