(54) БРИКЕТИРОВОЧНЫЙ АГРЕГАТ

| название | год | авторы | номер документа |

|---|---|---|---|

| Брикетировочный агрегат | 1982 |

|

SU1033059A2 |

| Комплекс оборудования для производства топливных и кормовых брикетов и гранул | 2017 |

|

RU2639707C1 |

| Брикетировочный агрегат | 1989 |

|

SU1701166A1 |

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ КОРМОВ | 2012 |

|

RU2502449C1 |

| Устройство для приготовления кормовых гранул | 1984 |

|

SU1222222A1 |

| Устройство для подачи измельченного материала в брикетный пресс | 1982 |

|

SU1058540A1 |

| ПРЕСС-БРИКЕТИРОВЩИК | 1996 |

|

RU2106776C1 |

| Транспортер-охладитель | 1975 |

|

SU575284A1 |

| Конвейер-охладитель | 1982 |

|

SU1058838A1 |

| УСТАНОВКА ДЛЯ КЛАССИФИКАЦИИ СЫПУЧИХ МАТЕРИАЛОВ | 1996 |

|

RU2118572C1 |

Изобретение относится к сельскохозяйственному машиностроению, преимущественно к агрегатам для приготов ления брикетированных кормов. Известен брикетировочный агрегат, содержащий подводящий трубопровод, циклон, брикетный пресс с матрицей, кожух,транспортер-охладитель с вентилятором Г1 }. Недостатком известного устройства является то, что очистка от крошки брикетов предусматривается после выхода из выгрузочного устройства. В результате несбрикетированные частиц рассыпаются при перевалочных операциях, что приводит к невозвратимым потерям корма, и в конечном итоге повышению его стоимости. В основном крошка (несбрикетированные частицы) появляются в процессе обламывания брикетов, выходящих из матрицы прессующего устройства; несбрикетированная резка травы также выходит из матрицы, когда происходит неустанови шийся режим работы пресса. В связи с этим целесообразно в этом же месте прессующего устройства удалить крошку из вороха брикетов с тем, чтобы она не перемешивалась дальше, . с брикетами по выгрузному устройству, не забивала и не разрушала его узлы, не распадалась и не запыляла помещения . Цель изобретения - снижение потерь продукта и улучшение процесса охлаждения. Поставленная цель достигается тем, что брикетный пресс снабжен наклонной решеткой, которая установлена между матрицей и кожухом, и кольцевым транспортером, который расположен под решеткой. При этом решетка выполнена в виде усеченной параллельными плоскостями сферы, имеющей разные периметры, меньший из которых расположен ниже большего.

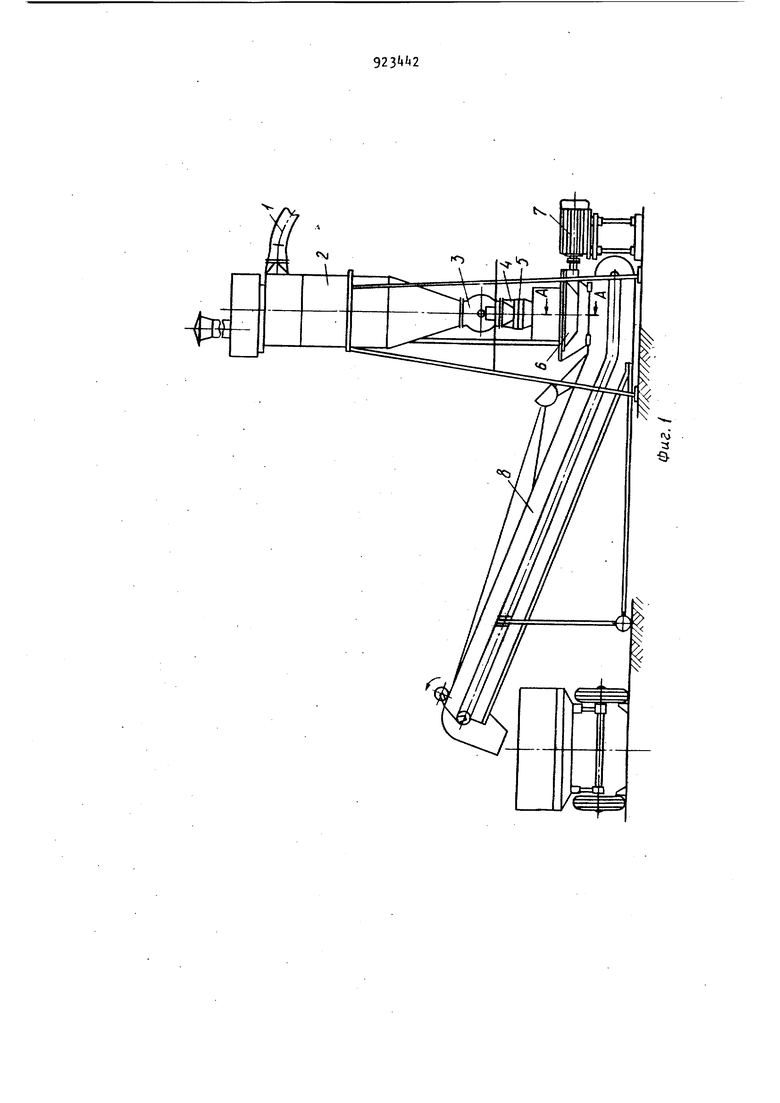

На фиг. 1 изображен брикетировочный агрегат, общий вид; на фиг. 2 то же, вид сверху; на фиг.З - разрез А-А на фиг.1.

Брикетировочиый агрегат состоит из загрузочного устройства, включающего заборную трубу 1, соединенную с циклоном 2.с шлюзовым затвором 3, который переходниками и 5 соединен с прессом 6 с приводом от электродвигателя 7. Под прессующим устройством установлена приемная часть траспортера-охладителя 8, в котором для отсоса воздуха применен вентилятор 9. Между матрицей пресса 6 и кожухом 10 установлено сферическое сепарирующее решето 11, охватывающее матрицу по диаметру и переходящее в нижней части в конусную обечайку 12. Нижний конец кожуха переходит в кольцевой . транспортер 13. В днище кольцевого транспортера имеется выгрузочное окно 1, под которое подведен заборный пневмопривод ISo

Устройство работает следующим образом

Во время работы брикетировочнЪго агрегата высушенная резка загрузочной пневмосистемой подается в брикетный пресс 6, где прессуется и выходит из прессовальных камер, разламываясь на отдельные брикеты. При этом образуется крошка. Брикеты и крошка, выходя из пресса попадают на сепарирующее сферическое решето 11, по которому брикеры, продвигаясь,, попадают в транспортер-охладитель 8, а просыпавшаяся через решето 11 крошка по кожуху 10 поступает q кольцевой транспортер 13, которым крошка подается в окно k над заборным пневмопроводом 15, соединенным с циклоном 2 пнемосистемы. Попав по пневмопроводу в циклон 2, крошка подается через шлюзовой затвор 3 на повторное брикетирование в пресс 6.

Таким образом, брикетировочный ai- регат позволяет снизить потери и улушить процесс охлаждения продукта.

Формула изобретения

Источники информации, принятые воJвнимание при экспертизе

Авторы

Даты

1982-04-30—Публикация

1980-12-26—Подача