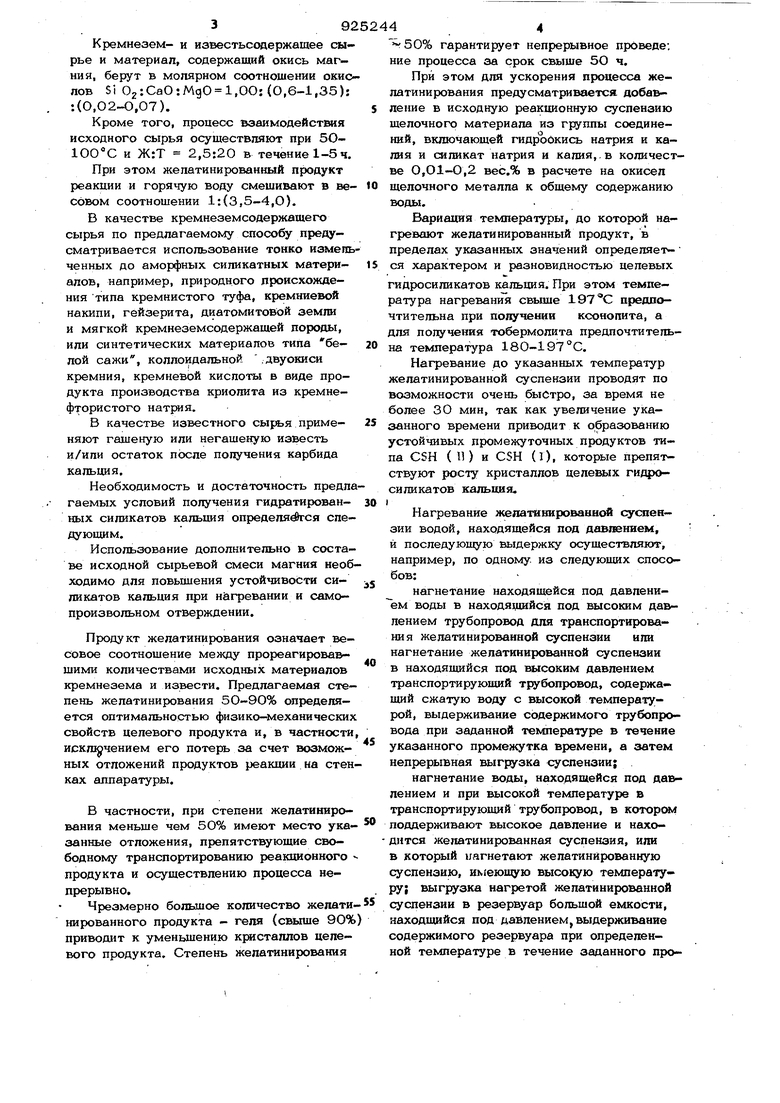

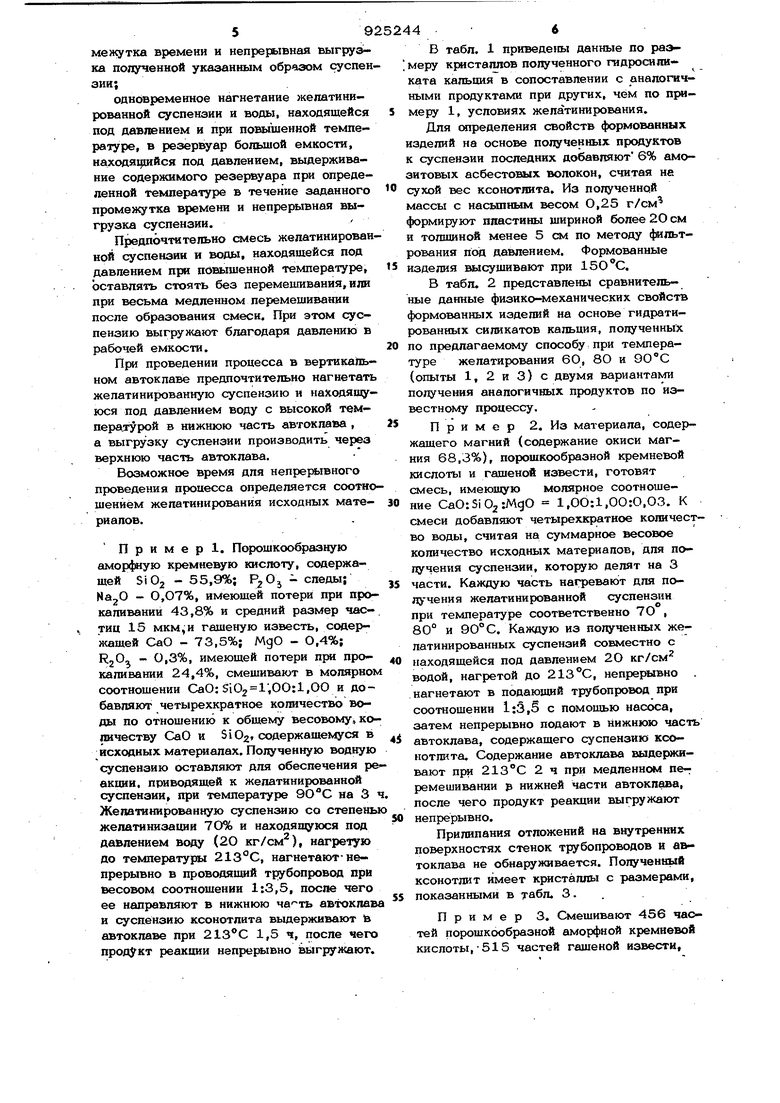

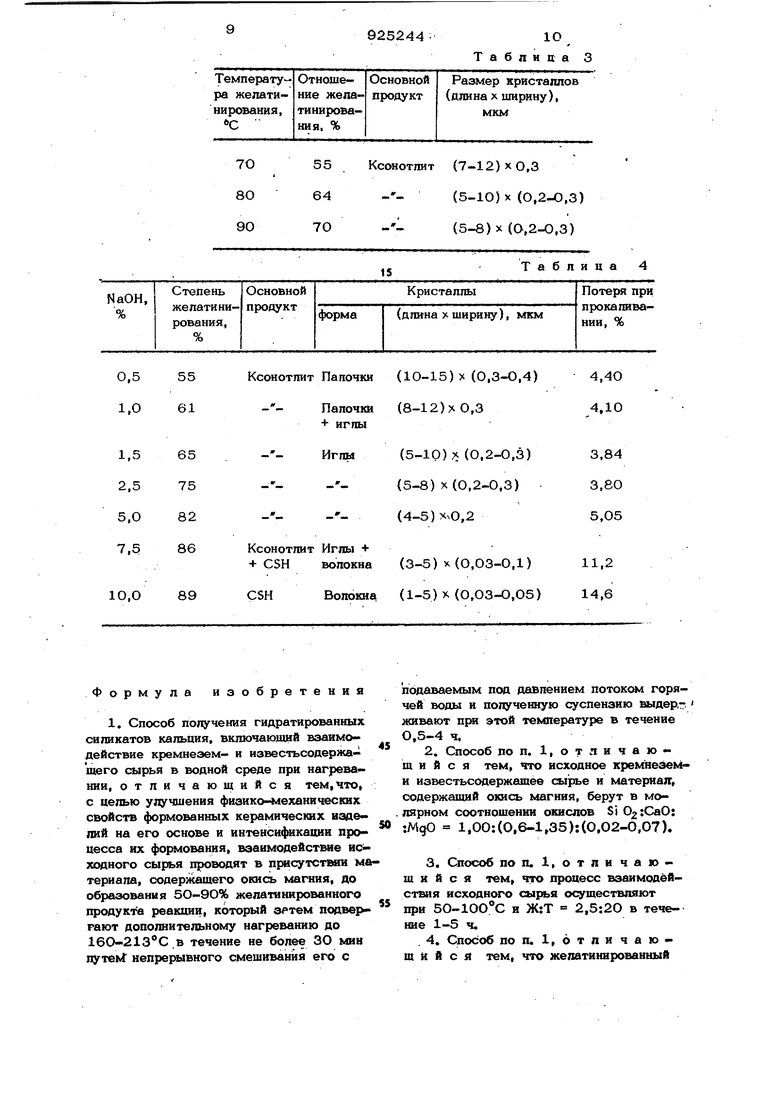

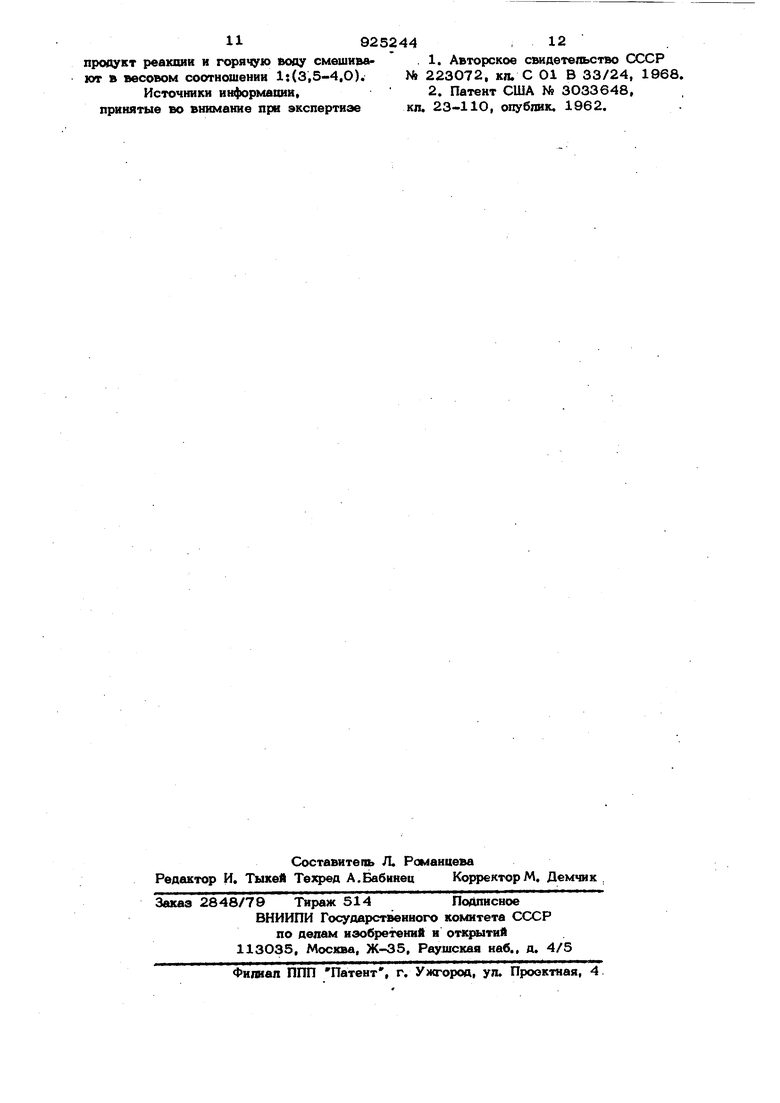

Кремнезем- и известьсодержащее сырье и материал, содержащий окись магния, берут в молярном соотношении окис лов Si 02:CaO:MgO l,OO: (0,6-1,35): :(0,02-0,07). Кроме того, процесс взаимодейст 1Я исходного сырья осуществляют при 5ОЮОС и Ж:Т 2,5:20 в течение 1-5 ч. При этом желатинированный продукт реакции и горячую воду смешивают в ве совом соотношении 1:(3,5-4,0). В качестве кремнеземсодержащего сырья по предлагаемому способу предусматривается использование тонко измепь ченных до аморфных силикатных материалов, например, природного происхождения типа кремнистого туфа, кремниевой накипи, гейзерита, диатомитовой земли и мягкой кремнеземсодержащей породы, или синтетических материалов типа белой сажи, коллоидальной .двуокиси кремния, кремневой кислоты в виде продукта производства криолита из кремнефтористого натрия. В качестве известного приме- няют гашеную или негашеную известь И/или остаток после получения карбида кальция. Необходимость и достаточность предл гаемых условий получения гидратированных силикатов кальция определяйся слеДУЮШ1ИМ. Использование дополнительно в составе исходной сырьевой смеси магния необ ходимо для ПОВЬПИеНИЯ устойчивости силикатов кальция при нйгревании и самопроизвольном отверждении. Продукт желатинирования означает весовое соотношение между прореагировавшими количествами исходных материалов кремнезема и извести. Предлагаемая степень желатинирования 50-9О% определяется оптимальностью физико-механически свойств целевого продукта и, в частности искл1учением его потерь за счет возможных отложений продуктов реакции на стен ках аппаратуры. В частности, при степени желатинирования меньше чем 5О% имеют место ука занные отложения, препятствующие свободному транспортированию реакционного продукта и осуществлению процесса непрерывно. Чрезмерно большое количество жепати нированного продукта - геля (свыше 90% приводит к уменьшению кристаллов целевого продукта. Степень желатинирования 50% гарантирует непрерывное проведе; ние процесса за срок свыше 5О ч. При этом для ускорения процесса желатинирования предусматривается добавление в исходную реакционную суспензию щелочного материала из группы соединений, включающей гидрЪокись натрия и калия и силикат натрия и калия,, в количестве 0,О1-О,2 вес.% в расчете на окисел щелочного металла к общему содержанию воды.. Вариация температуры, до которой нагревают желатинированный продукт, в пределах указанных значений определяет ся характером и разновидностью целевых гидросиликатов кальция. При этом температура нагревания свьпие 197С предпочтительна при получении ксонолита, а для получения тобермолита предпочтительна температура 180-197 °С. Нагревание до указанных температур желатинированной суспензии проводят по возможности очень быстро, за время не более 30 мин, так как увеличение указанного времени приводит к образованию устойчивых промежуточных продуктов типа CSH ( 11) и CSH (l), которые препятствуют росту кристаллов целеи 1х гищюсиликатов кальция. Нагревание я яатИнированной суспензии водой, находящейся под давлением, и последующую выдержку осуществляют, например, по одному, из следующих способов:нагнетание находящейся под давлением воды в находящийся под высоким давлением трубопровод Для транспортирования желатинированной суспензии или нагнетание желатинированной суспензии в находящийся под высоким давлением транспортирующий трубопровод, содержащий сжатую воду с высокой температурой, выдерживание содержимого трубопровода при заданной тектературе в течение указанного промежутка времени, а затем непрерывная выгрузка суспензии; нагнетание воды, находящейся под давлением и при высокой температуре в транспортирующий трубопровод, в котором поддерживают высокое давление и нахо- дится желатинированная суспензия, или в который иагнетакэт желатинированную суспензию, ик еющую высо1 ю температуру; выгрузка нагретой желатинированной суспензии в резервуар большой емкости, находщийся под давлением, выдерживание содержимого резервуара при определенной температуре в течение заданного промежутка времени и непрерывная выгруэка полученной указанным образом суспен зии; одновременное нагнетание желатинированной суспензии и воды, находящейся под давлением и при повышенной температуре, в резервуар большой емкости, находя1р йся под давлением, выдерживание содерхшмого резервуара прт определенной температуре в течение заданного промежутка времени и непре1и.ганая выгрузка суспензии. Предпочтительно смесь желатинирован ной суспензии и воды, находящейся под давлением при повышенной температуре, оставлять стоять без перемешивания, или при весьма медленном перемешивании после образования смеси. При этом суспензию выгружают благодаря давлению в рабочей емкости. При проведении процесса в вертикальном автоклаве предпочтительно нагнетать желатинированную суспензию и находящуюся под давлением воду с высокой темперадурой в нижнюю часть автоклава , а выгрузку суспензии производить через верхнюю часть автоклава. Возможное время для непрерывного проведения процесса определяется соотно шением желатинирования исходных материалов. Пример. Порошкообразную 6Uvcopфнyю кремневую кислоту, содержащей SiOj - 55,9%; P2Oj - следы; - О,О7%, имеющей потери при прокаливании 43,8% и средний размер частиц 15 мкм, и гашеную известь, ссадержашей СаО - 73,5%; МдО - 0,4%; R2O - 0,3%, имеющей потери при прокаливании 24,4%, смешивают в молярном соотношении СаО: ,OO:l,OO и добавляют четырехкратное количество воды по отношению к общему весовому, количеству СаО и SiO2 содержащемуся в исходных материалах. Полученную водную суспензию оставляют для обеспечения ре акции, приводящей к желатинированной суспензии, при температуре 9ОС на 3 Желатинированную суспензию со степень желатинизации 7О% и находящуюся new давлением воду (2О кг/см), нагретую до температуры 213°С, нагнетают-непрерывно в проводящий трубопровод при весовом соотношении 1;3,5, после чего ее направляют в нижнюю автоклава и суспензию ксонотлита вьщерживают b автоклаве при 1,5 ч, после чего прод$гкт реакции Henpepe iBHo выгружают. В табл. 1 приведе1п 1 данные по раэ меру кристаллов полученного гидросипиката кальция в сопоставлении с аналогичными продуктами при других, чем по примеру 1, условиях желатинирования. Для (хтределения свойств формованных изделий на основе полученных продуктов к суспензии последних добавляют 6% амозитовых асбестовых волокон, считая на сухой вес ксонотлита. Из полученной массы с насыпным весом 0,25 г/см формируют пластины шириной более 2О см и толщиной менее 5 см по методу фильтрования под давлением. Формованные изделия шлсушивают при 15ОС. В табл. 2 представлены сравнительные данные физико-механических свойств формованных изделий на основе гидрати- рованных силикатов кальция, полученных по предлагаемому способу при температуре желатирования 6О, 8О и ЭОС (опыты 1, 2 и 3) с двумя вариантами получения аналогичных продуктов по известному процессу. Пример 2. Из материала, содержащего магний (содержание окиси магния 68,3%), порошкообразной кремневой кислоты и гашеной извести, готовят смесь, имеющую молярное соотношение CaO-.SiOjiMgO 1,ОО:1,ОО:О,ОЗ. К смеси добавляют четырехкратное количество воды, считая на суммарное весовое количество исходных материалов, для получения суспензии, которую делят на 3 части. Каждую часть нагревают для получения желатинированной суспензии при температуре соответственно 7 О , 80° и 9О°С. Каждую из полученных желатинированных суспензий совместно с находящейся под давлением 2О кг/см водой, нагретой до , непрерывно . нагнетают в подающий трубопровод при соотношении 1:3,5 с помощью насоса, затем непрерывно подают в нижнюю часть автоклава, содержащего суспензию ксонотлита. Содержание автоклава выдерживают при 213С 2 ч при медленном пе-г ремешивании в нижней части автоклава, после чего продукт реакции выгружают непрерывно. Прилипания отложений на внутренних поверхностях стенок трубопроводов и автоклава не обнаруживается. Полученный ксонотлит имеет кристаллы с размерами, показанными в табл. 3. . Пример 3. Смешивают 456 частей порошкообразной аморфной кремневой кислоты,-515 частей гашеной извести. 9 частей гидрата окиси магния, 1175(7 частей воды и гидрат окиси натрия в количестве в пределах 0,5-10 вес.%. Суспензию нагревают для получения желатинированной суспензии при в течение 3 ч. Дапее процесс приготовления продукта ведут по примеру 2, с выдержкой в автоклаве в течение 1,5 ч при мед пенном перемешивании в нижней части автоклава. Продукт реакции выгружают . непреряывно. Свойства полученных кристаллов ксоноттшта показаны в табл. 4. Таким образом, ш Ш1еописанные данные указывают на существенное улучшение свойств формованных изделий на основе гидратированны;;. силикатов кальция по предлагаемому способу по сравнению с аналогичными изделиями на основе известных продуктов. Повышается прочносп формованных изделий при изгибе почти в 2 раза. Они имеют меньшую степень усадки при сушке и термообработке. Кроме того, интенсифицируется процесс фор ювания изделий за счет сокращения его дго{тепьности порядка в 3 раза и длительности сушки в 2 раза. Дополнительное технико-экономическое преимущество предлагаемого изобретения определяется снижением потерь целевого продукта за счет исключения о тложений продуктов реакционной смеси и возможность осуществления процесса непрерывным путем. Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВЫ, ИЗДЕЛИЯ И МЕТОДЫ С ПРИМЕНЕНИЕМ ВСПЕНЕННОЙ СТРУКТУРНОЙ МАТРИЦЫ С КРАХМАЛЬНЫМ СВЯЗУЮЩИМ | 1995 |

|

RU2160288C2 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ НА ОСНОВЕ ВОЛЛАСТОНИТА | 2005 |

|

RU2298537C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗВЕСТКОВО-КРЕМНЕЗЕМИСТЫХ ТЕРМОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 1971 |

|

SU291439A1 |

| МАТЕРИАЛ ИЗ ВЫСОКОПРОЧНОГО ОТВЕРЖДЕННОГО СИЛИКАТА КАЛЬЦИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2184713C2 |

| Способ получения пенопласта | 1970 |

|

SU533339A3 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО АЛЮМОКОБАЛЬТОКСИДНОГО ПИГМЕНТА НА ОСНОВЕ НАНОРАЗМЕРНОГО МЕЗОПОРИСТОГО СИНТЕТИЧЕСКОГО КСОНОТЛИТА | 2010 |

|

RU2493185C2 |

| ОГНЕСТОЙКИЙ МАТЕРИАЛ | 2001 |

|

RU2269564C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА | 1971 |

|

SU309486A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛЛАСТОНИТА | 2015 |

|

RU2595682C1 |

| ЗАПОЛНЕНИЕ ПУСТОТ СТРОИТЕЛЬНОГО КИРПИЧА ПОРИСТЫМ МАТЕРИАЛОМ | 2013 |

|

RU2641154C2 |

Насыпной вес: исходной

массы,

Длительность высушивания, мин

(тепень усадки при высушивании, %

Прочность при изгибе,

кг/см

Прочность при изгибе/ /объемная плотностьВремя формования, с

Степень усадки при нагревании,%

0,25 0,250,250,25

210

210

4502ОО

2,00,180,250,35

10,012,2

9,1

160195

146

50

5665

0,9

0,9

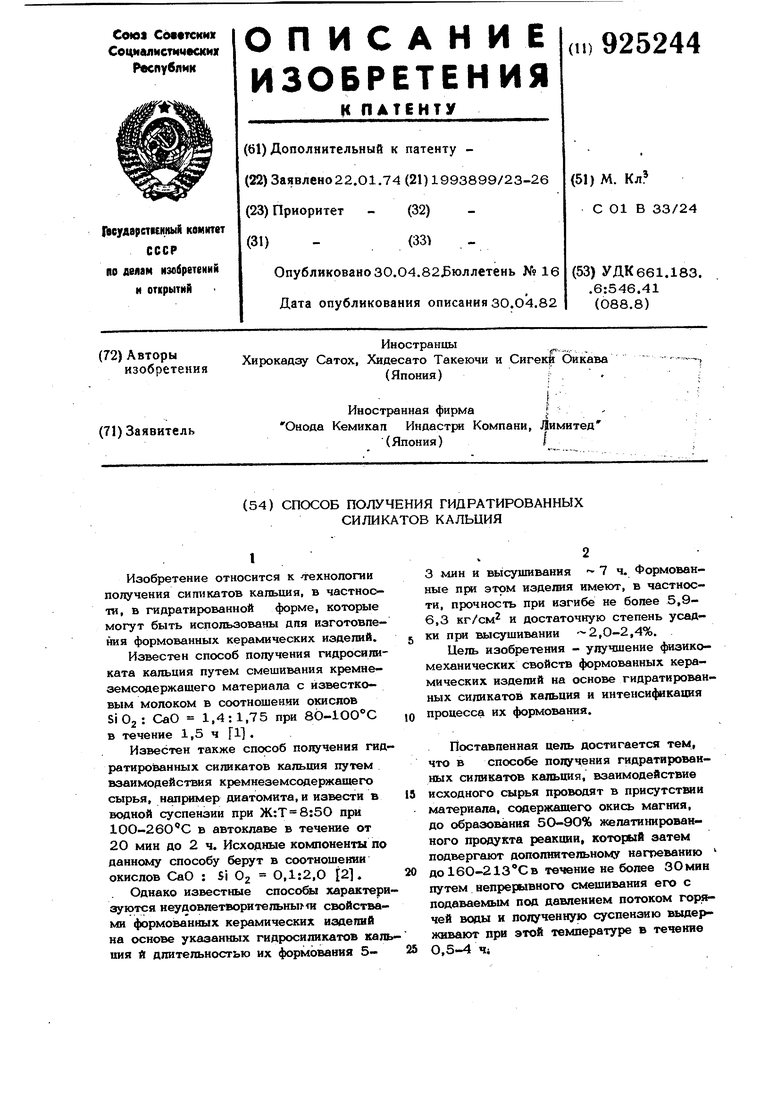

1,1 Формула изобретения 1, Способ под5гчения гидратированных силикатов кальция, включающий взаимодействие кремнезем- и известьсодержащего сырья в водной среде при нагревании, отличающийся тем, что, с цепью улучшения физико-механических свойств формованных керамических изделий на его основе и интенсификации процесса их формования, взаимодействие ис ходного сырья проводят в присутствии ма териала, содержащего окись магния, до образования 5О-9О% желатинированного продукта реакции, который зртем подвергают дополнительному нагреванию до 16О-213С в течение не более 30 мин путек непрерывного смешивания его с

Таблица подаваемым псш давлением потоксял горячей воды и полученную суспензию выдерг. живают при этой температуре в течение О,5-4 ч, 2.Способ по п. 1, о т л и ч а ю ш и и с я тем, что исходное кремнеземи нзвестьсодержащее н матерная, содержащий окись магния, берут в молярном соотношении окислов Si O zCaO: :MgO 1,00: (0,6-1,35): (0,02-0,07). 3.Способ по п. 1,отли чающийся тем, что процесс взаимодействия исходного сырья осуществляют при 50-1ОО С и Ж:Т 2,5:20 в течение 1-5 ч. 4.Способ по п. 1, 6 т л и ч а ю щ н и с я тем, что желатинированный

1192524412

продукт реакции и горячую ьооу смешива-1. Авторское свидетельство

ют в весовом соотношении 1:(3,5-4.О). 223072, кл. С 01 В 33/24, 1968.

Источники информации,2. Патент США hfe ЗО33648,

принятые во внимание при экспертизекп. 23-110, опублик. 1962.

Авторы

Даты

1982-04-30—Публикация

1974-01-22—Подача