Настоящее изобретение относится к усовершенствованным методам и составам для изготовления составов на основе крахмала с равномерно распределенными волокнами, которые могут использоваться для изготовления изделий со вспененной ячеистой структурной матрицей на крахмальном связующем с волоконным армированием. Более конкретно, настоящее изобретение относится к применению жидкофазной системы, обладающей достаточно высоким пределом текучести и большой вязкостью, чтобы обеспечить однородное распределение волокон, в частности удлиненных волокон (т. е. волокон со средней длиной свыше 2 мм), в крахмальных составах по настоящему изобретению. Однородно распределенные волокна армируют образуемую структурную матрицу с крахмальным связующим, что обеспечивает формоустойчивость и прочность отформованных изделий непосредственно после их извлечения из технологической формы, даже несмотря на то, что во вспененной матрице остается достаточное количество свободной воды, обеспечивающей ее достаточную гибкость и вязкость для использования по назначению без необходимости в выполнении обычных операций кондиционирования. Кроме того, хорошо распределенные волокна существенно повышают конечную прочность, ударную вязкость и гибкость изделий с крахмальным связующим, что дает возможность изготавливать изделия с уменьшенной площадью поперечного сечения и повышенной прочностью. В составы с крахмальным связующим при желании можно включать неорганический (или природный минеральный) заполнитель и другие добавки, предназначенные для улучшения формуемости и снижения себестоимости отформованных изделий. Получаемые изделия можно изготавливать способами массового производства, которые будут более экономичными и безвредными для окружающей среды, чем способы изготовления изделий из традиционных материалов, таких как бумага, стекло, металл, пластмасса, пенополистирол или другие материалы с органическими связующими.

Применяемая технология

A. Традиционные материалы.

Такие материалы, как бумага, картон, пластмасса, полистирол и даже металлы в настоящее время применяются в огромных объемах для изготовления таких изделий, как тара, перегородки, разделители, крышки, пробки, банки и прочие упаковочные материалы, которые позволяют хранить, паковать и транспортировать самые разнообразные жидкие и твердые товары. Тара и другие упаковочные материалы защищают товар от влияния окружающей среды и повреждений при прохождении по товарораспределительной сети, в частности от воздействия газов, влаги, света, микроорганизмов, паразитов, физических ударов, раздавливания, вибрации, утечки или разлива. Некоторые упаковочные материалы также являются средством распространения полезной или рекламной информации для потребителей, такой как наименование предприятия-изготовителя, описание содержимого, реклама, инструкции по пользованию, товарные знаки и цена.

Большинство традиционных тарных изделий и другие упаковочные материалы (включая одноразовую тару) изготавливаются из бумаги, картона, пластмассы, полистирола, стекла или металлических материалов. Ежегодно для хранения и раздачи безалкогольных напитков, соков, готовой пищи, круп, пива и других продуктов используют свыше ста миллиардов алюминиевых банок, миллиарды стеклянных бутылок и тысячи тонн пластмасс и бумаги. Кроме того, огромные объемы розничных товаров продаются или распространяются с применением упаковочных материалов того или иного типа. Только в Соединенных Штатах Америки на изготовление упаковочных материалов ежегодно расходуется около 5,5 миллионов тонн бумаги, изготавливаемой в основном из древесной целлюлозы. Этот огромный объем потребления представляет собой лишь около 15% от ежегодного объема выпуска бумажной продукции в стране.

Недавно по инициативе организаций по охране окружающей среды широко обсуждался вопрос о том, какие применяемые при изготовлении тары и других изделий материалы (например, бумага, картон, пластмасса, полистирол, стекло или металлы) наносят наибольший вред окружающей среде, и какие из них обеспечивают "более правильное" отношение к окружающей среде. Однако в ходе этого обсуждения часто упускается из виду тот факт, что каждый из этих материалов обладает своими специфичными экологически "слабыми сторонами". Какая-либо группа зачастую может пропагандировать какой-либо конкретный материал, который может казаться лучше другого в свете одной конкретной экологической проблемы, если при этом по незнанию (или даже заведомо) игнорировать другие, зачастую более серьезные проблемы, связанные с использованием якобы "экологически безвредного" материала. В действительности, такую дискуссию следовало бы ориентировать не на выявление тех материалов, которые в большей или меньшей степени опасны для окружающей среды, а в направлении поиска ответа на вопрос: можем ли мы открыть или создать альтернативный материал, который позволил бы решить большинство различных экологических проблем, связанных с каждым из традиционно используемых материалов, а возможно и все такие проблемы.

B. Альтернативные материалы.

Из-за достигнутого в последнее время понимания последствий огромного экологического воздействия бумаги, картона, пластмасс, полистирола, стекла и металлов, используемых для разнообразных одноразовых и выбрасываемых после использования изделий, таких как тара и другие упаковочные материалы (не говоря уже о все нарастающем политическом давлении), существует насущная необходимость (уже давно осознаваемая специалистами в данной отрасли) найти экологически безвредные или улучшенные заменяющие материалы. Одним из альтернативных вариантов является изготовление одноразовой тары для пищевых продуктов и напитков из испеченных съедобных листов типа вафель или кексов. Хотя из съедобных листов можно изготавливать подносы, конусы и стаканы, легко подвергающиеся разложению, их применение связано с рядом ограничений. Съедобные листы изготавливаются в основном из смеси воды, муки и разрыхлителей, которая запекается в нагретой технологической форме с целью придания ей требуемой формы. В смесь часто добавляют масла или жиры, облегчающие извлечение листа из пекарной формы. Однако окисление этих жиров может придать таким съедобным листам прогорклый вкус. С механической точки зрения получаемые съедобные листы являются весьма хрупкими и недостаточно прочными для того, чтобы заменить большинство изделий, изготавливаемых из обычных материалов, присущая низкая прочность обычно требует существенного увеличения поперечного сечения съедобных листов по сравнению с аналогичными изделиями из обычных материалов, что сводит к нулю практически все экологические и экономические преимущества. Кроме того, под действием влаги такие изделия легко могут изменить форму или разложиться еще до их использования по назначению или во время использования, что делает их непригодными для многих областей применения, в которых их замена оказалась бы желательной.

Предпринимались попытки изготовления изделий из органических материалов, таких как крахмал, который относится к числу природного, широко распространенного и возобновляемого сырья. Например, изготавливались изделия из смеси крахмала, воды и состава для смазки формы. Смеси на основе крахмала обычно запекаются в нагретой форме в течение 2-3 минут или более, до тех пор пока крахмал не загустеет, не вспенится и не схватится до почти полного застывания формуемой смеси на основе крахмала, придавая требуемую форму изделию. Такие изделия обладают относительно низкой плотностью и, как правило, подвергаются биоразложению.

Однако изготовление изделий на основе крахмала и качество самих таких изделий сопряжены с рядом недостатков. Изготовление таких изделий ранее известными методами было связано с длительным временем изготовления, относительно высокой концентрацией крахмала, дорогостоящим оборудованием, требующим больших затрат времени "этапом кондиционирования" либо с добавлением синтетического полимера, что необходимо для обеспечения в формованном изделии требуемого баланса влаги, а также обязательного нанесения покрытия для сохранения необходимого баланса влаги. В результате стоимость производства изделий на основе крахмала известными методами была намного выше стоимости изготовления изделий из традиционных материалов.

Более того, изделия на основе крахмала являются весьма ломкими и хрупкими (т. е. они имеют недостаточную ударную вязкость и изгибную прочность, являющиеся важнейшими характеристиками большинства упаковочных материалов), в особенности после удаления из технологической формы, что ограничивает возможность их использования. Повышенная хрупкость изделий, только что удаленных из технологической формы, обусловлена необходимостью удаления практически всей свободной воды из ячеистой матрицы на крахмальной основе, чтобы предотвратить порчу или разрушение, связанное с расширением изделия после извлечения из технологической формы. Это объясняется тем фактом, что у таких изделий ячеистая матрица на крахмальной основе является слишком мягкой и не в состоянии выдерживать внутреннее давление, возникающее и действующее внутри ячеек в силу испарения свободной воды, оставшейся внутри "недопеченного" изделия. С другой стороны пересушивание изделий за счет их чрезмерно длительной выдержки в горячей технологической форме может привести к карамелизации, образованию усадочных трещин и потере связывающей способности крахмального материала. Эти противодействующие факторы оставляют лишь очень узкие временные рамки для формования таких изделий на крахмальной основе без появления многочисленных дефектов, что, естественно, повышает себестоимость изготовления. Более того, эти факторы приводят к практической невозможности изготовления изделий с переменным сечением, так как не представляется возможным одновременно удалить достаточное количество воды из толстостенного участка, что необходимо для предотвращения повреждения изделия, и предотвратить перегрев тонкостенного участка.

Для повышения гибкости и снижения хрупкости только что отформованных изделий с крахмальным связующим ранее требовалось осуществлять их "кондиционирование" за счет помещения извлеченного из формы изделия в условия повышенной влажности и температуры на длительный срок, чтобы снизить хрупкость и повысить ударную вязкость изделий. Этот "этап кондиционирования" часто занимает несколько минут или даже часов, в зависимости от условий обработки, что еще более замедляет и без того низкопроизводительный технологический процесс. Кроме того, для поддержания у кондиционированных изделий критически необходимого уровня влажности ячеистой матрицы на крахмальной основе или для придания изделиям свойства водостойкости требуется еще одна дополнительная операция нанесения покрытия.

Как и их аналоги на основе съедобных листов, такие изделия на крахмальной основе не обеспечивают возможность получения требуемых характеристик, свойственных традиционным материалам (даже при условии "кондиционирования") без существенного увеличения толщины и массы изделий, изготавливаемых из таких материалов (при этом требуется толщина, составляющая не менее 2 мм и обычно достигающая 5 мм). Такая большая толщина, естественно, обуславливает существенное увеличение общего объема материала, требуемого для формовки приемлемого изделия. Кроме того, такие изделия подвержены порче под воздействием чрезмерной влажности, что обуславливает критические условия в отношении влажности: недостаток влаги приводит к чрезмерной хрупкости и (или) ломкости изделий, что не позволит использовать их по назначению, а избыток влаги приведет к их порче или гниению. Отсюда следует, что такие изделия имеют низкий срок хранения. Кроме того, такие изделия на крахмальной основе обычно имеют низкое качество поверхности, что обусловлено плохой вентиляцией, недостаточной вязкостью и пределом текучести, а также неоптимизированной динамикой течения материала. Для маскировки поверхностных дефектов такие изделия часто изготавливались с вафельной или текстурированной поверхностью, причем вафельные технологические формы одновременно служили и для достижения второй цели: улучшение текучести смесей, которые уже имели склонность к расслоению.

Предпринимались попытки заполнить такие материалы на крахмальной основе волокнами, для чего обычно использовались короткие волокна и (или) волокна с низким отношением длины к диаметру (например, менее 25:1). Однако такие волокна не обеспечивали существенное повышение прочности и ударной вязкости получаемых изделий на крахмальной основе. Более того, хотя любой специалист в данной отрасли техники мог бы предположить, что включение более длинных волокон (например со средней длиной свыше 2 мм) или волокон с увеличенным соотношением длины и диаметра (например, свыше 25: 1) обеспечит улучшение механических характеристик изделий на крахмальной основе, на практике имели место противоположные последствия. Было установлено, что добавление волокон обычно не улучшало характеристик или даже приводило к ослаблению изделий из-за ухудшения дисперсии образования комков и (или) сепарации волокон от жидкофазных компонентов исходного состава на крахмальной основе.

Невозможность обеспечения адекватной дисперсии волокон была обусловлена непониманием связи между реологическими характеристиками (в частности пределом текучести) жидкофазного компонента и способностью этого компонента диспергировать волокна и предотвращать образование комков или узлов и отделение волоконных компонентов от жидкой фазы. На практике, традиционным способом улучшения дисперсии волокон служило увеличение концентрации воды. Ярким примером является производство обычной бумаги на древесной основе, для чего используется волокнистая пульпа, содержащая до 99,5% воды. Однако даже добавление большого количества воды в вышеупомянутые материалы на крахмальной основе (в некоторых случаях концентрация воды доходила до 80%) не приводило к адекватной дисперсии волокон любой длины. Более того, включение в состав большого количества воды с целью обеспечения дисперсии волокон, даже в случае коротких волокон приводило к повышению себестоимости производства из-за увеличения расхода времени и энергии на удаление дополнительной воды из отформованного изделия.

И наконец, предпринимались попытки включения в крахмальные составы небольшого количества инертных неорганических заполнителей, чтобы снизить затраты на сырьевые материалы; однако максимальная концентрация таких заполнителей была ограниченной (на уровне не свыше примерно 10% от объема состава) из-за резкого ухудшения механических характеристик и снижения прочности отформованного изделия по мере увеличения концентрации таких заполнителей. Попытки введения в крахмальные составы большого количества неорганических заполнителей до сих пор не приводили к получению изделий с прочной структурной матрицей, обладающих хотя бы минимальными требуемыми механическими характеристиками. Даже в случае успешного включения в состав неорганических заполнителей в концентрации до 10%, результаты снижения затрат на материалы и повышения эффективности производства оказывались незначительными.

В целом, в данной отрасли промышленности неоднократно предпринимались попытки разработки материалов с повышенной концентрацией неорганических заполнителей, пригодных для массового производства разнообразных изделий разового назначения. Такие неорганические материалы как глина, природные минералы и камень являются легкодоступными, неистощимыми, недорогими и экологически безвредными. Однако, несмотря на экономическое и экологическое давление, интенсивные исследовательские и опытные работы и давно ощущаемую потребность в таких материалах, до сих пор практически не существовало технологии для экономически эффективного изготовления материалов с высокой концентрацией неорганических заполнителей, которыми можно было бы заменить бумагу, картон, пластмассу, полистирол, металлы и другие изделия на органической основе.

В свете вышеизложенного можно заявить, что требуются новые составы и методы изготовления материалов с крахмальным связующим, которые позволили бы заменить бумагу, картон, металл, пластмассу, полистирол или другие органические материалы, традиционно используемые для изготовления тарных и других изделий.

Значительным достижением в данной отрасли техники явились бы составы и методы, обеспечивающие улучшение дисперсии волокон внутри упомянутых материалов на крахмальной основе без применения большого количества воды. Еще одним значительным усовершенствованием явится возможность более тщательного распределения волокон, в частности относительно длинных волокон (например, со средней длиной свыше 2 мм) и (или) волокон с повышенным соотношением длины и диаметра (например, как минимум, около 25: 1), внутри материалов на крахмальной основе, используемых для изготовления упомянутых тарных или других изделий.

Еще одним достижением в данной отрасли явится возможность заполнения упомянутых составов с крахмальным связующим относительно большим количеством неорганических заполнителей, в частности заполнителей, совместимых с составом земли и обычно присутствующих в земле, при сохранении структурной целостности и требуемых механических характеристик изделий, изготавливаемых из таких составов.

Значительным достижением в данной отрасли техники будет обеспечение возможности использования таких составов и методов для получения изделий с высокой концентрацией неорганических заполнителей и крахмальным связующим, обладающих такими же характеристиками, как изделия из бумаги, картона, металла, полистирола, пластмассы или других органических материалов, либо еще более высокими характеристиками.

Другим достижением в данной отрасли техники явилась бы возможность применения таких составов и методов для получения тарных и иных изделий, которые можно изготавливать без длительного кондиционирования в условиях высокой влажности для обеспечения требуемой гибкости или ударной вязкости.

Еще одним достижением в данной отрасли техники явились бы составы и методы для изготовления изделий с крахмальным связующим, для которых не требовалось бы нанесение покрытий, предотвращающих высыхание ячеистой структурной матрицы или поглощение ею влаги из атмосферы.

Дополнительным усовершенствованием в данной отрасли будут составы и методы, пригодные для получения тарных и иных изделий, которые имели бы более гладкую и однородную поверхность в сравнении с существующими изделиями на крахмальной основе.

Еще одним достижением явились бы составы и методы, позволяющие получать изделия с крахмальным связующим, имеющие переменную толщину поперечного сечения в пределах одного изделия.

Другим достижением в данной отрасли техники будет возможность формования таких изделий с помощью существующего оборудования и методов, которые в настоящее время применяются для формования изделий из бумаги, картона, металлов, полистирола, пластмассы или других органических материалов. Еще одним достижением явились бы такие методы и составы, которые не приводили бы к вырабатыванию тех сопутствующих отходов, которые обычно возникают при производстве изделий из традиционных материалов.

Еще одним достижением в данной отрасли техники будут такие составы и методы, которые требовали бы введения меньшего объема воды, подлежащей удалению в ходе технологического процесса (в сравнении с процессом изготовления бумаги или других материалов на органической основе), чтобы сократить время обработки и снизить начальные капитальные затраты на приобретение оборудования.

С практической точки зрения, существенным достижением явилась бы возможность применения таких составов и методов для изготовления тарных и иных изделий, себестоимость которых не превышала бы себестоимость изделий, получаемых с помощью существующих методов изготовления тарных или иных изделий из бумаги, картона, металла, пластмассы, полистирола или других органических материалов. В частности, достижением в данной области техники явилась бы возможность сократить потребление энергии, сберечь ценные природные ресурсы и снизить первоначальные капитальные затраты, требуемые в настоящее время для изготовления изделий из обычных материалов, таких как бумага, металлы, полистирол, пластмасса или иные органические материалы.

Дальнейшим усовершенствованием в данной отрасли стала бы возможность применения таких составов и методов для получения тарных и иных изделий, обладающих аналогичным поперечным сечением и сопоставимыми основными механическими характеристиками, требуемыми для конкретного назначения (такими как, например, теплоизоляционные свойства, прочность, ударная вязкость и т. п.), в сравнении с бумагой, картоном, полистиролом, пластмассой или другими органическими материалами.

С точки зрения производственной технологии, существенным достижением в данной отрасли послужила бы возможность применения таких составов и методов для массового производства изделий с крахмальным связующим и с высокой концентрацией неорганических заполнителей, которые поддавались бы быстрой формовке и были бы готовы к употреблению через несколько минут после начала процесса изготовления.

Еще одним значительным достижением в данной отрасли техники будет наличие таких составов и методов, которые обеспечили бы получение изделий с крахмальным связующим и с высокой концентрацией неорганических заполнителей, обладающих повышенной гибкостью, прочностью на изгиб, ударной вязкостью, формуемостью (удобоукладываемостью), технологичностью для массового производства, долговечностью и пониженным экологическим воздействием в сравнении с обычными материалами на крахмальной основе.

Такие составы, методы и изделия описаны и заявлены в данной заявке и являются предметом настоящего изобретения.

Настоящее изобретение относится к новым составам на крахмальной основе и методам получения составов на крахмальной основе, снабженных практически однородно распределенными волокнами, а также к методам применения таких составов для изготовления изделий с армированной волокнами вспененной структурной матрицей с крахмальным связующим. Предлагаемые составы на основе крахмала являются уникальными в том смысле, что они включают значительное количество тщательно перемешанных волокон, в качестве которых предпочтительно применять волокна с высоким соотношением длины и диаметра и с повышенной длиной. Это позволяет получать изделия с практически единообразными показателями количества, концентрации или распределения волокон по всей связующей матрице, что позволяет изготавливать разнообразные изделия, достигающие практически полной конечной прочности, гибкости, ударной вязкости или других важных характеристик сразу же или вскоре после извлечения из технологической формы, без необходимости в выполнении последующей операции кондиционирования. Для передачи усилия сдвига, развиваемого смесителем, на уровень волокон, что требуется для однородного распределения волокон в составе, применяется жидкофазная система, обладающая псевдопластическими или примерно Бингхамовскими характеристиками течения (т.е. жидкость, обладающая достаточно высоким пределом текучести).

Предлагаемые составы на основе крахмала включают загуститель, обеспечивающий повышение предела текучести жидкой фракции, что способствует практически однородному распределению волокон, нежелатинированного связующего на крахмальной основе, воды и (при желании) неорганических заполнителей, составов для смазки технологической формы, внутренних материалов для образования покрытия, увлажнителей, пластификаторов, внутренних уплотняющих (герметизирующих) материалов, красителей и других добавок. В качестве загустителя предпочтительно применять предварительно желатинированный крахмал. В состав формовочной смеси включается вода, которая служит для обеспечения дисперсии компонентов, желатинизации связующего на крахмальной основе, а также в качестве испаряющегося пенообразующего средства. Вода, остающаяся в ячеистой матрице конечного изделия с крахмальным связующим, также способствует повышению пластичности структуры изделия, которая в ином случае была бы чрезмерно хрупкой, что обеспечивает внутреннюю гибкость и ударную вязкость.

Настоящее изобретение также предусматривает усовершенствованные методы для применения составов на крахмальной основе с целью формования изделий, обладающих ячеистой структурной матрицей с крахмальным связующим. Процесс формования обычно включает помещение формуемого состава в нагретую технологическую форму, что обеспечивает желатинирование связующего на крахмальной основе, а также испарение и увеличение объема растворителя на водной основе, что позволяет получить вспененную ячеистую матрицу с крахмальным связующим.

Было установлено, что однородно распределенные в составе на крахмальной основе волокна с высоким соотношением длины и диаметра (например, порядка 25: 1 и более) и предпочтительно с относительно большой длиной (например, не менее примерно 2 мм) выполняют, как минимум, две важные функции. Первой и, вероятно, наиболее важной функцией является армирование (т.е. упрочнение) образующейся вспененной матрицы формуемого состава с желатинированным крахмальным связующим, что позволяет извлекать отформованное изделие из технологической формы при сохранении в структуре изделия достаточного количества свободной воды, требуемой для придания пластичности матрице с крахмальным связующим. Это позволяет получать изделия, которые сразу же или вскоре после извлечения из технологической формы будут иметь достаточную ударную вязкость и прочность для их употребления по назначению без необходимости в обычно применяемом процессе кондиционирования или в использовании масел, пластификаторов или сополимеров, которые ранее требовались при изготовлении вспененных изделий на крахмальной основе. Без операции кондиционирования, требуемой для повторного увлажнения матриц с крахмальным связующим, вспененные изделия на крахмальной основе, даже снабженные значительным количеством коротких волокон (т. е. со средней длиной порядка 0 - 1,5 мм), обычно нельзя было использовать по назначению из-за чрезмерной хрупкости и ломкости, преимущественно обусловленной невозможностью обеспечения достаточной дисперсии волокон. Кроме того, такие изделия не поддавались извлечению из технологической формы без пересушивания, поскольку в противном случае в ячеистой структуре извлеченного из формы изделия оставалось бы значительное количество воды, находящейся под высоким давлением и приводящей к разрушению структуры свежеформованного изделия. Обычная ячеистая матрица на крахмальной основе не обладала достаточной прочностью, чтоб выдерживать нарастание внутреннего давления, обусловленное процессом горячего формования.

Другое важное преимущество включения в отформованные изделия тщательно перемешанных, предпочтительно длинных волокон с высоким соотношением длины и диаметра заключается в резком увеличении ударопрочности, прочности на растяжение и изгиб, ударной вязкости, гибкости и других соответствующих характеристик конечного отформованного изделия в сравнении с ранее изготавливавшимися изделиями на крахмальной основе. Это повышение механических характеристик становится еще более значительным в случае добавления большого количества неорганических заполнителей, что в прошлом приводило к существенному снижению прочности отформованных изделий. Именно практически однородное распределение волокон придает предлагаемым материалам характеристики, по меньшей мере не уступающие характеристикам традиционных материалов при примерно такой же толщине поперечного сечения или массе. Это позволяет изготавливать тонкостенные изделия, обладающие характеристиками, которые превышают характеристики ранее изготавливавшихся толстостенных аналогичных изделий на крахмальной основе, что обеспечивает существенное снижение массы, себестоимости, продолжительности формования и экологического воздействия материалов, применяемых для изготовления таких изделий. Более того, сокращение продолжительности формования и исключение ранее требовавшейся операции кондиционирования приводит к резкому сокращению производственных расходов, благодаря снижению трудозатрат, а также затрат труда, времени и энергии.

Предпочтительный формовочный состав на крахмальной основе получают посредством двухступенчатого процесса. Первая операция заключается в смешивании волокон (часто состоящих из волокнистого материала в виде путанки или пучка волокон), а также части связующего на крахмальной основе и воды с последующим желатинированием связующего на крахмальной основе с целью получения "предварительно замешанной" смеси, в которой жидкая фракция обладает достаточно высокими характеристиками предела текучести и вязкости, чтобы обеспечить достаточную дисперсию волокон, и в перемешивании волоконного материала посредством приложения достаточных усилий сдвига к предварительно замешанной смеси. В ходе второй операции к предварительно замешанной смеси добавляются остальные компоненты, включая оставшееся нежелатинированное связующее на крахмальной основе и дополнительное количество воды, а также другие (необязательные) компоненты, такие как неорганические заполнители, средство для смазки технологической формы, пластификаторы, реагенты для модификации реологических характеристик, материалы для образования внутреннего покрытия и любые другие желательные добавки. Однако после того, как волокна будут диспергированы в смеси, поддержание высокого предела текучести утрачивает значение. На практике, снижение вязкости и предела текучести конечной смеси часто способствует повышению технологичности процесса формообразования за счет повышения текучести смеси.

В альтернативном варианте реализации настоящего изобретения волокна диспергируются в формуемом составе на крахмальной основе с применением только одной операции смешивания, для чего вязкость и предел текучести жидкой фракции смеси (за исключением твердых составляющих, таких, как волокна, нежелатированные гранулы крахмала, неорганические заполнители и т.п.) на начальной стадии должны быть достаточно высокими, чтобы обеспечить требуемое усилие сдвига на уровне волокон. Это можно осуществить, например, за счет введения в начальный состав на крахмальной основе как предварительно желатинированного связующего на крахмальной основе (или иного аналогичного загустителя), так и нежелатинированного связующего на крахмальной основе, причем предварительно желатинированный крахмал или другой загуститель повышает вязкость и предел текучести жидкой фракции смеси до минимального требуемого уровня.

Важно понять, что возможность однородного распределения волокон в составе на крахмальной основе определяется в первую очередь реологическими свойствами жидкой фракции, а не свойствами смеси в целом. Действительно, известно, что добавление в смесь таких твердых компонентов, как волокна и заполнители, приводит к повышению предела текучести и вязкости смеси. Однако простое повышение предела текучести и вязкости смеси не обеспечивает столь же высокой степени дисперсии волокон, какая достигается за счет применения жидкой фракции, обладающей высоким пределом текучести; этим объясняется важность добавления желатинированного крахмала или другого приемлемого водорастворимого загустителя в жидкую фракцию смеси.

После обеспечения однородной дисперсии волокон, будь то одноступенчатым или двухступенчатым методом, вязкость и предел текучести состава на крахмальной основе можно менять по мере необходимости для получения желательного формуемого состава. Как правило, добавление оставшихся компонентов приводит к повышению вязкости и предела текучести всего формуемого состава (но не его жидкой фракции), что во многих случаях является желательным. Однако часто бывает желательно вместо этого снизить вязкость жидкой фракции формуемого состава, например, за счет добавления воды и (или) диспергатора, чтобы повысить текучесть состава в формовочном устройстве. Это, в свою очередь, способствует улучшению качества поверхности отформованных изделий в сравнении с изделиями, изготовленными из смесей с более высокой вязкостью. Однако предел текучести жидкой фракции следует поддерживать на достаточно высоком уровне, чтобы сохранить когезию (связность) и пластичность состава.

Было установлено, что предел текучести жидкой фракции, используемой для первоначальной дисперсии волокон в составе предварительно замешанной смеси, должен составлять примерно не менее 10 Па и до 5000 Па, предпочтительно - примерно от 20 Па до 2000 Па, более предпочтительно - примерно от 50 Па до 1000 Па и наиболее предпочтительно - примерно от 100 Па до 500 Па. Было установлено, что между пределом текучести жидкой фракции и возможностью однородного и гомогенного распределения волокон в смеси существует более прямая корреляция, чем между вязкостью и дисперсией волокон. На практике, даже весьма вязкие смеси, как правило, не обеспечивают возможности адекватного и однородного распределения волокон, если такие смеси обладают низким или нулевым пределом текучести.

Тем не менее, хотя вязкость жидкой фракции имеет меньшее значение, чем поддержание требуемого предела текучести, следует указать, что вязкость жидкой фракции, как правило, должна составлять примерно не менее 3 Па•с, вплоть до 3000 Па•с, предпочтительно - примерно от 5 Па•с до 1000 Па•с, более предпочтительно - примерно от 10 Па•с до 500 Па•с и наиболее предпочтительно - примерно от 30 Па•с до 200 Па•с. Вышеуказанные и все последующие значения вязкости (если не оговорено иное) представляют собой значения "кажущейся вязкости", замеряемые в вискозиметре типа Paar-Physica при скорости сдвига 5 с-1. Однако "пластическая вязкость" той же жидкой фракции предварительно замешанной смеси, определяемая наилучшей аппроксимизацией кривой текучести в диапазоне скорости сдвига от 60 с-1 до 100 с-1, как правило, будет попадать в более широкий диапазон значений, начиная, как минимум, примерно с 0,1 Па•с и примерно до 100 Па•с, предпочтительно - примерно от 0,25 Па•с до 100 Па•с, более предпочтительно - примерно от 0,4 Па•с до 50 Па•с и наиболее предпочтительно - примерно от 0,5 Па•с до 20 Па•с.

При применении как одноступенчатого, так и двухступенчатого процесса смешивания, вышеуказанные численные значения для предварительно замешанной смеси хорошо аппроксимируют предпочтительные значения предела текучести и вязкости жидкой фракции любой соответствующей смеси, которые желательны для обеспечения гомогенного распределения волоконного компонента этой смеси. Поскольку включение твердых составляющих обычно приводит к повышению как предела текучести, так и вязкости, предел текучести конечного формовочного состава на крахмальной основе (приготовленного посредством как одноступенчатого, так и двухступенчатого процесса) будет составлять, как минимум, примерно от 10 Па и до 10000 Па, предпочтительно - примерно от 250 Па до 4000 Па, более предпочтительно - примерно от 500 Па до 3000 Па и наиболее предпочтительно - примерно от 1000 Па до 2000 Па. Соответствующая кажущаяся вязкость конечного состава, измеряемая при скорости сдвига 5 с-1, как правило, будет попадать в широкий диапазон, начиная, как минимум, примерно с 6 Па•с и до 3000 Па•с, предпочтительно - примерно от 50 Па•с до 2000 Па•с, более предпочтительно - примерно от 100 Па•с до 1000 Па•с и наиболее предпочтительно - примерно от 300 Па•с до 600 Па•с. Пластическая вязкость того же состава на крахмальной основе, определяемая наилучшей аппроксимизацией кривой текучести в диапазоне скорости сдвига от 4 с-1 до 14 с-1, как правило, будет попадать в более широкий диапазон значений, начиная, как минимум, примерно с 1 Па•с и до примерно 2000 Па•с, предпочтительно - примерно от 2 Па•с до 500 Па•с, более предпочтительно - примерно от 4 Па•с до примерно 100 Па•с и наиболее предпочтительно - примерно от 10 Па•с до 30 Па•с.

Разумеется, значения вязкости и предела текучести конечной формовочной смеси можно снизить посредством добавления воды, или более предпочтительно посредством введения диспергатора, без влияния на степень дисперсии волокон, которые уже были тщательно перемешаны. Действительно, хотя за счет добавления твердых компонентов предел текучести и вязкость всей смеси на крахмальной основе будут возрастать по сравнению с пределом текучести и вязкостью жидкой фазы на этапе первоначального диспергирования волокон, тем не менее предел текучести и вязкость одновременно можно снизить за счет добавления воды и (или) диспергатора. После обеспечения практически однородного перемешивания волокон посредством одноступенчатого или двухступенчатого процесса смешивания, предел текучести и вязкость можно снизить до желательного уровня, чтобы обеспечить формуемость смеси.

Было установлено, что в отличие от обычной практики, при которой считалось, что для обеспечения адекватной дисперсии волокон требуется большое количество воды, что, как правило, приводило к получению жидкой фракции с низкой вязкостью и очень низким пределом текучести, в настоящем изобретении используется впервые обнаруженная способность жидкой фракции с начальными высокими значениями вязкости и предела текучести передавать усилия сдвига от смесителя на уровень волокон независимо от значений вязкости и предела текучести жидкой фракции конечной формовочной смеси. Невозможность применения традиционных методов для обеспечения адекватной дисперсии волокон с высоким соотношением длины и диаметра (в особенности, волокон со средней длиной, превышающей примерно 2 мм) в водно-сольватированных системах в основном объясняется невозможностью передачи усилий или энергии сдвига от смесителя на волокна через маловязкую жидкую фракцию, представляющую собой ньютоновскую жидкость (т. е. жидкость с низким или нулевым пределом текучести). Вместо этого, в таких смесях энергия поглощается в перемешиваемом водном растворителе (или другой жидкой фракции, представляющей собой ньютоновскую жидкость) из-за того, что невязкая вода будет просто течь в направлении усилия сдвига, не передавая эту энергию на волокна или сгустки волокон. Таким образом, дополнительное увеличение концентрации воды не приведет к существенному улучшению диспергирования или перемешивания волокон в водной суспензии таких растворов. На самом деле, увеличение концентрации воды приведет к увеличению сепарации между волокнами и остальными компонентами состава в процессе формования, что приводит к снижению качества, прочности и структурной целостности отформованных изделий. Аналогично, простое увеличение интенсивности сдвига или энергии сдвига, передаваемой смесительным устройством, не приводит к существенному улучшению степени дисперсии волокон (в особенности, относительно длинных волокон). Более того, зачастую имеет место противоположный эффект: увеличение скорости сдвига, развиваемой смесителем, может привести к образованию комков и переплетению волокон и соответствующему образованию узлов волокон. И наконец, любую дополнительно введенную воду потребуется удалять, что приводит к повышению себестоимости изготовления.

По настоящему изобретению эти проблемы разрешаются за счет диспергирования волокон посредством вышеописанных одноступенчатых или двухступенчатых процессов, при которых жидкая фракция предварительно замешанной смеси или состава на крахмальной основе обладает высокими значениями предела текучести и вязкости (т. е. аппроксимирует текучесть по Бингхаму), что, как было обнаружено, обеспечивает существенно более эффективную прямую передачу усилий сдвига от смесителя на волокна. Этот факт объясняется тем, что высокие значения вязкости и предела текучести жидкой фракции способствуют получению смеси с высокой внутренней когезией и адгезией, и, следовательно, передающей высокое усилие сдвига на уровне волокон. В результате обеспечивается существенное улучшение дисперсии волокон, в частности волокон с относительно большой длиной и высоким соотношением длины и диаметра, в сравнении с традиционными методами. Кроме того, предварительно замешанная смесь, обладающая высокой вязкостью и высоким пределом текучести, а также предпочтительные составы на крахмальной основе, описываемые ниже, имеют достаточную вязкость для надежного сохранения состояния тщательного и равномерного распределения волокон и других добавок в составе смеси. Применение таких составов обеспечивает ранее недостижимую возможность диспергирования волокон с высоким соотношением длины и диаметра и (или) со средней длиной, составляющей примерно не менее 2 мм, а также позволяет обеспечивать дисперсию волокон со средней длиной не менее примерно 3,5 мм, 6,5 мм и 10 мм, или даже до примерно 25 мм и более.

После обеспечения адекватной дисперсии волокон в составе предварительно замешанной смеси приготавливают формовочную смесь, для чего в исходную смесь вводят остальные компоненты или добавки. Если связующее на крахмальной основе, применявшееся в предварительно замешанной смеси, было желатинировано за счет повышения температуры предварительно замешанной смеси до точки желатинирования или выше, то обычно бывает предпочтительным сначала обеспечить охлаждение смеси до температуры, которая будет ниже точки желатинирования, а уже затем добавлять оставшуюся часть нежелатинированного связующего на основе крахмала. В противном случае эта оставшаяся часть связующего на крахмальной основе подвергнется желатинированию до операции формования, что, как правило, будет приводить к получению недоброкачественных изделий с низкой прочностью. Кроме того, обычно предпочтительно поддерживать большую часть связующего на крахмальной основе в нежелатинированном состоянии, чтобы сохранять значения вязкости и предела текучести формовочной смеси в предпочтительном диапазоне, что требуется для сохранения адекватной текучести и формуемости формовочной смеси.

Для охлаждения смеси до температуры, которая будет ниже точки желатинирования связующего на крахмальной основе, можно применять соответствующие средства, известные в данной отрасли техники. Например, операцию охлаждения можно выполнять просто за счет добавления всех оставшихся компонентов, таких как неорганический заполнитель и оставшаяся вода до добавления оставшейся части связующего на крахмальной основе. В других случаях может оказаться предпочтительным добавление очень холодной воды или даже льда для охлаждения предварительно замешанной смеси при ее преобразовании в формовочную смесь, что в особенности целесообразно в тех случаях, когда в составе предварительно замешанной смеси уже применялась относительно высокая суммарная концентрация воды.

Операции смешивания, применяемые для получения конечной формовочной смеси, должны обеспечивать адекватное усилие сдвига, достаточное для тщательного перемешивания компонентов формовочной смеси, но не настолько большое, чтобы обусловить повреждение волокон и заполнителей или чтобы привести к образованию нежелательных воздушных пузырьков в составе смеси. В дополнение к вышеуказанным компонентам можно вводить любые добавки, предназначенные для улучшения формуемости смеси или для придания отформованному изделию требуемых механических характеристик. Например, можно вводить добавочные растворители, такие как водорастворимые летучие спирты, способствующие удалению воды в процессе формования. К числу других добавочных растворителей относятся относительно нелетучие компоненты, такие как этиленгликоли, полиэтиленгликоли, пропиленгликоли, глицерин и т.п., которые пластифицируют или смягчают вспененную ячеистую матрицу с крахмальным связующим. Единственным ограничением при выборе типа добавляемых добавок является требование о том, чтобы они не препятствовали процессу желатинирования связующего на крахмальной основе в ходе формования. В противном случае, отформованное изделие, в котором связующее на крахмальной основе не было подвергнуто достаточному желатинированию во время формования, как правило, будет обладать низкими механическими характеристиками и будет с трудом выниматься из формы без повреждения.

Если связующее на крахмальной основе было подвергнуто надлежащему желатинированию, то отформованное изделие будет обладать формоустойчивостью и практически всеми требуемыми характеристиками сразу же или через очень короткое время после извлечения из технологической формы. Включение тщательно перемешанных волокон способствует обеспечению достаточной формоустойчивости изделия, извлеченного из технологической формы, и в особенности сопротивлению внутреннему давлению, обусловленному действием небольшого количества воды, остающейся в ячеистой матрице изделия после его извлечения из технологической формы. Это, в свою очередь, обеспечивает достаточную ударную вязкость и прочность изделия, извлеченного из формы, что позволяет осуществлять высокопроизводительные операции с этим изделием без его растрескивания или повреждения сразу же или вскоре (например, в течение нескольких секунд) после извлечения из формы. Исследования показали, что в предлагаемых изделиях волокна практически однородно распределены по структурной матрице изделия. Хотя предпочтительно применять относительно длинные волокна со средней длиной, превышающей примерно 2 мм, тем не менее было показано, что более короткие волокна (т.е. волокна со средней длиной примерно от 0,3 мм до примерно 2 м), которые также более тщательно и равномерно распределяются в составе смесей с высокой вязкостью и высоким пределом прочности по настоящему изобретению, позволяют получить изделия с повышенной прочностью и работой разрушения при поддержании соотношения длины и диаметра порядка 1: 25 и за счет включения таких волокон в концентрации, достаточной для обеспечения большой суммарной длины волокон в любом данном элементе объема состава на крахмальной основе.

К числу других механических характеристик, которые могут быть приданы отформованному изделию за счет изменения состава смеси и (или) параметров смешивания, относятся толщина, плотность, модуль упругости, прочность на сжатие, растяжение и изгиб, относительная деформация, работа разрушения, теплоизолирующая способность и удельная теплоемкость. Благодаря возможности осуществления требуемого регулирования этих характеристик можно изготавливать самые разнообразные изделия, включая тару, стаканы, подносы, коробки-"раковины", тарелки, упаковочные коробки, ящики, бутылки, грузовые ящики, разделители и многочисленные другие изделия, применяемые, например, при упаковке, хранении, транспортировке, сервировке, фасовке и раздаче практически любых товаров, включая пищевые продукты или напитки.

Материалы, применяемые по настоящему изобретению, могут включать разнообразные экологически безвредные компоненты, такие как связующее на крахмальной основе, вода, волокна, неорганические заполнители, ферменты, пектины, инертные органические заполнители, средства для смазки технологической формы, реагенты для модификации реологических характеристик, сшивающие средства (упрочнители или отвердители), материалы для образования внутренних покрытий, диспергаторы, пластификаторы и покрытия. Для сокращения себестоимости и для повышения экологической совместимости изделий при формулировании составов формовочных смесей в первую очередь учитываются факторы максимизации концентрации неорганического компонента, оптимизации концентраций крахмала, волокна и растворителей за счет включения их только в том объеме, который необходим для использования их полезных характеристик, а также избирательного изменения значений вязкости и предела текучести формовочной смеси для быстрого и экономичного изготовления изделий, обладающих требуемыми свойствами для их использования по назначению.

Связующее на основе крахмала действует в качестве связующего вещества, в состав которого обычно входят любые крахмалы, такие как картофельный крахмал, кукурузный крахмал, крахмал из восковидной кукурузы, рисовый крахмал, пшеничный крахмал, зерновые материалы, применяемые для изготовления крахмалов, например, мука и дробленное зерно, либо их видоизмененные аналоги.

Обычно предпочтительно применять модифицированные крахмалы, поскольку они желатинируются только после того, как температура формовочной смеси в процессе формования повысится до точки желатинирования немодифицированного крахмала, что позволяет контролировать срок, скорость и степень желатинирования. Кроме того, эти материалы обычно намного дешевле, чем модифицированные крахмалы. Такие немодифицированные крахмалы, как картофельный крахмал и крахмал из восковидной кукурузы, т.е. те самые крахмалы, которые являются предпочтительными по настоящему изобретению, считаются дешевыми отходами и используются в качестве корма для скота или в качестве ирригационных добавок. Замена нефтехимических или синтетических пластмасс, полистирола и других полимеров, применяемых при изготовлении обычных материалов, имеющимися в изобилии и очень дешевыми крахмалами природного происхождения, служит дополнительной иллюстрацией положительного экологического эффекта, обуславливаемого предлагаемыми волоконно-армированными материалами с крахмальным связующим и добавочными неорганическими заполнителями.

Во многих традиционных процессах применения крахмала, таких как метод горячего расплава, при котором крахмал нагревается при высокой температуре и высоком давлении в присутствии минимального количества воды, в результате чего крахмал демонстрирует своего рода "термопластичное" поведение (в этом случае, он иногда именуется "деструктурированным" крахмалом), необходимо применять крахмал с относительно высоким содержанием амилозы (свыше 45% по весу), чтобы обеспечить повышенную химическую совместимость крахмала с водой, добавляемой в небольшой концентрации с целью пластификации крахмального материала. Это резко отличается от предлагаемого способа использования связующих на крахмальной основе, согласно которому вклад связующего на крахмальной основе в механические характеристики конечного отформованного изделия не зависит от содержания амилозы. На самом деле два наиболее предпочтительных связующих на крахмальной основе, а именно немодифицированные крахмалы из картофеля и восковидной кукурузы, имеют относительно низкое содержание амилозы (соответственно, 1-3% и 20-25%).

Вода, применяемая в отдельности или в сочетании с добавочным растворителем, используется для диспергирования компонентов смеси, для регулирования вязкости и предела текучести формовочной смеси, а также в качестве средства для желатинизации связующего на основе крахмала. Кроме того, и другие добавки, такие как связующее на крахмальной основе, волокна, неорганические заполнители, реагенты для изменения реологических характеристик, пластификаторы и диспергаторы, способствуют приданию смеси требуемых реологических характеристик, т.е. характеристик текучести.

Связующее на крахмальной основе предпочтительно вводится в виде нежелатинированных гранул, хотя при приготовлении предварительно замешанной смеси или окончательной формовочной смеси оно может быть подвергнуто частичному или полному желатинированию. При использовании одноступенчатого процесса смешивания может оказаться предпочтительным включение как предварительно желатинированного, так и нежелатинированного связующего на крахмальной основе, чтобы повысить значения вязкости и предела текучести всего состава до уровня, требуемого для обеспечения дисперсии волокон. При нагревании связующего на основе крахмала в присутствии воды гранулы разрушаются, что обеспечивает возможность вытягивания амилозных полимеров с одинарными длинными цепочками и их переплетения с другими полимерами крахмала, такими как существенно разветвленные полимеры амилопектина. Этот процесс именуется желатинированием (или застудневанием). Предпочтительные немодифицированные крахмалы, такие как крахмалы, изготавливаемые из картофеля или восковидной кукурузы, легко набухают в ходе одноступенчатого процесса. После удаления растворителя получающаяся переплетенная сетка крахмальных полимеров образует сплошной материал. Хотя многие связующие на крахмальной основе (например, немодифицированные крахмалы) являются весьма дешевыми, обычно бывает нецелесообразно изготавливать изделия из смеси, содержащей исключительно или преимущественно только крахмал и воду из-за чрезмерных затрат времени и энергии на удаление растворителя, что требуется для получения формоустойчивого изделия с достаточной прочностью и ударной вязкостью, а также из-за необходимости затрат времени на кондиционирование отформованного изделия в условиях высокой влажности.

Добавление волокон позволяет улучшить характеристики работы разрушения и ударной вязкости изделия, а также повысить формоустойчивость и гибкость изделия сразу после извлечения из технологической формы. Одним из предпочтительных волоконных материалов являются волокна мягких пород дерева, имеющие среднюю длину около 3,5 мм. Относительно длинные волокна являются предпочтительными в сравнении с относительно короткими волокнами, поскольку длинные волокна в большей степени перекрывают длину полостей или пор, имеющихся внутри вспененной матрицы с крахмальным связующим, что улучшает их связь с матрицей и способствует получению повышенного усиливающего эффекта. Тем не менее, также можно применять и относительно короткие волокна, как сами по себе, так и в сочетании с более длинными волокнами, при единственном условии обеспечения соотношения длины и диаметра волокон на уровне не менее 1: 25. За счет поддержания высокого соотношения длины и диаметра волокон обеспечивается сохранение или увеличение общей совокупной длины волокон в единице объема материала.

Как правило, относительно короткие волокна, такие как волокна твердых пород дерева, у которых средняя длина составляет примерно 1,5 мм, или хлопковые очесы со средней длиной в диапазоне примерно от 0,3 мм до 1 мм, в большей степени придают изделию полезные свойства прочности и ударной вязкости, если средний размер пор в изделии не превышает 0,25 мм. Даже бумажная макулатура, представляющая собой смесь волокон твердого и мягких пород дерева, в сочетании с составами по настоящему изобретению, обладающими высокой вязкостью и высоким пределом текучести, позволяет получить изделия с повышенной прочностью и ударной вязкостью. Как правило, экономически эффективная концентрация волокон составляет примерно от 2% до 80% от массы твердых составляющих, или примерно от 1% до 40% от массы всей смеси, включая воду. Однако при этом необходимо соблюдать следующее общее правило: при применении волокон с небольшой средней длиной следует увеличивать их концентрацию, чтобы обеспечить те же или аналогичные механические характеристики, которые обеспечиваются при использовании относительно длинных волокон.

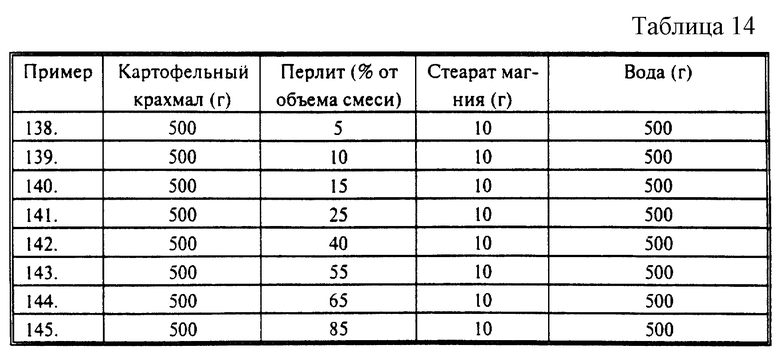

Для дальнейшего снижения себестоимости и придания требуемых характеристик конечному изделию в смесь при желании можно добавлять неорганические заполнители или наполнители в концентрации, доходящей до 80% от общей массы твердых веществ в составе смеси. Тогда как этот диапазон концентраций применим для большинства наполнителей с относительно высокой плотностью (свыше 1 г/см3), в случае применения "легких" наполнителей (с плотностью менее 1 г/см3), таких как вспененный перлит или полые стеклянные сферы, эта весовая пропорция может снижаться и будет зависеть от плотности данного конкретного наполнителя. В результате, концентрацию легких наполнителей целесообразно выражать в объемных процентах. Предпочтительная концентрация таких наполнителей в широком диапазоне составляет от 5% до 80% от объема состава на крахмальной основе до его формования.

Чтобы получить смеси с высокой концентрацией неорганических материалов, выбор формы и гранулометрического распределения частиц неорганических наполнителей предпочтительно производится так, чтобы обеспечить высокую плотность упаковки частиц. Этот процесс именуется упаковкой частиц. Кроме того, предпочтительно, чтобы частицы имели небольшую удельную площадь поверхности, так как в противном случае частицы материала-заполнителя могут помешать реакции желатинирования связующего на крахмальной основе, происходящей под воздействием воды. Удельную площадь поверхности частиц материала-заполнителя, т. е. отношение площади поверхности к объему этих частиц, можно сократить за счет применения заполнителей, имеющих однородную, преимущественно сферическую форму. Хотя повышение диаметра частиц материала-заполнителя также приводит к сокращению их удельной площади, тем не менее предпочтительно, чтобы отношение этого диаметра к толщине стенки ячейки внутренней матрицы не превышало 0,5, более предпочтительно - 0,3, а наиболее предпочтительно - 0,2. Применение наполнителей с высокой плотностью упаковки и низкой удельной поверхностью обеспечивает минимизацию расхода крахмального связующего и растворителя, требуемого для смеси. За счет минимизации расхода крахмального связующего и растворителя удается свести к минимуму стоимость материалов и затраты времени на изготовление изделий. Более того, за счет выбора заполнителей с определенными механическими и физическими характеристиками можно придать аналогичные свойства готовому изделию. Например, с помощью заполнителей можно регулировать удельную теплоемкость, плотность, прочность и текстуру поверхности готовых изделий. Одним из предпочтительных неорганических заполнителей является карбонат кальция.

Хотя повышение вязкости и предела текучести составов на крахмальной основе способствует предотвращению расслоения твердых компонентов состава и, разумеется, способствует улучшению дисперсии волоконного компонента, может оказаться желательным снижение предела текучести и, в особенности, вязкости формуемого состава после того, как будет обеспечено однородное распределение волокон. Одной из причин этого является тот факт, что частицы неорганического заполнителя, как правило, легче распределяются в смеси с низкой вязкости, в особенности, при использовании диспергатора. В бетонной промышленности диспергаторы часто называются "водозаменяющими добавками", поскольку они снижают вязкость смеси без необходимости в добавлении воды в смесь. После обеспечения хорошей дисперсии волокон в составе на крахмальной основе можно ввести диспергатор, который будет способствовать дисперсии частиц неорганического заполнителя без снижения качества дисперсии ранее диспергированного волоконного компонента. Кроме того, диспергатор повышает текучесть состава на крахмальной основе, что улучшает заполнение технологической формы смесью, и, свою очередь, способствует получению отформованных изделий с более гладкой и ровной поверхностью.

Реагенты для модификации реологических характеристик, такие как материалы на основе целлюлозы, материалы на основе полисахаридов, белковые материалы и синтетические органические материалы, при желании могут добавляться для регулирования вязкости и предела текучести смеси. Однако в большой концентрации эти материалы могут мешать или даже препятствовать процессу желатинирования связующего на крахмальной основе. На практике было установлено, что добавление известных в данной отрасли реагентов для модификации реологических характеристик или загустителей (кроме желатинированного крахмала) в концентрации, требуемой для обеспечения высоких значений вязкости и предела текучести, необходимых для дисперсии большинства относительно длинных волокон, может обусловить расслоение материала при формовании изделия и появление различной пористости, что может привести к снижению прочности конечного отформованного изделия.

Применение таких загустителей в дополнение к желатинированному крахмалу или вместо него связано, как минимум, с двумя недостатками. Во-первых, такие загустители обычно намного дороже, чем желатинированные немодифицированные крахмалы. Во-вторых, они могут мешать реакции желатинирования, происходящей с участием связующего на крахмальной основе и воды, вплоть до того, что в определенный момент реакция желатинирования связующего на крахмальной основе будет существенно замедлена или вообще ингибирована, что предотвратит выполнение крахмальным связующим функций основного связующего вещества и будет противоречить той цели, для достижения которой связующее на крахмальной основе вообще включалось в состав смеси. За счет желатинирования, как минимум, части связующего на крахмальной основе во время приготовления предварительно замешанной смеси, а также за счет увеличения концентрации неорганического заполнителя или сокращения концентрации воды в конечной формовочной смеси, необходимость в добавлении реагента для модификации реологических характеристик для обеспечения требуемых показателей вязкости и предела текучести смеси будет существенно сокращена или вообще устранена.

Во всяком случае, согласно известным теориям загустители применяются только для повышения стабильности коллоидальных смесей. Их применение для обеспечения дисперсии относительно длинных волокон, даже если это возможно, не было известно. Таким образом, если обычный специалист в данной отрасли при использовании загустителя случайно обнаружил бы, что загуститель способствует улучшению дисперсии волокон, в частности волокон с относительно большой длиной, то вполне очевидно, что такой факт входит в объем настоящего изобретения. Как правило, из смесей с большой концентрацией воды получают относительно легкие изделия с низкой плотностью и большими ячейками или порами в структурной матрице. И наоборот, из смесей с низкой концентрацией воды получают изделия с высокой плотностью и меньшими ячейками или порами в структурной матрице. Образование вспененной структурной матрицы также зависит от таких переменных параметров, как концентрация растворителя, а также давление и температура, воздействующие на смесь. Если реагент для модификации реологических характеристик все же будет использоваться, то он будет в некоторой степени действовать в качестве связующего, что может способствовать некоторому повышению прочности изделия.

В зависимости от концентрации и средней длины волокон, используемых в составе формовочной смеси, изделие после извлечения из технологической формы может иметь повышенную хрупкость, особенно в случае применения небольшой концентрации волокон или преимущественного использования относительно коротких волокон. Чтобы повысить гибкость изделий, кроме вышеупомянутых волокон в смесь можно добавлять пластификаторы, гигроскопические материалы и пористый заполнитель, пропитанный пластификаторами или гигроскопическими материалами. Пластификаторы включают материалы, которые могут абсорбироваться крахмальным связующим для размягчения структурной матрицы и которые имеют относительно высокую температуру испарения, так что они не испаряются и не улетучиваются в процессе формования и предпочтительно сохраняют стабильность после формования изделия. Эти материалы также могут абсорбироваться волокнами, придавая им повышенную податливость или гибкость. Двумя предпочтительными пластификаторами, кроме воды, являются глицерин и полиэтиленгликоль. Гигроскопические материалы, такие как MgCl2 и CaCl2, поглощают влагу и прочно связывают ее внутри структурной матрицы с крахмальным связующим, удерживая воду даже после завершения процесса формования. Эта влага повышает гибкость и эластичность готового изделия. Пористые частицы заполнителя и волокна могут удерживать воду или другие пластификаторы в процессе формования и затем способствовать их дисперсии в матрице формоустойчивого изделия, что позволяет повысить гибкость изделия.

Гидравлически отверждаемые связующие, такие как полугидрат сульфата кальция (гипс - CaSO4•1/2H2O), могут применяться в смесях по настоящему изобретению в качестве водопоглотителя, поскольку гипс реагирует с водой с образованием дигидрата сульфата кальция (CaSO4•2H2O). Водопоглощающие компоненты могут применяться для ускоренного повышения вязкости и формоустойчивости отформованного изделия, особенно в случае большой концентрации воды в исходной смеси. Однако такие материалы обычно не высвобождают ранее связанную воду и, как правило, не добавляются с целью размягчения отвержденной матрицы. Тем не менее, при повышенных температурах, применяемых, например, при формовании требуемых изделий из составов на крахмальной основе, дигидрат сульфата кальция может терять воду и переходить в полугидратную форму. После извлечения из технологической формы такого изделия, содержащего полугидрат сульфата кальция, изделие обычно приобретает повышенную жесткость и упрочняется при пребывании в условиях умеренной влажности.

Другие компоненты, например, жирные кислоты с длинными и средними полимерными цепями, их соли и их кислотные производные могут добавляться в раствор для облегчения извлечения затвердевшего изделия из технологической формы. Формы, имеющие полированную металлическую поверхность или другую поверхность, предотвращающую прилипание, также могут применяться для облегчения или упрощения извлечения изделия. Можно также добавлять сшивающие реагенты, которые способствуют повышению прочности и устойчивости отформованных изделий. Можно добавлять средства для образования покрытий изнутри, которые по мере удаления воды из матрицы с крахмальным связующим мигрируют на поверхность и образуют покрытие на поверхности или непосредственно под поверхностью отформованного изделия.

Сначала из выбранных компонентов приготавливают однородную формовочную смесь с применением вышеописанного одноступенчатого или двухступенчатого процесса, причем наиболее важным переменным параметром является обеспечение в составе смеси жидкой фракции с высокими значениями вязкости и предела текучести, требующейся на период диспергирования волокон. В зависимости от вязкости смеси смешивание можно производит в смесителе с высоким усилием сдвига, лопастном смесителе или в шнековом экструдере. Часто бывает предпочтительно поместить состав на крахмальной основе в условия частичного разрежения, чтобы удалить из смеси нежелательные воздушные пустоты, которые могут обуславливать появление дефектов в готовом отформованном изделии.

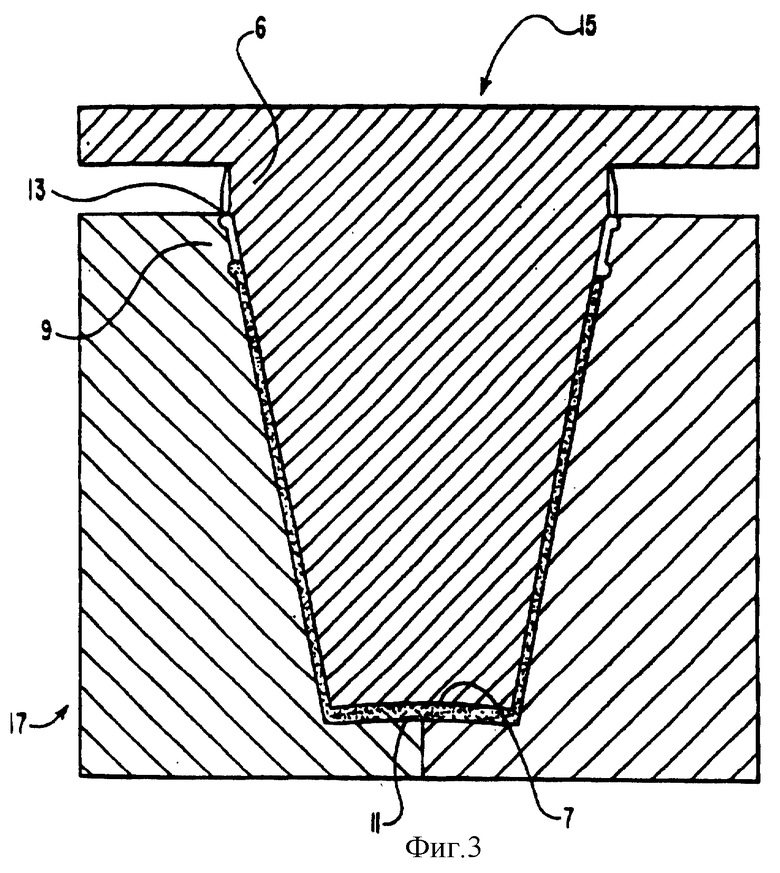

В предпочтительном варианте изобретения формовочная смесь помещается в полость нагретой технологической формы. Полость нагретой технологической формы может иметь различные конструктивные исполнения, включая формы, используемые при обычной инжекционной формовке, а также при прессовании в штампах с применением матрицы и пуансона. Например, в одном из предпочтительных вариантов изобретения формовочную смесь помещают в нагретую матрицу штампа. После этого нагретый пуансон, контур которого является зеркальным отражением контура матрицы, сближают с матрицей, тем самым сжимая смесь между матрицей и пуансоном. При нагревании смеси крахмальное связующее желатинируется, что увеличивает вязкость и предел текучести смеси. Одновременно смесь увеличивается в объеме, оставаясь внутри полости нагретого штампа, что объясняется образованием пузырьков газа за счет испарения растворителя, который сначала удерживается в вязкой смеси.

Для массового изготовления предлагаемых тарных и других изделий можно применять различные нагреваемые формовочные устройства, известные в данной отрасли техники, включая вафлепекарные машины. Кроме того, для изготовления предлагаемых изделий можно модифицировать обычные машины для формования пенополистирола.

Как будет подробнее описано ниже, за счет избирательного регулирования термодинамических параметров, воздействующих на смесь (т.е. давления, температуры и времени), а также содержания воды, из смеси можно формовать формоустойчивые изделия с выбранной вспененной структурной матрицей. Это означает, что имеется возможность выбора размера, количества и расположения пор или ячеек вспененной структурной матрицы, что позволяет получать изделия, обладающие требуемыми характеристиками для их использования по назначению. Более того, за счет избирательного изменения температуры между половинами технологической формы и регулирования температуры по их длине можно менять текстуру поверхности и конфигурацию ячеек внутри вспененной структурной матрицы. Кроме регулирования характеристик различных формованных изделий, можно менять свойства материала в пределах одного изделия, включая переменную толщину стенок и корки, переменную структуру ячеек и переменную плотность. Это можно осуществить, например, за счет создания разности температур или различных температурных зон в технологической форме. В результате различные части одного изделия будут формоваться при различных температурных и технологических условиях.

Более того, благодаря способности удерживать значительное количество свободной воды внутри ячеистой матрицы без утраты структурной целостности матрицы, новые предлагаемые составы также дают возможность изготавливать изделия с переменной толщиной, например стаканы с утолщенным дном и тонкими стенками. Из-за того, что утолщенная часть формуемого изделия может содержать больше свободной воды, чем его тонкостенная часть, все изделие можно извлечь из технологической формы за один прием благодаря одинаковой общей прочности и формоустойчивости различных частей изделия. Кроме того, так или иначе любые различия концентрации воды внутри разных изделий, извлеченных из формы, с течением времени сглаживаются. Возможности изготовления изделий с переменной толщиной стенок также способствует существенное повышение работы разрушения, обеспечиваемое за счет практически однородного распределения волокон в составе структурной матрицы.

В предпочтительном варианте реализации настоящего изобретения изделия формуются из вышеописанных смесей, содержащих волокна, что позволяет придать отвержденным изделиям требуемую гибкость без необходимости в кондиционировании в условиях высокой важности. Остаточная вода, концентрация которой обычно составляет примерно от 2% до 6% от веса изделия, более предпочтительно - примерно от 3% до 4 вес.%, сохраняется внутри матрицы с крахмальным связующим даже после того, как отформованное изделие приобретет достаточную формоустойчивость и обеспечит достаточное сопротивление внутреннему давлению, что позволит извлечь его из технологической формы без существенной деформации требуемой структуры изделия. Предполагается, что часть воды, удерживаемой волокнами, со временем может переходить из волокон в отвержденную матрицу с крахмальным связующим, тем самым обеспечивая дальнейшее смягчение структурной матрицы изделия. Кроме того, дополнительное повышение гибкости отформованных изделий можно обеспечить за счет обычного кондиционирования в камере с повышенной влажностью, где изделия выдерживаются в условиях высокой влажности и температуры. Однако эта операция обычно является излишней и неэкономичной.

После извлечения изделия из технологической формы можно нанести покрытие, которое служит для придания изделию герметичности, улучшения качества его поверхности, а также для повышения прочности. Нанесение покрытия можно производить с помощью различных традиционных методов, таких как распыление, погружение, нанесение валиком или кистью. В альтернативном варианте реализации настоящего изобретения так называемые "внутренние материалы для образования покрытий" могут добавляться в смесь перед формованием изделия. Если температура плавления внутреннего материала для образования покрытия близка к максимальной температуре смеси в процессе формования, то частицы этого материала в процессе горячего формования изделия переносятся к поверхности изделия вместе с направленным наружу потоком испаряющейся воды. По достижении поверхности формуемого изделия эти частицы подвергаются воздействию высокой температуры, что приводит к расплавлению и сплавлению этих частиц и их последующему застыванию или затвердеванию на поверхности или вблизи поверхности изделия после его извлечения из технологической формы и охлаждения. В качестве таких внутренних материалов для образования покрытия можно применять любые материалы, у которых точка плавления, как правило, превышает температуру кипения перегретой воды, содержащейся внутри формуемого изделия, но не превышает максимальной температуры на поверхности изделия во время его формования. К числу таких внутренних материалов для образования покрытий относятся некоторые виды воска (парафина), стеараты, шеллак, полимолочная кислота или любые другие пластмассовые или полимерные материалы, отвечающие указанным требованиям в отношении точки плавления. Кроме того, для обеспечения водостойкости внутри вспененной ячеистой матрицы можно применять некоторые жидкие материалы, такие как латексы или поливиниловый спирт. Для герметизации пор, выступающих на поверхность изделия, можно добавлять желатин.

Получаемые изделия можно спроектировать так, чтобы их характеристики по меньшей мере не уступали характеристикам изделий, изготовленных из обычных материалов, таких как бумага, картон, полистирол, металлы, пластмассы или иные природные органические материалы. Учитывая весьма низкую стоимость неорганических наполнителей и умеренную стоимость немодифицированного крахмала и волокон, себестоимость изготовления изделий по настоящему изобретению будет намного ниже себестоимости обычных изделий. И наконец, изделия по настоящему изобретению менее опасны для окружающей среды, чем традиционные изделия. Например, в технологическом процессе не применяется никаких опасных химикатов, не выделяется никаких опасных отходов, сбрасываемых в воздух или воду, не потребляется никаких невозобновляемых ресурсов в качестве исходного сырья для формовочных смесей, а потребление электроэнергии сводится к минимуму. Более того, изделия по настоящему изобретению обычно имеют небольшую массу, легко поддаются утилизации или быстро разлагаются в окружающей природной среде.

Для изложения способов достижения вышеописанных и других преимуществ изобретения ниже приводится более подробное описание изобретения, кратко описанного выше, со ссылками на конкретный способ реализации изобретения, иллюстрируемый на прилагаемых чертежах. С учетом того, что эти чертежи отражают лишь типичные способы реализации изобретения и, следовательно, не ограничивают его объем, изобретение подробно и конкретно поясняется ниже со ссылками на прилагаемо чертежи, которые перечислены ниже.

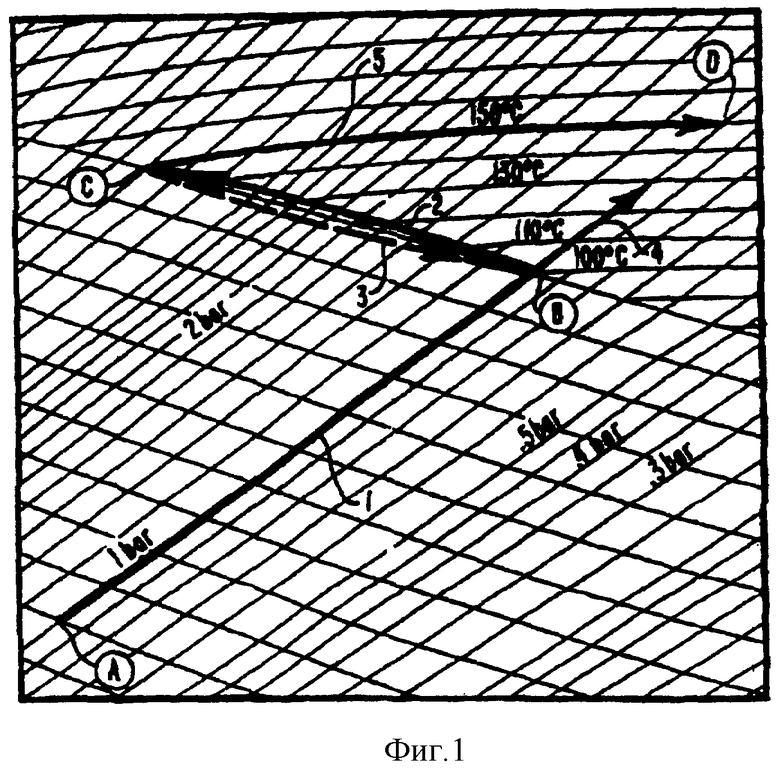

На фиг. 1 приведена диаграмма состояния, показывающая температуру и давление, при которых по одному из вариантов реализации настоящего изобретения осуществляется формование изделий из смеси.

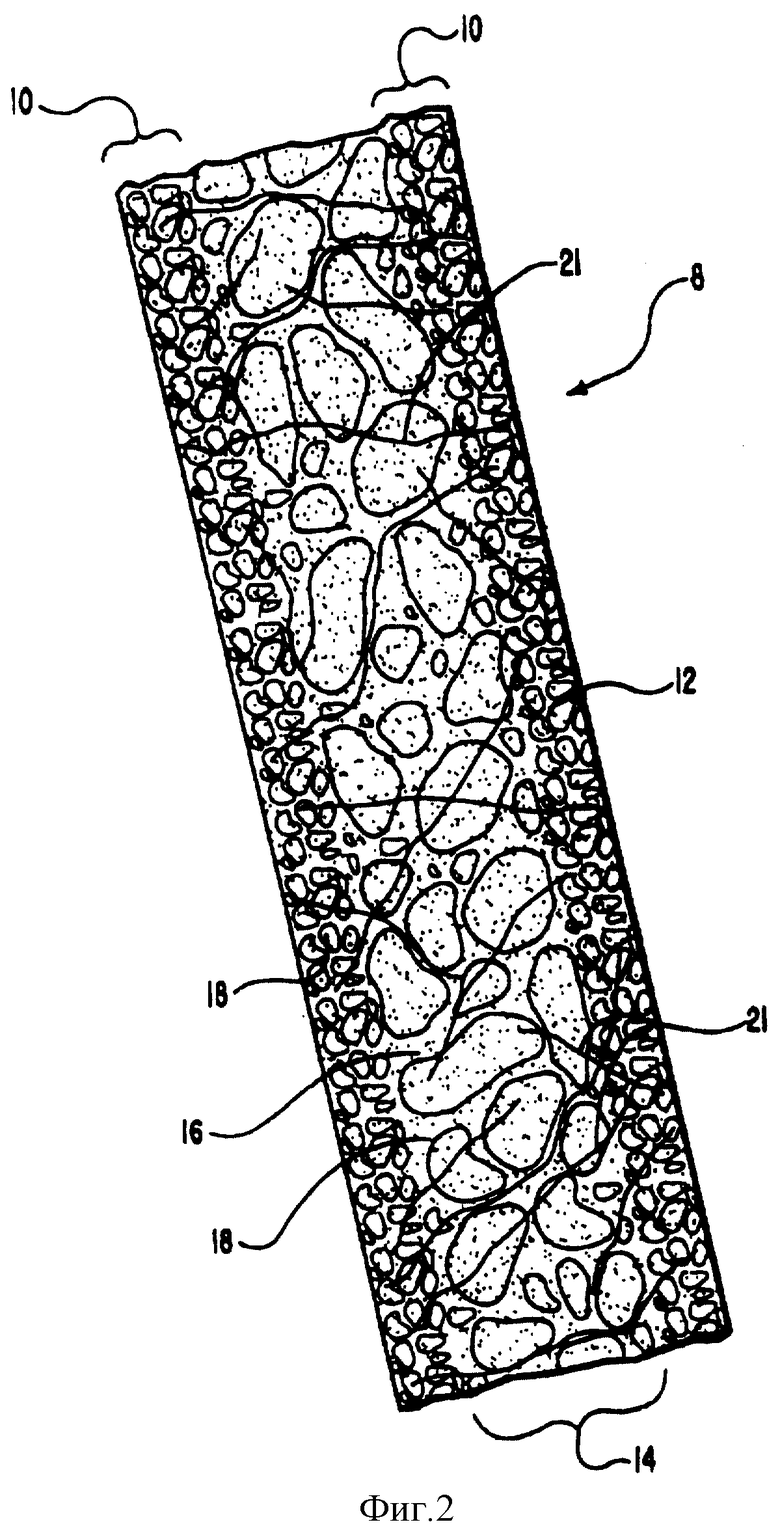

На фиг. 2 показан увеличенный поперечный разрез поверхностной корки и" внутреннего участка отвержденного изделия.

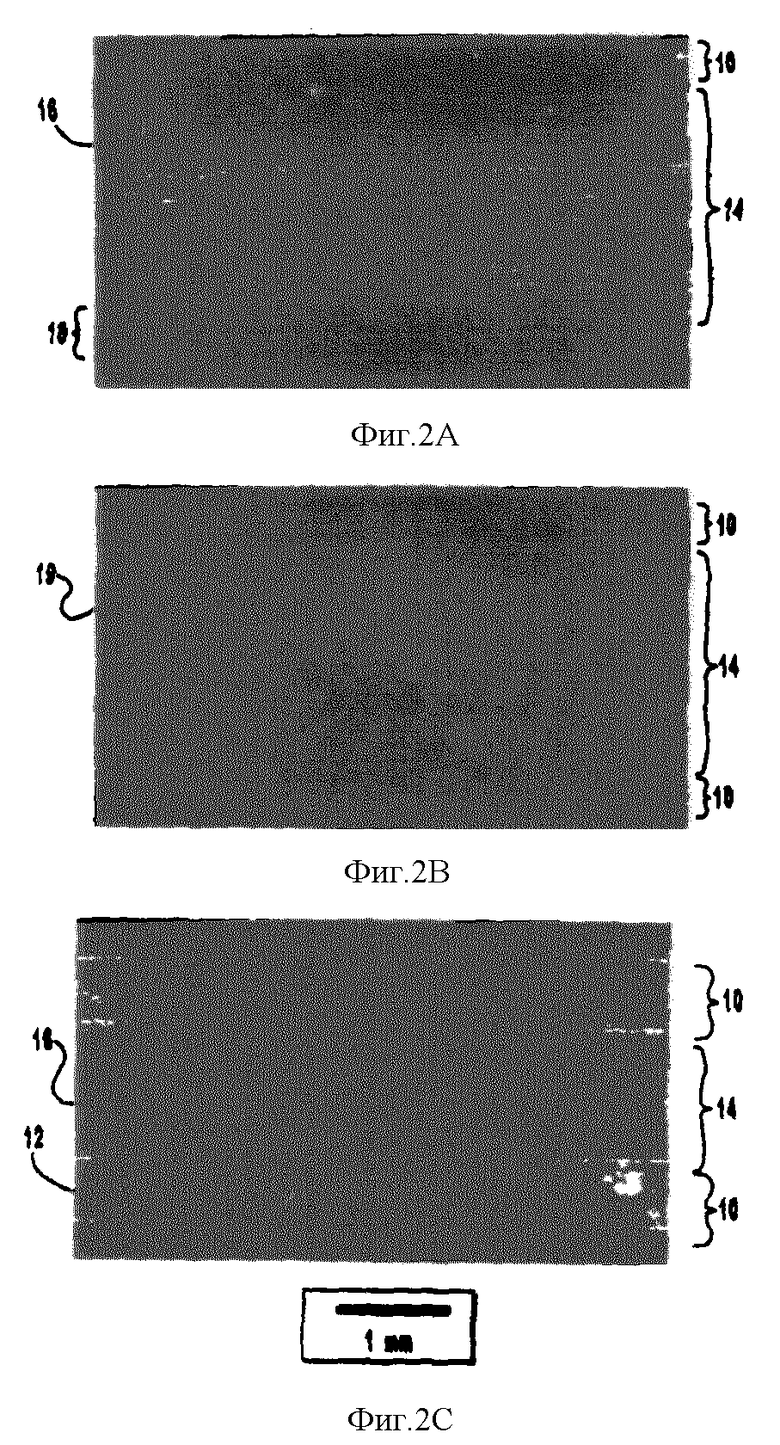

На фиг. 2A приведена микрофотография поперечного сечения изделия с относительно тонкой поверхностной коркой и внутренним сечением, содержащим относительно большие ячейки или поры.

На фиг. 2B приведена микрофотография поперечного сечения изделия с относительно тонкой поверхностной коркой и внутренним сечением, содержащим ячейки или поры среднего размера.

На фиг. 2C приведена микрофотография поперечного сечения изделия с относительно толстой поверхностной коркой и внутренним сечением, содержащим ячейки или поры относительно большого размера, причем относительно длинные волокна в произвольном порядке распределены по всей ячеистой матрице.

На фиг. 3 показан разрез матрицы и пуансона технологической формы в процессе сведения.

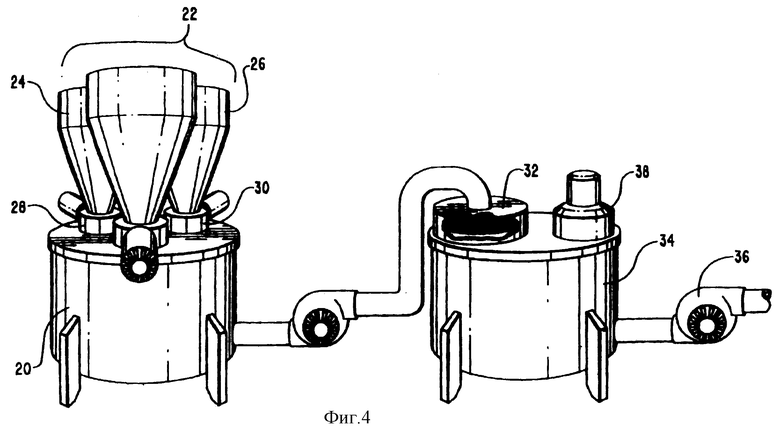

На фиг. 4 показан общий вид дозаторов и смесителя.

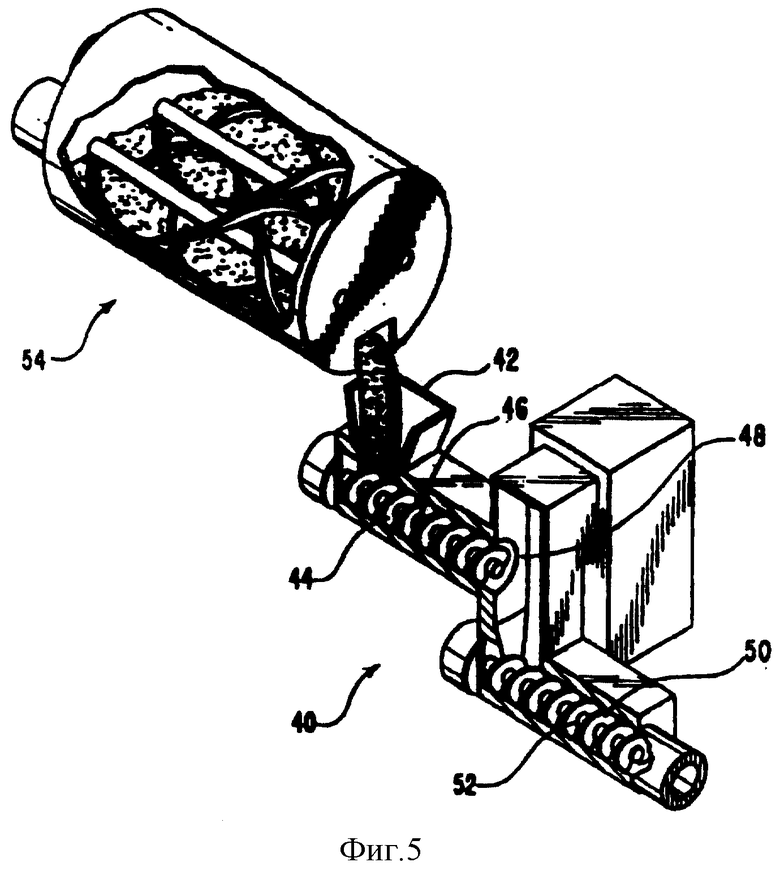

На фиг. 5 приведен вид шнекового экструдера в разрезе.

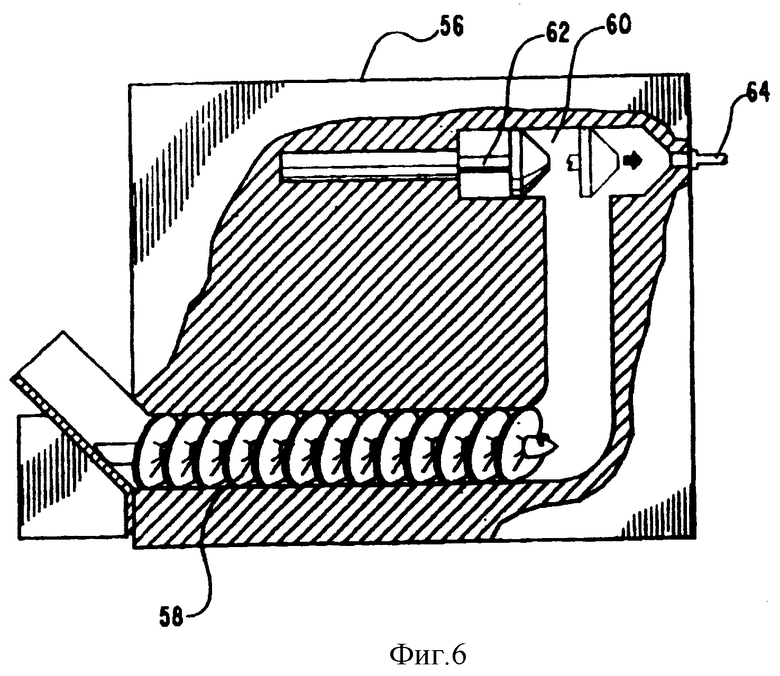

На фиг. 6 приведен вид двухступенчатого инжектора в разрезе.

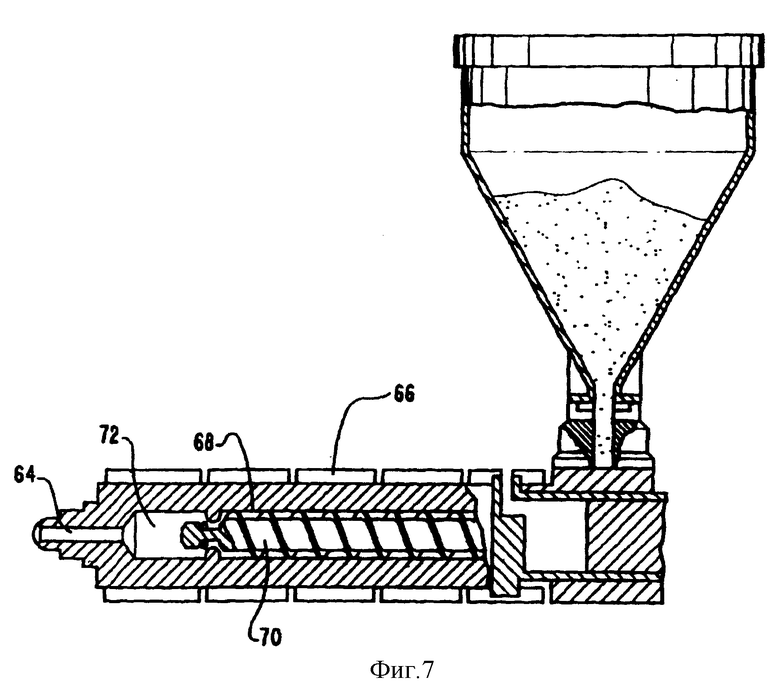

На фиг. 7 приведен вид инжектора с возвратно-поступательным винтом в разрезе.

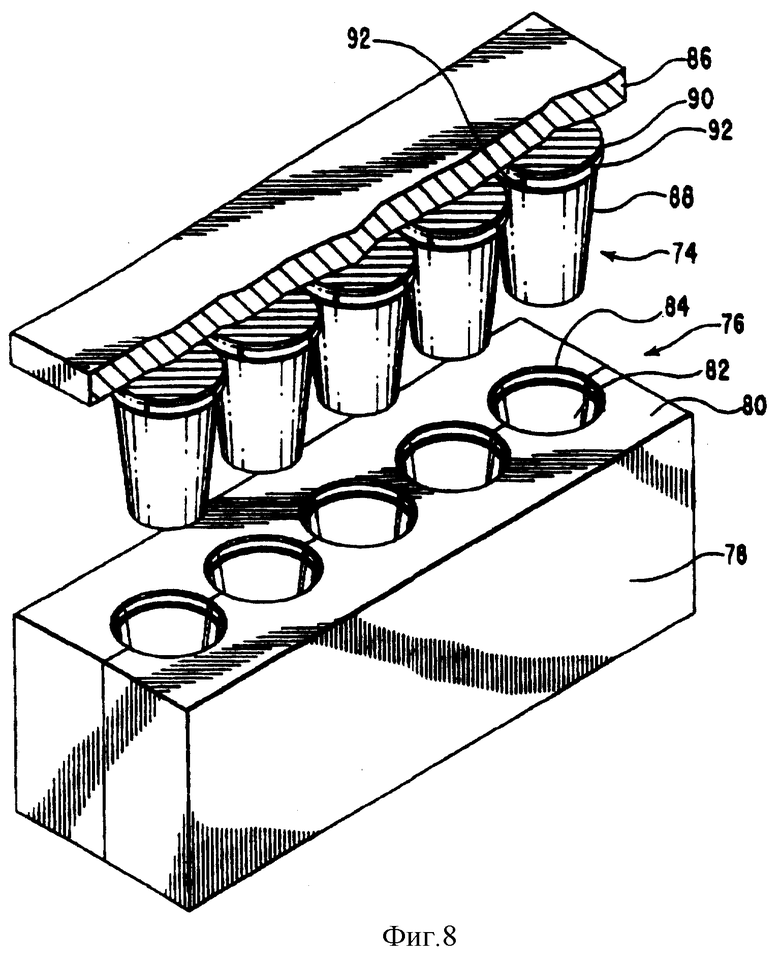

На фиг. 8 показан общий вид матрицы и пуансона технологической формы.

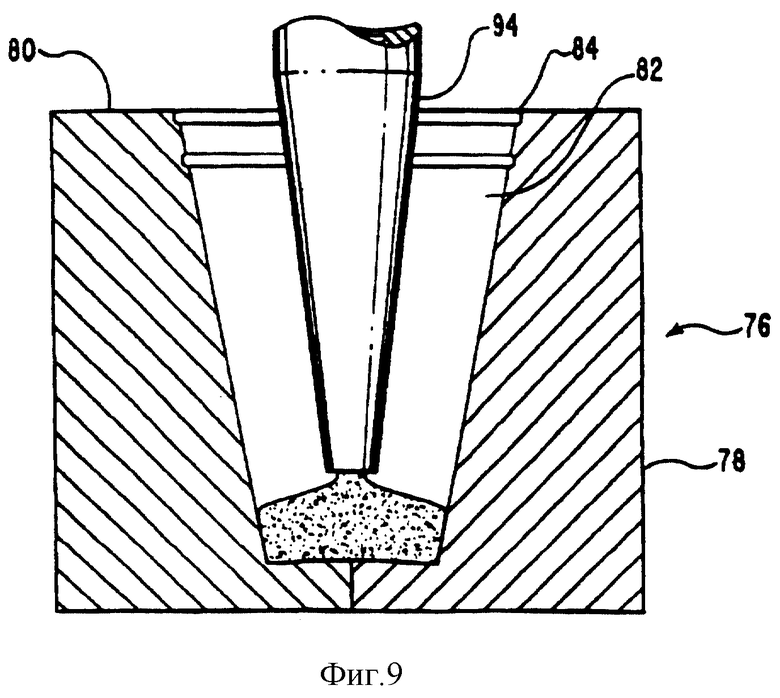

На фиг. 9 показан разрез матрицы, заполняемой формовочной смесью через горловину.

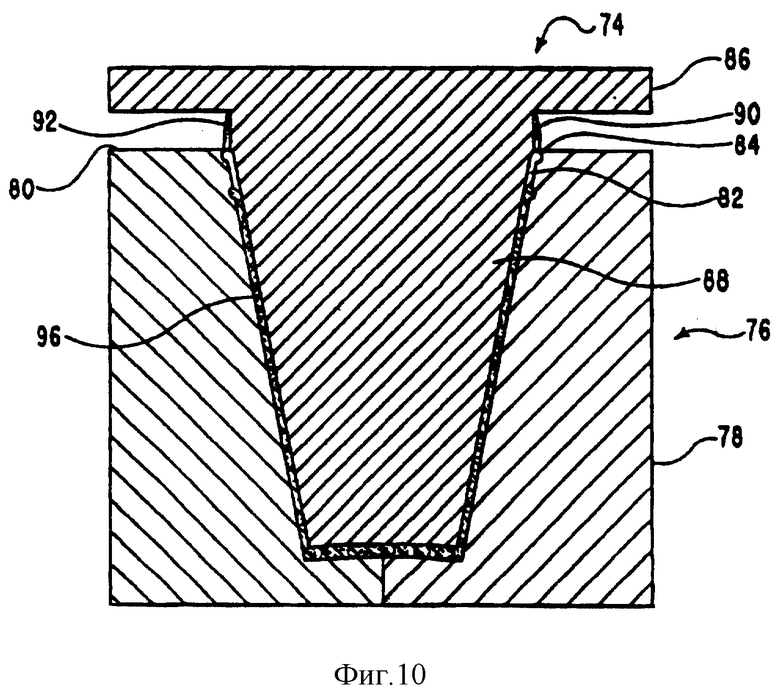

На фиг. 10 приведен разрез пуансона и матрицы на фиг. 9, находящихся в процессе сведения.

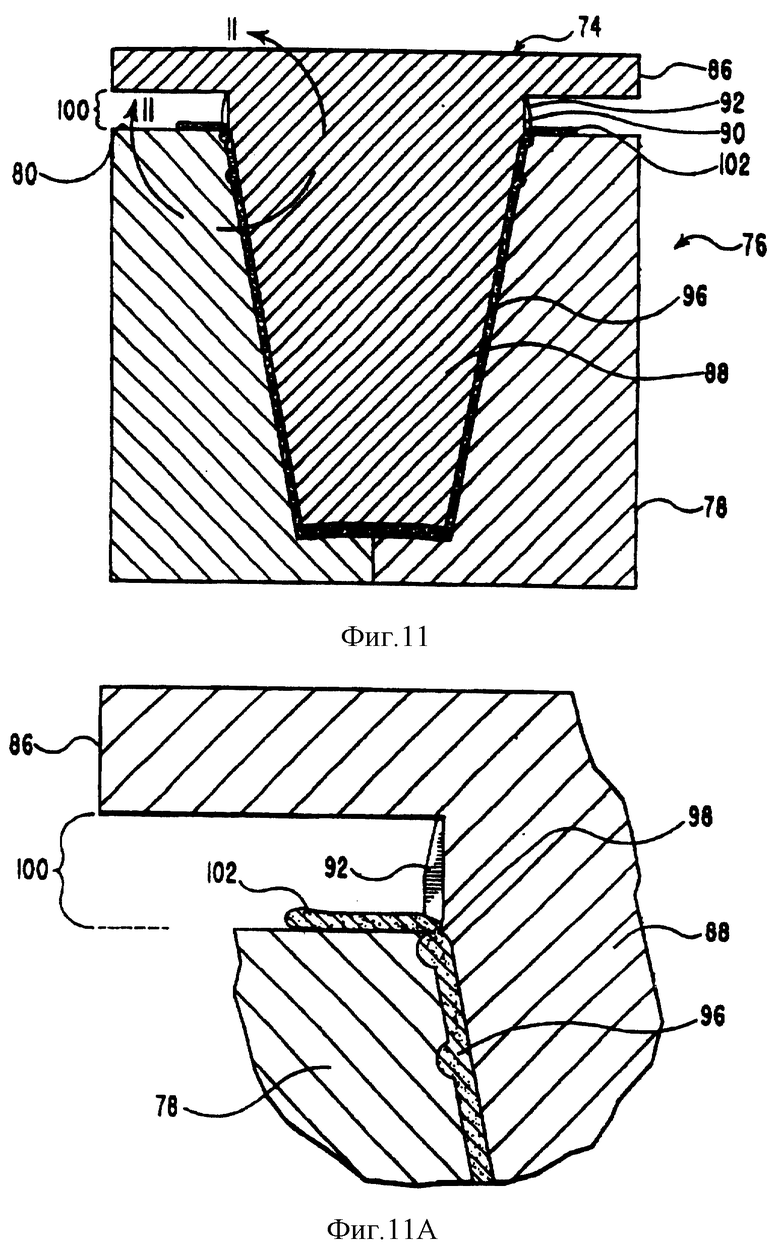

На фиг. 11 приведен разрез изделия по настоящему изобретению, формуемого между совмещенными пуансоном и матрицей на фиг. 10.

На фиг. 11A показан увеличенный вид на выпускные отверстия между совмещенными пуансоном и матрицей на фиг. 11.

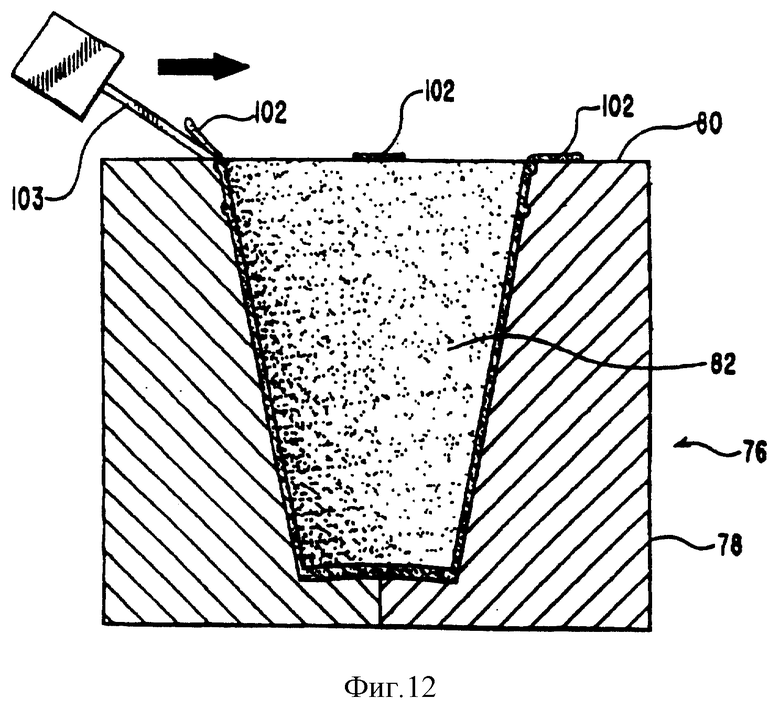

На фиг. 12 приведен разрез матрицы, снабженной ракелем для удаления излишка материала.

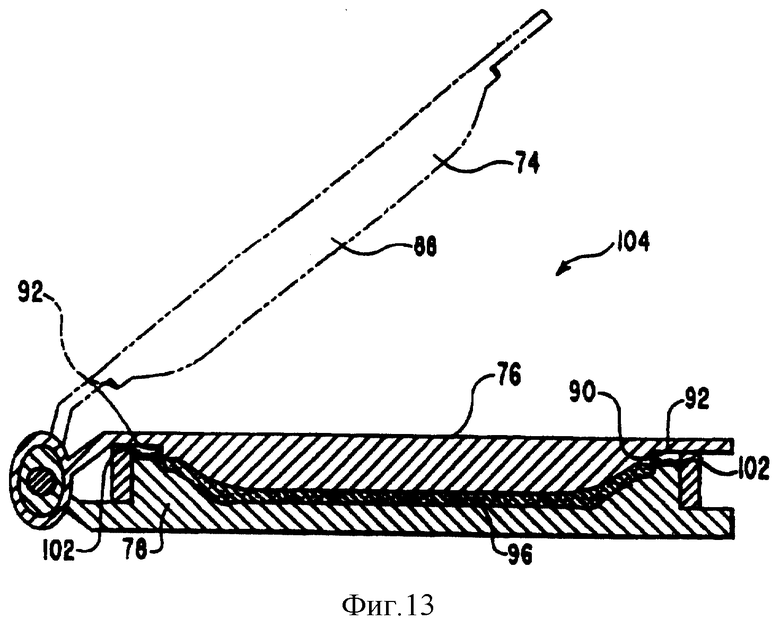

На фиг. 13 показан вид сдвоенной пресс-формы в разрезе.

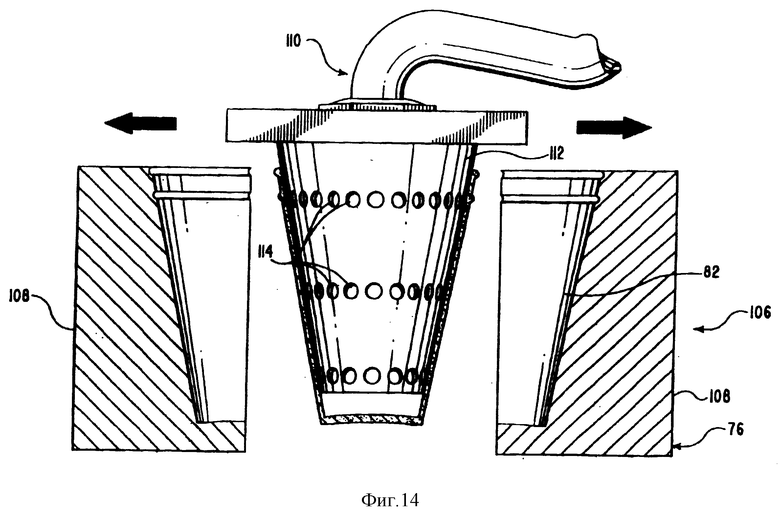

На фиг. 14 показана составная пресс-форма с всасывающим ниппелем.

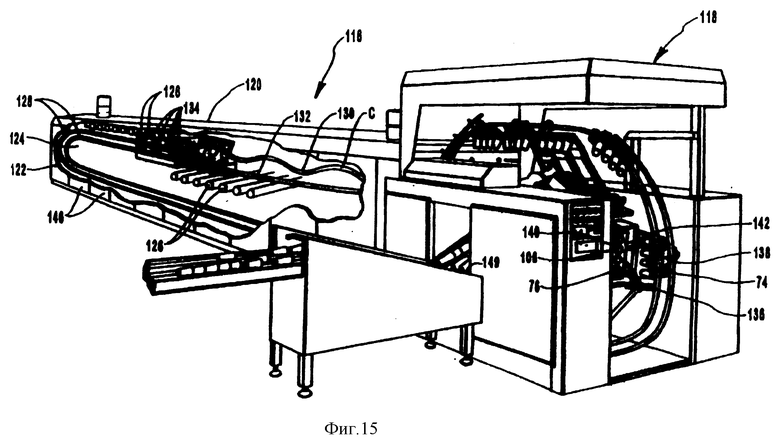

На фиг. 15 приведен общий вид устройства для горячего формования.

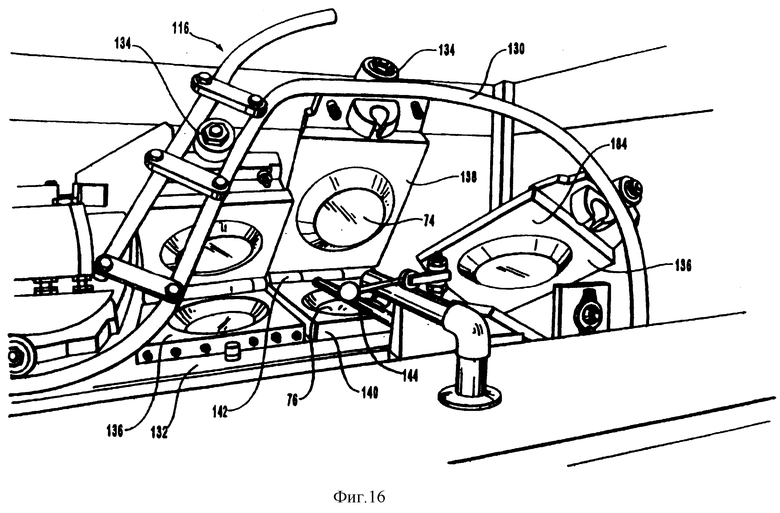

На фиг. 16 показан общий вид пресс-формы в позиции заполнения в устройстве для горячего формования, показанном на фиг. 15.

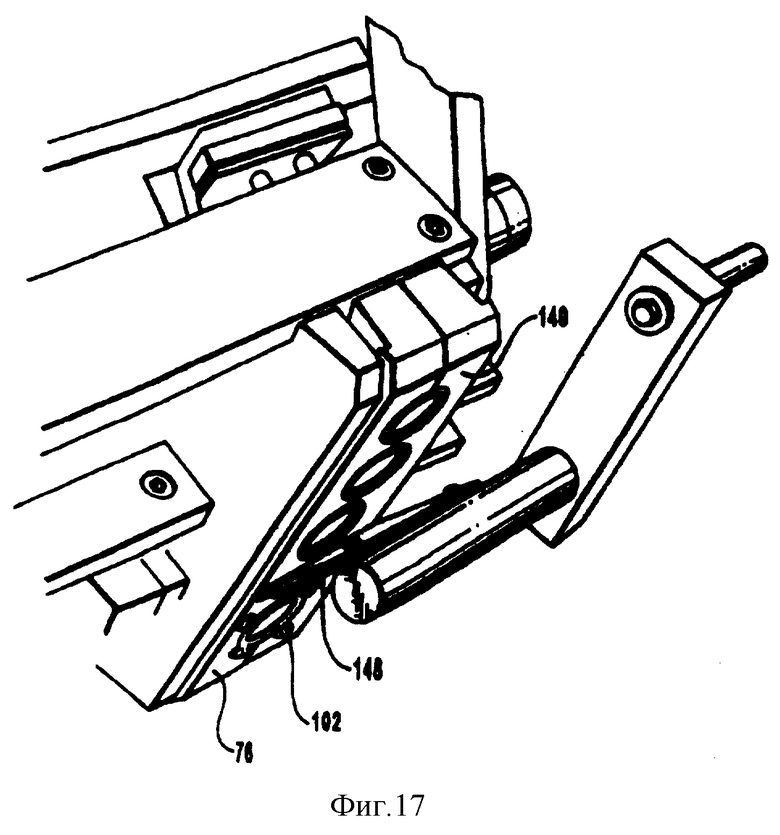

На фиг. 17 показан общий вид ракеля, используемого в устройстве для горячего формования, показанном на фиг. 15.

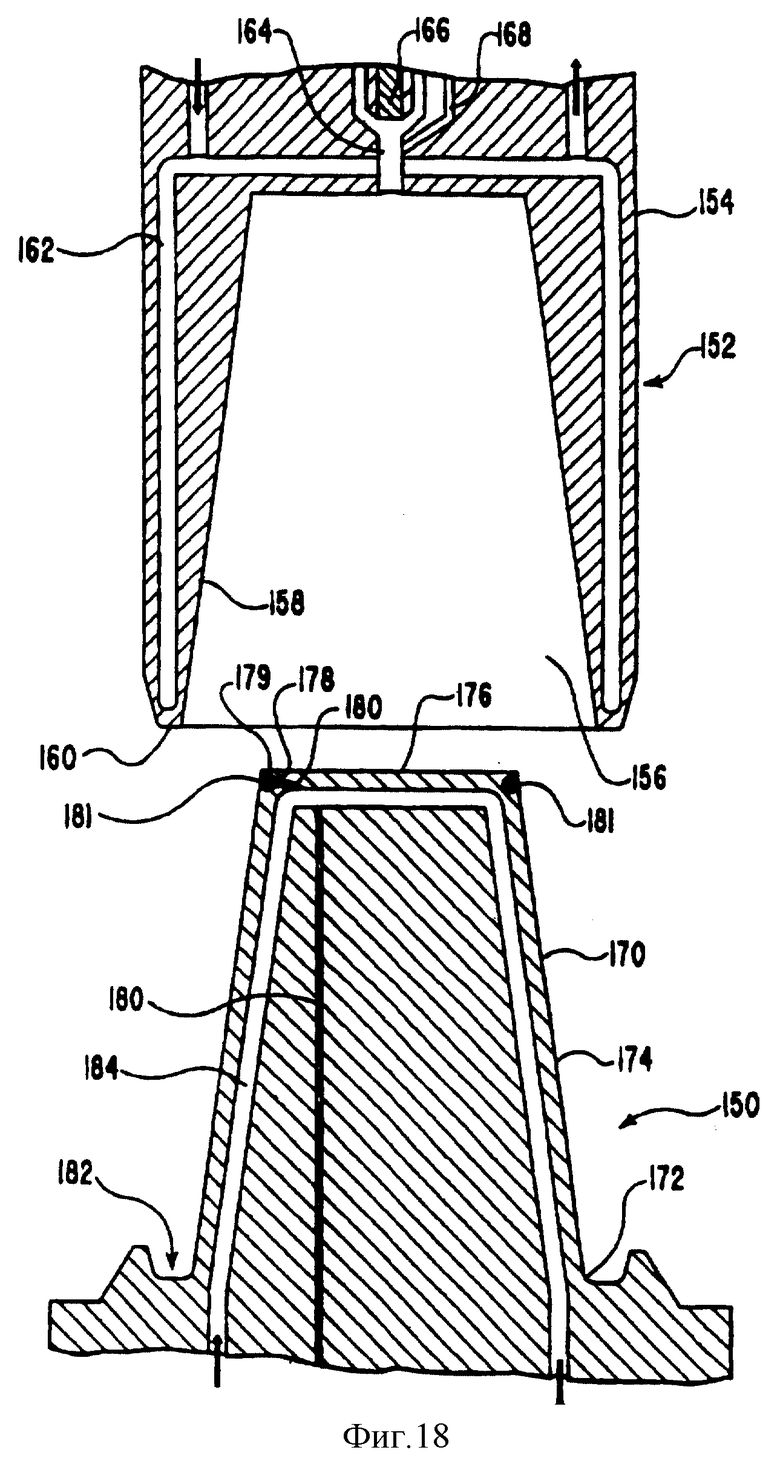

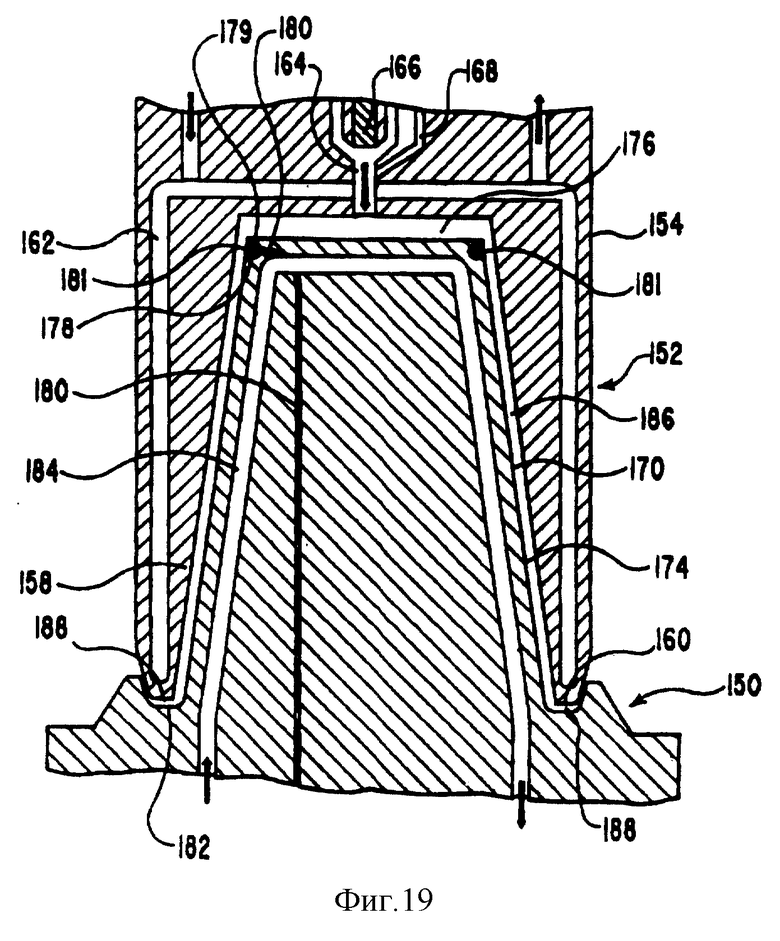

На фиг. 18 показан разрез матрицы и пуансона, используемых в обычной машине для формования пенополистирола.

На фиг. 19 показан разрез совмещенных половин технологической формы на фиг. 18.

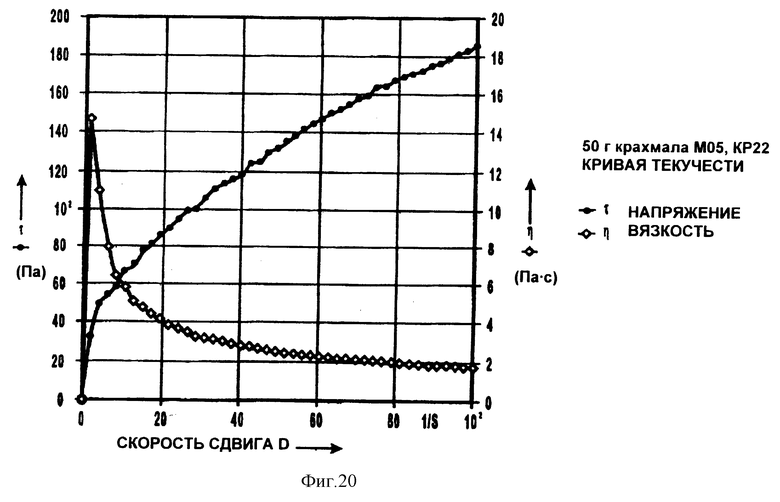

На фиг. 20 приведен график, демонстрирующий предел текучести и вязкость смеси, содержащей 50 г желатинированного крахмала и 800 г воды.

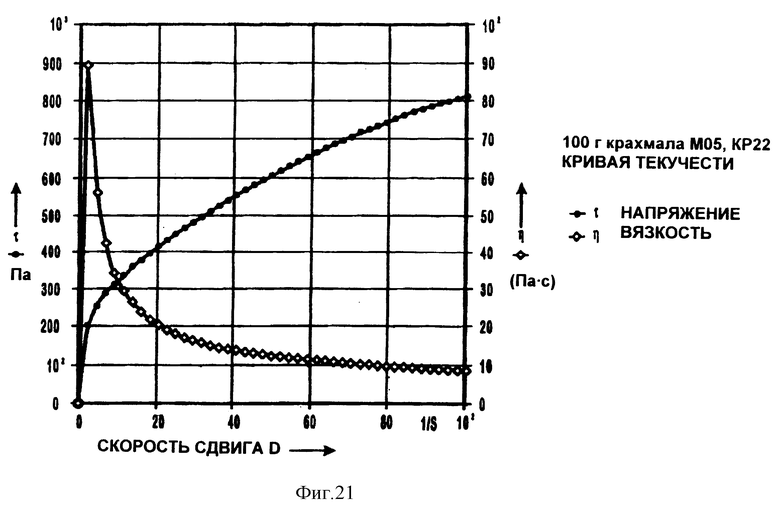

На фиг. 21 приведен график, демонстрирующий предел текучести и вязкость смеси, содержащей 100 г желатинированного крахмала и 800 г воды.

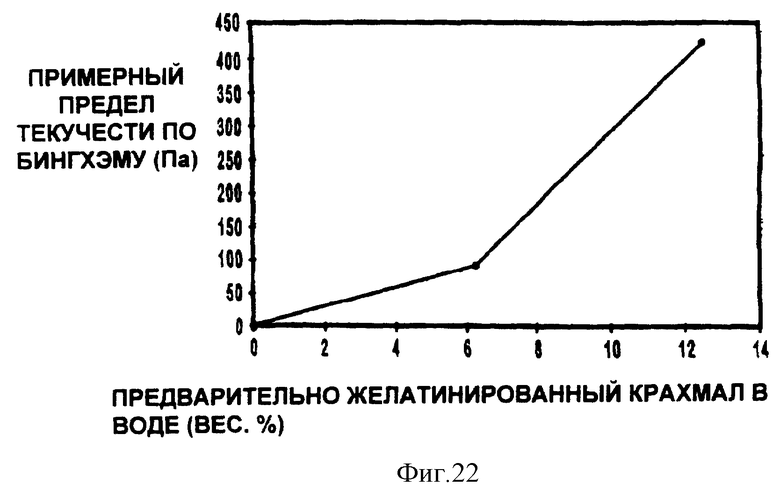

На фиг. 22 приведен график, демонстрирующий влияние изменения концентрации предварительно желатинированного крахмала на предел текучести.

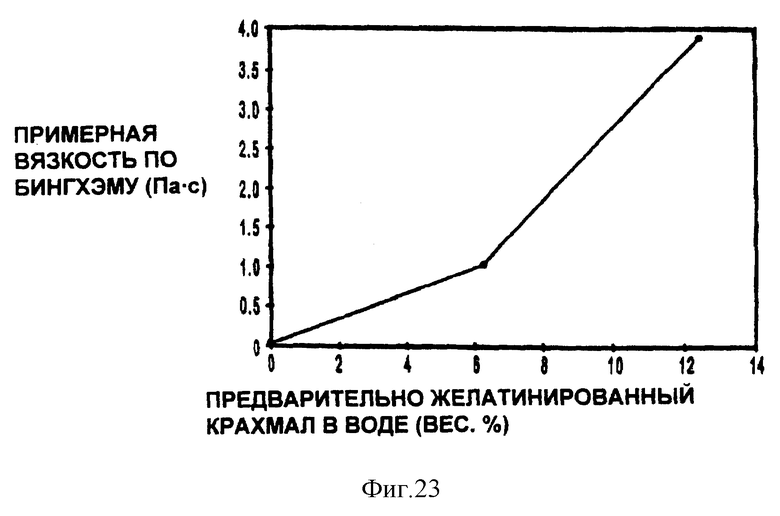

На фиг. 23 приведен график, демонстрирующий влияние изменения концентрации предварительно желатинированного крахмала на вязкость.

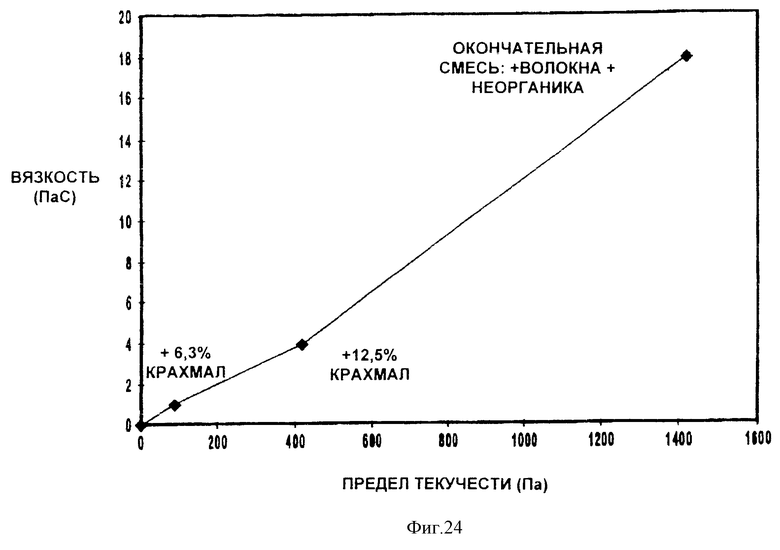

На фиг. 24 приведен график, демонстрирующий влияние изменения концентрации предварительно желатинированного крахмала на предел текучести и вязкость конечной смеси.

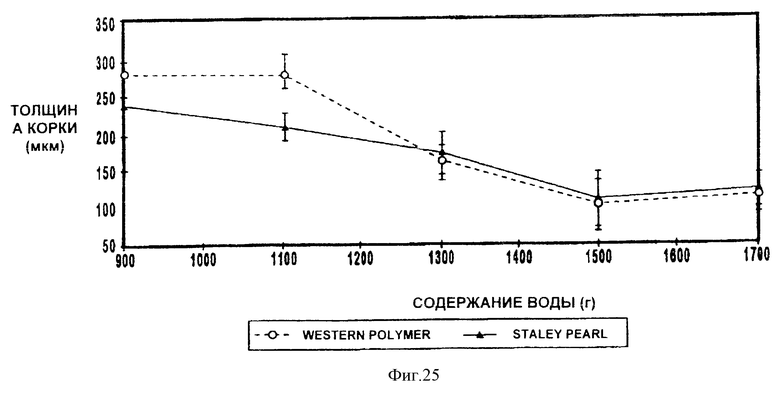

На фиг. 25 приведен график, демонстрирующий влияние концентрации воды в формовочной смеси на толщину корки конечного изделия.

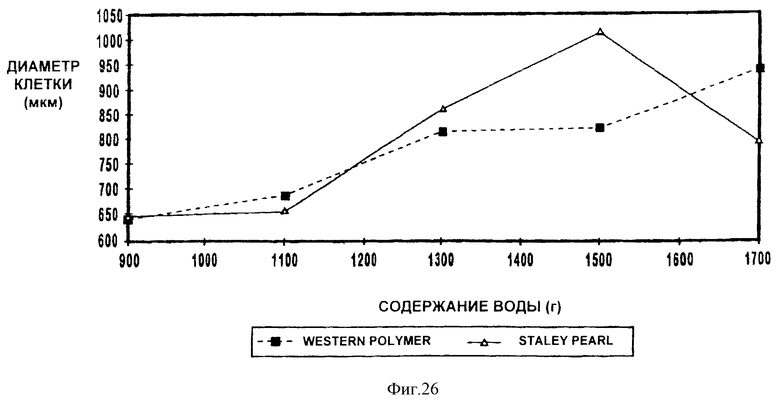

На фиг. 26 приведен график, демонстрирующий влияние концентрации воды в формовочной смеси на диаметр внутренних ячеек вспененного изделия.

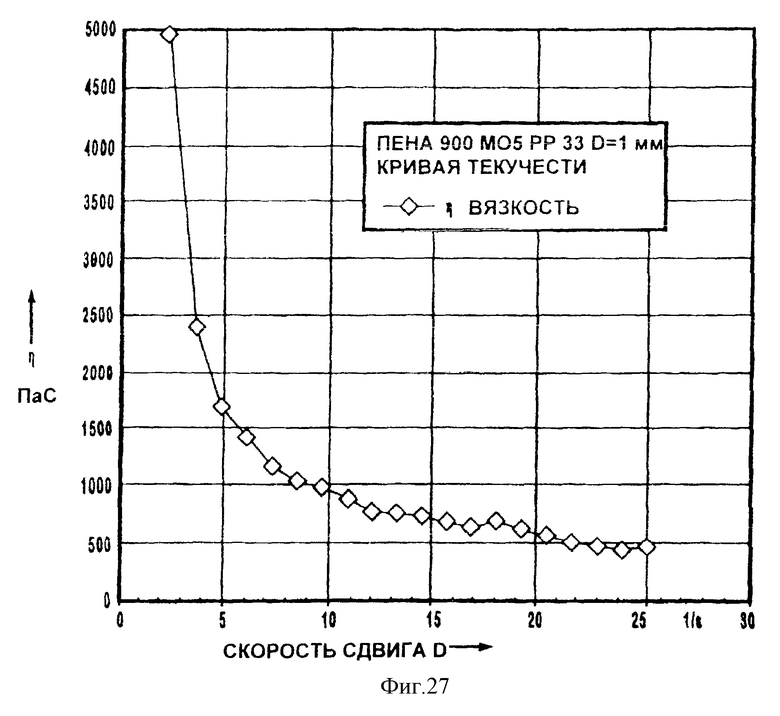

На фиг. 27 приведен график, демонстрирующий влияние скорости сдвига на вязкость формовочной смеси, содержащей 900 г воды.

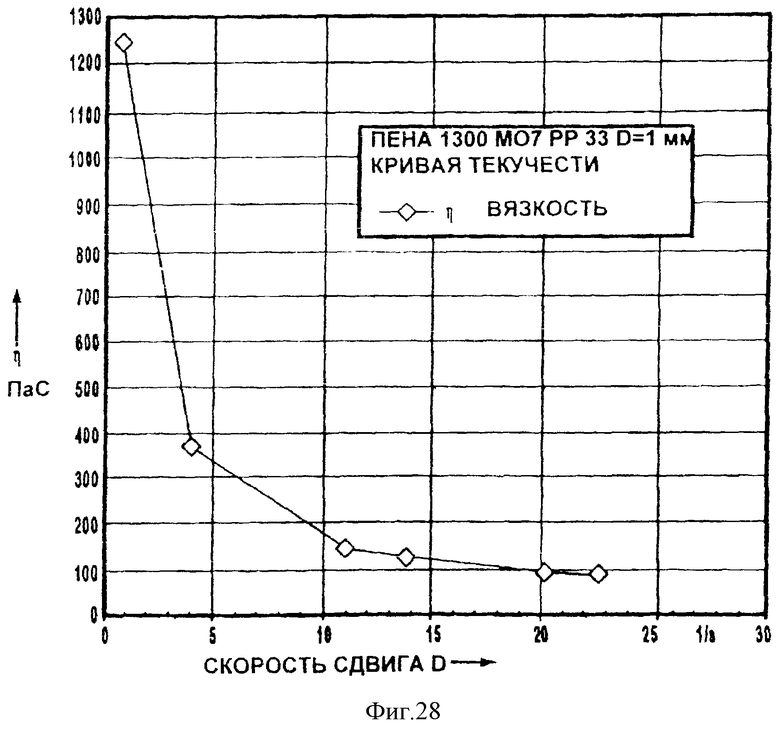

На фиг. 28 приведен график, демонстрирующий влияние скорости сдвига на вязкость формовочной смеси, содержащей 1300 г воды.

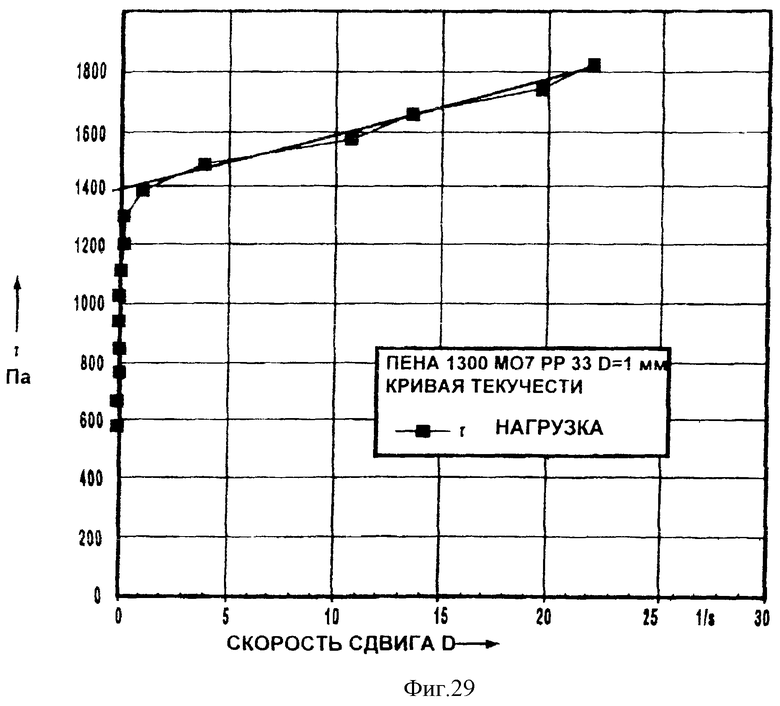

На фиг. 29 приведен график, демонстрирующий влияние скорости сдвига на предел текучести формовочной смеси, содержащей 1300 г воды.

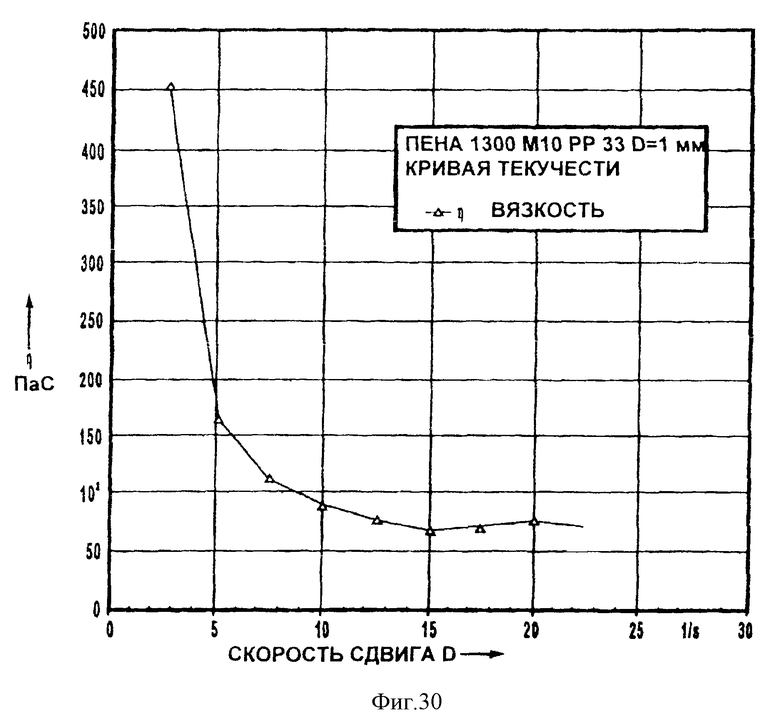

На фиг. 30 приведен график, демонстрирующий влияние скорости сдвига на вязкость формовочной смеси, содержащей 1300 г воды.

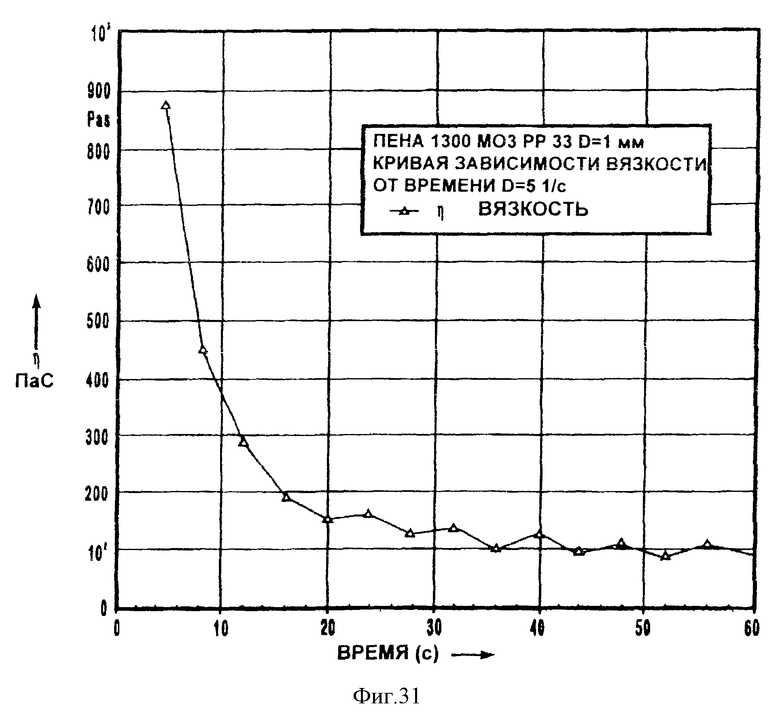

На фиг. 31 приведен график, демонстрирующий влияние продолжительности сдвига на вязкость формовочной смеси, содержащей 1300 г воды.

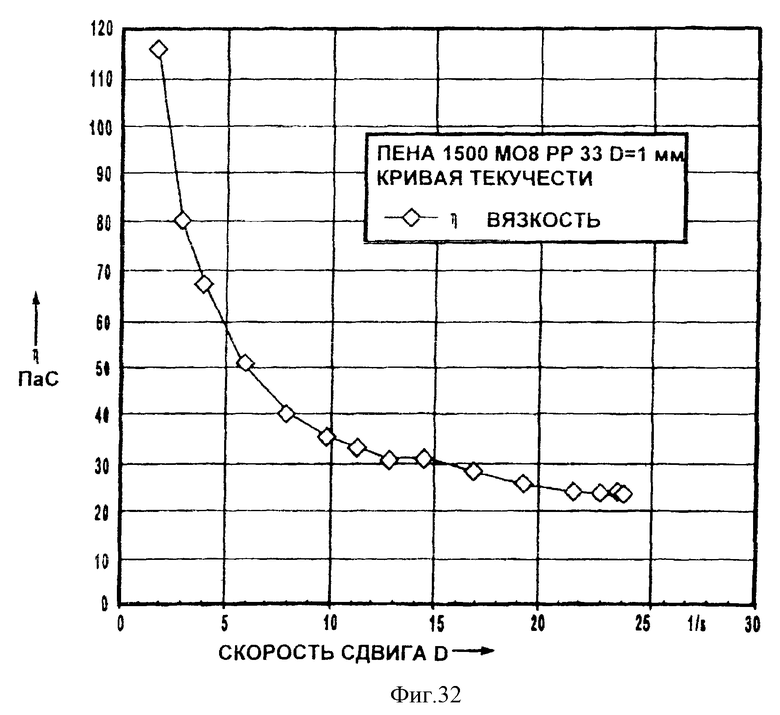

На фиг. 32 приведен график, демонстрирующий влияние скорости сдвига на вязкость формовочной смеси, содержащей 1500 г воды.

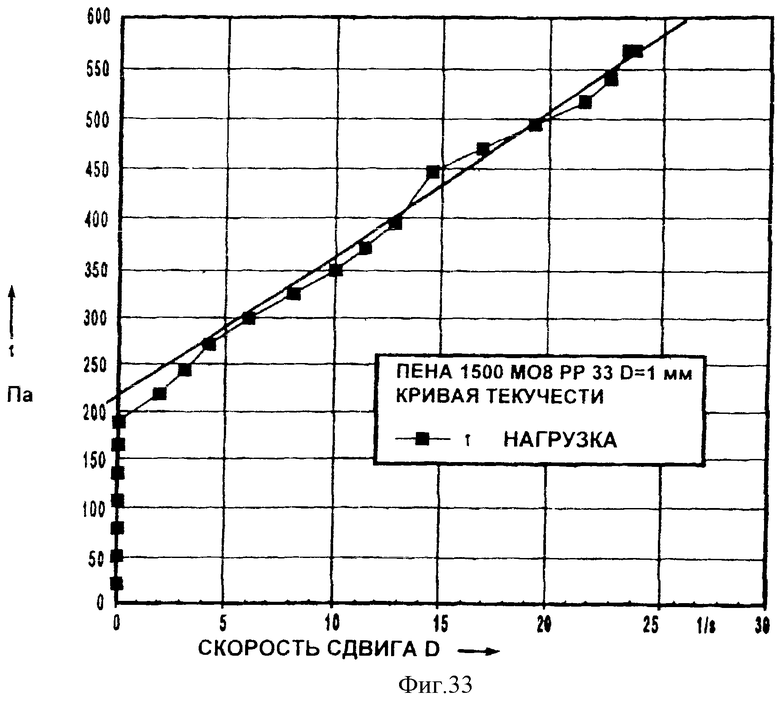

На фиг. 33 приведен график, демонстрирующий влияние скорости сдвига на предел текучести формовочной смеси, содержащей 1500 г воды.

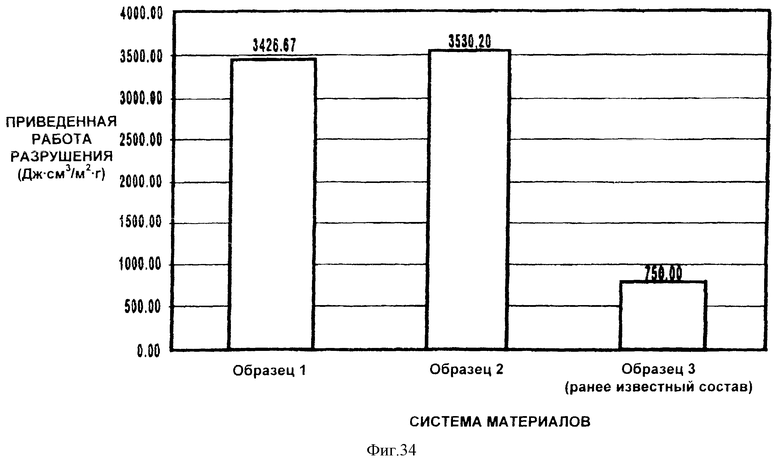

На фиг. 34 приведен график, демонстрирующий приведенные значения работы разрушения предлагаемых материалов на крахмальной основе и обычного крахмального материала.

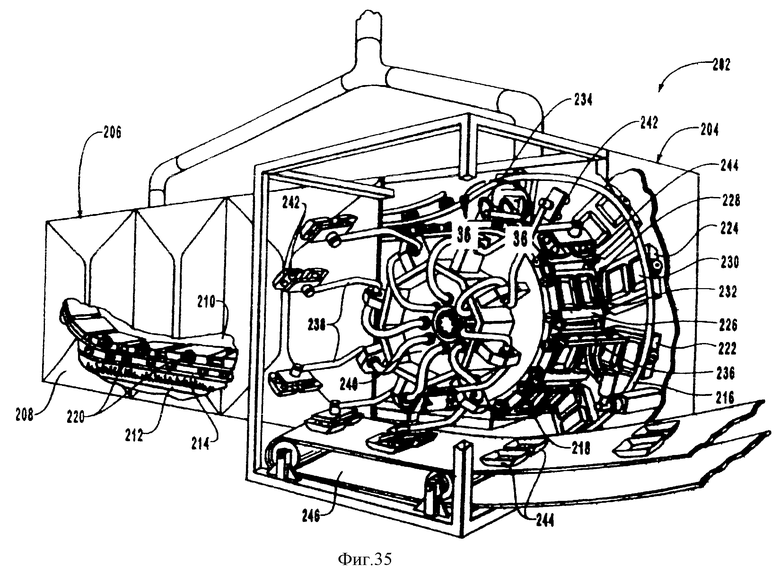

На фиг. 35 показано перспективное изображение формовочного устройства, предназначенного для массового изготовления изделий.

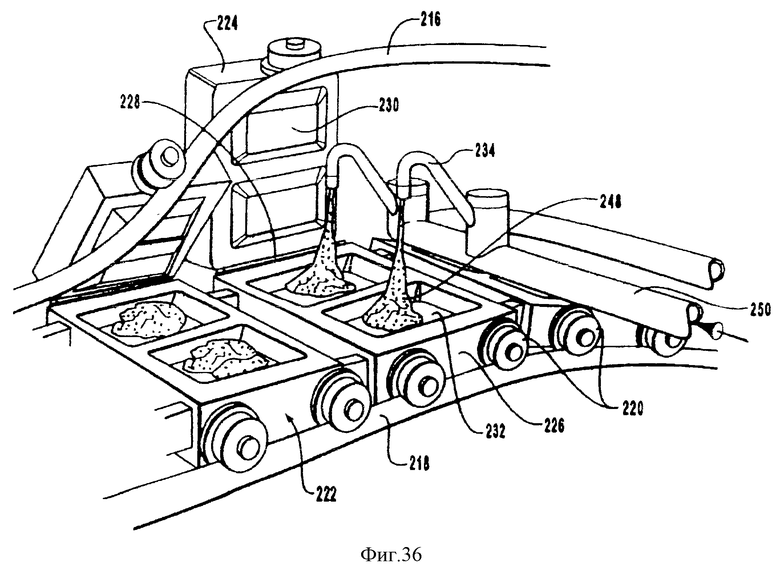

На фиг. 36 показано перспективное изображение технологической формы формовочного устройства на фиг. 35 в положении загрузки.

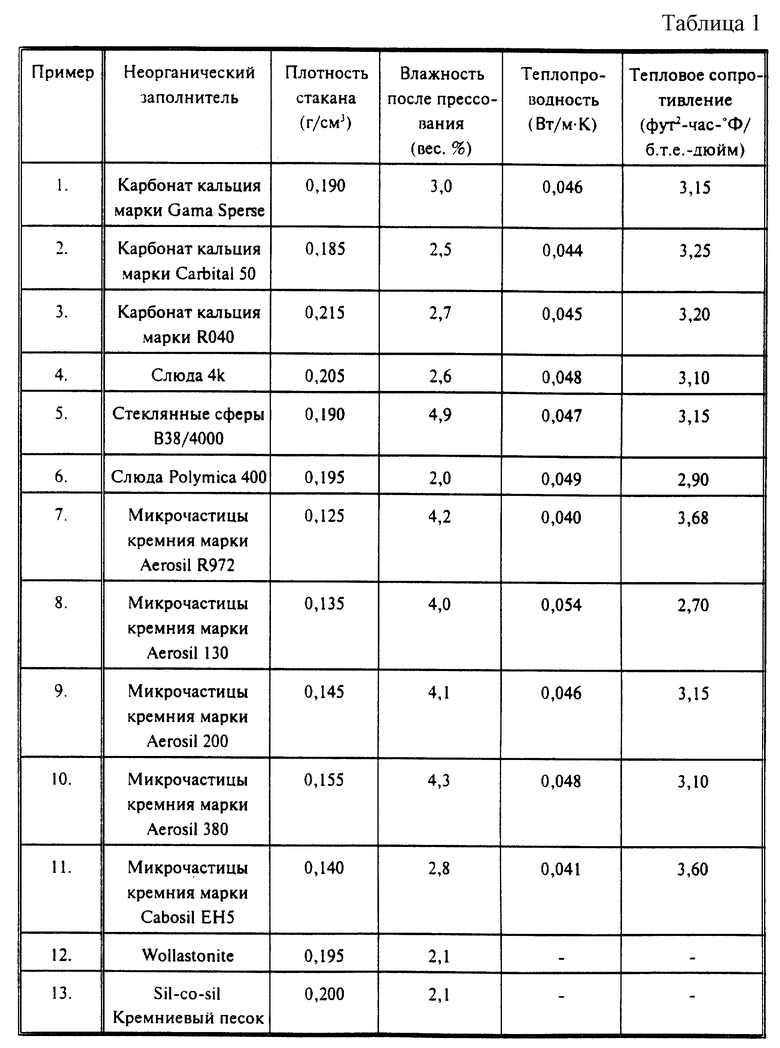

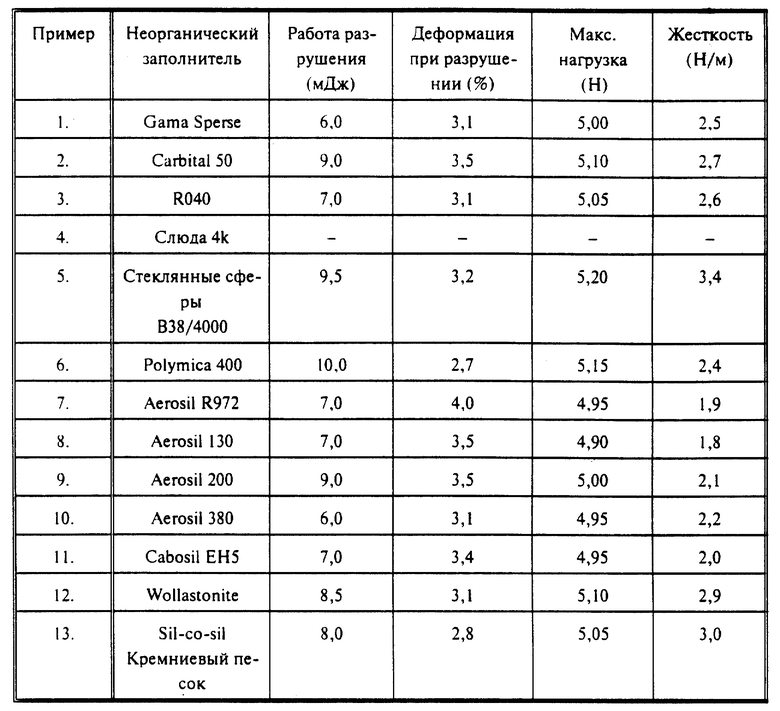

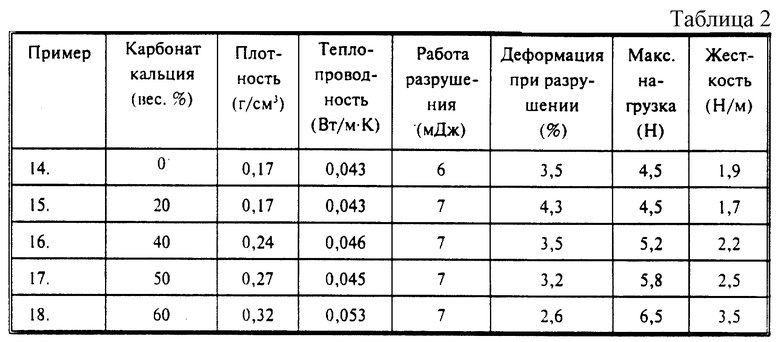

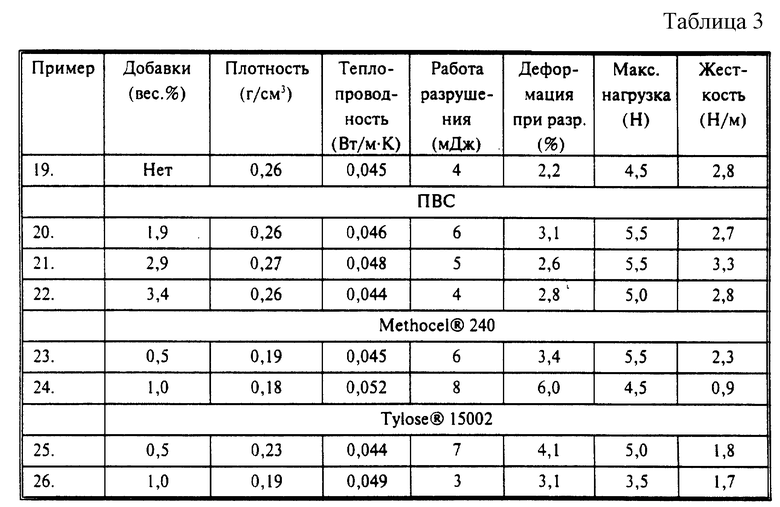

Настоящее изобретение относится к новым методам получения формуемых составов на крахмальной основе, снабженных практически однородно распределенными волокнами, а также к изделиям, изготавливаемым из таких составов. Равномерное распределение волокон обеспечивается за счет применяемой в общем составе жидкой фракции с высоким пределом текучести и высокой вязкостью. Изделия, изготовленные из таких составов, обладают вспененной, армированной волокнами структурной матрицей с органическим связующим. В предлагаемых составах могут применяться разнообразные экологически безвредные компоненты, включая связующее на основе крахмала, воду и волокна, а также такие дополнительные добавки, как неорганические заполнители, средства для смазки технологической формы, реагенты для модификации реологических характеристик, средства для образования перекрестных связей (отвердители), пластификаторы, гигроскопические материалы, диспергаторы, органические заполнители и внутренние материалы для образования покрытий.