новится возможным очищать поверхность изделия только чистой жидкостью.

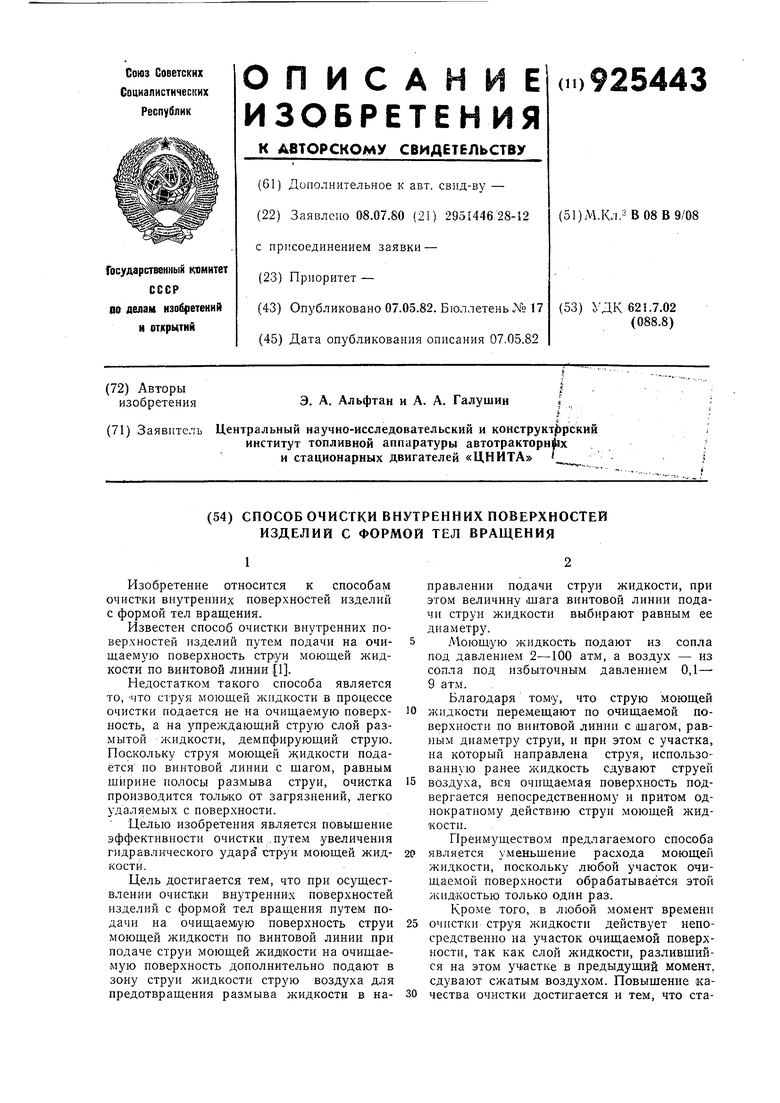

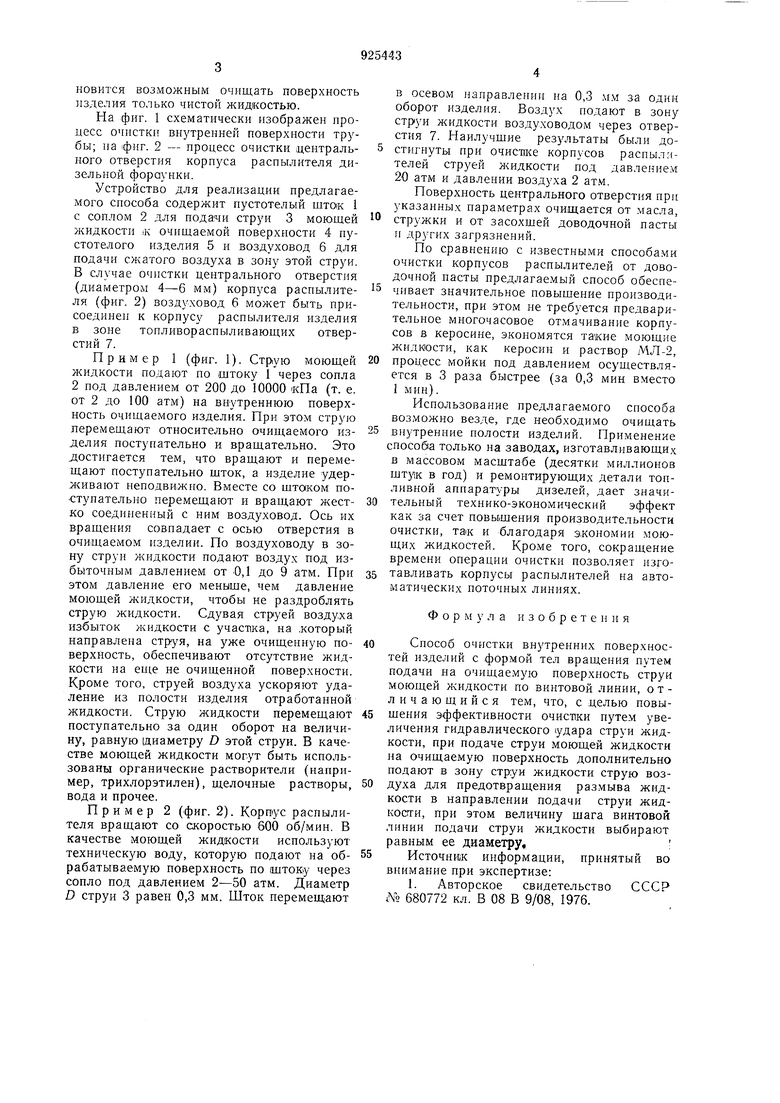

На фиг. 1 схематически изображен процесс очистки внутреппей поверхности трубы; иа фиг. 2 - процесс очистки центрального отверстия корпуса распылителя дизельной фораунки.

Устройство для реализации предлагаемого способа содержит пустотелый шток 1 с соплом 2 для подачи струи 3 моющей жидкости iK очищаемой поверхности 4 пустотелого изделия 5 и воздуховод 6 для подачи сжатого воздуха в зону этой струи. В случае очистки центрального отверстия (диаметром 4-6 мм) корпуса распылителя (фиг. 2) воздуховод 6 может быть присоединен к корпусу распылителя изделия в зоне тоиливораспыливающих отверстий 7.

Пример 1 (фиг. 1). Стр,ую моющей жидкости подают по штоку 1 через сопла 2 под давлением от 200 до 10000 «Па (т. е. от 2 до 100 атм) на внутреннюю поверхность очищаемого изделия. При этом струю перемещают относительно очищаемого изделия поступательно и вращательно. Это достигается тем, что вращают и перемещают поступательно шток, а изделие удерживают неподвижно. Вместе со штоком поступательно перемещают и вращают жестко соединенный с ним воздуховод. Ось их вращения совнадает с осью отверстия в очищаемОлМ изделии. По воздуховоду в зону струи жидкости подают воздух под избыточны.м давлением от -0,1 до 9 атм. При этом давление его меныше, чем давление моющей жидкости, чтобы не раздроблять струю жидкости. Сдувая струей воздуха избыток жидкости с участка, на .который направлена струя, на уже очищенную поверхность, обеспечивают отсутствие жидкости на еще не очищенной поверхности. Кроме того, струей воздуха ускоряют удаление из полости изделия отработанной жидкости. Струю жидкости перемещают поступательно за один оборот на величину, равную диаметру D этой струи. В качестве моющей жидкости могут быть использованы органические растворители (например, трихлорэтилен), щелочные растворы, вода и прочее.

Пример 2 (фиг. 2). Корпус распылителя вращают со скоростью 600 об/мин. В качестве моющей жидкости используют техническую воду, которую подают на обрабатываемую поверхность по штоку через сопло под давлением 2-50 атм. Диаметр D струи 3 равен 0,3 мм. Шток перемещают

В осевом направлении па 0,3 мм за один оборот изделия. Воздух подают в зону струи л идкости воздуховодом через отверстия 7. Наилучшие результаты были достигнуты при очистгке корпусов распылителей струей жидкости под давлением 20 атм и давлении воздуха 2 атм.

Поверхность центрального отверстия при указанных параметрах очищается от масла,

стружки и от засохшей доводочной пасты п других загрязнений.

По сравнению с известными способами очистки корпусов распылителей от доводочной пасты предлагаемый способ обеспечивает значительное повышение нроизводительности, при этом не требуется предварительное многочасовое отмачивание корпусов в керосине, экономятся такие моющие жидкости, как керосин и раствор МЛ-2,

процесс мойки под давлепием осуществляется в 3 раза быстрее (за 0,3 мин вместо 1 мин).

Использование предлагаемого способа воз.можно везде, где необходи.мо очищать

внутренние полости изделий. Применение способа только па заводах, изготавливающих в массовом масштабе (десятки миллионов штук в год) и ремонтирующих детали топливной аппаратуры дизелей, дает значительный технико-экономический эффект как за счет повышения производительности очистки, так и благодаря э,кономии моющих жидкостей. Кроме того, сокращение времени операции очистки позволяет изготавливать корпусы распылителей на автоматических поточных линиях.

Ф о р м л а изобретен и я

Способ очистки внутренних поверхностей изделий с формой тел вращения путем подачи на очищаемую поверхность струи моющей жидкости по винтовой линии, отличающийся тем, что, с целью повышения эффективности очисики путем увеличения гидравлического удара струи жидкости, при подаче струи моющей жидкости на очищаемую поверхность дополнительно подают в зону струи жидкости струю воздуха для предотвращения размыва жидкости в направлении подачи струи жидкосгги, при этом величину шага винтовой линии подачи струи жидкости выбирают равным ее диаметру,

Источни1К информации, принятый во

внимание при экспертизе:

1. Авторское свидетельство СССР № 680772 кл. В 08 В 9/08, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ мойки сферических изделий и установка для его осуществления | 1988 |

|

SU1535661A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ МЕГАЗВУКОВОЙ ОЧИСТКИ ПОДЛОЖЕК | 2002 |

|

RU2243038C2 |

| Способ мойки и сушки наружной поверхности труб | 1990 |

|

SU1771830A1 |

| МАШИНА ДЛЯ ЧИСТКИ, СТИРКИ, СУШКИ И ГЛАЖКИ БЕЛЬЯ И ОДЕЖДЫ | 2008 |

|

RU2506359C2 |

| Устройство для очистки и сушки изделий | 2015 |

|

RU2617102C1 |

| МОЕЧНАЯ МАШИНА ДЛЯ АВТОМАТИЗИРОВАННОЙ ОЧИСТКИ МЕХАНИЧЕСКИХ ДЕТАЛЕЙ И УЗЛОВ | 2007 |

|

RU2348553C1 |

| Устройство для очистки внутренней поверхности труб | 1986 |

|

SU1397098A1 |

| УСТАНОВКА ДЛЯ АЭРОГИДРОДИНАМИЧЕСКОЙ АБРАЗИВНОЙ ОЧИСТКИ ПОВЕРХНОСТЕЙ, ФОРСУНКА ДЛЯ НЕЕ (ВАРИАНТЫ), СПОСОБ АЭРОГИДРОДИНАМИЧЕСКОЙ АБРАЗИВНОЙ ОЧИСТКИ ПОВЕРХНОСТЕЙ И СОСТАВ ДЛЯ НЕЕ | 2010 |

|

RU2450906C2 |

| УСТАНОВКА АБРАЗИВНО-СТРУЙНОЙ ОЧИСТКИ ВНУТРЕННЕЙ РЕЗЬБОВОЙ ПОВЕРХНОСТИ МУФТЫ И ИНСТРУМЕНТ АБРАЗИВНО-СТРУЙНОЙ ОЧИСТКИ | 2003 |

|

RU2242298C1 |

| Способ очистки изделий | 1986 |

|

SU1405900A1 |

Авторы

Даты

1982-05-07—Публикация

1980-07-08—Подача