(Sk) УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ СВАРКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ультразвуковой сварки | 1976 |

|

SU591286A1 |

| Ультразвуковое устройство для механической обработки костных тканей | 1981 |

|

SU969255A1 |

| УЛЬТРАЗВУКОВАЯ КОЛЕБАТЕЛЬНАЯ СИСТЕМА | 2008 |

|

RU2384373C1 |

| Устройство для ультразвуковой сварки | 1990 |

|

SU1764898A1 |

| Устройство для ультразвуковой сварки | 1981 |

|

SU946857A1 |

| АКУСТИЧЕСКИЙ СТЕРЖНЕВОЙ ПРЕОБРАЗОВАТЕЛЬ | 2002 |

|

RU2230615C1 |

| ВИБРОЭКСТРАКТОР С КОМБИНИРОВАННЫМ ДВИЖЕНИЕМ ЗАЦЕПНЫХ ЭЛЕМЕНТОВ ДЛЯ РЕЗЬБОВЫХ ФРАГМЕНТОВ ТРАНСПЕДИКУЛЯРНЫХ ШУРУПОВ | 2015 |

|

RU2626135C2 |

| УЛЬТРАЗВУКОВОЕ ГРУНТОЗАБОРНОЕ УСТРОЙСТВО | 2012 |

|

RU2503815C1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО ОРОШЕНИЯ БИОТКАНЕЙ ЛЕКАРСТВЕННЫМИ ВЕЩЕСТВАМИ | 2008 |

|

RU2393881C1 |

| Устройство для ультразвуковой обработки материалов | 1976 |

|

SU583892A1 |

1

Изобретение относится.к области обработки материалов давлением и может быть использовано при металлообработке для ультразвуковой сварки, прошивки, а также в области медицины для ультразвуковой резки и разделения тканей.

Наиболее близким техническим решением к изобретению является устройство для ультразвуковой обработки, содержащее соосно установленные преобразователь, волновод и концентратор с осевым отверстием, в котором установлен инструмент с возможностью перемещения, скрепленной с волноводом посредством сильфона ГО- устройстве обеспечивается автоматическое отключение ввода колебаний в момент образования сварочного контакта. Недостатком устройства является то, что при обработке материалов с различным изменяющимся сопротивлением нагрузки в процессе обработки или переменной нагрузки сопротивления под торцом инструмента локально по участкам, не обеспечивается саморегулирование режимов обработки.

Целью изобретения является повышение качества обработки материалов.

Поставленная цель достигается тем, что устройство по авт. св. If 591286 снабжено магнитом, установленным с возможностью поворота вокруг продольfOной оси сильфона, а полость сильфона выполнена герметичной и заполнена жидкостью с магнитной составляющей.

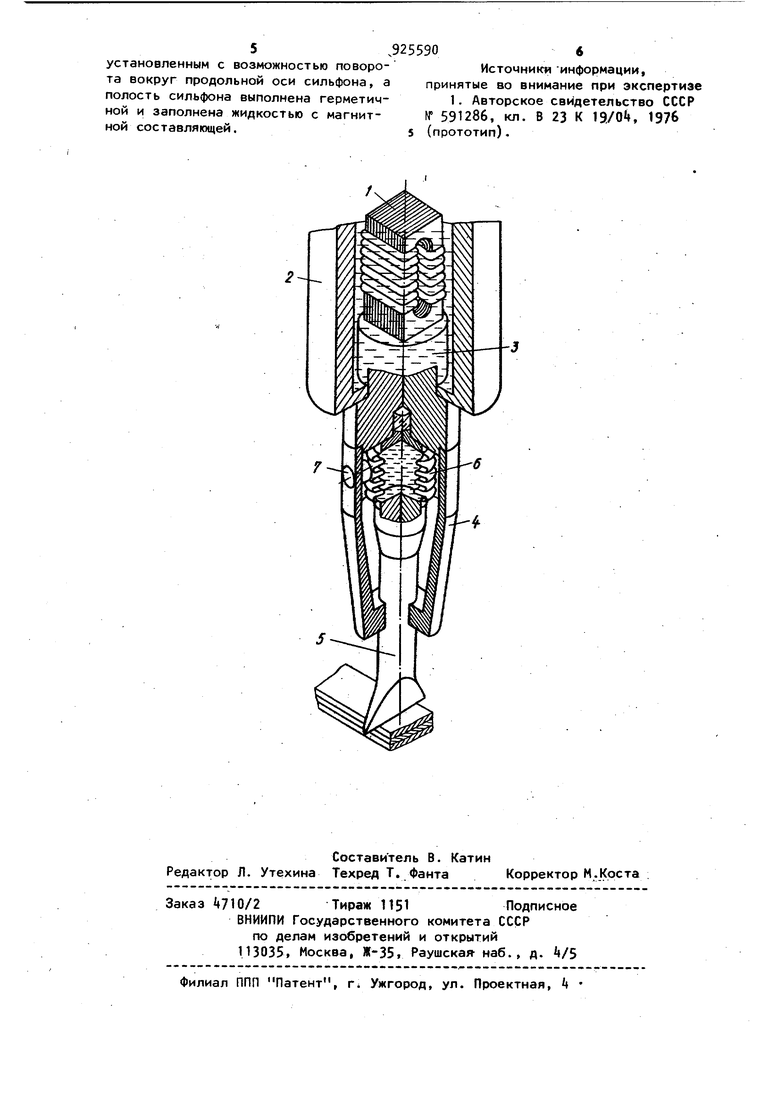

На чертеже изображено устройство для ультразвуковой обработки материа15лов.

Устройство содержит преобразователь ультразвуковых колебаний 1,размещенный в корпусе 2 с водоохлаждением, волновод 3 соединенный, напри20мер, посредством гайки с преобразователем 1, концентратор k, связанный с волноводом 3 посредством резьбового соединения, инструмент 5. paai eщенный внутри концентратора 4 соосно с ним, цилиндрический сильфон 6 с герметической полостью, например, заполненной магнитной жидкостью,закрепленный одним концом в пучности колебаний волновода, а другим - на нерабочем торце инструмента, магнит 7. установленный с возможностью поворота вокруг продольной оси сильфона.

Устройство работает следующим образом.

Ультразвуковые продольные колеба.ния от преобразователя передаются на волновод и концентратор, а также через боковую поверхность сильфона .на инструмент. В первоначальный момент работы устройства колебания на инструмент передаются через сильфон. При дальнейшем нагружении, т.е. перемещении корпуса с преобразователем и волноводом в направлении обрабатываемой поверхности, в зависимости от усилия сопротивления обрабатываемого материала,происходят сжатие жидкости в сильфоне и упругая деформация сильфона в направлении, перпендикулярном продольной оси. При этом происходит изменение формы заполняемого жидкостью объема с изменением размеров в направлении продольной оси сильфона и при достижении высоты столба жидкости, кратной полуволне колебаний, распространяющихся в ней, входит 6 резонанс акустическая система: преобразователь волновод-столб жидкости - инструмент при неизменных условиях передачи ког лебаний по цепи преобразователь волновод-сильфон-инструмент. Таким образом, обеспечивается дополнительный ввод энергии колебаний в зону обработки в зависимости от сопротивления нагрузки, т.е. саморегулирование режима обработки без значительного изменения усилий нагрузки.

Использование магнита и магнитной составляющей жидкости позволяет осуществлять саморегулирование ввода дополнительных колебаний локально по участкам обрабатываемой зоны под торцом инструмента. Это достигается следующим. Например , заранее зная участки с возрастающим сопротивлением нагрузки в процессе обработки, магнит располагают на соответствующем участке сильфона. При этом под воздействием магнитного поля магнита происходи перераспределение плотности в объеме жидкости полости сильфона с концентрацией в зоне воздействия магнита. Это ведет к изменению скорости распространения колебаний локально по участкам и усилению ввода колебаний

в инструмент по участкам, соответствующим большей плотности столба жидкости. Таким образом, обеспечивается возможность саморегулирования ввода дополнительных колебаний локально

по зонам обработки в зависимости от сопротивления нагрузки. При вращении магнита вокруг сильфона обеспечиваются условия непрерывного ввода дополнительных колебаний по зонам в процессе обработки.

Таким образомi предложенное устройство обеспечивает саморегулирование ввода колебаний в зону обработки и по ее участкам в зависимости

от механических свойств обрабатываемого материала, что важно при обработке слоистых материалов с анизатропией свойств в зоне обработки.

Производили ультразвуковую сварку многослойных (28 слоев) полиэтиленовых пленок толщиной от 85 до 125 мм. Использовались типовые инструменты с площадью рабочего торца 3 90 мм . Рабочее давление до мПа. Полость сильфона, выполненного из никеля, заполнялась трансформаторным маслом с добавлением ферромагнитного порошка - железа (отношение - kO% трансформаторное масло и 60% - ферромагнитный порошок). Магнитострикционный преобразователь - ПМС-15М (частота колебаний 22 кгц). При использовании данного устройства значения прочности соединяемых материалов- получены при практически неизменном рабочем давлении.

Технико-экономический эффект от внедрения изобретения в производство достигнут путем повышения качества обработки материалов, преимущественно слоистых, за счет стабильности характеристик, например прочностных, при ультразвуковой сварке.

Формула изобретения

Устройство для ультразвуковой сварки по авт. св. № 591286, отличающееся тем, что, с целью повышения качества обработки материалов, оно снабжено магнитом.

установленным с возможностью поворота вокруг продольной оси сильфона, а полость сильфона выполнена герметичной и заполнена жидкостью с магнитной составляющей.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-05-07—Публикация

1980-12-08—Подача