(54) УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ СВАРКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ультразвуковой сварки | 1980 |

|

SU925590A2 |

| Способ ультразвуковой сварки и устройство для его осуществления | 1982 |

|

SU1093454A1 |

| Устройство для ультразвуковой сварки | 1981 |

|

SU946857A1 |

| Инструмент для ультразвуковой сварки | 1975 |

|

SU536918A1 |

| СПОСОБ НАПЛАВКИ ПОКРЫТИЯ | 2001 |

|

RU2212988C2 |

| Устройство для ультразвуковой сварки | 1989 |

|

SU1706807A1 |

| Устройство для ультразвуковой сварки | 1975 |

|

SU564126A1 |

| Инструмент для ультразвуковойСВАРКи | 1979 |

|

SU841863A1 |

| Способ ультразвуковой сварки деталей из термопластов | 1986 |

|

SU1384395A1 |

| Устройство для ультразвуковой свар-Ки | 1979 |

|

SU812474A1 |

Изобретение относится к обработке металлов давлением и может быть использовано для ультразвуковой сварки.

Известен инструмент для ультразвуковой сварки, содержащий стержень с легкоплавкой вставкой .

Однако в этом инструменте отключение ультразвуковых колебаний происходит лишь на фиксированных режимах. Смена свариваемых элементов и изменение режимов приводят к необходимости смены легкоплавкой вставки. Кроме того, для подбора материала вставки требуется провести много пробных экспериментов, что усложняет процесс подготовки производства.

При выполнении с помопдью известного устройства нескольких сварок минимальный интервал времени между сварками ограничен изза необходимости охлаждения инструмента для застывания вставки.

Известно также устройство для ультразвуковой сварки, содержащее соосно установленные преобразователь, волновод, концентратор и инструмент 2.

Основным недостатком известного устройства является отсутствие возможности саморегулирования процесса ультразвуковой сварки.

Целью изобретения является повышение качества сварного соединения за счет автоматического отключения ввода ультразвуковых колебаний в момент образования сварного контакта.

Для достижения цели в известном устройстве на волноводе, соосно с ним, закреплен сильфон, в концентраторе выполнено осевое отверстие, где с возможностью перемещения установлен инструмент, соединенный с волноводом при помощи упомянутого сильфона.

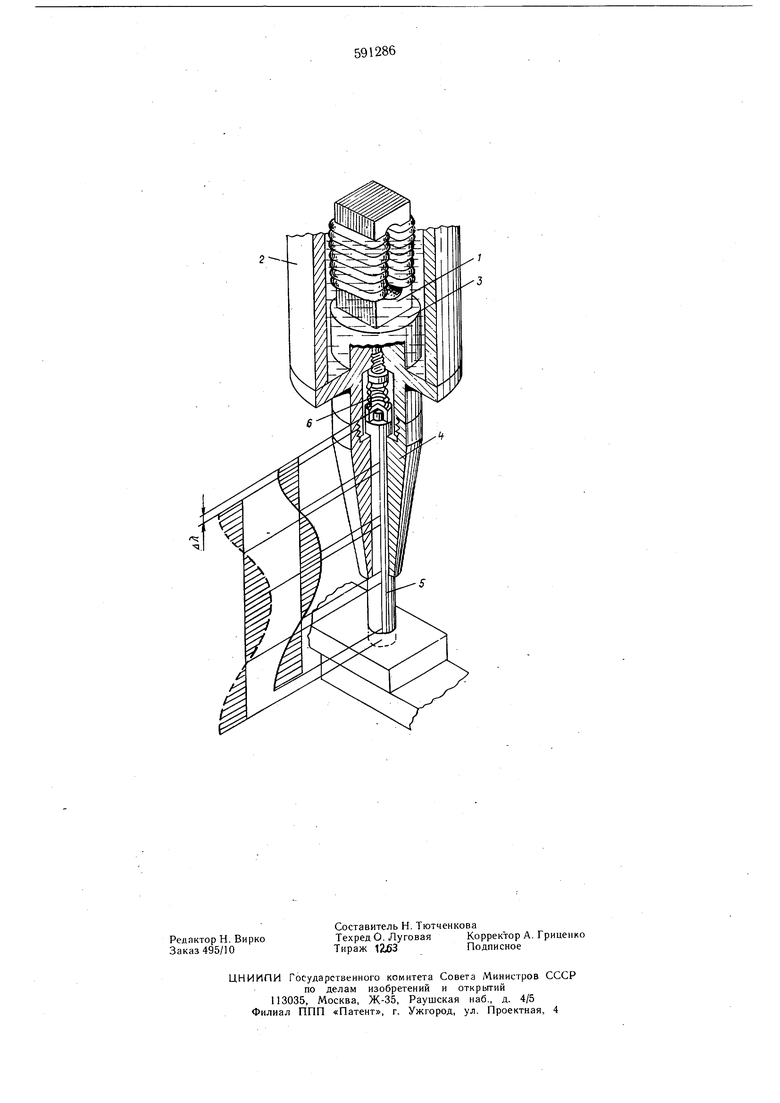

На чертеже изображены устройство для ультразвуковой сварки и эпюры амплитуд продольных колебаний сварочного инструмента.

Устройство содержит преобразователь 1 ультразвуковых колебаний, размещенный в корпусе 2 с водоохлаждением, волновод 3, соединенный, например, посредством пайки с преобразователем 1, концентратор 4, связанный с волноводом 3 посредством резьбового соединения, сварочный инструмент 5, размещенньй внутри концентратора 4 соосно с ним, цилиндрический сильфон 6, размещенный в полости тела волновода 3 и закрепленный посредством резьбовых соединений одним концом в узле продольных колебаний, а другим - на нерабочем торце сварочного инструмента 5.

Устройство работает следующим образом.

Ультразвуковые продольные колебания с преобразователя 1 попадают в волновод 3 и в концентратор 4. В последнем выполнено осевое отверстие, куда входит сварочный инструмент 5 с возможностью перемещения только в осевом направлении. Продольные колебания концентратора 4, представляющие собой зоны растяжения и сжатия, передаются через притертые поверхности на сварочный инструмент 5. Колебательная система настраивается на резонансную частоту при установке на свариваемые элементы, при этом сильфон 6 выполняет роль механизма нагружения, а все устройство устанавливается на упор в положении, обеспечивающем совпадение узлов и пучностей продольных колебаний в концентраторе 4 и в инструменте 5. Сильфон 6 закреплен одним концом в узле продольных колебаний волновода 3, а другим - на нерабочем торце сварочного инструмента 5. Оба соединения сильфона 6 выполнены на резьбе для обеспечения регулировки усилия нагружения сварочного инструмента 5. По мере образования сварного соединения свариваемые материалы разогреваются, увеличивается их пластичность, и инструмент 5 проседает до положения, обозначенного пунктиром. В этом положении узлы и пучности на инструменте 5 и концентраторе 4 отстоят друг от друга на расстоянии ДА, поэтому передача энергии от концентратора 4 на инструмент 5 осуществляется малоэффективно, резонансный режим колебаний расстраивается и, как следствие, амплитуда колебаний, передаваемых свариваемым

элементам, уменьщается до величины, которая не может вызвать разрущение сварного соединения. Таким образом, после образования контакта ввод колебаний в свариваемые элементы практически прекращается и тем самым осуществляется самооткл.ючение процесса сварки.

Формула изобретения

Устройство для ультразвуковой сварки, содержащее соосно установленные преобразователь, волновод, концентратор и инструмент, отличающееся тем, что, с целью повышения качества сварного соединения за счет автоматического отключения ввода колебаний в момент образования сварного контакта, устройство снабжено закрепленным на волноводе, соосно с ним, сильфоном, в концентраторе выполнено осевое отверстие, в котором с возможностью перемещения установлен инструмент, соединенный с волноводом при помощи упомянутого сильфона.

Источники информации, принятые во внимание при экспертизе:

авторского свидетельства.

Авторы

Даты

1978-02-05—Публикация

1976-06-21—Подача