(5) УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ультразвуковой резки твердых материалов | 1981 |

|

SU984769A1 |

| Устройство для ультразвуковой обработки костной ткани | 1981 |

|

SU1093332A1 |

| Устройство для ультразвуковой сварки | 1980 |

|

SU965674A1 |

| Инструмент для ультразвуковой обработки | 1982 |

|

SU1016117A1 |

| Устройство для ультразвуковой обработки материалов | 1976 |

|

SU583892A1 |

| Устройство для ультразвуковой обработки твердых материалов | 1981 |

|

SU990459A1 |

| Устройство для ультразвуковой сварки | 1976 |

|

SU583894A1 |

| Ультразвуковой инструмент для разрезания костных тканей | 1982 |

|

SU1057027A1 |

| Способ термической обработки инструмента для ультразвуковой сварки | 1976 |

|

SU594189A1 |

| Способ ультразвуковой сварки и устройство для его осуществления | 1982 |

|

SU1093454A1 |

1

Изо&ретение относится к области обработки материалов с наложением ультразвуковых колебаний и может быть использовано в металлообработке, в области медицины для резки и сварки биологических тканей, а также а химической промышленности для сварки и резки пластмасс.

Известно устройство для ультразвуковой обработки, содержащее преобразователь с присоединенными к нему трансформаторами, загнутыми один навстречу другому, причем торцы трансформаторов смещены один относительно другого и связаны с инструментом .

В известном устройстве увеличение амплитуды колебаний путем повышения подводимой к преобразователю мощности приводит.к потерям на внутреннее трение, увеличивает разогрев преобразователя и уменьшает добротность ультразвуковой системы. Увеличение амплитуды колебаний за счет коэффициента усиления трансформаторов oi- раничивает величину нагруженйя системы.

Наиболее близким техническим решением к изобретению является устройство, содержащее преобразователь, соединенный с двумя трансформаторами С-образной формы, торцы которых Смещены и связаны с инструментом f2.

.Недостатком известного устройства является низкая интенсификация процесса, что снижает качество обработки.

Целью изобретения является повышение качества обработки за счет инISтенсификации процесса.

Поставленная цель достигается тем, что в устройстве, содержащем преобразователь, соединенный с двумя трансформаторами С-образной формы,

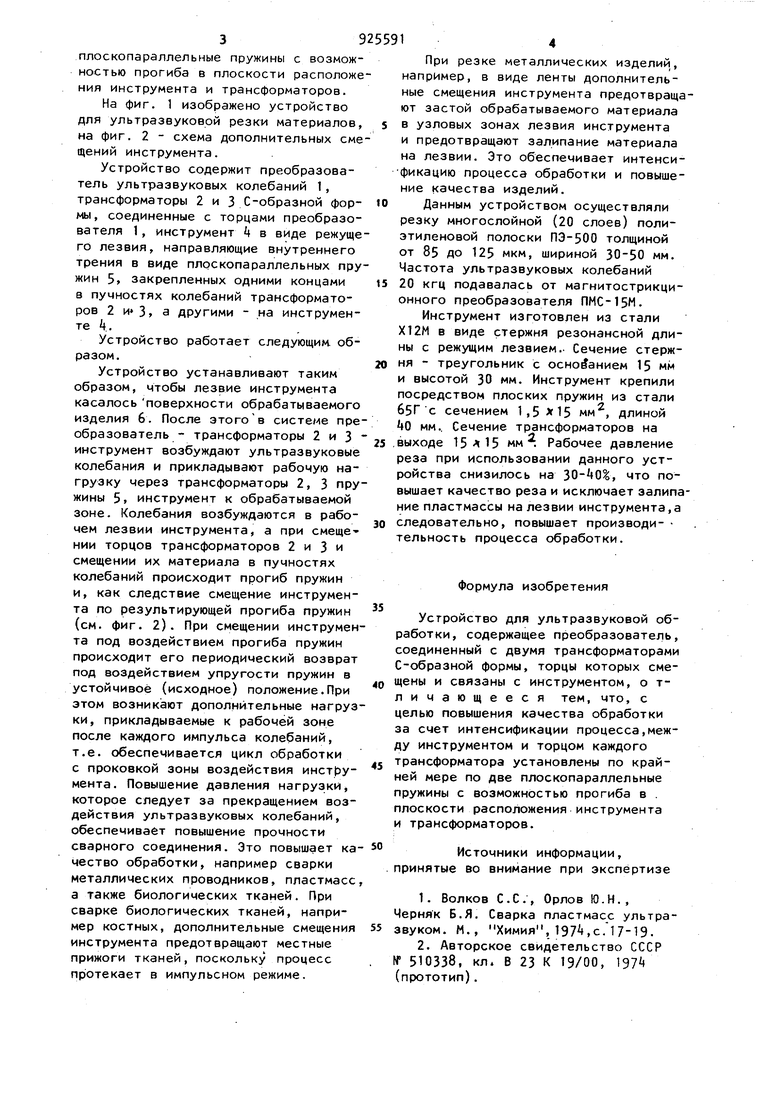

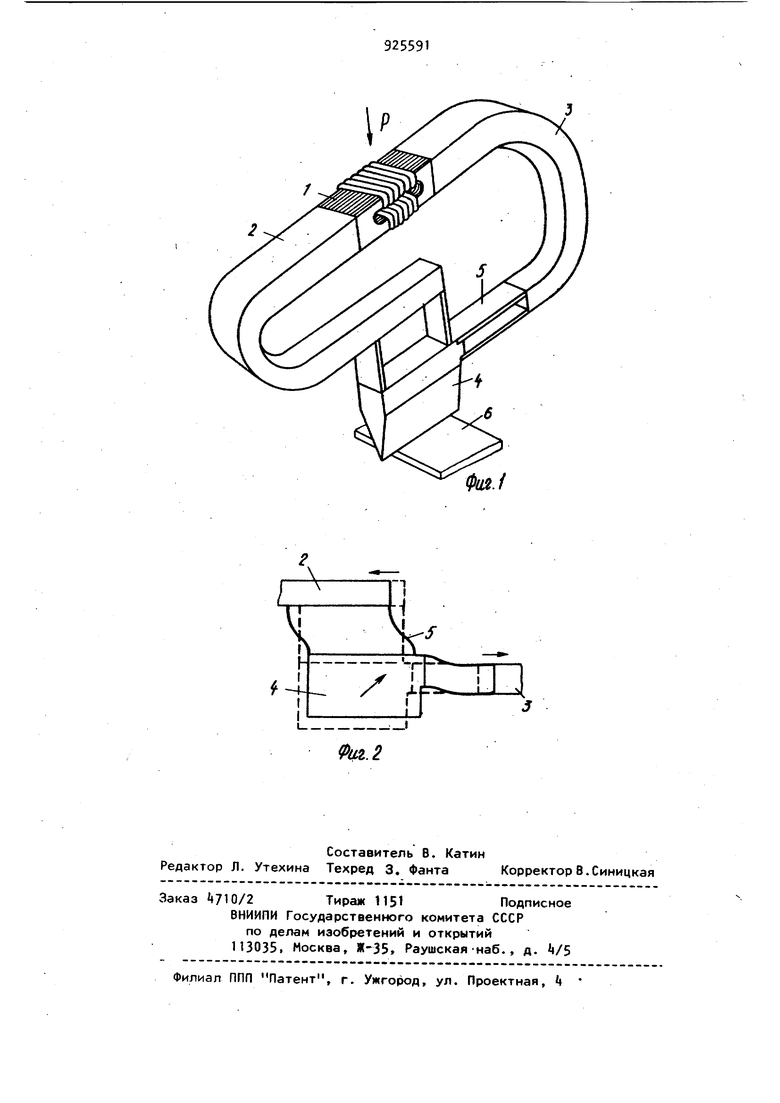

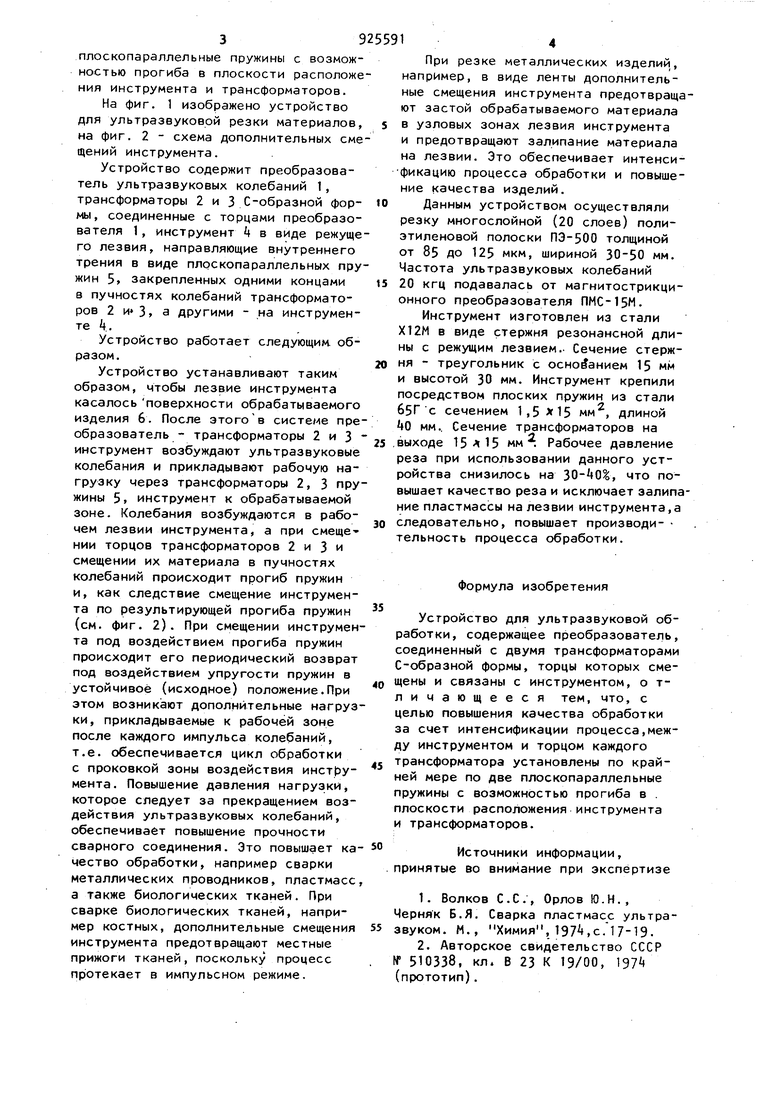

20 торцы которых смещены и связаны с инструментом, между инструментом и торцом каждого трансформатора установлены, по крайней мере, по две плоскопараллельные пружины с возможностью прогиба в плоскости расположе ния инструмента и трансформаторов. На фиг. 1 изображено устройство для ультразвуковой резки материалов, на фиг. 2 - схема дополнительных сме щений инструмента. Устройство содержит преобразователь ультразвуковых колебаний 1, трансформаторы 2 и 3 С-образной формы, соединенные с торцами преобразователя 1, инструмент k в виде режуще го лезвия, направляющие внутреннего трения в виде плоскопараллельных пру жин 5 закрепленных одними концами в пучностях колебаний трансформаторов 2 и 3 а другими - на инструменте k. Устройство работает следующим образом. Устройство устанавливают таким образом, чтобы лезвие инструмента касалось поверхности обрабатываемого изделия 6. После этого в системе пре образователь - трансформаторы 2 и 3 инструмент возбуждают ультразвуковые колебания и прикладывают рабочую нагрузку через трансформаторы 2, 3 пру жины 5. инструмент к обрабатываемой зоне. Колебания возбуждаются в рабочем лезвии инструмента, а при смещении торцов трансформаторов 2 и 3 и смещении их материала в пучностях колебаний происходит прогиб пружин и, как следствие смещение инструмента по результирующей прогиба пружин (см. фиг. 2). При смещении инструмен та под воздействием прогиба пружин происходит его периодический возврат под воздействием упругости пружин в устойчивое (исходное) положение.При этом возникают дополнительные нагруз ки, прикладываемые к рабочей зоне после каждого импульса колебаний, т.е. обеспечивается цикл обработки с проковкой зоны воздействия инст|эумента. Повышение давления нагрузки« которое следует за прекращением воздействия ультразвуковых колебаний, обеспечивает повышение прочности сварного соединения. Это повышает ка чество обработки, например сварки металлических проводников, пластмасс а также биологических тканей. При сварке биологических тканей, например костных, дополнительные смещения инструмента предотвращают местные прижоги тканей, поскольку процесс протекает в импульсном режиме. 9 14 При резке металлических изделий, например, в виде ленты дополнительные смещения инструмента предотвращают застой обрабатываемого материала в узловых зонах лезвия инструмента и предотвращают залипание материала на лезвии. Это обеспечивает интенсификацию процесса обработки и повышение качества изделий. Данным устройством осуществляли резку многослойной (20 слоев) полиэтиленовой полоски ПЭ-500 толщиной от 85 до 125 мкм, шириной 30-50 мм. Частота ультразвуковых колебаний 20 КГЦ подавалась от магнитострикционного преобразователя ПМС-15М. Инструмент изготовлен из стали Х12М в виде стержня резонансной длины с режущим лезвием.. Сечение стержня - треугольник с основанием 15 мм и высотой 30 мм. Инструмент крепили посредством плоских пружин из стали 65Г с сечением 1,5 15 мм , длиной ЦО мм.. Сечение трансформаторов на выходе 15t15 мм Рабочее давление реза при использовании данного устройства снизилось на , что повышает качество реза и исключает залипание пластмассы на лезвии инструмента,а следовательно, повышает производи- тельность процесса обработки. Формула изобретения Устройство для ультразвуковой обработки, содержащее преобразователь, соединенный с двумя трансформаторами С-образной формы, торцы которых смещены и связаны с инструментом, о тличающееся тем, что, с целью повышения качества обработки за счет интенсификации процесса,между инструментом и торцом каждого трансформатора установлены по крайней мере по две плоскопараллельные пружины с возможностью прогиба в . плоскости расположения инструмента и трансформаторов. Источники информации, принятые во внимание при экспертизе 1.Волков С.С., Орлов Ю.Н., Черняк Б.Я. Сварка пластмасс ультразвуком. М., Химия, 197,c.l7-19. 2.Авторское свидетельство СССР № 510338, кл. В 23 К 19/00, 197 (прототип).

:

Фаг. 2

/

Авторы

Даты

1982-05-07—Публикация

1980-12-10—Подача