(54) УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ СВАРКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ультразвуковой сварки | 1975 |

|

SU564126A1 |

| Устройство для ультразвуковой сварки | 1980 |

|

SU948581A1 |

| Способ ультразвуковой сварки и устройство для его осуществления | 1982 |

|

SU1093454A1 |

| Устройство для ультразвуковой резки твердых материалов | 1981 |

|

SU984769A1 |

| Устройство для ультразвуковой обработки твердых материалов | 1981 |

|

SU984465A1 |

| Способ возбуждения изгибных колебаний в инструменте | 1973 |

|

SU460897A1 |

| ИНТЕГРИРУЮЩИЙ АКУСТИЧЕСКИЙ ВОЛНОВОДНЫЙ ТРАНСФОРМАТОР (КОНЦЕНТРАТОР) | 2009 |

|

RU2402386C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОДОЛЬНО-КРУТИЛЬНЫХ КОЛЕБАНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2091974C1 |

| УСТРОЙСТВО для УЛЬТРАЗВУКОВОЙ СВАРКИ | 1973 |

|

SU373110A1 |

| Инструмент для ультразвуковой сварки | 1975 |

|

SU539712A1 |

1

Изобретение относится к обработке материалов ультразвуком и может найти применение в инструментальном производстве для сварки, пайки и в медицине, например, для обработки и сварки постных тканей.

Известно устройство для ультразвуковой сварки, состоящее из преобразователя, соединенного с волноводом продольных колебаний и инструмента для изгибных колебаний. В известном устройстве для получения больших амплитуд колебаний на торце инструмента требуется значительная мощность ультразвуковой энергии или высокий коэффициент трансформации волновода 1.

Однако такие приемы снижают чувствительность устройства, допустимые усилия нагружения, увеличивают потери энергии в материале волновода, кроме того, данное устройство не обеспечивает получение на рабочем торце одновременно нескольких видов колебаний в резонансном режиме.

Известно устройство для ультразвуковой обработки, содержащее преобразователь с присоединенными к нему волноводами С-образной формы и установлен инструмент в

плоскости трансформаторов, торцы которых смещены вдоль оси инструмента на расстояние, кратное четверти длины волны изгибных колебаний 2.

5 Недостатком известного устройства является присутствие в зоне обработки только изгибных колебаний, что снижает эффективность устройства.

Наиболее близким к изобретению является устройство для ультразвуковой сварки, содержащее преобразователь, волновод в виде вилки с верхним и нижним зубцами, имеющими различные коэффициенты трансформации, и сварочный инструмент, закрепленный в отверстиях зубцов в пучности коле15 баний 3.

Недостатком известного устройства является низкое качество сварки.

Цель изобретения - повыщение качества сварки за счет одновременного выделения

20 на рабочем торце сварочного инструмента

объемных изгибных и крутильных колебаний.

Поставленная цель достигается тем, что

в устройстве для ультразвуковой сварки,

содержащем преобразователь,. волновод

в виде вилки с верхним и нижним зубцами, имеющими различные коэффициенты трансформации, и сварочный инструмент, закрепленный в отверстиях зубцов в пучности колебаний, на торце нижнего зубца выполнена прорезь, соединенная с отверстием, при этом поверхности зубца, образующие прорезь, расположены под углом к оси инструмента и части зубца по обе стороны от прорези имеют коэффициент трансформации, не равный единице.

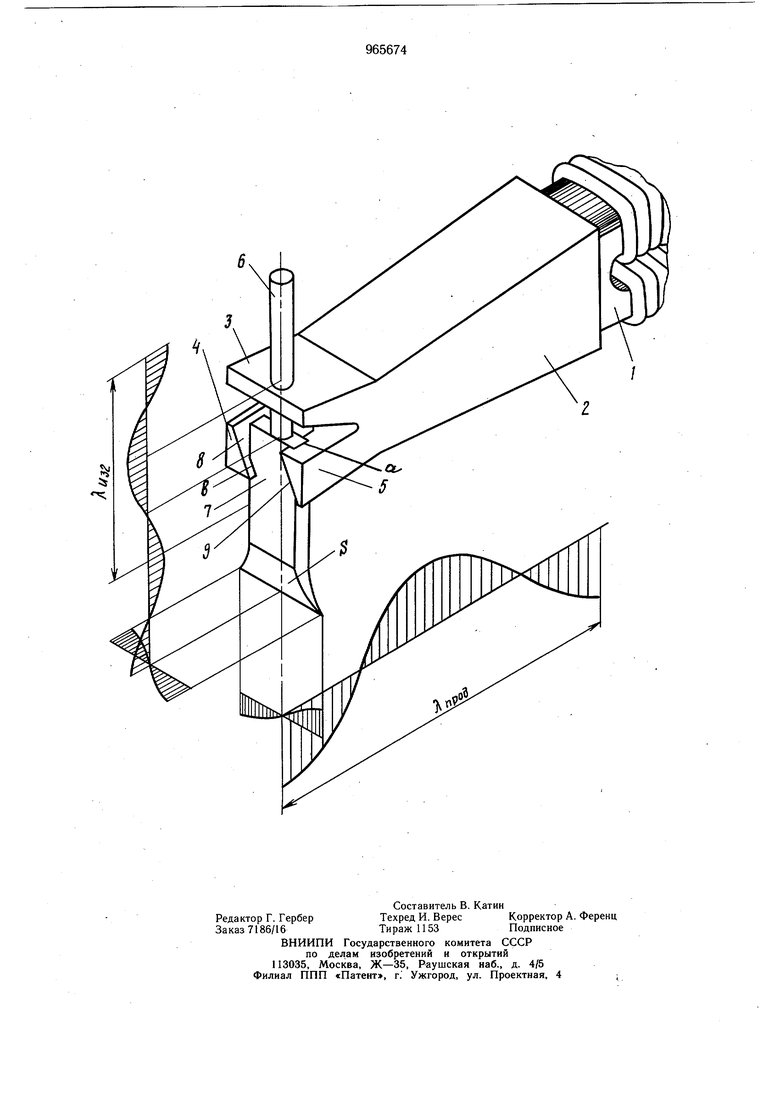

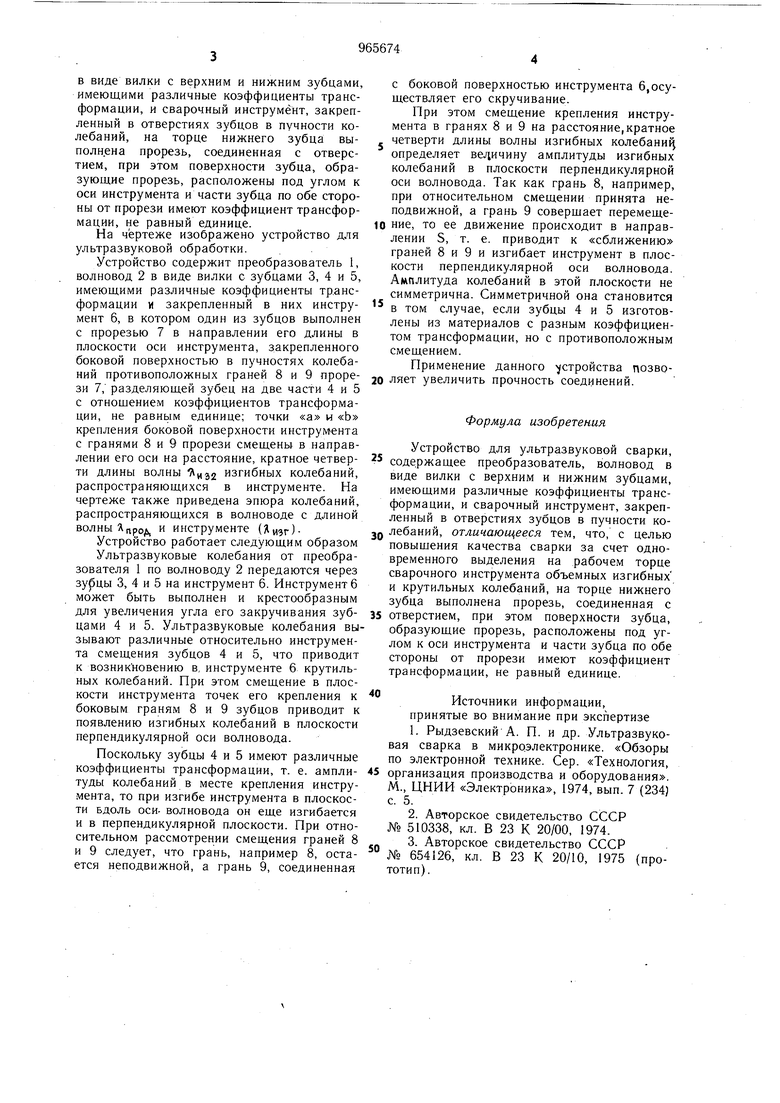

На чертеже изображено устройство для ультразвуковой обработки.

Устройство содержит преобразователь 1, волновод 2 в виде вилки с зубцами 3, 4 и 5, имеющими различные коэффициенты трансформации и закрепленный в них инструмент 6, в котором один из зубцов выполнен с прорезью 7 в направлении его длины в плоскости оси инструмента, закрепленного боковой поверхностью в пучностях колебаний противоположных граней 8 и 9 прорези 7, разделяющей зубец на две части 4 и 5 с отнощением коэффициентов трансформации, не равньш единице; точки «а и «Ь крепления боковой поверхности инструмента с гранями 8 и 9 прорези смещены в направлении его оси на расстояние, кратное четверти длины волны из2 изгибных колебаний, распространяющихся в инструменте. На чертеже также приведена эпюра колебаний, распространяющихся в волноводе с длиной волны Апрод и инструменте (Яиэг)Устройство работает следующим образом

Ультразвуковые колебания от преобразователя 1 по волноводу 2 передаются через зурцы 3, 4 и 5 на инструмент 6. Инструмент 6 может быть выполнен и крестообразным для увеличения угла его закручивания зубцами 4 и 5. Ультразвуковые колебания вызывают различные относительно инструмента смещения зубцов 4 и 5, что приводит к возникновению в, инструменте 6 крутильных колебаний. При этом смещение в плоскости инструмента точек его крепления к боковым граням 8 и 9 зубцов приводит к появлению изгибных колебаний в плоскости перпендикулярной оси волновода.

Поскольку зубцы 4 и 5 имеют различные коэффициенты трансформации, т. е. амплитуды колебаний в месте крепления инструмента, то при изгибе инструмента в плоскости вдоль оси. волновода он еще изгибается и в перпендикулярной плоскости. При относительно.м рассмотрении смещения граней 8 и 9 следует, что грань, например 8, остается неподвижной, а грань 9, соединенная

с боковой поверхностью инструмента 6,осуществляет его скручивание.

При этом смещение крепления инструмента в гранях 8 и 9 на расстояние,кратное четверти длины волны изгибных колебани{ определяет величину амплитуды изгибных колебаний в плоскости перпендикулярной оси волновода. Так как грань 8, например, при относительном смещении принята неподвижной, а грань 9 соверщает перемещение, то ее движение происходит в направлении S, т. е. приводит к «сближению граней 8 и 9 и изгибает инструмент в плоскости перпендикулярной оси волновода. Амплитуда колебаний в этой плоскости не симметрична. Симметричной она становится

в том случае, если зубцы 4 и 5 изготовлены из материалов с разным коэффициентом трансформации, но с противоположным смещением.

Применение данного устройства позволяет увеличить прочность соединений.

Формула изобретения

Устройство для ультразвуковой сварки, содержащее преобразователь, волновод в виде вилки с верхним и нижним зубцами, имеющими различные коэффициенты трансформации, и сварочный инструмент, закрепленный в отверстиях зубцов в пучности колебаний, отличающееся тем, что, с целью повышения качества сварки за счет одновременного выделения на рабочем торце сварочного инструмента объемных изгибных и крутильных колебаний, на торце нижнего зубца выполнена прорезь, соединенная с отверстием, при этом поверхности зубца, образующие прорезь, расположены под углом к оси инструмента и части зубца по обе стороны от прорези имеют коэффициент трансформации, не равный единице.

Источники информации, принятые во внимание при экспертизе

организация производства и оборудования. М., ЦНИИ «Электроника, 1974, вып. 7 (234) с. 5.

Авторы

Даты

1982-10-15—Публикация

1980-12-12—Подача