(5) СПОС09 ОБЖИГА СТРОИТЕЛЬНОЙ КЕРАМИКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЧЕРНОЙ КЕРАМИКИ | 1996 |

|

RU2120427C1 |

| Способ производства строительной керамики | 1977 |

|

SU709595A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ПОЛУЧЕНИЯ КИРПИЧА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2360887C1 |

| СПОСОБ ПРОИЗВОДСТВА КИРПИЧА | 2018 |

|

RU2700126C1 |

| АНГОБ | 2004 |

|

RU2257364C1 |

| Способ термообработки легкоплавкой глазури | 1977 |

|

SU739029A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНОЙ КЕРАМИКИ СВЕТЛЫХ ТОНОВ | 2011 |

|

RU2482092C2 |

| Способ обжига керамических изделий преимущественно кирпича | 1980 |

|

SU897756A1 |

| Способ изготовления стеновых изделий из отходов углеобогащения | 1982 |

|

SU1071600A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ КОНСТРУКЦИОННО-ТЕПЛОИЗОЛЯЦИОННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1999 |

|

RU2162831C1 |

I

Изобретение относится к строительным материалам и может быть использовано при изготовлении стеновых облицовочных, кровельных керамических материалов, керамических труб, камней специального назначения.

Известен способ изготовления керамических изделий путем формования, обжига изделий в вакууме и последующего охлаждения l.

Наиболее близким к предлагаемому изобретению является способ производства строительной керамики, заключающийся в изготовлении изделий и их обжиге при давлении ,13 Па 2. ,

Известный способ обжига строительной керамики предполагает проведение термообработки в вакууме на протяжении всего цикла (подъем температуры, изотермическая выдержка, охлаждение) и при относительно высоком разрежении, что требует больших энергетических затрат, высокую мощность

вакуумных насосов и сложное аппаратурное оформление.

Цель изобретения - снижение энергетических затрат за счет сокращения времени обжига.

Поставленная цель достигается тем, что согласно способу обжига строительной керамики при пониженном давлении, включающему нагрев, изотермическую выдержку при макси10мальной температуре 850-1 и охлаждение, нагрев до 200-tOO C проводят при атмосферном давлении, нагрев от 2QQ-kQQ С до максимальной температуры 850-1000 0 и изотермиisческую выдержку при максимальной температуре проводят при давлении Па с последующим охлаждением при атмосферном давлении.

м

Нагрев до при атмосферном давлении необходим для выгорания органических веществ, так как присутствие их в чеперке неблагопри392

ятно сказывается на прочности изделия.

Нагрев изделий от до максимальной и изотермическая выдержка в вакууме обеспечивают значительную интенсификацию процессов их спекания. Это обусловлено ускорением реакции дегидратации глинистых материалов и разложения различных примесей, улучшением твердофазовых взаимодействий, протеканием восстановительных реакций, вызывающих образование легкоплавких эвтектик,-а следовательно, более ранее.и интенсивное жидкофазовое спекание.

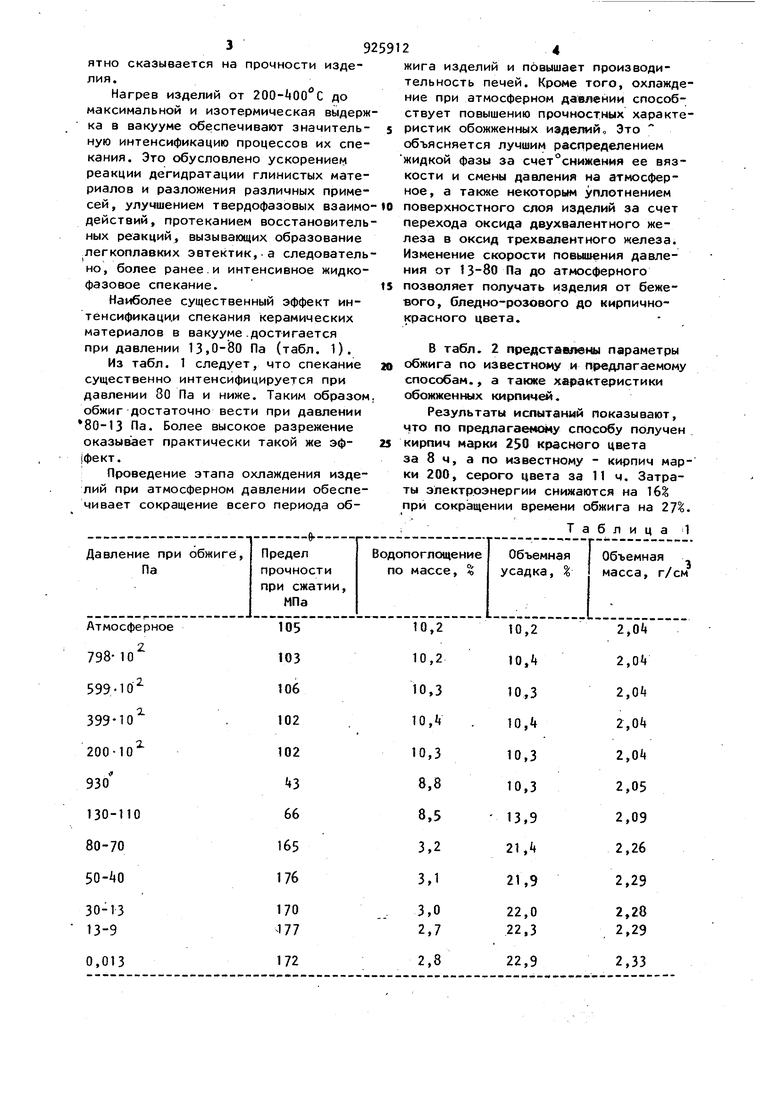

Наиболее существенный эффект интенсификации спекания керамических материалов в вакууме.достигается при давлении Па (табл. 1).

Из табл. 1 следует, что спекание существенно интенсифицируется при давлении 80 Па и ниже. Таким образом обжиг достаточно вести при давлении 80-13 Па. Более высокое разрежение оказывает практически такой же эф(фект.

Проведение этапа охлаждения изделий при атмосферном давлении обеспечивает сокращение всего периода обit3 66

165 176

170 177

172

0,013

24

жига изделий и повышает производительность печей. Кроме того, охлаждение при атмосферном давлении способствует повышению прочностных характеристик обожженных изделий. Это объясняется лучшим распределением жидкой фазы за счет°снижен«я ее вязкости и смены давления на атмосферное, а также некоторым уплотнением поверхностного слоя изделий за счет перехода оксида двухвалентного железа в оксид трехвалентного железа. Изменение скорости повышения давления от 13-80 Па до атмосферного позволяет получать изделия от бежевого, бледно-розового до кирпичнокрасного цвета.

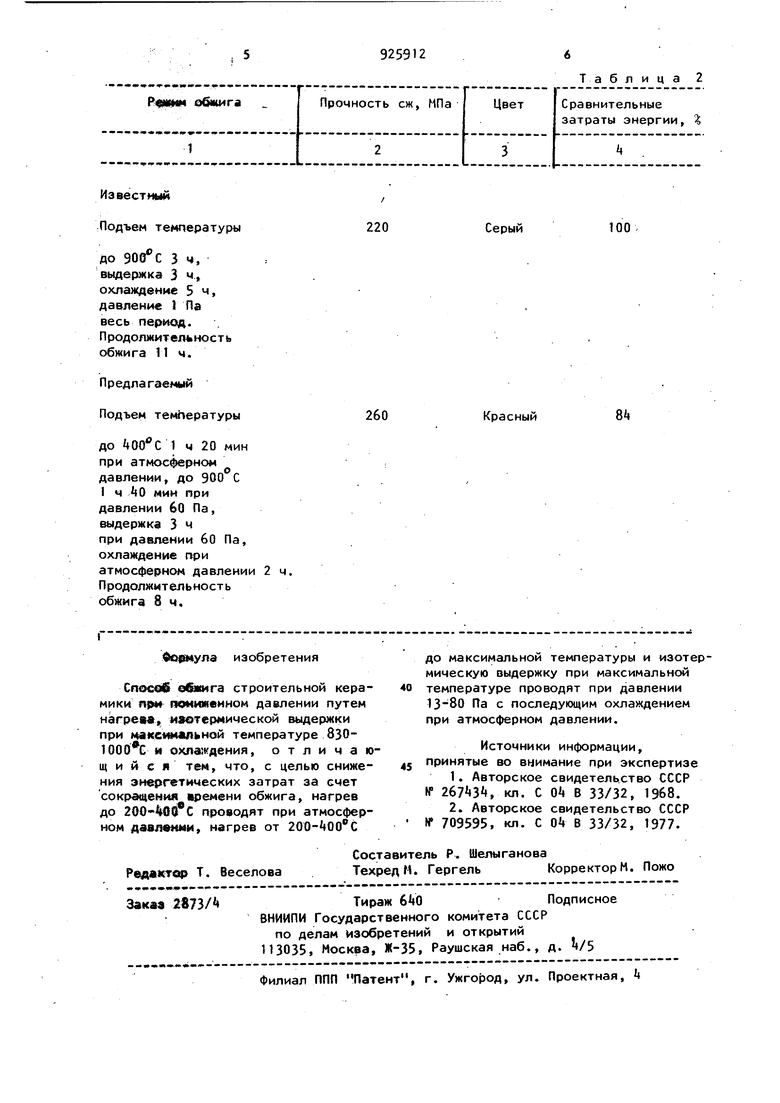

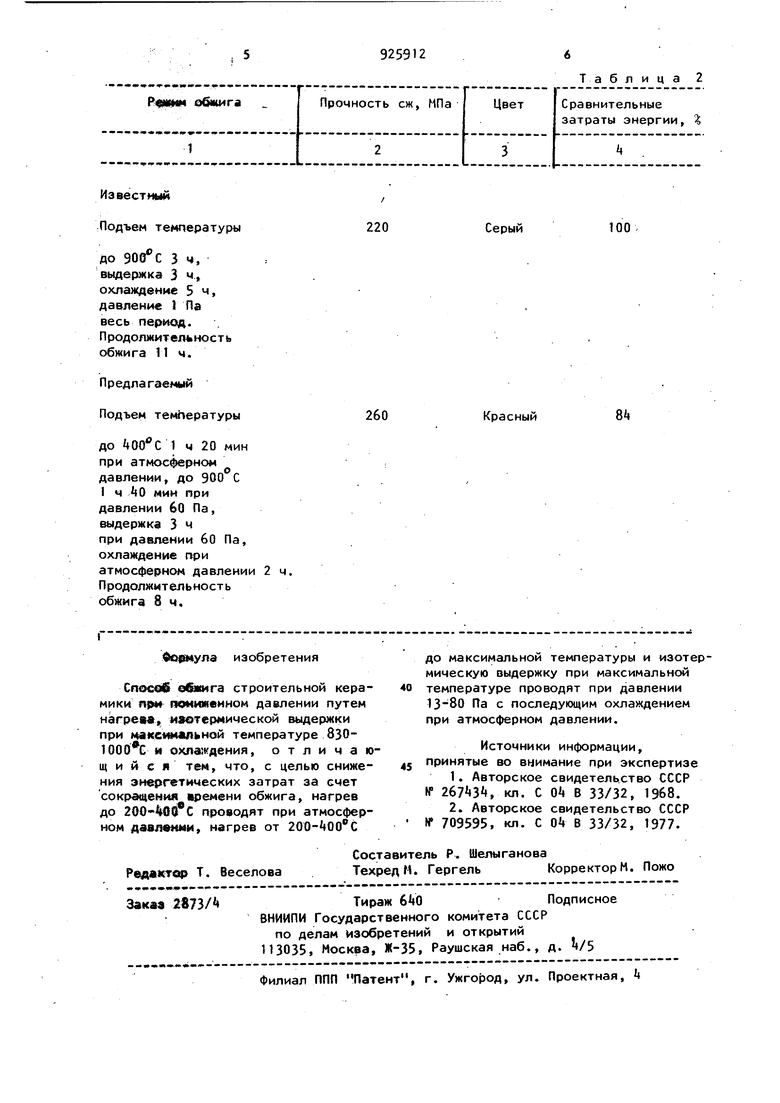

В табл. 2 представле(4ы параметры обжига по известному и предлагаемому способам., а также характеристики обожженных кирпичей.

Результаты испытанмй показывают, что по предлагаемому способу получен кирпич марки 250 красного цвета за 8 ч, а по известному - кирпич марки 200, серого цвета за 11 ч. Затраты электроэнергии снижаются на 6Z при сокращении времени обжига на 27%.

Таблица 1

2,05

10,3 2,09

- 13,9 2,26

21,i

2,29

21,9

2,28

22,0 2,29 22,3

2,8

2,33

22,9

Таблица 2

Авторы

Даты

1982-05-07—Публикация

1980-07-11—Подача