1

Изобретение относится к способам получения сьфья для производства технического углерода путем каталитического крекинга в две ступени прямогонных нефтяных керосиногазой левых фракций (КГФ) в, присутствии подвижного, слоя гранулированного цеолитсодержащего катализатора и Iможет, быть использовано в нефтеперерабатывающей промьплленности.

Известен способ получения сьфья для производства технического углерда путем термического крекинга прямогонных нефтяных керосиногазойлевы фрак1щй, фракционирования полученны .продуктов и .повторного термокрекинг смолы термического крекинга lj .

Известен способ получения сырья для производства технического углерода путем термического крекирования экстракта селективной очистйи масел смеси с газойлем каталитического крекинга в весовом соотношении 1 :.1 при . Продукты крекинга разделяют ректификацией. Крекинг-остаток с температурой 380 С частично возвраи;ают для обеспечения углубления термического превращения сырьевых углеводородных фракций на смешение с продуктами крекинга и перетока из реакционной камеры в испаритель высокого давления 2J ,

Недостатком способа является потеря значительных количеств целевых газойлевых фракций с крекинг-остатком в результате пиролиза углеводородов в отсутствие инертного разбавителя, что приводит к увеличенному выходу газа и снижению количества целевого продукта.

Известен также способ получения сырья для производства технического углерода путем каталитического крекинга тяжелого нефтяного сырья в присутствии подвижного слоя гранулированного цеолитсодержащего катализатора. Полученную после ректификации продуктов крекинга фракцию, выкипающую выще 270 С, используют в качестве сьгрья для производства технического углерода з1 .

Однако качество целевого продукта при этом недостаточно высоко. Так, показатель преломления этой фракций - 1,5645, индекс корреляции 83, содержание ароматических углеводородов 63,1%. Согласно требованиям стандартов на сырье для тех5749 2

нического углерода, получаемого при переработке тяжелых дистиллятов, показатель преломления и индекс . корреляции должен быть не ниже 5 1э58 и 93 соответственно.

Наиболее близким к предлагаемому является способ получения сырья для производства технического углерода путем двухступенчатого каталитического крекинга в присутствии

подвижного слоя гранулированного цеолитсодержащего катализатора цеокар-2. При этом на первой ступени при 450 С каталитическому крекингу

(5 подвергают малосернистую керосиногазойлевую фракцию с последующей атмосферной ректификацией получе.нных продуктов с выделением газа, фракции моторного бензина, газойля и тяжелого газойля, последующего каталитического крекинга при 465 С на второй ступени фракции моторного бензина, атмосферной рек.тификации полученных продуктов с выделением

5 , компонента авиабензина, моторного бензина , флегмы и полимерного газойля и рециркуляции части его в куб ректификационной колонны при .кратности рециркуляции 60-75 .4 . I

Однако качество целевого продукта, полученного известньим способом, недостаточно высоко. Так, показатель коксуемости полимерного газойля сос5 тавляет 0,8-1,8 мас.%. Одной из причин такой коксуемости является осмоление полимерного газойля-при значительном времени пребывания в кубе (снизу колонны) с учетом его рециркуляции. Увеличенный съем тепла при этом внизу колонны приводит к увеличению содержания нежелательных легких фракций -.низкое значение начала кипения полимерного газойля:

145-158 С. Согласно требованиям

стандартов на сырье для технического углерода показатели коксуемости и начала кипения должны быть не выше 0,75 мас.% и не ниже 165 С соответ0 ственно. Кроме того, для производ- ства технического углерода ограничены ресурсы сырья и в качестве сырья используют только полимерный газойль. Низкое качество целевого

5. продукта предопределяет возможность использования его только для производства малоактивHo.ro технического углерода.

Целью изобретения является улучшение качества целевого продукта и увеличение его выработки.

Поставленная цель достигается предлагаемым способом получения сырья для производства технического углерода путем двухступенчатого каталтического крекинга в присутствии подвиого слоя гранулированного цеолитсоджащего катализатора, при этом на первой ступени крекингу подвергают прямогонную нефтяную керосиногазойлевую фракцию с последующей ректификацией полученных продуктов с выделением газа, фракции моторного бензина, газойля и тяжелого газойля последующего каталитического крекинга на второй ступени фракции моторного бензина, ректификации полученных продуктов с выделением газа, компонента авиабензина, моторного бензина, флегмы и полимерного газойля, рециркуляции части полимерного газойля в куб ректификационной колонны, полимерный газойль выдерживают в кубе ректификационной колонны при кратности его рециркуляци 20-30 и смешения с тяжелым газойлем первой ступени в массовом соотношении (40-80):(20-60).

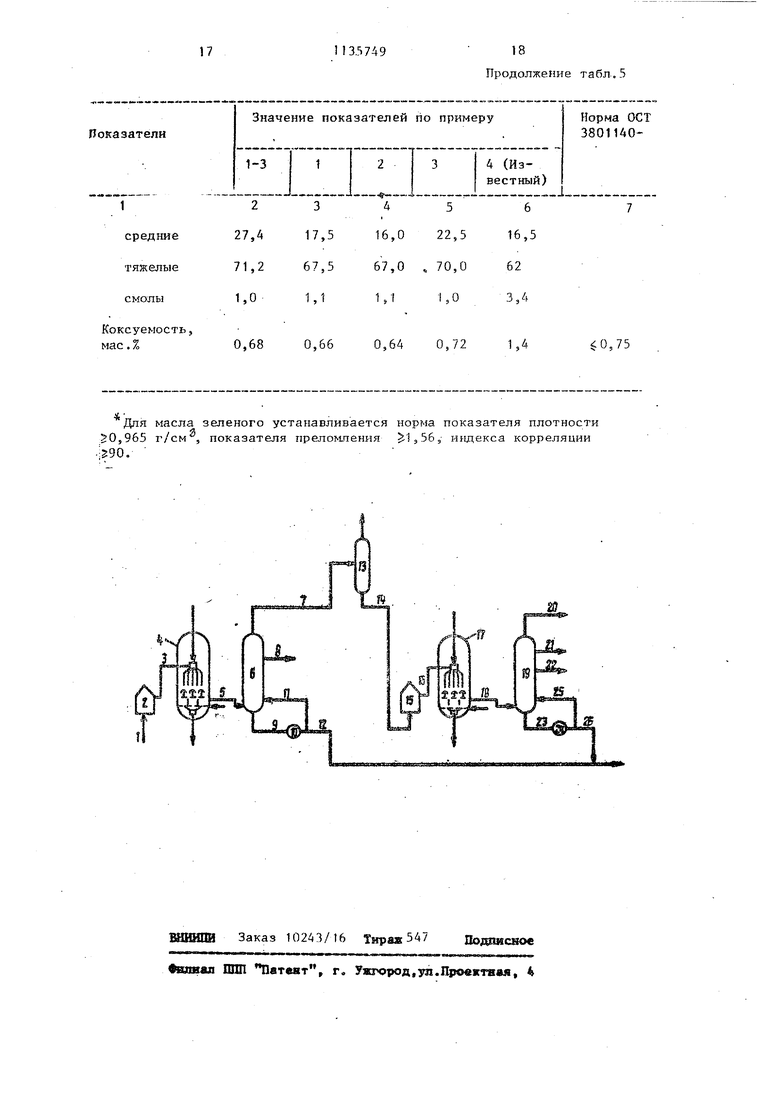

На чертеже приведена- схема осуществления предлагаемого способа.

Исходное сырье - прямогонную керосиногазойлевую фракцию (КГФ), имеющую плотность при 20 С 0,83600,8600 г/см , температуру начала кипения 170-220°С, до 300°С выкипает, 65-80 мас.% до 350 С выкипает 92-94 мас.%, температуру вспышки 55-76 С, температуру застывания минус 12°С, условную вязкость 1,2- . 1,35, содержание кокса 0,0150,012 мас.%, смол акцизных 1,83,0 мас.%, подают по линии 1 в печь2, затем по линии 3 направляют в реактор 4 первой ступени каталитического крекинга. Предпочтительные условия крекинга КГФ в реакторе следующие: температура 440-460°С, объемная скорость подачи сырья 0,61,0 , массовое отношение циркулирующего катализатора к сьфью 1,1-1,5 кг/кг сырья. Пары продуктов реакции по линии 5 направляют в ректификационную колонну 6, с верха которой по линии 7 выводят газ и пары мотобензина, сбоку по линии В отводят газойль, а с низа по линии

9 - тяжелый газойль, выкипающий выше 195°С, который после охлаждени в холодильнике 10 частично рециркулируют по линии 11, а частично по линии 12 направляют на смешение в качестве компонента сырья для производства технического углерода. Дебутанизированный на ГФУ 13 мотобензин (плотность при 20 С 0,74000,7700, н.кип. 30-45°С, к.кип. 235245с) по линии 14 направляют в печь 15 и затем по линии 16 направ-; ляют в реактор 17, где осуществляют вторую ступень каталитического крекинга.

Предпочтительные условия крекинга (очистки) мотобензина в реакторе следующие: температура 455-470 С, объемная скорость подачи сырья 0,5-0,6 , массовое отношение циркулирующего катализатора к сьфью 1,0-1,6 кг/кг сырья, давление 0,50,6 атм. Пары продуктов реакции крекинга по линии 18 подают на ректфикацию в колонну 19, с верха которой по линии 20 выводят газ и пары авиакомпонента бензина, боковыми погонами по линии 21 выводят компонент моторного бензина, по линии 22 - флегму. С Htfea колонны 19 по линии 23 выводят полимерный газойль (фракция, выкипающая вьше 170 С), который частично после охлаждения в холодильнике 24 для съема тепла внизу колонны 19 рециркулируют по линии 25, а частично по линии 26 выводят как базовый компонент сырья для производства технического углерода. Полимерный газойль вьщерживают в кубе (внизу колонны 19) при кратности его рециркуляции 20-30 (потока 25 к потоку 26) по сравнени с известным способом (60-75) j кратность уменьшается в 2,0-2,5 раза.

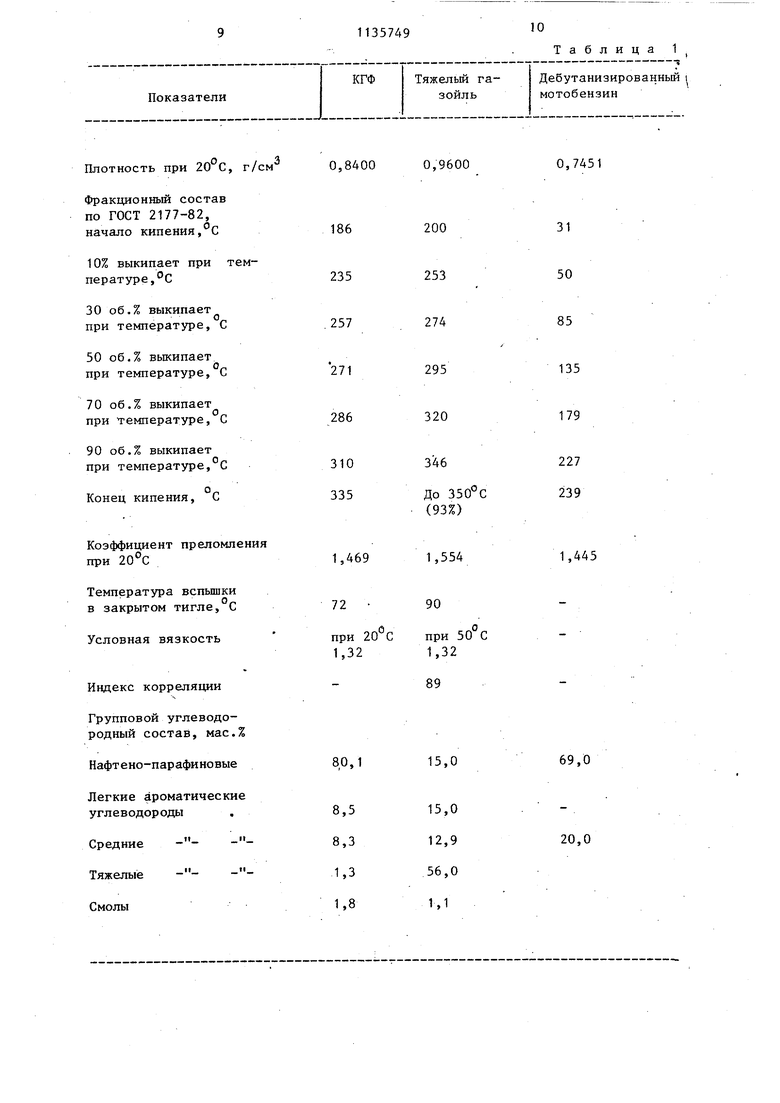

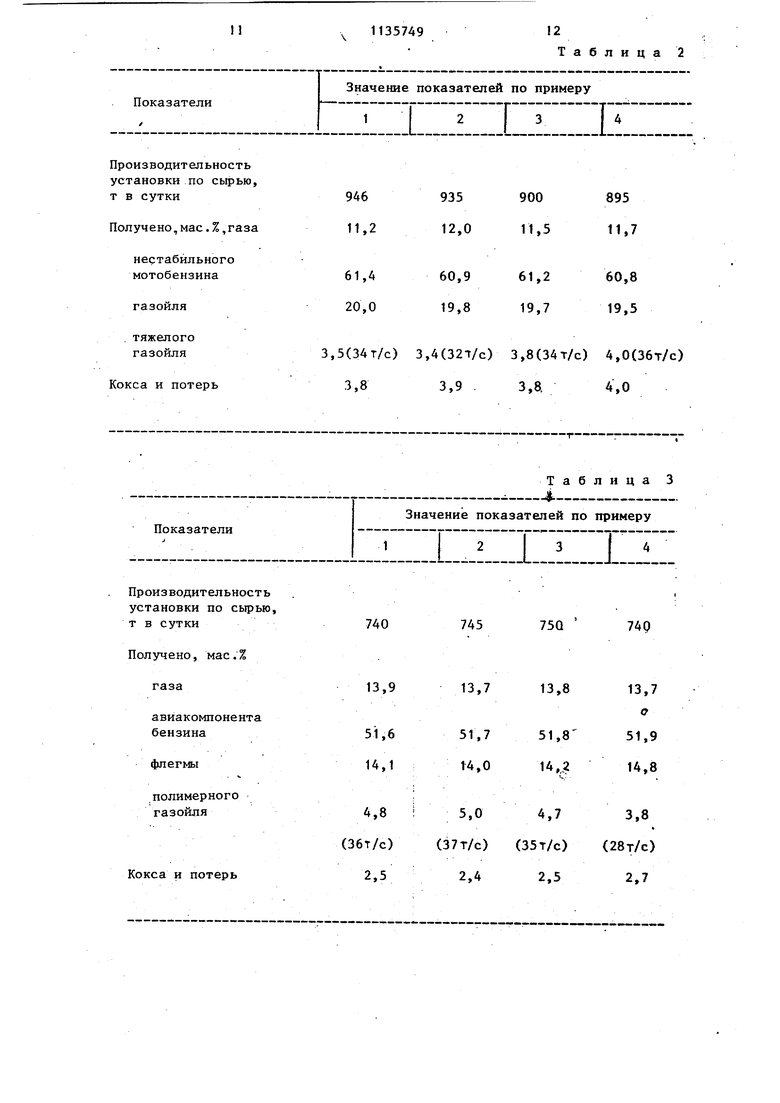

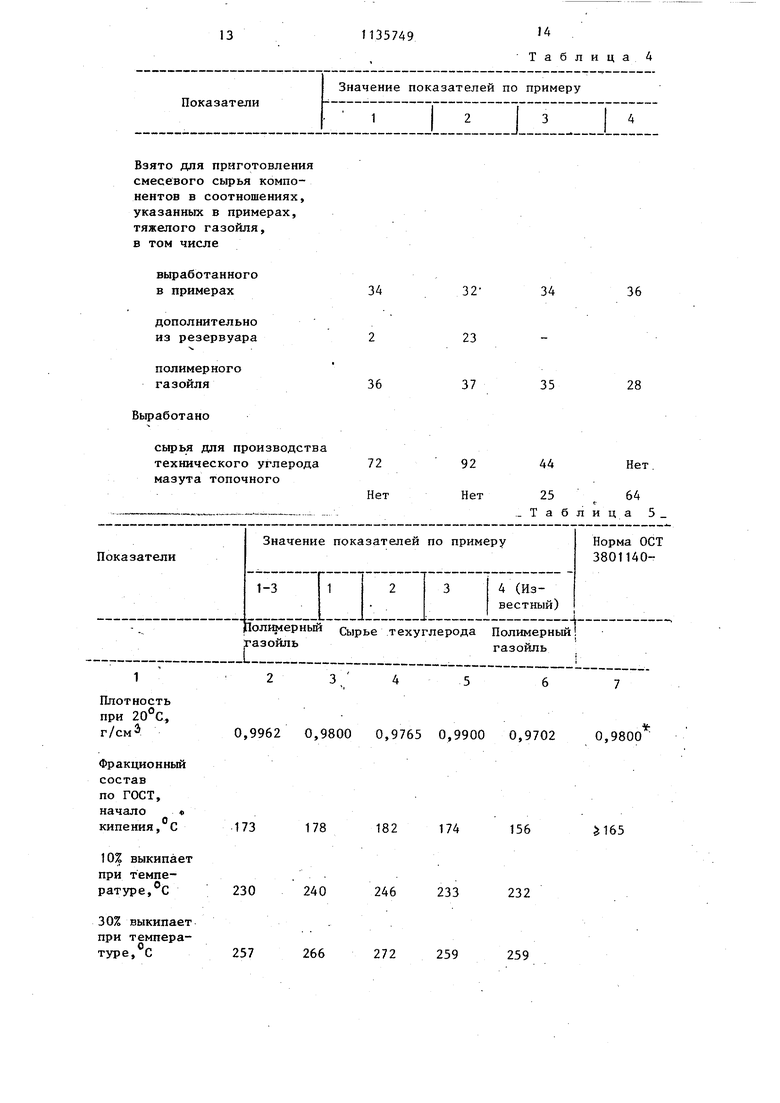

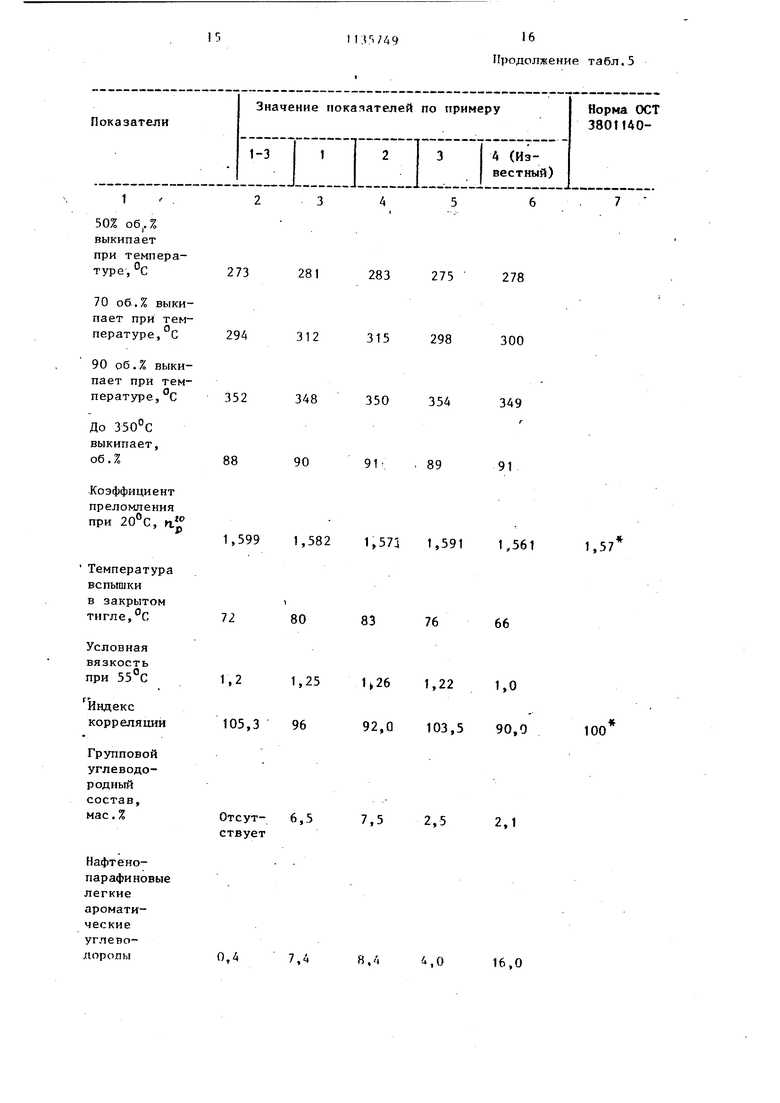

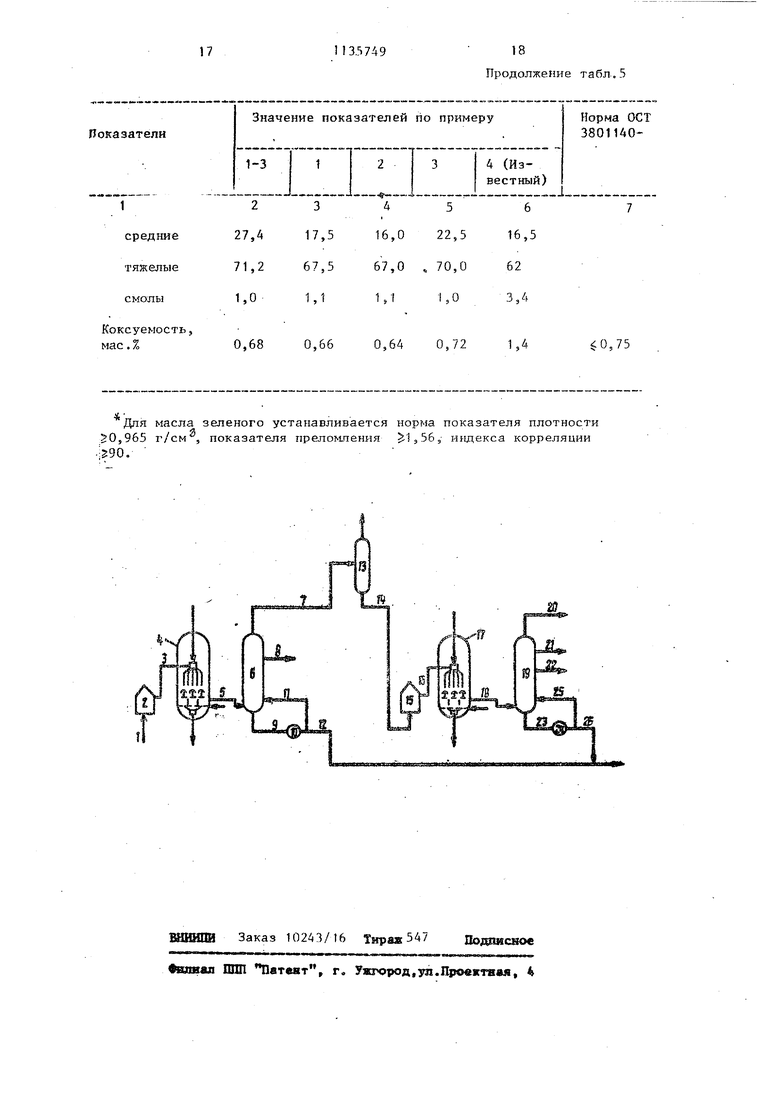

В результате уменьшения указанной кратности циркуляции полимерный газойль вьздерживаюР в кубе меньшее время, что приводит к снижению осмоления и соответственно к улучшению важного показателя качества коксуемости, который достигнут при этом 0,67-0,70 мас.%. Снижение кратности циркуляции полимерного газойля приводит также к перераспределению съема избыточного тепла в ректификационной колонне: уменьшаётся съем тепла внизу колонны за счет непосредственного рециркулируемого охлажденного потока и увеличивает съем этого же количества тепла орошением на верху колонны что обеспечивает улучшение четкости вьщеления полимерного газойля. Так, количество нежелательных легких фракций с нижним содержанием ароматических углеводородов снижается в полимерном газойле: начало кипения достигается не ниже 170 С (по известному способу 145-158 С) и индекс корреляции при этом соответственно улучшен и практически Достигнут вьппе 100. Улучшение качества полимерного газойля по содер жанию кокса, содержанию легких фрак ций и индексу корреляции позволяет в предлагаемом способе использовать его для смешения с тяжелым газойлем первой ступени каталитического крекинга в массовом соотношении (40-80):(20-60) с целью увеличения выработки сырья для производства технического углерода. Пример 1. В качестве сырья используют малосернистую прямогонную керосиногазойлевую фракцию (КГФ Характеристика сырья и основных потоков первой ступени крекинга представлена в табл. 1. Каталитический крекинг КГФ (пер вая ступень) проводят в присутствии подвижного слоя гранулированного цеолитсодержащего катализатора при следующих условиях: температура 455°С, объемная скорость подачи сырья 1,0 ч , массовая кратность циркуляции катализатора -1,3 кг/кг сыр ья. В качестве катализатора используют гранулированный цеолитсодержа щий катализатор цеокар-2 с индексо равновесной активности 48п, насыпн плотностью 0,760 г/см. Катализато содержит 16 мае,% цеолита типа в редкоземельной объемной форме и около 3,0 мас.% окислов редкоземельных элементов. Продукты крекинга ректифицируют пр атмосферном давлении. Нестабильный мотобензин дебутан зируют на ТФУ и направляют на вторую установку каталитического крекинга типа 43-102, где проводят вторую ступень крекинга в присутствии подвижного слоя гранулирован ного цеолитсодержащего катализатор при следующих условиях: температура 460°С, объемная скорость подачи сьфья 0,55 ч ., массовая кратность циркуляции катализатора 1,0 кг/кг сырья. В качестве катализатора используют гранулированный цеолитсодержащий катализатор .цеокар-2. Полученные продукты крекинга ректифицирует при атмосферном давлении с вьщелением газа, авиакомпонента бензина, автокомпонента бензина, флегмы, целевой фракции - полимерного газойля, которую частично после охлаждения рециркулируют в низ колонны, а частично используют как базовый компонент сырья для производства технического углерода. Полимерный газоль выдерживают в кубе при кратности циркуляции рециркуляционного к целевому потоку, равной 25. Сырье для производства технического углерода получают смешением полимерного газойля с тяжелым газойлем первой ступени крекинга в соотношении 50:50 мае.%. Баланс крекинга первой и второй ступени приведен в табл. 2 и 3, данные .по выработке сырья для производства технического углерода в табл. 4; а качество полимерного газойля и сырья для производства технического углерода - в табл. 5. В данном примере полученное сырье для производства малоактивного технического углерода (табл. 5) полностью соответствует действующему ОСТ - 3801140-77 улучшенных показатей качества по плотности, коэффициенту преломления и индексу корреляции. Выработка этого сырья за счет вовлечения тяжелого газойля в два раза выше выработки полимерного газойля (табл. 4). Пример 2. Все условия проведения эксперимента те же, что и в примере 1. Сырье для производства технического углерода получают смешением полимерного газойля с тяжелым газойлем в соотношении 40:60 мас,%. При этом при некотором ухудшении качества по сравнению с примером 1 выработка сырья для технического углерода максимальна - 92 т. в сутки. Пример 3. Все условия проведения эксперимента те же, что и в примере 1.

7

Сырье для производства технического углерода получают смешением полимерного газойля с тяжелым газойлем в соотношенда 80:20 мас.%, В данном примере достигаются лучшие показйтели качества смесевого сырья, которое может быть использовано для производства высокоактивного углерода. Индекс корреляции - 103,5. Выработка сырья при лучших показателях качества в данном примере минимальная (44 т. в сутки), - Во всех трех примерах выработка сырья для производства технического углерода выше выработки только полимерного газойля, в то время как по известному способу в качестве сьфья для технического углерода используют только полимерный газойль.

По результатам трех примеров можно отметить, что при получении сырья для производства технического углерода использование полимерного газойля в смеси менее 40 и более 80 мае,% нецелесообразно, так как в первом случае будет иметь место низкое качество сырья, коэффициент корреляции около 90, а во втором при хорошем качестве сырья дополнительная его выработка по сравнению с полимерным газойлем будет незначительной .

П ри м е р 4, Условия проведе. кия эксперимента соответствуют известному способу, но отличаются от приме ров 1-3 тем, что полимерный газойль вьщерживают в кубе при кратности рециркуляции рециркулируемого потока к целевому потоку, равной 60, Полимерньй газойль по показателям качества (табл, 5), начала кипения (), коксуемости (1,4%) не соответствуют требованиям ОСТ - 380114077, Индекс корреляции - на нижнем пределе - 90,

Пример 5, Условия проведения эксперимента отличаются от примеров 1-3 тем, что полимерньш га- . зойль вьщерживают в кубе при кратности его рециркуляции 20.

357498

Качество полимерного газойля по сравнению с примерами 1-3 повышается. Так, коксуемость составл-яет 0,67 мае,%, Индекс не изме1гился и 5 составляет 105,

Пример 6, Условия проведения эксперимента отличаются от-примеров 1-3 тем, что полимерный газойль выдерживают в кубе при кратности его

fO циркуляции 30.

При этом ухудшается качество полимерного газойля: коксуемость повышается до 0,70 мае,%, индекс корреляции снижается до 102.

15 Незначительное изменение качества полимерного газойля в примерах 5 и 6 допускает для получения сырья технического углерода использование всех трех условий смешения полимерного газойля с тяжелым га:зойлем, проанализированных в примерах 1-3. При кратности ниже 20 происходит накопление шлама в кубе, а при кратности 30 полимерньш газойль

25 по температуре начала кипения практически не имеет запаса к требованию ГОСТа, так как наблюдается резкое снижение этой температуры.

Использование предлагаемого способа позволяет по сравнению с известным получить полимерный газойль (базовый компонент сырья для производства технического углерода) с улучшенными показателями качества 5 по коксуемости - 0,67-0,70 мас.% и индекса корреляции 102-105; получить сырье для производства малоактивного и высокоактивного технического углерода улучшенного по основным показателям качества: индекса корреляции 92,0-103, коксуемости 0,66-0,72 мас.%, температуры начала кипения 174-182°С. Эти же показатели для сырья и базового объекта, полу5 чанного по известному способу, хуже: индекс корреляции 90, коксуемость 0,8-1 мас.%, температура начала кипения 145-1 5бс. Кроме того, предлагаемый спосбб позволяет значительно - в 1,5-2,0 раза увеличить выработку сырья для производства технического углерода.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА | 1998 |

|

RU2140959C1 |

| Способ получения сырья для производства технического углерода | 2020 |

|

RU2759378C1 |

| Способ получения сырья для производства сажи | 1979 |

|

SU925987A1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2006 |

|

RU2301251C1 |

| Способ получения термогазойля | 1982 |

|

SU1074892A1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2011 |

|

RU2458098C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ ИЗ НЕФТИ | 2000 |

|

RU2176661C2 |

| СПОСОБ ОБЛАГОРАЖИВАНИЯ ВТОРИЧНЫХ БЕНЗИНОВ | 1995 |

|

RU2089590C1 |

| РАБОЧАЯ СМЕСЬ СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА | 2005 |

|

RU2326146C2 |

| Способ переработки нефтяного сырья | 1977 |

|

SU692853A1 |

СПОСОБ ПОЛУЧЕНИЯ СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА путем двухступенчатого каталитического крекинга в присутствии подвижного слоя гранулированного цеолитсодержащего катализатора, при этом на первой ступени крекингу ,. подвергают прямогонную нефтяную керосиногазойлевую фракцию с последующей ректификацией полученных продуктов и вьщелением газа, фракции моторного бензина, газойля и тяжелого газойля, последующего каталитического крекинга на второй ступени фракции моторного бензина, ректификации полученных продуктов-с выделением газа, компонента авиабензина, моторного бензина, флегмы и полимерного газойля при рециркуляции части последнего в куб ректификационной колонны, отличающийся (Л тем, что, с целью улучшения качества целевого продукта и увеличения его вьфаботки, полимерный газойль вьщерживают в кубе ректификационной колонны при кратности его рециркуляции 20-30 и далее смешивают с тяжелым газойлем первой ступени в массовом соотношении

/см 0,8400 0,9600

186 200

235 253

.257 274

271 295

286 320

310 346

335 До 350°С

ия

1,469 1,554

72 90

при 20 С при 50 С

1,32 1,32

- 89

8,115,0

8,5 15,0

8,3 12,9 1,3 56,0 1,8 1,1

0,7451

31

50

85

135

179

227 239

(93%)

1,445

69,0

20,0

Пр ои 3 водит ел ь ноет ь установки по сырью т в сутки

Получено, мас.% газа

авиакомпонента бензина

флегмы

V.

полимерного газойля

Кокса и потерь

Таблица 2

745

75Q

749

2,4

2,5

13

Взято для приготовления смесевого сырья компонентов в соотношениях, указанных в примерах, тяжелого газойля, в том числе

выработанного в примерах

дополнительно из резервуара

полимерного газойля

Выработано

сьфья для производства технического углерода мазута топочного

азойльгазойль

I: Плотность при 20°С, г/см 0,9962 0,9800 0,97 фракционный состав по ГОСТ, начало 173 178 182 кипения, С 10% выкипает при темпе230 240 246 ратуре, С 30% выкипает при температуре,с 257 266 272

14

1135749 ТаблицаД

34

3236

23

35

37

28

44

92 Нет

Нет. 64

25

..Таблица 5 0,9900 0,9702 0,9800 174 156 233 232 259 259

70 об.% выкипает при тем294 312 315 298 300 пературе, С

90 об.% выкипает при температуре, с

352 348 350 354 349

88

90

Коэффициент преломления при 20°С, ц

1,5991,582 1,575 1,5911,561

72

80

1,25Ь261,221,0

105,3 96

Отсут- 6,5 ствует

0,4

7,4

9Ь . 89

91

1,57

76

66

92,0 103,5 90,0

100

2,1

8,4 4,0

16,0 Для масла зеленого устанавливается 20,965 г/см, показателя преломления .90,

Продолжение табл,5 норма показателя плотности ЯэЗб, индекса корреляции

Авторы

Даты

1985-01-23—Публикация

1983-10-18—Подача