() СПОСОБ ПОЛУЧЕНИЯ КАТАЛИТИЧЕСКОГО ДИСТИЛЛЯТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения агрегативной устойчивости нефтепродуктов | 1981 |

|

SU1049786A1 |

| Способ получения дистиллятных фракций | 1980 |

|

SU941397A1 |

| Способ определения агрегативной устойчивости нефтепродуктов | 1983 |

|

SU1161853A1 |

| Способ получения дистиллятных фракций | 1979 |

|

SU791599A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА | 1998 |

|

RU2144903C1 |

| СПОСОБ ПОЛУЧЕНИЯ БАЗОВОГО МАСЛА | 1995 |

|

RU2115695C1 |

| Способ получения каталитического дистиллята | 1986 |

|

SU1663018A1 |

| СПОСОБ ПЕРЕРАБОТКИ ВАКУУМНОГО ГАЗОЙЛЯ | 1994 |

|

RU2054026C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 1992 |

|

RU2023001C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНОГО РЕАКТИВНОГО ТОПЛИВА (ВАРИАНТЫ) | 2018 |

|

RU2670449C1 |

1

Изобретение относится к нефтеперерабатывающей промышленности и может быть использовано на установках каталитического крекинга нефтеперерабать1ващих заводов.

Известен способ получения каталитических дистиллятов путем крекинга широких вакуумных фракций(газойлей ) в присутствии аморфных алюмосиликатных или цеолитсодержащих катализаторов. Глубина превращения зависит в целом от сочетания объемной скорости подачи сырья и температуры процесса, а на закоксованность катализатора влияет степень ароматизированности исходного сырья

СО.

Недостатками этого способа являются сравнительно низкий выход каталитического дистиллята, составляющий на аморфных 63-68%, а на цеолитсодержащих катализаторах 71-75 и высокая закоксованность катализатора из материального баланса ката.литического крекинга вакуумного газойля выход кокса на аморфных ката- . лизаторах составляет 8-9%, а на цеолитсодержащих 7-8.

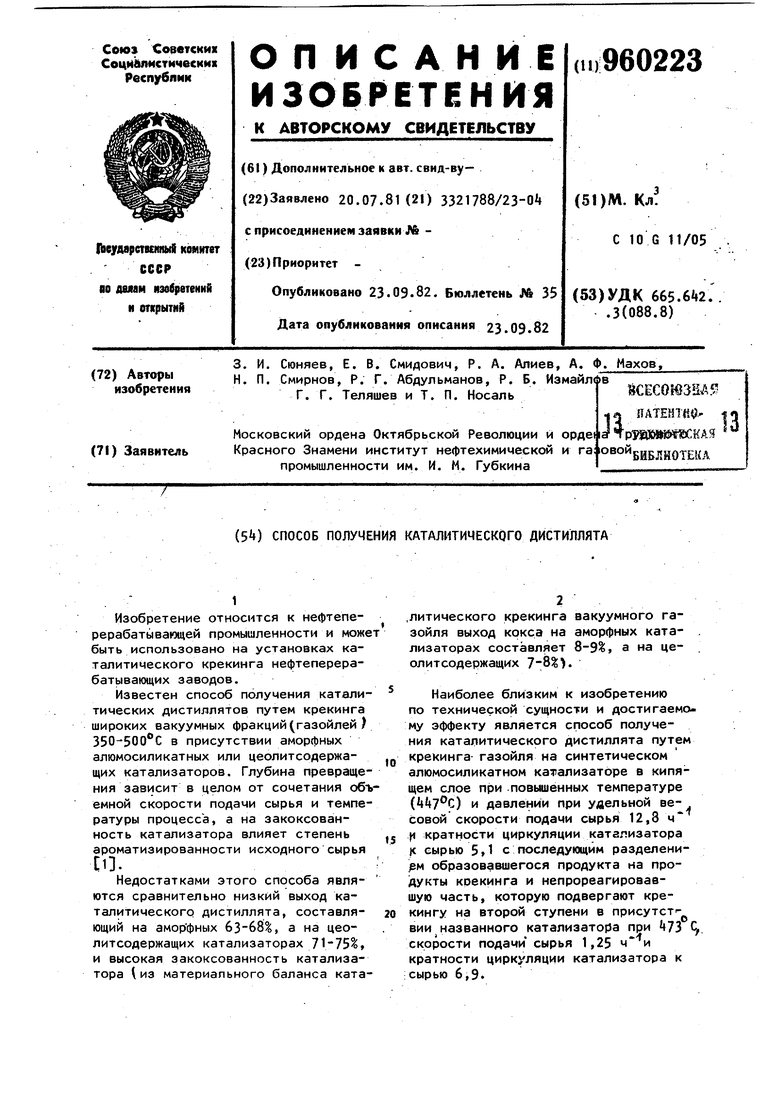

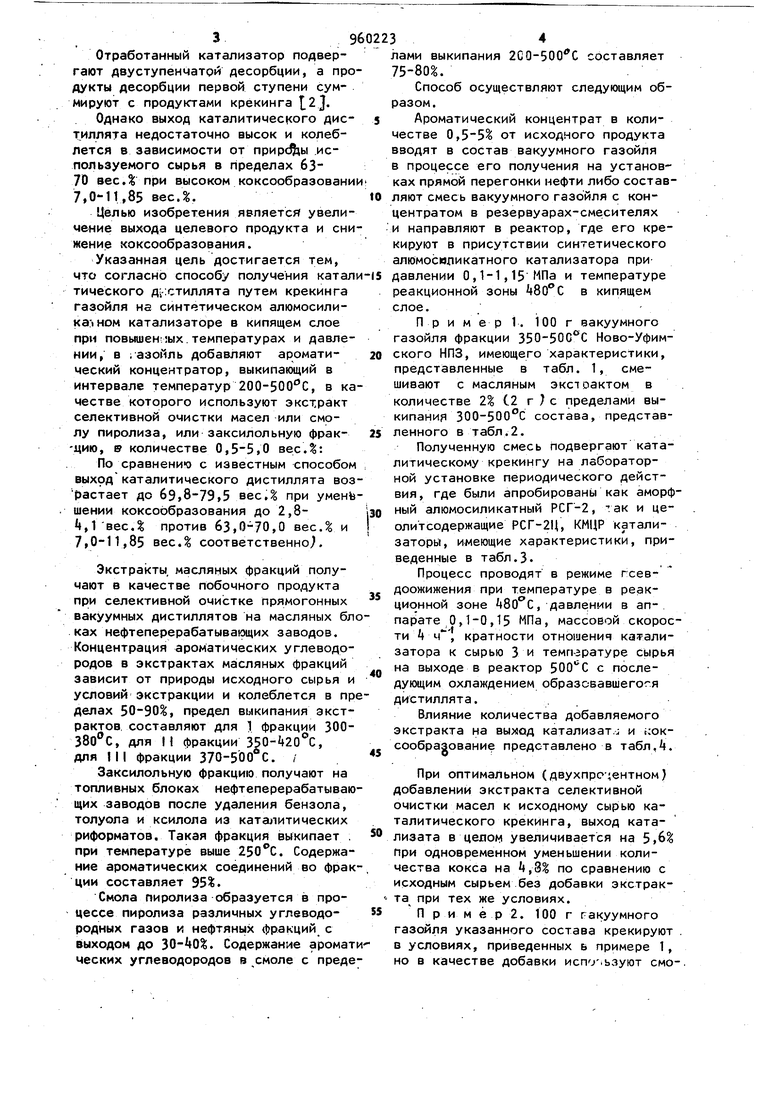

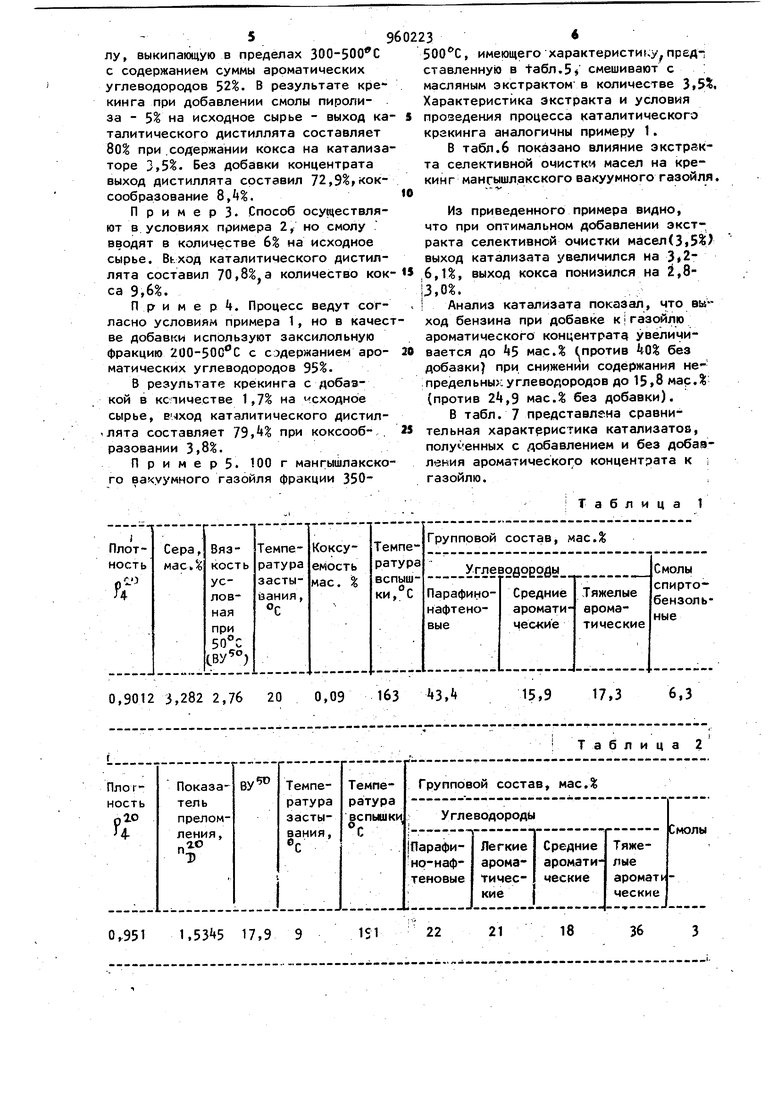

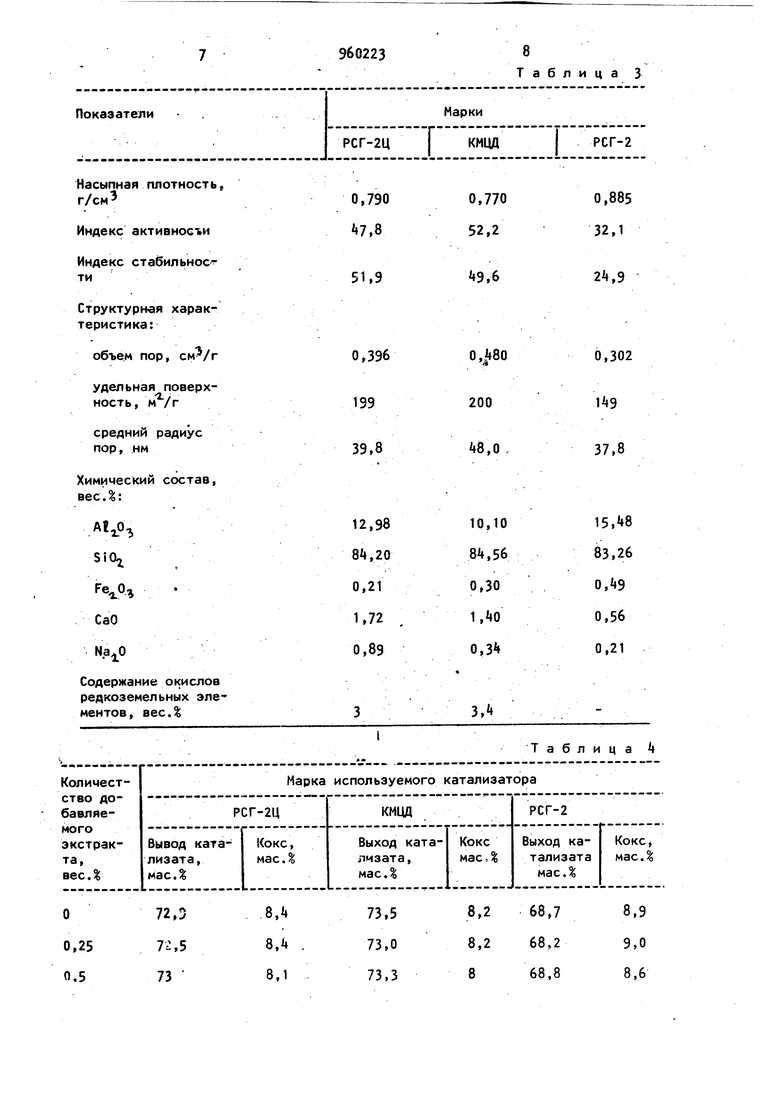

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ получения каталитического дистиллята путем крекинга- газойля на синтетическом алюмосиликатном катализаторе в кипящем слое при .повышенных температуре () и давлении при удельной весовой скорости подачи сырья 12,8 ч fi кратности циркуляции катализатора К сырью 5,1 с последующим разделениЭм образовавшегося продукта на продукты крекинга и непрореагироаавшую часть, которую подвергают крекингу на второй ступени в присутст ВИИ названного катализатора при С скорости подачи сырья 1,25 ч и кратности циркуляции катализатора к :сырью 6,9. Отработанный катализатор подвергают двуступенчатои десорбции, а про дукты десорбции первой ступени суммируют с продую-ами крекинга t J. Однако выход каталитического дисТ.иллята недостаточно высок и колеблется в зависимости от прир(йы .используемого сырья в пределах 6370 весД при высоком коксообразовани 7,0-11,85 вес.. Целью изобретения является увеличение выхода целевого продукта и сни жение коксообразовакия. Указанная цель достигается тем, что согласно способу получения катал тического дистиллята путем крекинга газойля на синтетическом алюмосиликат ном катализаторе в кипящем слое при повышен; ых.температурах и давлении, в ;азойль добавляют ароматический концентратор, выкипающий в интервале температур 200-500С, в ка честве которого используют экстракт селективной очистки масел или смолу пиролиза, или заксилольную фрак-цию, в количестве 0,5-5,0 вес.%: По сравнению с известным способом выходкаталитического дистиллята воз растает до 69,8-79,5 весД при умень шении коксообразования до 2,8,1вес. против 63,0-70,0 вес. и 7,0-11,85 вес.% соответственно. Экстракты, масляных фракций получают в качестве побочного продукта при селективной очистке прямогонных вакуумных дистиллятов на масляных бл ках нефтеперерабатывающих заводов. Концентрация ароматических углеводородов в экстрактах масляных фракций зависит от природы исходного сырья и условий экстракции и колеблется в пр делах 50-90%, предел выкипания экстрактов, составляют для 1 фракции 300380С, для И фракции 350-г 20с, для III фракции 370-500 С. / Заксилольную фракцию получают на топливных блоках нефтеперерабатываю щих заводов после удаления бензола, толуола и ксилола из каталитических риформатов. Такая фракция выкипает при температуре выше . Содержание ароматических соединений во фрак ции составляет 95. Смола пиролиза образуется в процессе пиролиза различных углеводородных газов и нефтяных фракций с выходом до 30-40. Содержание аромат ческих углеводородов в смоле с преде ами выкипания 2СО-500 С составляет 75-80.. Способ осуществляют следующим образом. Ароматический концентрат в количестве 0, от исходного продукта вводят в состав вакуумного газойля в процессе его получения на установках прямой перегонки нефти либо составляют смесь вакуумного газойля с концентратом в резервуарах-смесителях и направляют в реактор, где его крекируют в присутствии синтетического алюмосиликатного катализатора при давлении 0,1-1,15 МПа и температуре реакционной зоны 80°С в кипящем слое. Пример 1. 100 г вакуумного газойля фракции 350-50С С Ново-Уфимского НПЗ, имеющего характеристики, представленные в табл. 1, смешивают с масляным экстрактом в количестве 2 С2 г с пределами выкипания 300-500 С состава, представленного в табл.2. Полученную смесь подвергают каталитическому крекингу на лабораторной установке периодического действия, где были апробирсвань как аморфный алюмосиликатный РСГ-2, -ак и цеолитсодержащие PCr-2U, КМЦР катализаторы, имеющие характеристики, приведенные в табл.3. Процесс проводят в режиме псевдоожижения при температуре в реакционной зоне , давлении в аппарате 0,1-0,15 МПа, массовой скорости t , кратности отношения катализатора к сырью 3 и темп-эратуре сырья на выходе в реактор 500С с последующим охлаждением образовавшегося дистиллята. . Влияние количества добавляемого экстракта на выход катализат.о и иоксообразование представлено в табл.4. При оптимальном (двухпрс;ентном) добавлении экстракта селективной очистки масел к исходному сырью каталитического крекинга, выход катализата в целом увеличивается на 5,6 При одновременном уменьшении количества кокса на ,8 по сравнению с исходным сырьем без добавки экстракта при тех же условиях. П р и м е р 2. 100 г вакуумного газойля указанного состава крекируют в условиях, приведенных в примере 1, но в качестве добавки испг ьзуют смо5лу, выкипающую в пределах 300-500 С с содержанием суммы ароматических углеводородов 52. В результате крекинга при добавлении смолы пироли- . за - 5% на исходное сырье - выход ка талитического дистиллята составляет 80% при .содержании кокса на катализа торе 3,5. Без добавки концентрата выход дистиллята составил 72,9 коксообразование 8,А%. П р и м е р 3. Способ осуществляют в условиях примера 2, но смолу вводят в количестве 61 на исходное сырье. Вкход каталитического дистиллята составил 70, количество кок са 9,6%. При м е р 4. Процесс ведут согласно условиям примера 1, но в качес ве добавки используют заксилольную фракцию 200-500 С с содержанием ароматических углеводородов 95%. В результате крекинга с добавкой в кспичестве 1,7% на исходное сырье, вчход каталитического дистил.лята составляет 79, при коксооб-,. разовании 3,8%. Пример5. 100 г мангышлакско

го вакуумного газойля фракции 3500,9012 3,282 2,76 20

0,09

0,951 1. 17,9 9

газойлю.

Таблица 1

163 ,

6,3

15,9

17,3

Таблица 2

18

36

21

22 3 , имеющего характеристику пред-; ставленную в taбл.5j смешивают с I f Я . масляным экстрактом в количестве . Характеристика экстракта и условия проведения процесса каталитического крэкинга аналогичны примеру 1. В табл.6 показано влияние экстракта селективной очистки масел на крекинг мангышлакского вакуумного газойля. Из приведенного примера видно, что при оптимальном добавлении экстракта селективной очистки масел(3,5%7 выход катализата увеличился на ,1%, выход кокса понизился на 2,83,0%. Анализ катализата показал, что вы ход бензина при добавке к|газойлю ароматического концентрату увеличивается до iS масД (против 40% без добавки) при снижении содержания непредельных углеводородов до 15,8 мар.% (против 2(,9 мас.% без добавки). В табл. 7 представлена сравнительная характеристика катализатов, полу генных с добавлением и без добавления ароматического концентрата к

8,i

72,D 8.А 72,5 8.1 73

Таблица 3

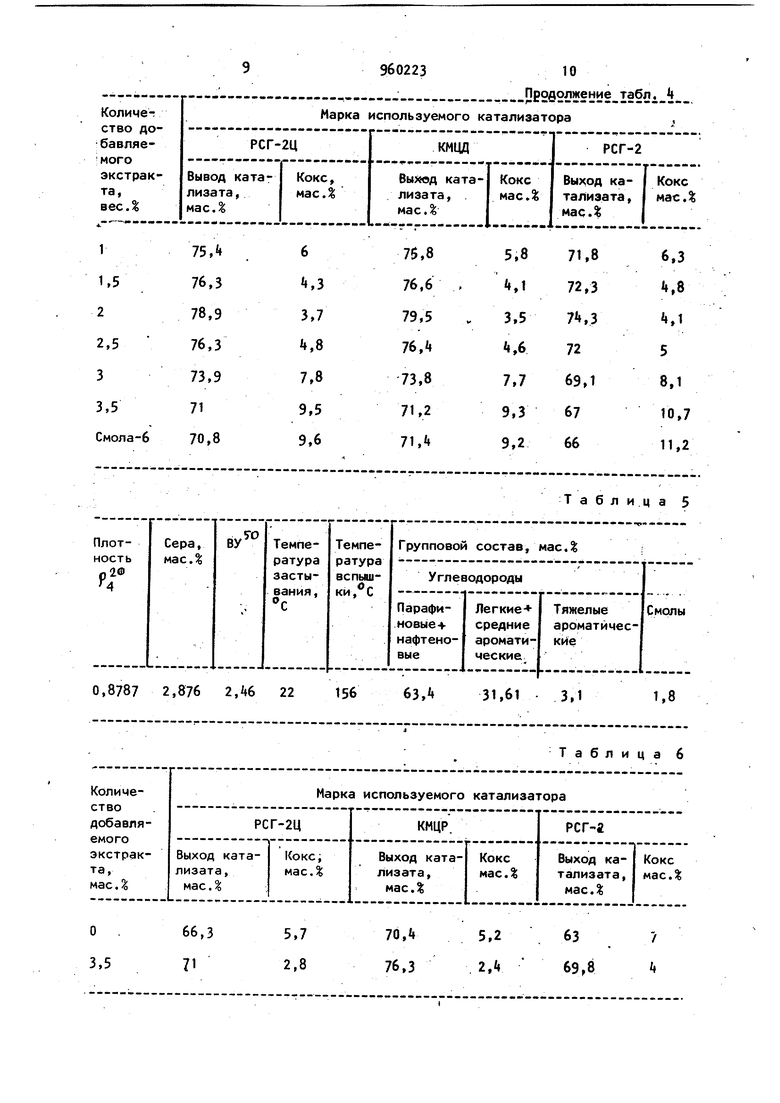

Таблица k

8,2 68,7

6

75,

«,3

76,3

78,9

3,7

,8

76,3

7,8

73,9

71

9,5

-6

70,8 9,6

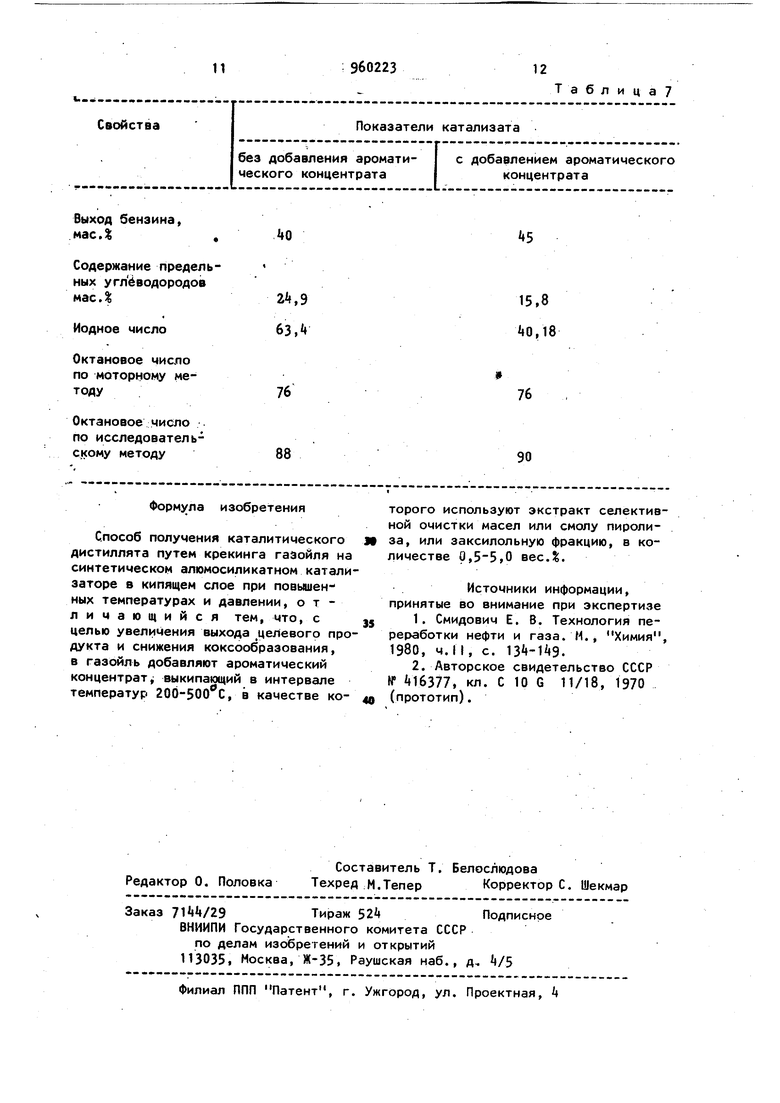

0,8787 2,876 2,46 22 156

5,8

71,8

6,3 ,t i,8 72.3

71, 3

И 3,5 «,6

72

5

69,1 7,7 67 66 9,3

10,7 9,2

11,2

Табли.ца 5

63,

31,61 3,1

1,8

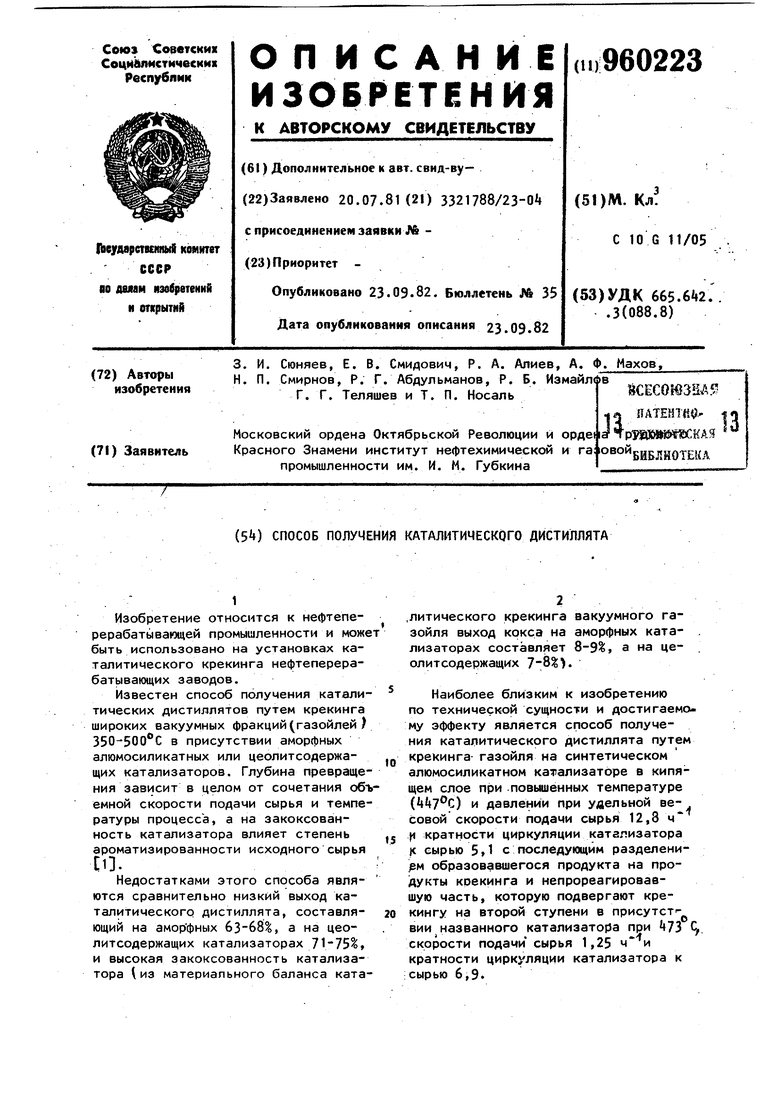

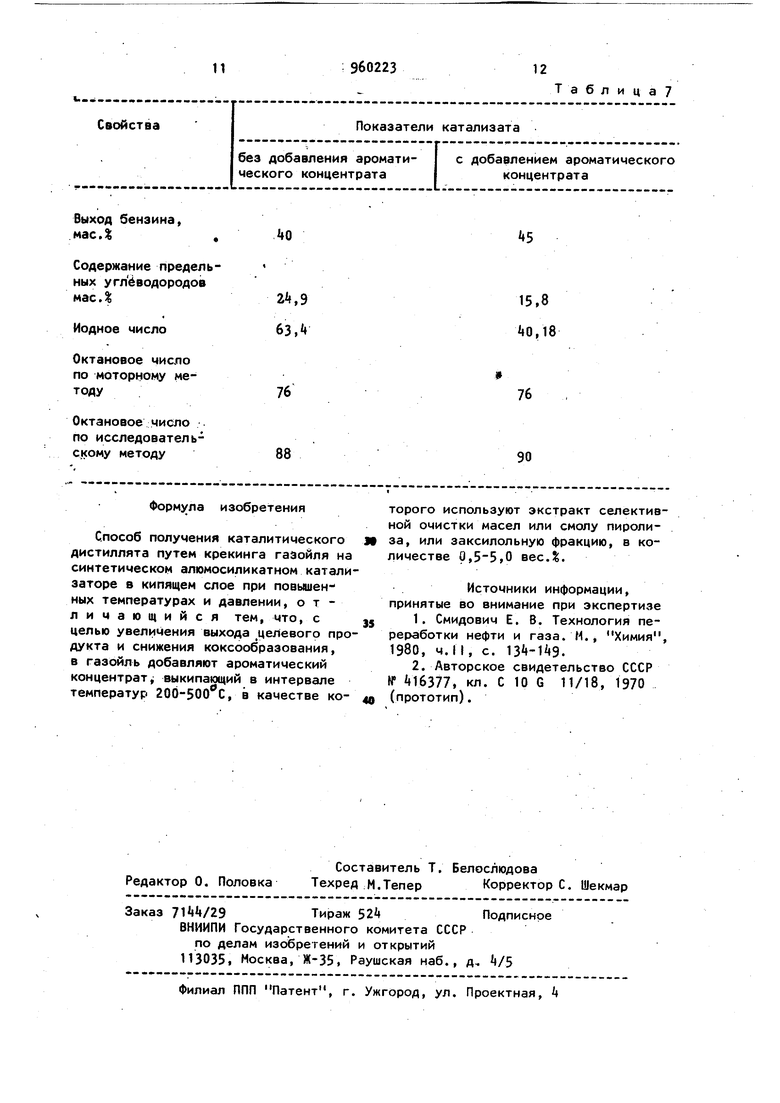

Выход бензина,

мас.%

Содержание предел

ных углёводородов

мас.%

Йодное число

Октановое число по моторному методу

Октановое число по исследовательскому методу Формула изобретения Способ получения каталитического дистиллята путем крекинга газойля на синтетическом алюмосиликатном катали заторе в кипящем слое при повышен ных температурах и давлении.отличающийся тем, что, с целью увеличения выхода целевого про дукта и снижения коксообразования, в газойль добавляют ароматический концентрат выкипающий в интервале температур ZOO-SOO C, в качестве коТа бл и ц а 7

«S

15,8 ,l8

76 90 торого используют экстракт селективной очистки масел или смолу пиролиза, или заксилольную фракцию, в количестве 0,5-5,0 вес.%. Источники информации, принятые во внимание при экспертизе 1.Смидович Е. В. Технология переработки нефти и газа. М., Химия, 1980, ч.Н, с. 13А-Й9. 2.Авторское свидетельство СССР W 16377, кл. С 10 G 11/18, 1970 (прототип).

Авторы

Даты

1982-09-23—Публикация

1981-07-20—Подача