Изобретение относится к способам получения нефтяного сырья для производства технического углерода и может быть использовано в нефтеперерабатывающей и нефтехимической промышленности.

В качестве сырья для производства технического углерода применяются в основном три вида продуктов: газойль каталитического крекинга, коксохимическое сырье (антраценовая фракция, антраценовое масло, пековые дистилляты) и тяжелая смола пиролиза (Ивановский В.И. Технический углерод. Процессы и аппараты: Учебное пособие. - Омск: ОАО «Техуглерод», 2004. - 228 с.). Данные продукты могут использоваться как индивидуально, так и в виде смесей. Достоинствами данных продуктов является высокое содержание ароматических структур. Однако в процессах, где происходит образование данных фракций, целевыми являются другие продукты, поэтому количество этих видов сырья для технического углерода ограничено.

Из всех видов сырья наихудшим для производства углерода является газойль каталитического крекинга, в котором содержание ароматических структур наименьшее, а соотношение Н:С наибольшее. Для улучшения качества газойля каталитического крекинга предлагается его использование совместно с экстрактом, полученным в процессе очистки нефтяных масляных фракций селективным растворителем, и нефтяным остатком, полученным путем деасфальтизации тяжелых нефтяных фракций селективным растворителем (Патент РФ №2144903, МПК С01В 31/02, C10G 51/02, опубл. 27.01.2000). Применение этого способа позволяет увеличить содержание ароматических структур и снизить соотношение Н:С в сырье, что приводит к улучшению качества целевого продукта и увеличению выхода технического углерода. Однако полученное сырье по характеристикам уступает качеству тяжелой смоле пиролиза и коксохимическому сырью, т.к. в этих видах сырья содержание ароматических структур значительно выше.

Известен способ получения сырья для производства технического углерода, включающее фракции крекинга нефтепродуктов со среднеобъемной температурой кипения 350-400°С (в количестве 5-40 мас. %), фракции переработки каменноугольной смолы со среднеобъемной температурой кипения 330-370°С (20-35 мас. %), фракции пиролиза углеводородов со среднеобъемной температурой кипения 260-290°С (35-60 мас.%) (Авторское свидетельство СССР №1354691, МПК С09С 1/48, опубл. 20.01.1998). Предлагаемое решение позволяет увеличить выход технического углерода и улучшить качество технического углерода по показателю светопропускание толуольного экстракта. Недостатком способа является ограниченность сырьевой базы, что не всегда позволяет получить сырье для производства технического углерода с заданным соотношением компонентов.

Наиболее близким к заявленному техническому решению является способ получения рабочей смеси для производства технического углерода, включающий фракции переработки каменноугольной смолы, тяжелую смолу пиролиза, фракции крекинга нефтепродуктов и отходы нефтехимических производств, отличающийся тем, что в качестве фракции крекинга нефтепродуктов рабочая смесь сырья содержит продукт каталитического крекинга дистиллятных фракций первичной переработки нефти в присутствии цеолитсодержащего катализатора, представляющий собой тяжелую газойлевую фракцию, выкипающую в пределах 270-420°С, или смесь тяжелой газойлевой фракции и остатка, выкипающего выше 420°С, взятых в массовом соотношении (65-97):(3-35)%, и вышеназванный продукт имеет плотность при 20°С не менее 998 кг/м3, коксуемость не более 5,5 мас. % и индекс корреляции 102-125, в качестве отхода нефтехимических производств рабочая смесь содержит кубовый остаток ректификации бензола (фракция С9) и массовое соотношение компонентов в рабочей смеси сырья составляет, %: продукт каталитического крекинга - до 50; тяжелая смола пиролиза - 5-20; кубовый остаток ректификации бензола (фракция С9) - 1-8; фракция переработки каменноугольной смолы - до 100 (Патент РФ №2326146, МПК С09С 1/48, опубл. 10.06.2008). Недостатком этого способа является высокое содержание низкокипящих фракций в кубовых остатках ректификации бензола (фракции С9), что ухудшает качество сырья для производства технического углерода по показателю «температура выкипания 3%-ного объема». Кроме того, для поддержания высокой концентрации ароматических структур при получении этой смеси обязательно использование коксохимического сырья (антраценовой фракции).

Задачей, на решение которой направлено заявляемое изобретение, является разработка способа получения сырья для производства технического углерода путем термического пиролиза углеводородов с дальнейшим фракционированием полученных продуктов пиролиза с выделением тяжелой смолы. При этом полученную тяжелую смолу направляют в отпарную колонну совместно с фракцией С9, полученной из пиролизного бензина, где из смеси выделяют углеводороды с температурой кипения 175°С и ниже. Отпаренную смесь тяжелой смолы пиролиза и фракции С9 направляют на смешение с тяжелыми смолами гидродеалкилирования алкилароматических углеводородов С7-С8, которые получены экстрактивной ректификацией пиролизной фракции С6-C8 с выделением ароматических углеводородов на стадии десорбции экстрагента, из которых удален бензол ректификацией.

Техническим результатом заявляемого изобретения является увеличение выработки сырья для производства технического углерода, увеличение содержания ароматических структур и снижение соотношения Н:С в сырье, что позволяет увеличить выход технического углерода.

Технический результат заявляемого изобретения достигается тем, что проводят пиролиз прямогонного бензина, пропана и бутана на разных печах при температурах 820-860°С. Полученные продукты пиролиза с разных печей смешиваются и направляются в колонну первичного фракционирования, где кубом выделяются тяжелые смолы, которые направляются в отпарную колонну совместно с фракцией С9, выделенную из пиролизного бензина. В отпарной колонне осуществляется отгон легких компонентов при температуре в кубе колонны 140-170°С путем подачи в нижнюю часть колонны пара, что позволяет удалить углеводороды с температурой кипения 175°С и ниже. При этом гидрированную ароматическую фракцию С6-C8, полученную из пиролизного бензина, направляют на экстрактивную ректификацию, при которой верхом колонны выделяют неароматические углеводороды С6-C8, а кубом колонны выводится экстрагент с растворенными ароматическими углеводородами С6-C8 с направлением этого потока на десорбцию. При десорбции из экстрагента выделяют ароматические углеводороды С6-C8, которые направляют на ректификацию для извлечения бензола. Полученную фракцию ароматических углеводородов C7-C8 направляют в процесс гидродеалкилирования, где при температурах 600-750°С и в присутствии водорода проходит процесс отщепления боковых алкильных заместителей у ароматических углеводородов с получением бензола. При этом в ходе процесса происходит образование побочных тяжелых смол - продуктов реакций конденсации ароматических углеводородов. Полученные тяжелые смолы после гидродеалкилирования смешивают с отпаренной смесью тяжелой смолы пиролиза и фракцией С9. Смешение происходит в массовом соотношении -отпаренная смесь фракции С9 и тяжелой смолы пиролиза: тяжелая смола гидродеалкилирования равном 1,0:0,01÷0,5, соответственно.

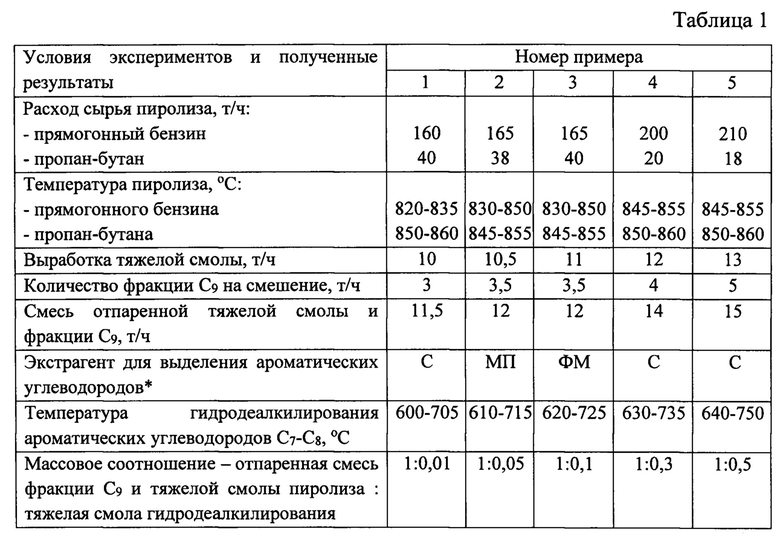

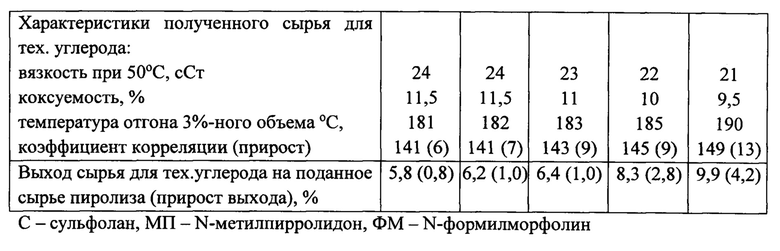

Предлагаемый способ иллюстрируется следующими примерами.

Пример 1. Прямогонный бензин с температурными пределами выкипания 35-170°С и плотностью 0,71 г/см3 с общим расходом 160 т/ч и пропан-бутановая фракция с содержанием пропана 15 мас. % и суммы бутанов 85 мас. % с общим расходом 40 т/ч направляются на печи пиролиза. При температуре процесса 820-835°С пиролиза прямогонного бензина и 850-860°С пиролиза пропан-бутановой фракции, протекает разложение углеводородов с образование широкой гаммы продуктов, в том числе тяжелой смолы. После пиролиза продукты разложения направляются в колонну фракционирования где происходит отделение тяжелых смол кубом колонны. Часть тяжелой смолы пиролиза рециркуляцией направляют на технологические цели, другая часть тяжелой смолы в количестве 10 т/ч (коэффициентом корреляции - 135, выходом - 5 мас. % на поданное сырье пиролиза) безвозвратно выводится в отпарную колонну, куда дополнительно подается фракция С9 в количестве 3 т/ч. В отпарной колонне происходит удаление легких углеводородов из смеси тяжелой смолы пиролиза и фракции С9 при температуре куба колонны 170°С за счет теплоты тяжелой смолы пиролиза. В ходе отпарки смеси тяжелой смолы пиролиза и фракции С9 происходит удаление углеводородов с температурой кипения 175°С и ниже. Отпаренная смесь тяжелой смолы пиролиза и фракции С9 в количестве 11,5 т/ч выводиться на склад.

В лабораторных условиях осуществляют экстрактивную ректификацию 430 г гидрированной пиролизной фракции С6-C8 в присутствии раствора сульфолана с дальнейшей его десорбцией с получением ароматических углеводородов С6-C8 в количестве 387 г. Ароматические углеводороды С6-C8 подвергаются ректификации с удалением бензола. Оставшиеся ароматические углеводороды С7-С8 в количестве 174 г подвергают термическому гидродеалкилированию при температуре на входе в лабораторный реактор 600°С и выходной - 705°С. В ходе гидродеалкилирования образуется тяжелая смола в количестве 27 г.Полученную тяжелую смолу после гидродеалкилирования в количестве 2 г смешивают с отпаренной смесью тяжелой смолы пиролиза и фракции С9 в количестве 200 г (массовое соотношение 0,01:1,0). Полученное сырье для производства технического углерода имеет следующие характеристики: вязкость при 50°С - 24 сСт, коксуемость - 11,5%, температуру отгона 3%-ного объема - 181°С, коэффициент корреляции - 141 (прирост - 6). Увеличение коэффициента корреляции свидетельствует об увеличении ароматических структур в сырье для производства технического углерода и снижении соотношения Н:С. Повышенное содержание ароматических структур в полученном сырье приведет к увеличению выхода технического углерода. При этом выход сырья для технического углерода на пропущенное сырье пиролиза составил 5,8 мас. % (прирост 0,8 мас. %).

Примеры 2-5. Осуществляют аналогично примеру 1, но при разных условиях пиролиза углеводородов, с другим количеством фракции С9 на отпарку, разными экстрагентами для экстракции пиролизной фракции С6-C8, условиями гидродеалкилирования ароматической фракции C7-C8.

Таким образом, использование изобретения позволяет увеличить выработку сырья для производства технического углерода на поданное углеводородное сырье пиролиза, увеличить содержание ароматических структур, снизить соотношение Н:С, тем самым увеличить выход технического углерода.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения бензола | 2017 |

|

RU2638173C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖИДКИХ ПРОДУКТОВ ПИРОЛИЗА В АРОМАТИЧЕСКИЕ УГЛЕВОДОРОДЫ | 2004 |

|

RU2266944C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОЛА | 2005 |

|

RU2291892C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА САЖИ | 1991 |

|

RU2054448C1 |

| СПОСОБЫ И СИСТЕМЫ ДЛЯ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ ИЗ УГЛЕВОДОРОДОВ КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2013 |

|

RU2664543C2 |

| СПОСОБ АРОМАТИЗАЦИИ НЕАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2010 |

|

RU2449978C1 |

| Способ получения бензола из ароматических углеводородов C-C | 2017 |

|

RU2640207C1 |

| СПОСОБ ПРОИЗВОДСТВА ОЛЕФИНОВ С ИСПОЛЬЗОВАНИЕМ НАСЫЩЕНИЯ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 2017 |

|

RU2740014C2 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ И НИЗШИХ ОЛЕФИНОВ | 2008 |

|

RU2370482C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПИРОЛИЗНОЙ СМОЛЫ | 1999 |

|

RU2178445C2 |

Изобретение касается способа получения сырья для производства технического углерода, включающего термический пиролиз углеводородов, фракционирование продуктов пиролиза, выделение тяжелой смолы пиролиза и его смешение с нефтехимическим продуктом. Тяжелую смолу пиролиза перед смешением с нефтехимическим продуктом направляют в отпарную колонну совместно с пиролизной фракцией С9, выделенной из пиролизного бензина, для удаления углеводородов с температурой кипения 175°С и ниже. Смешение полученной тяжелой смолы пиролиза с нефтехимическим продуктом осуществляют в массовом соотношении 1,0:0,01÷0,5 соответственно. В качестве нефтехимического продукта используют тяжелую смолу гидродеалкилирования алкилароматических углеводородов С7-С8, полученных экстрактивной ректификацией пиролизной фракции С6-C8, полученную из пиролизного бензина, с выделением ароматических углеводородов на стадии десорбции экстрагента и дальнейшим удалением бензола ректификацией. Технический результат - увеличение выработки сырья для производства технического углерода, увеличение содержания ароматических структур и снижение соотношения Н:С в сырье, что позволяет увеличить выход технического углерода. 5 пр., 1 табл.

Способ получения сырья для производства технического углерода, включающий термический пиролиз углеводородов, фракционирование продуктов пиролиза, выделение тяжелой смолы пиролиза и его смешение с нефтехимическим продуктом, отличающийся тем, что тяжелую смолу пиролиза перед смешением с нефтехимическим продуктом направляют в отпарную колонну совместно с пиролизной фракцией С9, выделенной из пиролизного бензина, для удаления углеводородов с температурой кипения 175°С и ниже, а смешение полученной тяжелой смолы пиролиза с нефтехимическим продуктом осуществляют в массовом соотношении 1,0:0,01÷0,5 соответственно, а в качестве нефтехимического продукта используют тяжелую смолу гидродеалкилирования алкилароматических углеводородов С7-С8, полученных экстрактивной ректификацией пиролизной фракции С6-C8, полученную из пиролизного бензина, с выделением ароматических углеводородов на стадии десорбции экстрагента и дальнейшим удалением бензола ректификацией.

| РАБОЧАЯ СМЕСЬ СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА | 2005 |

|

RU2326146C2 |

| Способ получения бензола | 2017 |

|

RU2638173C1 |

| СЫРЬЕ ДЛЯ ПОЛУЧЕНИЯ САЖИ | 1985 |

|

SU1354691A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА | 1998 |

|

RU2144903C1 |

| СЫРЬЕ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА | 1999 |

|

RU2151783C1 |

| WO 2018093534 A1, 24.05.2018 | |||

| GB 1140319 A, 15.01.1969. | |||

Авторы

Даты

2021-11-12—Публикация

2020-12-23—Подача