(5k) СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО

МАСЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения компрессорного масла | 1980 |

|

SU863618A1 |

| Способ получения белого масла | 1980 |

|

SU872543A1 |

| Способ получения белого нефтяного масла | 1975 |

|

SU662573A1 |

| ТРАНСФОРМАТОРНОЕ МАСЛО | 2019 |

|

RU2730494C1 |

| Способ очистки масляных фракций нефти | 1981 |

|

SU1011673A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО МАСЛА | 2005 |

|

RU2287553C1 |

| ТРАНСФОРМАТОРНОЕ МАСЛО | 2008 |

|

RU2373265C1 |

| Способ получения кабельного масла | 1980 |

|

SU941407A1 |

| Электроизоляционное масло | 1977 |

|

SU609761A1 |

| Электроизоляционное масло | 1985 |

|

SU1293205A1 |

I

Изобретение относится к нефтепереработке, в частности к способу получения электроизоляционных кабельных масел, предназначенных для пропитки изоляции и заполнения трубопроводов маслонёполненных кабелей высокого давления на напряжение 220-500 кВ

Для повышения эксплуатационной надежности существующих кабельных линий на напряжение до 500 кВ, работающих при температуре до 80°С и давлении до 15 ати, и увеличения их передаваемой мощности необходимо создание высококачественных отечественных кабельных масел.

В связи с тем, что эффективность охлаждения зависит от вязкости масла, заполняющего трубопровод, а надежность кабельных линий требует применения для пропитки изоляции и заполнения трубопровода масел одинакового углеводородного состава, так как в эксплуатации возможно смешение масла из трубопровода с маслом в иэопяции, то необходимы 2 маркимасла разного уровня вязкости, средней вязкости - для пропитки бумажной изоляции и низкой вязкости - для заполнения стального трубопровода.

из основных требований, предъявляемых к качеству обеих марок масел, является высокая степень чис тоты в отношении содержания ароматических углеводородов и хорошие

10 диэлектрические свойства (тангенс угла диэлектрических потерь и электрическая прочность).

Известны способы получения электроизоляционных масел путем комбини15рования различных-процессов очистки: предварительной селективной очистки нефтяного сырья с последующей -гидроочисткой или адсорбционной очисткой в движущемся слое адсорбента выгоделенных ароматических экстрактов ClJ путем гидрирования нефтяного сырья с последующей очисткой серЦой кислотой и адсорбентами CzX

Однако указа нные способы не позволяют получить одновременно изоляционные масла 2-х марок одинакового углеводородного состава различной вязкости и высокой степени чистоты. Масла содержат повышенное количество ароматических углеводородов и не выдерживают пробу с серной кислотой на присутствие органических примесей (отрицательная реакция Настюкова), а также не удовлетворяют основному требованию по уровню диэлектрических потерь, особенно при термическом старении. Поэтому, эти масла не могут применяться в современных кабел ных линиях высокого давления на, нап жение до 500 Кв. Наиболее близким по техниМеской сущности к предлагаемому является способ получения электроизоляционного масла, включающий гидрирование нефтяного сырья, вакуумную перегонку, селективную депарафинизацию выделенного дистиллята и контактную доочистку З. Недостатками эfoгo способа являются низкое качество получаемого ма ла в отношении содержания ароматических углеводородов, количество которых достигает 8-20%, малый уровень вязкости {28 сСт при 20°С) и недостаточный уровень цветности (табл. 1). .Кроме того, масло, полученное по известному способу, отличается низкими электрическими харак теристиками, в исходном состоянии и после термического старения, в связ с чем оно не может быть рекомендова но для высоковольтных кабелей высокого давления на напряжение 220 к и выше. Целью изобретения является повышение электроизоляционных свойств и вязкости масла. Поставленная цель достигается тем, что согласно способу получения электроизоляционного масла, вкл чающему вакуумную перегонку нефтяно го сырья с выделением нефтяных дистиллятов, селективную депарафинизацию и контактную доочистку, нефтяно сырье перед вакуумной перегонкой подвергают очистке серным ангидридо с последующей нейтрализацией и отде лением сульфокислот и нефтяные дистилляты перед селективной депарафинизацией подвергают очистке олеумом Обработку нефтяного сырья серным ангидридом и нефтяных дистиллятов

олеумом желательно проводить в две ступени.

Предлагаемый способ позволяет получить электроизоляционные масла

высокого качества, отвечающие требованиям современной кабельной техники. Причем проведение всех операций в указанной последовательности дает возможность перерабатывать сырье

более широкого фракционного состава, выделять с помощью вакуумной перегонки две фракции и получать две марки масла разной вязкости одной природы с высокими электрическими характеристиками: с кинематической вязкостью при 50 С 20-30 сСт для заполнения трубопроводов маслонаполненных кабелеи; с кинематической вязкостью при 60-75 сСт для пропитки бумажной изоляции. П р и м е р . в лабораторный реактор сульфирования для очистки подают минеральное масло фракции 330 50С. Сульфирование осуществляют в две ступени газом SOg, содержащим 9 мас. серного ангидрида с расходом 5 мас.| на сырье на каждой ступени. Температуру в зоне реакции поддерживают 50°С. После сульфирования отделяют кислый гудрон, отдувают непрореагировавший серный ангидрид и выделяют из кислого масла сульфокислоты после каждой ступени сульфирования. Сульфокислоты выделяют путем обработки кислого масла водным раствором спирта 65%-ной концентрации. Выделенные сульфокислоты используют для получения сульфонатных присадок. Нейтрализованное масло после отделения сульфокислот направляют на вакуумную перегонку, в результате проведения которой получают два целевых дистиллята по 50 каждый: фракцию 330-415С с кинематической вязкостью при 50°С 25 сСт для маловязкого кабельного масла, используемого для заполнения трубопроводов маслонаполненных кабеле.й; фракцию 415520°С с кинематической вязкостью при б5 сСт для пропитки бумажной изоляций. Для достижения высокой степени чистоты масел полученные дистилляты дополнительно подвергают 2-х ступенчатой очистке олеумом, содержащим 19 мас. свободного 50 с расходом 10 мас.% на каждый дистиллят и отделением кислого гудрона после каждой

ступени очистки. Температуру в зоне реакции поддерживают .

После окончания олеумной очистки и отделения кислого гудрона из кислого масла выделяют сульфокислоты путем обработки последнего водным раствором спирта концентрации.

Выделенные сульфокислоты используют для получения сульфонатных присадок. Масла после отделения сульфокислот подвергают селективной де-парафинизации для достижения нужной низкой температуры застывания масел.

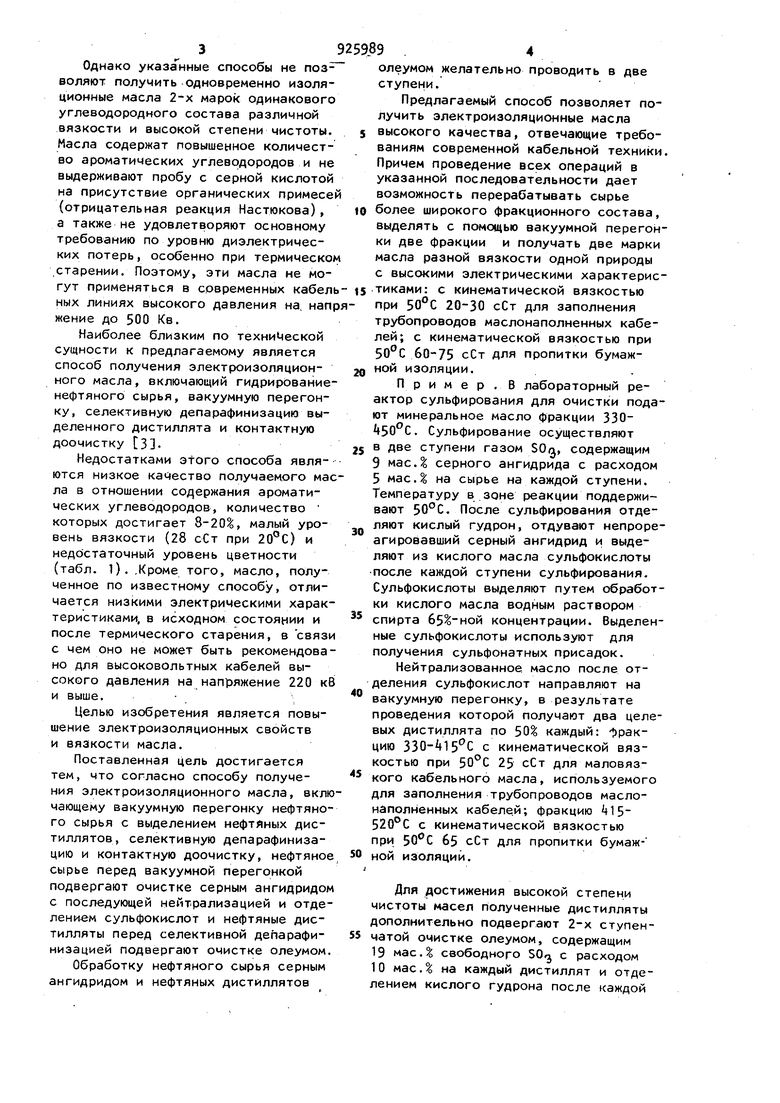

Селективную депарафинизацию осуществляют смесью 1:1, (по объему) растворнтелей-метилэтилкетона и толуола при разбавлении сырье: растворитель по весу 1:3 и температуре охлаждения для маловязкого масла - и масла средней вязкости . Депара.финированные масла подвергают кон.тактной доочистке отбеливающей землей при температуре нагрева и расходе земли 10 мас.. 0, Ь,в7 Плотность, р Показатель прелом1, 1, ления, пг Удельная дисперсия , f, с Кинематическая вязкость, сСт, Проба на присутствие органических приВыдерж1 ваетмесей Температура застыва- 0- 3ния .с Бесцветные Цвет по ЦНТ, ед.

В . 1 приведены основные сопоставительные данные.по физико-химическим свойствам образцов кабельных масел, полученных известными-и предг лагаемым способами.

Получены две марки масла одного углеводородного состава различной вязкости,, содержащие всего. 1,5 мас.% арояатических углеводородов, определенных адсорбционным методом, бесцветные, выдерживаюцие пробу на присутстйие органических примесей.

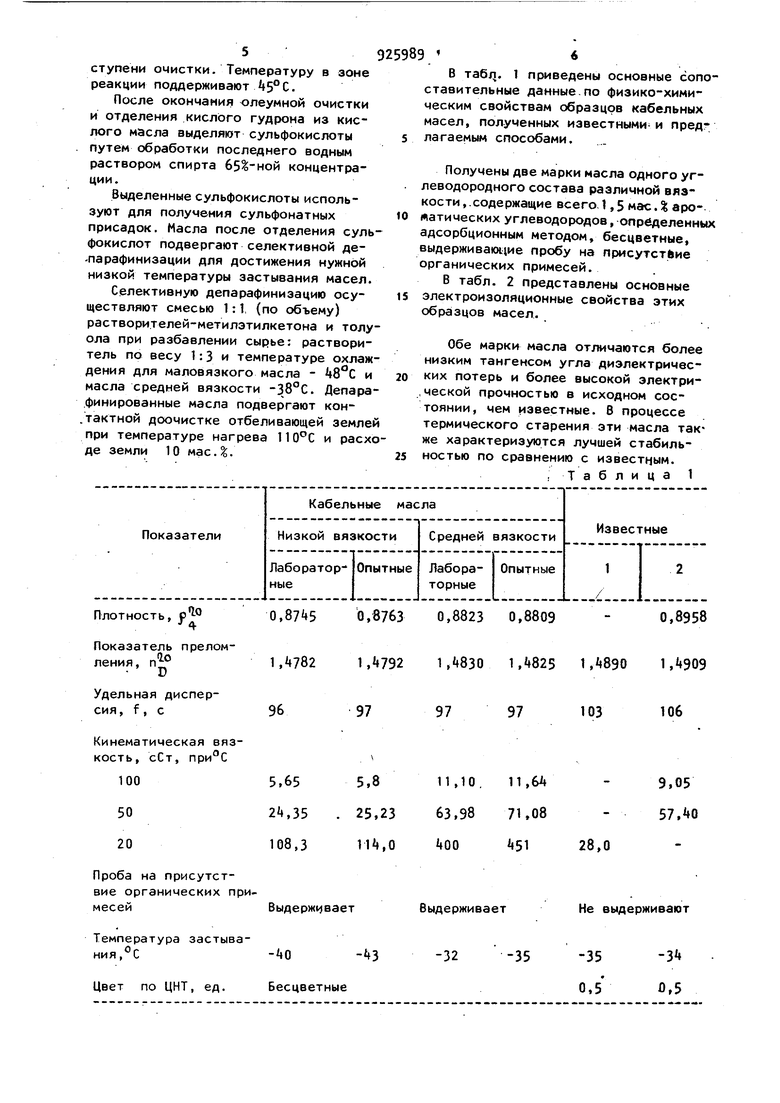

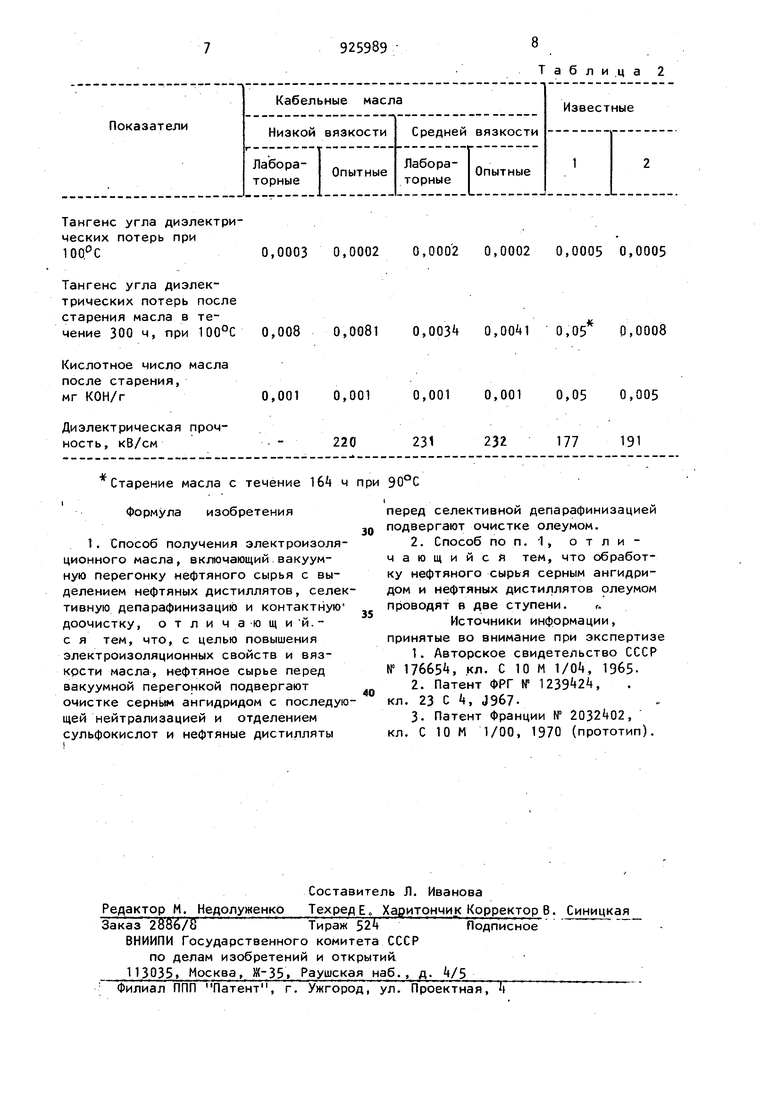

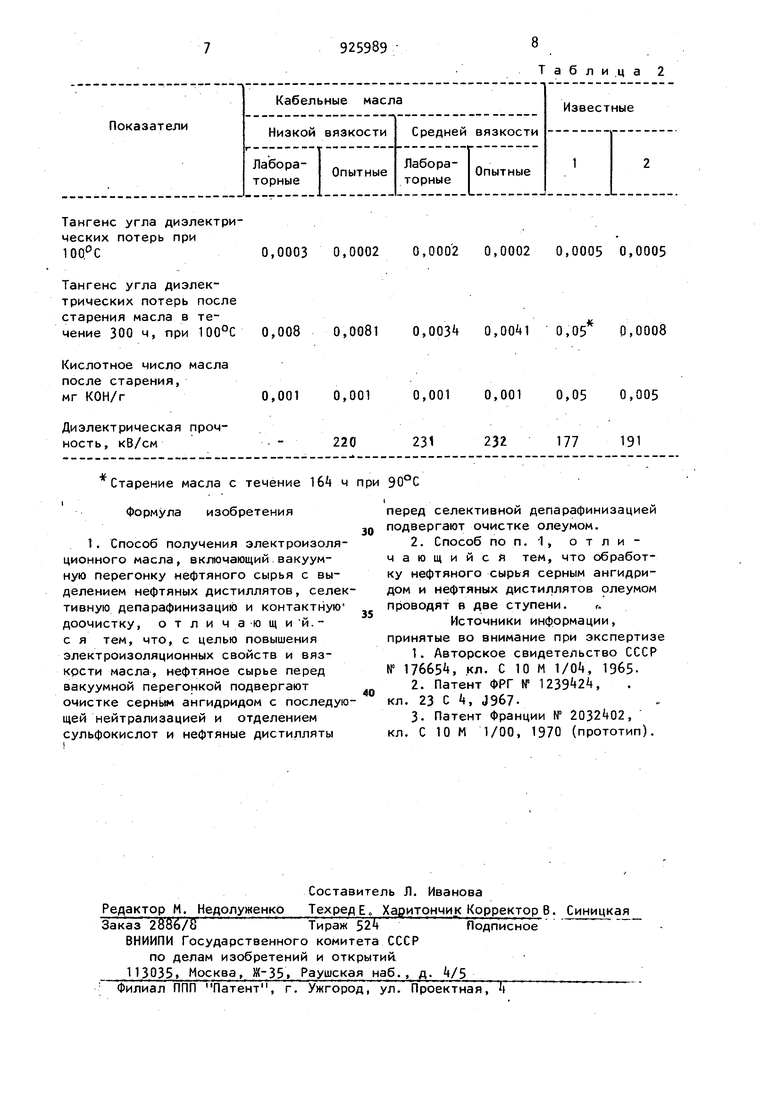

В табл. 2 представлены основные электроизоляционные свойства этих образцов масел.

Обе марки масла отличаются более низким тангенсом угла диэлектрических потерь и более высокой электри, ческой прочностью в исходном состоянии, чем известные. В процессе термического старения эти масла также характеризуются лучшей стабильностью по сравнению с известным.

.Таблица 0,8823 0,8809 1, 11,10, 11,6 63,98 71.08 itOOkS Не выдерживают держивает -32 -35 -35-3 0, Тангенс угла диэлектрических потерь при 0,0003 0,0002 Тангенс угла диэлектрических потерь после старения масла в те0,008 0,0081 чение 300 ч, при 100°С Кислотное число масла после старения,

Старение масла с течение 6k ч при 90°С

Формула изобретения

Табли.ца 2

перед селективной депарафинизацией подвергают очистке олеумом,

Источники информации, принятые во внимание при экспертизе

3- Патент Франции № , кл. С 10 М 1/00, 1970 (прототип). 0,0002 0,0002 0,0005 0,0005 0,003 0,0041 0,05 0,0008

Авторы

Даты

1982-05-07—Публикация

1980-01-09—Подача