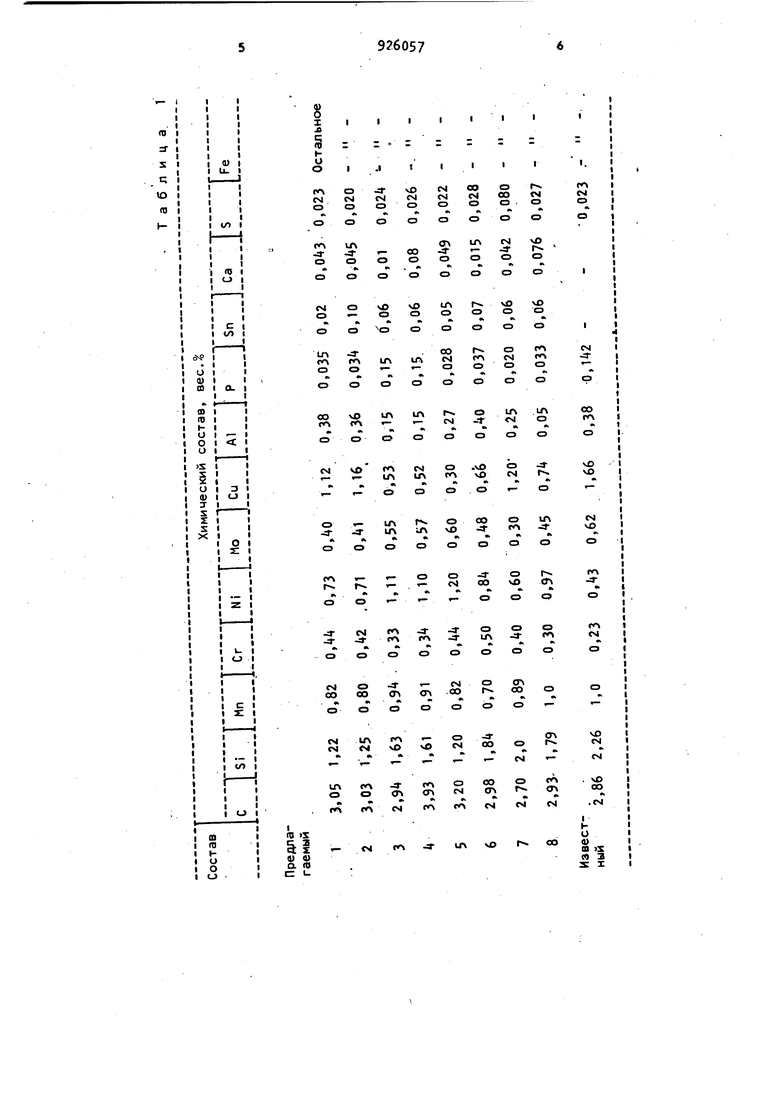

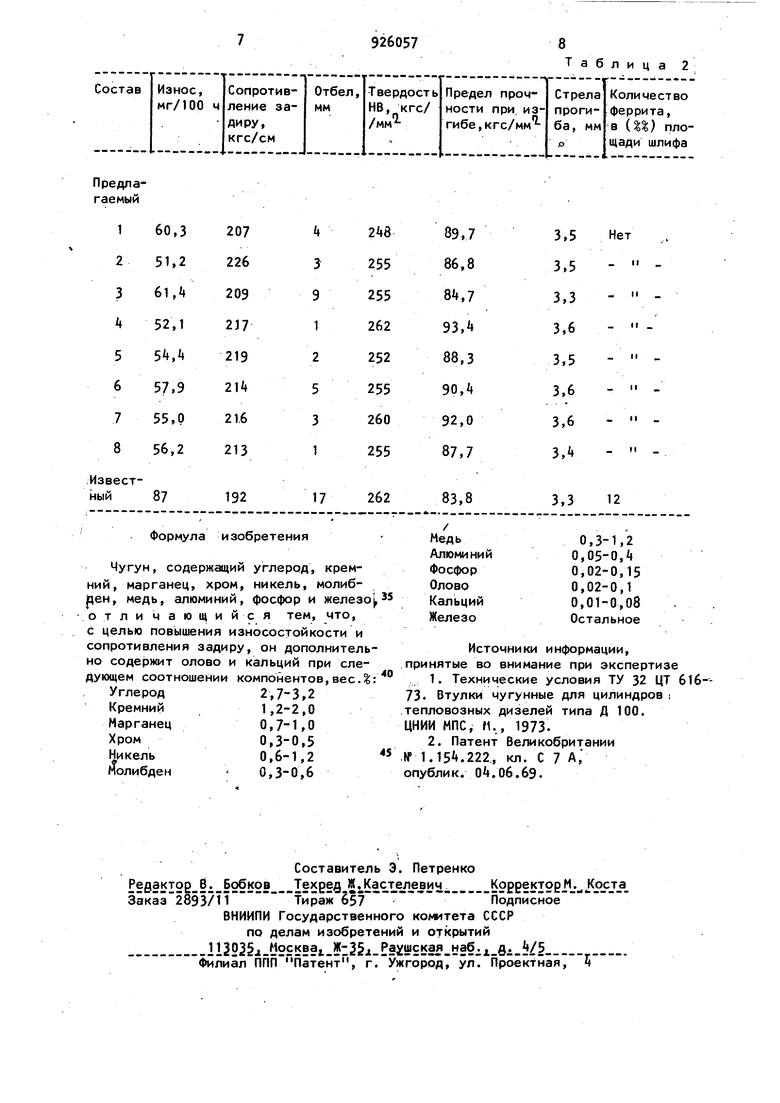

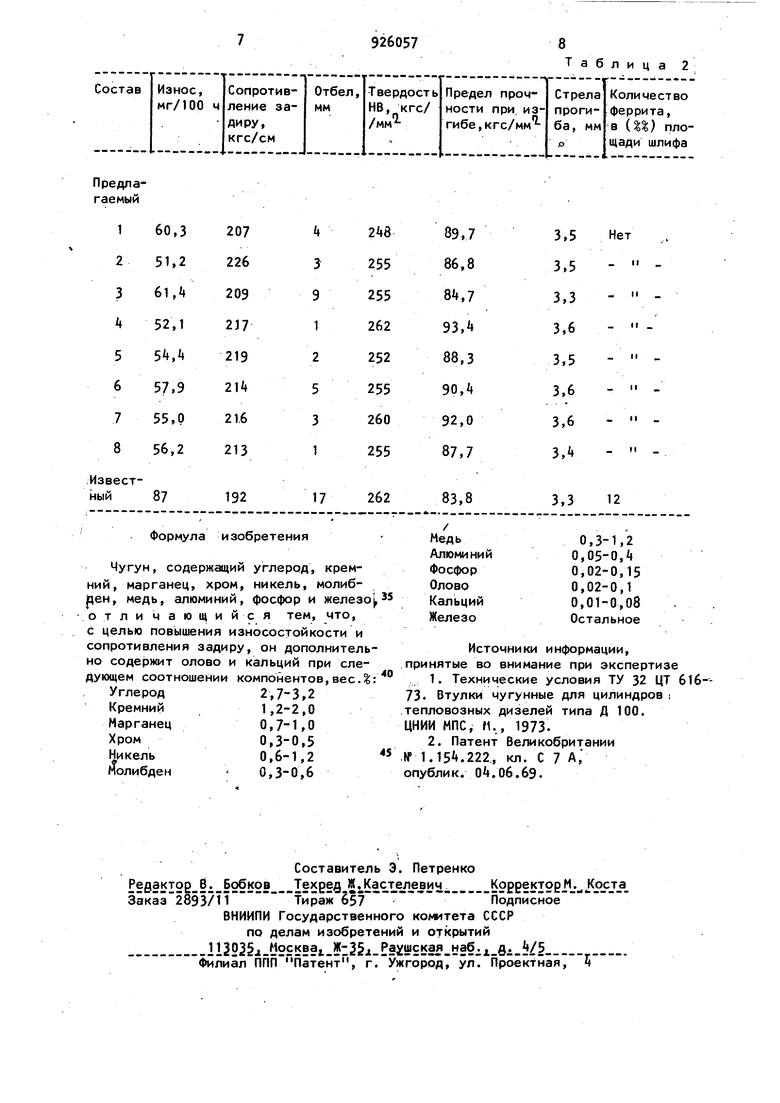

Изобретение относится к металлургии , конкретнее ,к изысканию серых чу Гунов с высокими износостойки свой ствами, и может быть использовано при изготовлении втулок цилиндров, а также поршней, коленчатых валов и других деталей двигателей внутреннего сгорания. Известен чугун 11 следующего химического состава,. вес.|: Углерод 2,7-3,1 Кремний1,,О Марганец 0,8-1,1 Хром0,14-0,65 Никель0,9-1,2 Молибден 0,5-0,7 Медь0,3-0,6 Железо Остальное В качестве примесей чугун может содержать серу до 0,12 вес.% и фосфо до 0,18 вес.. Недостатком известного чугуна явл ется,низкая износостойкости, и сопротивление задиру. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является чугун 2 следующего имичecкoгo состава, вес.: Углерод1,,0 Марганец 0,1-2,0 Кремний1,5-3,0 . Алюминий 0,05-3,0 Медь0,2-2,0 Хром0,1-1,0 Молибден 0,05-1,0 Никель.0,3-3,0 Фосфор0,02-1,0 Железо Остальное Недостатком известного чугуна является низкие износостойкость и со- противление задиру. Кроме того,при низком содержании алюминия (0,05 О, вес.%) известный чугун может иметь повышенную склонность к отбеливанию, а при высоком содержании алюминия резко повышаются пленообразование и шлакообразование, что вызывает брак отливки по плёнкам и шлако вым раковинам. Цель изобретения - повьпиение изно состойкости и сопротивления задиру. Данная цель достигается тем, что чугун, содержащий углерод, кремний, марганец, хром, никель, молибден, медь, алюминий, фосфор и железо, дополнительно содержит олово и кальций при следующем соотношении компонентов, вес.: Углерод2,7-3,2 Кремний1,2-2,0 Марганец ,0 Хром0,3-0,5 Никель0,6-1,2 Молибден 0,3-0,6 Медь . 0,3-1,2 Алюминий 0,05-0,4 Фосфор0,02-0,15 Олово0,02-0,1 Кальций 0,01-0,08, Железо Остальное В качестве примесей чугун может содержать серу до 0,08 весД, П р и м е р. Предлагаемый чугун выплавляют в индукционной печи ИЧ-2,5М1.В качестве шихтовых матери лов используют передельный чугун, лом стали, лом легированного чугуна ферросплавы, гранулированный никель (по ГОСТу ), медь (по ГОСТу 859-66), технически чистый алюминий (по ГОСТу 11069-7), олово (по ГОСТ 859-66) силикокальций разных марок (по ГОСТу 7б2-71). После расплавле ния чугуна и лома присаживают ферро сплавы и добавки, перегревают чугун до 1500-1520, вводят алюминий, перемешивают расплав и охлаждают до температуры выпуска. Выпуск производят при 1 40-1 60 . Олово и кальций (в виде силикокальция) предварительно вводят на дно подогрет 5)го ковша. При выпуске чугун модифицируют ферросилицием ФС-75 в количестве 0,5 от массы металла. При 1380-1fOO°C заливают из ковша формы (облицованные кокили цилиндровых гильз, а также формы клиньев..для определения отбеливания. Отливки подвергают отпуску для снятия остаточных напряжений и стабилизации структуры при 550-580 в течение 6 ч. Из тела отливок вырезают образцы для испытаний свойств, химического и металлографического анализов. В табл. 1 приведен химический состав предлагаемого и известного чугунов, в табл. 2 - их свойства. Как видно из табл. 2, предлагаемый чугун имеет существенно более высокие износостойкость и сопротивление задиру. В сравнении с цилиндровыми втулками, изготовленными из базового чугуна по ТУ 32ЦТ 616-73, эксплуатационная ртойкость при их изготовлении из предлагаемого чугуна повысится на 18,3, стоимость снизится /«на 5 руб за штуку. Годовой экономический зффект от использования предлагаемого чугуна для цилиндровых втулок дизелей Д100, эксплуатируемых на железнодорожном транспорте, 2287753 РУб.

т а б л и

ц а 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1983 |

|

SU1108124A1 |

| Износостойкий чугун | 1983 |

|

SU1138427A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2448184C2 |

| Чугун | 1985 |

|

SU1263720A1 |

| Чугун | 1983 |

|

SU1154361A1 |

| ЧУГУН | 2012 |

|

RU2487187C1 |

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| Модификатор | 1980 |

|

SU943315A1 |

| Высокопрочный антифрикционный чугун | 2015 |

|

RU2615409C2 |

| Чугун | 1980 |

|

SU910828A1 |

Авторы

Даты

1982-05-07—Публикация

1980-07-22—Подача