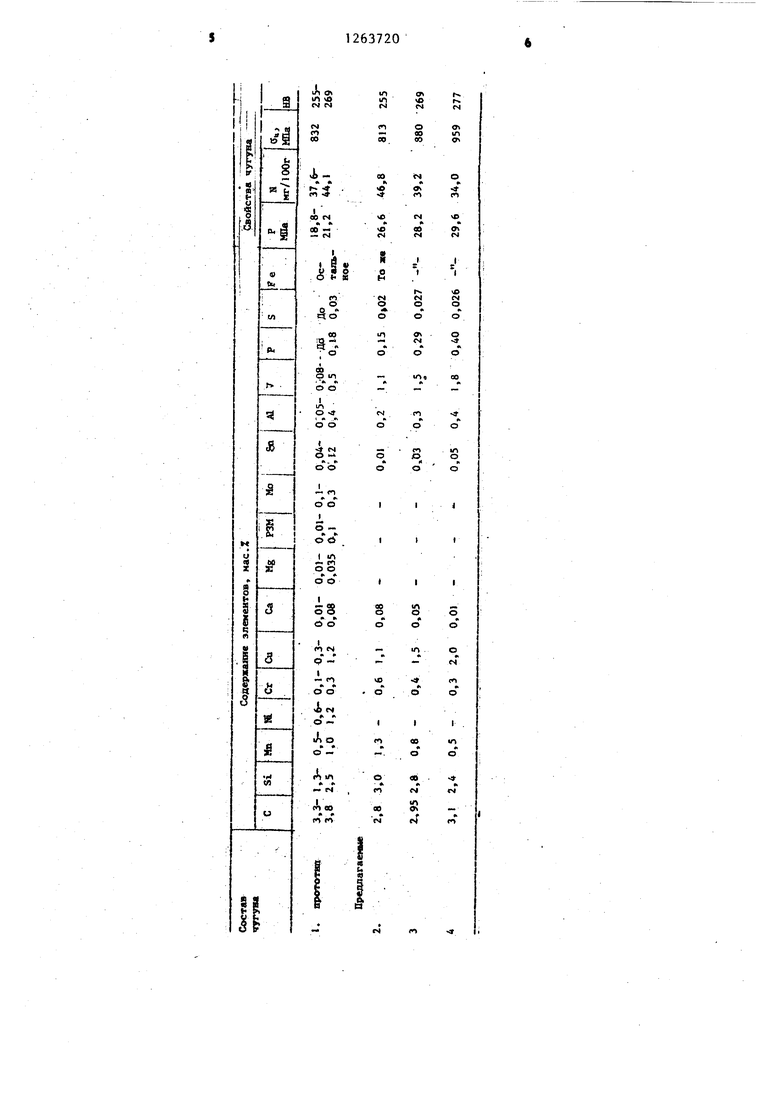

Изобретение относится к металлургии и литейному производству, в част ности к изысканию чугунов с повышен.ными износостойкостью, задиростойкостью и механическими свойствами, Целью изобретения является повышение задиростойкости чугуна при сох ранении вго износостойкости и механических свойств на BblcoKOM уровне, Пример. Чугун предлагаемого состава вьтлавляли по известной технологии в индукционной печи ИЧТ-2,5 Ml, Шихта состояла из передельного чугуна, стального лома и ферросплавов, в том числе феррованадия Фвд 35В по ТУ 14-5-98-78 и 20%-ного феррофосфора. После расплавления чугуна со стального лома добавляли ферро сплавы, перегревали чугун до 1500 520°С, вводили алюминий, перемешива ли расплав и охлаждали до температуры вьшубка. Чугун вьтускали из печи при 1420-1440 С. Олово и модицикатор (смесь ферросилиция и силикокальция) загружали в предварительно подогретый разливочный ковш. При 13501370°С заливают формы цилиндровых втулок дизеля Д100. Чугун известного состава выплавляли по той же технологии. Химический состав исследованных чугунов и результаты испытаний приведены в таблице. Интервалы содержания компонентов выбраны исходя из следующего. .Легирование чугуна ванадием обеспечивает повышение износостойкости и сопротивления возникновению задиро за счет образования специальных карбидов ванадия, вьщеляющихся в составе тройной (аустенит + графит + ванадиевый карбид) или двойной аусте нит + ванадиевый карбид) эвтектик. В отличие : от цементита ванадиевый карбид имеет благоприятные морфологи ческие особенности: высокую степень ;Д,исперсности, соизмеримую с дисперсностью перлита, хорошую разветвленность и равномерное распределение в объеме чугуна. Такие карбиды не снижают прочностных и пластических свойств чугуна, не вьжрашиваются в процессе трения и хорошо сопротивляются износу. В процессе трения наблю дается опережающий износ других фаз чугуна, вследствие чего на поверхно ти трения формируется микрорельеф с выступающими карбидами ванадия, обладающий способностью удерживать жидкую смазку, что уменьшает вероятность образования задиров. Эффективное повьшение антифрикционных свойств и износостойкости наблюдается при введении .в чугун не менее 1,% ванадия. При содержании ванадия более 1,8% чрезмерно уменьшается количество свободного графита, вследствие чего износо- и задиростойкост-ь падают. Также повышается отбеливаемость чугуна. Введение олова обеспечивает повышение износостойкости, сопротивления образованию задиров и механических свойств за счет получения однородной перлитной структуры -в различных сечениях отливки. Заметно влияние олова начиная с его содержания 0,01%, |свьш1е 0,05% олово начинает охрупчивать чугун. Фосфор (фосфиды) обеспечивает благоприятный микрорельеф матрицыу так как образующаяся фосфидная эвтектика находится в виде тонкой сетки в перлитной матрице, а также происходит удержание жидкой смазки на трущихся поверхностях, повьш1ение сопротивления образованию задиров и износостойкости. На прочностные .-характег ристики в предлагаемом интервале содержания фосфор влияет незначительно, улучшает литейные свойства чугуна. Указанный положительньй эффект влияния фосфора становится заметным начиная с 0,15% фосфора. Свьште 0,4% фосфора ухудшаются прочностные и особенно пластические свойства чугуна, а также обрабатываемость режущим инструментом. Введение в чугун ванадия, олова и фосфора в комплексе усиливает ин-, дивидуаяьные (от каждого отдельно взятого компонента) эффекты положительного влияния на износостойкость, задиростойкость и механические свойства.IСущественное понижение содержания углерода в предлагаемом чугуне обеспечивает комплексное улучшение как износостойкости и антифрикционных, так и механических характеристик за счет измельчения графита и матрицы, повьш1енйя количества доэвтектической составляющей. Однако при содержании углерода в чугуне ниже 2,8% наблюдается междендритный графит, вследствие чего все указанные свойства ухудшаются. Свыше 3,1% углерода эти свойства также ухудшаются из-за укрупнения графита и перлита и разрых ления матрицы. Повышение содержания меди приводит к повьппению износе- и задирострй кости, механических свойств чугуна за счет улучшения структуры матрицы и морфологии спецкарбидной фазы, а кроме того, позволяет получать специальйые карбиды ванадия при меньших содержаниях последнего, что улуч шает литейные свойства чугуна и экономические показатели его производства. При содержании меди менее 1,1% свойства чугуна понижены из-за общего низкого уровня легирования этим компонентом, а также из-за появления в эвтектике включений цементита. Свы ше 2,0% меди улучшение свойств чугуНа не наблюдается, ухудшается его обрабатьшаемость и Повышается стоимость. Выбор содержания алюминия обеспечивает улучшение морфологии ванадиево-карбидной фазы, а именно: повышает ее разветвленность и дисперсность что приводит к росту износостойкости и сопротивления задирообразованию. Улучшаются также характеристики графита (степень изолированности и компактность пластин), в связи с чем возрастают механические свойства. Эффект положительного влияния алю миния становится существенным начиная с 0,2% и возрастает до 0,4%. Дал нейшее повышение содержания алюминия неулучшает свойства чугуна и сопровождается интенсивным плено- и шлако образованием в жидком чугуне, вследствие чего в готовых отливках массово появляются соответствующие литейные пороки. Интервалы содержания остальюлх . компонентов выбраны исходя из следую щего. Уменьшение содержания кремния ниже 2,4% приводит к образованию эвтектического цементита, вместо спе циальных карбидов, вследствие чего свойства чугуна ухудшаются. Свыше 3% кремния также наблюдается ухудшение свойств, связанное с укрупнением графита и образованием структурно-свободного феррита. Нижний предел содержания марганца соответствует его минимальному содержанию, обеспечивающему нейтл ализацию вредного влияния серы. При содержании марганца более 1,3% улучшения механических свойств чугуна не наблюдается, а износостойкие и антифрикционные характеристики снижаются вследствие появления включений цементита. В предлагаемых пределах хром способствует повьш1ению прочностных, износостойких и антифрикционных характеристик чугуна. При содержании хрома менее 0,3% свойства чугуна снижаются в связи с появлением структурно-срободного феррита. При содержании хрома более 0,6% происходит то же, но в связи с образованием наряду со специальными- карбидами структурно-свободного цементита. Кальций оказьшает рафинирующее, модифицирующее и графитизирующее действие, обеспечивая улучшение физико-механических характеристик чугуна. Положительный эффект заметен при минимальном содержании кальция 0,01%. Эффект возрастает до 0,08% кальция, дальнейшего увеличения положительного влияния не наблюдается, но усложняется технология в.вода кальция и возрастает стоимость чугуна. Предлагаемый чугун состоит из пластинчатого равномерно распределенного графита, разветвленных, равномерно распределенных карбидов дисперсных ванадия и перлитной матрицы. Чугун обладает хорошими литейными свойствами, имеет низкую склонность к образованию отбела, хорошо обрабатьшается режущим инструментом., Образгрл для определения механических свойств, химического и металлографического анализов отбирали непосредственно из тела отливок. В составах 2-4 содержание всех компонентов выполнено на нижнем, среднем и верхнем уровнях. Предел прочности при изгибе определяли по методике ТУ 32 ЦТ-616-79. На цилиндрических образцах диаметром 10 мм и длиной 100 мм, твердость (НВ) - по ГОСТ 9012-59, износ (Н) и сопротивление задиру (Р) - на машине трения с возвратно-поступательным движением МТВ-1 при реверсивном трении с жидкой смазкой. Результаты испытания представлены в таблице. 7126 По результатам испытания установлено, что прочность предлагаемого чугуна выше,чем у прототипа, на 2,715%, износ практически не изменяется, а сопротивление задиру повышается на 39-41%. Форм у л а и 3 о б ре тения Чугун, содерж&щйй углерод, крем- О НИИ, марганец, хром, медь, кальций, олово, алюминий, ванадий и железо, отличающийся тем, что, с целью повьшения его задиростойкости при сохранении износостойкости и 5 20 механических свойств на высоком уровне, он дополнительно содержит фосфор, при следующем соотношении компонентов, мас.%: Углерод2,8-3,1 Кремний2,4-3,0 Марганец0,5-1,3 Хром0,3-0,6 Медь1,1-2,0 Кальций0,01-0,08 Олово0,01-0,05 Алюминий0,2-0,4 Ванадий1,1-1,8 Фе.сфор0,15-0,4 ЖелезоОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1983 |

|

SU1108124A1 |

| Износостойкий чугун | 1983 |

|

SU1138427A1 |

| Износостойкий чугун для штампов глубокой вытяжки | 1990 |

|

SU1786172A1 |

| Чугун | 1989 |

|

SU1693112A1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН ДЛЯ КРУПНОГАБАРИТНЫХ ОТЛИВОК | 2002 |

|

RU2221072C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2009 |

|

RU2401316C1 |

| ГРАФИТИЗИРОВАННАЯ СТАЛЬ ДЛЯ АНТИФРИКЦИОННОГО ЛИТЬЯ | 2014 |

|

RU2547774C1 |

| Чугун | 1989 |

|

SU1668459A1 |

| Чугун | 1991 |

|

SU1765239A1 |

| Чугун | 2020 |

|

RU2733940C1 |

Изобретение относится к литейному производству, в частности к изысканию чугунов с повышенными износостойкостью, задиростойкостью и механическими свойствами. Целью изобретения является повьшение задиростой; ости чугуна при сохранении его износостойкости и механических свойств на высоком уровне. Поставленная цель достигается тем, что в чугун, содержащий углерод, кремний, марганец, медь, хром, алюминий, кальций, олово, ванадий и железо, дополнительно вводят фосфор и увеличивают содержание ванадия, что способствует вьщелению в структуре чугуна специальных карбидов ванадия в составе эвтектики, получению однородной перлитной структуры в различных сечениях отливки, обеспечению благопри(О ятного микрорельефа матрицы. Состав чугуна, мас.%: углерод 2,8-3,1, кремний 2,4-3,0, марганец 0,5-1,3, медь 1,1-2,0, хром 0,3-0,6, алюминий 0,20,4, кальций 0,01-0,08, ванадий 1,11,8, олово 0,01-0,05, фосфор 0,150,40, железо остальное. 1 табл. N0 Эд э М ю

| Чугун | 1977 |

|

SU631554A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Авторское свидетельство СССР № 924146, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-10-15—Публикация

1985-05-18—Подача