00

а

эо

00 Изобретение относится к мета гии, в частности, к изысканию с вов для изготовления валков гор прокатки. Известен чугун Ц 3 отлив прокатных валков, содержащий , в 3,3-3,5 Углерод 2,0-2,2 Кремний 0,4-0,6 Марганец 0,2-0,6 3,0-3,8 Никель 0,3-0,5 Молибден 0,03-0,06 Магний Остальное Железо К недостаткам известного чуг следует отнести низкую термосто кость (150-200 термоциклов) и в кую стоимость чугуна из-за соде ния никеля в количестве 3,0-3,8 Наиболее близким к предлагае по технической сущности и дости емому результату является чугун содержащий компоненты в следующ соотношении, вес.%: 3,4-3,7 Углерод 2,4-2,8 Кремний 0,8-1,2 Марганец 1,2-1,5 Никель 0,35-0,8 0,6-1,1 Молибден 0,03-0,1 Магний 0,3-0,9 0,001-0,0 Остальное Железо Примеси: СераДо 0,03 ФосфорДо 0,1 Недостаточно высокий уровень мостойкости и твердость чугуна позволяют его использовать для товления валков для горячей про Цель изобретения - повышение ности, твердости и термостойкос чугуна. Указанная цель достигается т что чугун, содержащий углерод, ний, марганец, никель, хром, мо ден, магний, медь, церий и желе содержит компоненты в следующем отношении , вес.%: 2,2-2,8 Углерод Кремний 0,7-1,4 0,4-0,7 Марганец .Никель 1,5-1,9 0,1-0,3 Молибден 0,3-0,5 Магний 0,03-0,05 1,5-2,0 0,02-0,04 Железо Остальное При этом сумма никеля и меди ходится в пределах 3,2-3,5. Технология выплавки предлагае го чугуна не изменяется по сравн нию с известной. Для обеспечения необходимого уровня свойств чугун подвергают термообработке по режиму: нагрев до 1000-1050с со скоростью , выдержка 2-4 ч, охлаждение на воздухе до , далее со скоростью 25-30с/ч. Выбор граничных параметров обус-. ловлей необходимостью формирования бейиито-графитной структуры по всему сечению отливки, позволяющей сочетать высокую прочность, термостойкость и твердость в сплаве одного и того же химического состава. Стабильное формир.ование бейнитографитной структуры в термообработанном чугуне обеспечивается введе- нием 0,3-0,5%, молибдена,1,5-1,9%, никеля и 1,5-2,0% меди при заданном соотношении никеля и меди, Состав чугуна сбалансирован таким образом, что при суммарном содержании никеля и меди, находящемся в пределах 3,2-3,5 (табл. 1) металлическая основа чугуна в термообработаннам состоянии состоит из бейнита и не содержит мартенситных л перлитных участков. Наличие в чугуне молибдена, никеля и меди в предлагаемых количествах повьшает прочность, твердость и термостойкость чугуна. Эти элементы увеличивают устойчивость аустенита и при содержании молибдена меkee 0,3%, а Си + Ni менее 3,2% формирование бейнитной основы в валках диаметром 300-600 мм затруднено. При увеличении содержания молибдена более 0,5, а QJ + Ni более3,5% в материале рабочего слоя таких валков появляются участки остаточного аустенита и мартенсита, что приводит к снижению прочности и термостойкости чугуна. При содержании углерода 2,2-2,8% и Кремния 0,7-1,4% обеспечивается формирование в термообработанном чугуне бейнито-графигной матрицы, не содержащей структурно свободный цементит, выделяющийся по границам зерен и ухудшающий все прочностные характеристики сплава. При содержании углерода и кремния более 2,8 и 1,4% соответственно в процессе термической обработки выделяется избыточное количество углерода отжига, что также приводит к снижению твердости и прочности чугуна. В чугуне, содержащем менее 2,2% углерода и 0,7% кремния, структурно свободный цементит выделяется в вие сетки по границам зерен, которая не распадается и при нагреве до 1050 С, нагрев же до более высоких температур не допустим, так как вызывает рост зерна, ухудшает форму рафита.

Стабилизирующее влияние на структурно свободный цементит оказывает хром и марганец, поэтому при их введении в чугун в количествах,превышающих 0,3 и 6,7%, увеличивается общее количество цементита и тормозится процесс графитизации сетки карбидов при термообработке.

Снижение содержания хрома и марганца менее 0,1 и 0,4% соответственно приводит к ухудшению стойкости бейнитной матрицы против отпуска, снижению уровня твердости материала в рабочем диапазоне температур валков горячей прокатки.

Для получения шаровидного графита чугун модифицируют церием и магнием. В чугуне с 0,03-0,05% магния церий в количестве 0,02-0,04% является графитизирующим модификатором и рафинируют расплав. При введении в чугун менее 0,03% магния и 0,02% церия происходит нарушение формы шаровидного графита и появление пластинчатых выделений. Магний и церий, введенные в сплав в количест.вах, превьшгиощих граничные значёнй, повышают устойчивость структурно свободного цементита, ухудшают форму и характер распределения неметаллических включений и не оказывают

положительного влияния на свойства чугуна.

Для определения прочности, твердости и термостойкости были приготовлены пять сплавов с граничными

0 jji оптимальными соотношениями всех . ингредиентов.

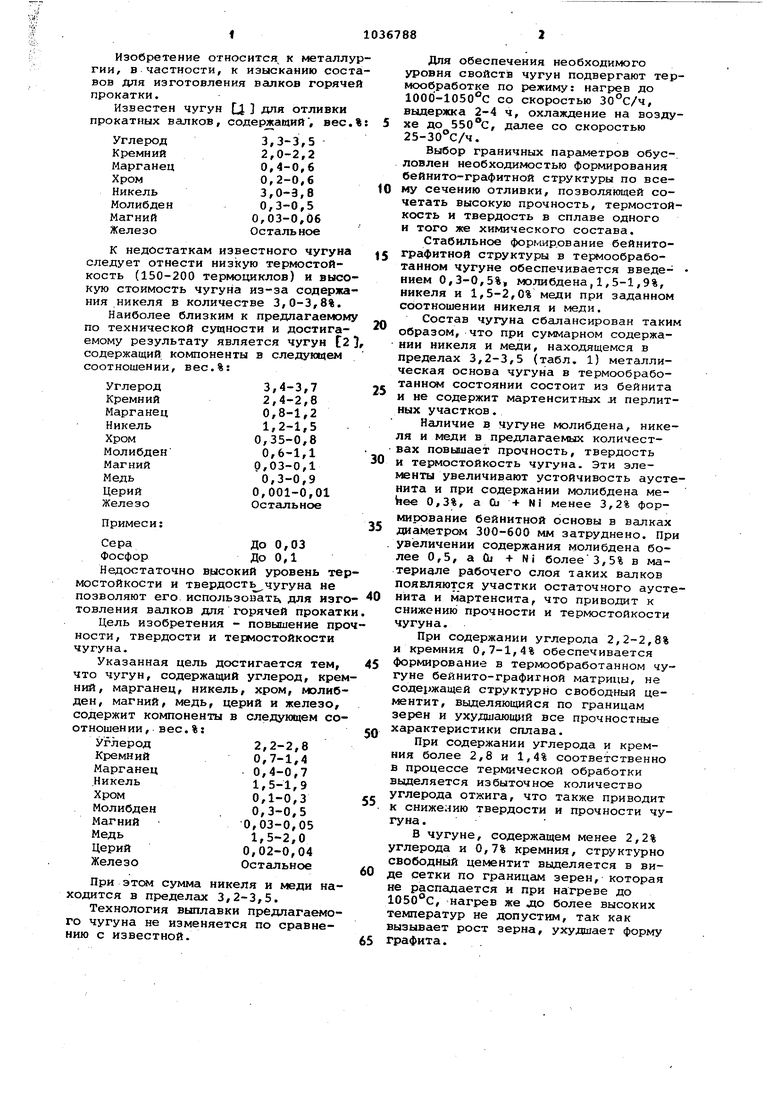

Для обеспечения сопоставительного анализа с известным чугуном также 5 приготовлен сплав с известным опти- i мальным соотношением ингредиентов. Результаты сведены в табл. 1. Каждый сплав приготовлен путем выплавкЬ в 200 кг индукционной печи. В качестве шихтовых материалов используют: стальной лом, чугун ЛК-2, FeMn (45%), FeCr (72%), никель гранулированный, медь электролизную, FeMo (60%), FeSi (75%), никель-магниевую лигатуру (17% Мд), Fed (45%) .

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун для прокатных валков | 1982 |

|

SU1157113A1 |

| Чугун | 1981 |

|

SU986954A1 |

| Высокопрочный чугун | 1980 |

|

SU926058A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2448183C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2451099C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2451100C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2009 |

|

RU2401317C1 |

| Чугун для прокатных валков | 1987 |

|

SU1440948A1 |

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2465362C1 |

ЧУГУН; содержащий углерод, кремний, марганец, никель, хром. молибден, магний, медь, церий и железо, отличающийся тем, что, с целью повышения прочности, ;твердости и термостойкости чугуна, он содержит компоненты в следующем соотношении, вес.%; Углерод 2,2-2,8 0,7-1,4 Кремний 0,4-0,7 Марганец 1,5-1,9 Никель 0,1-0,3 Хром 0,3-0,5 Молибден 0,03-0,05 Магний . 1,5-2,0 Медь Церий 0,02-0,04 Железо Остальное

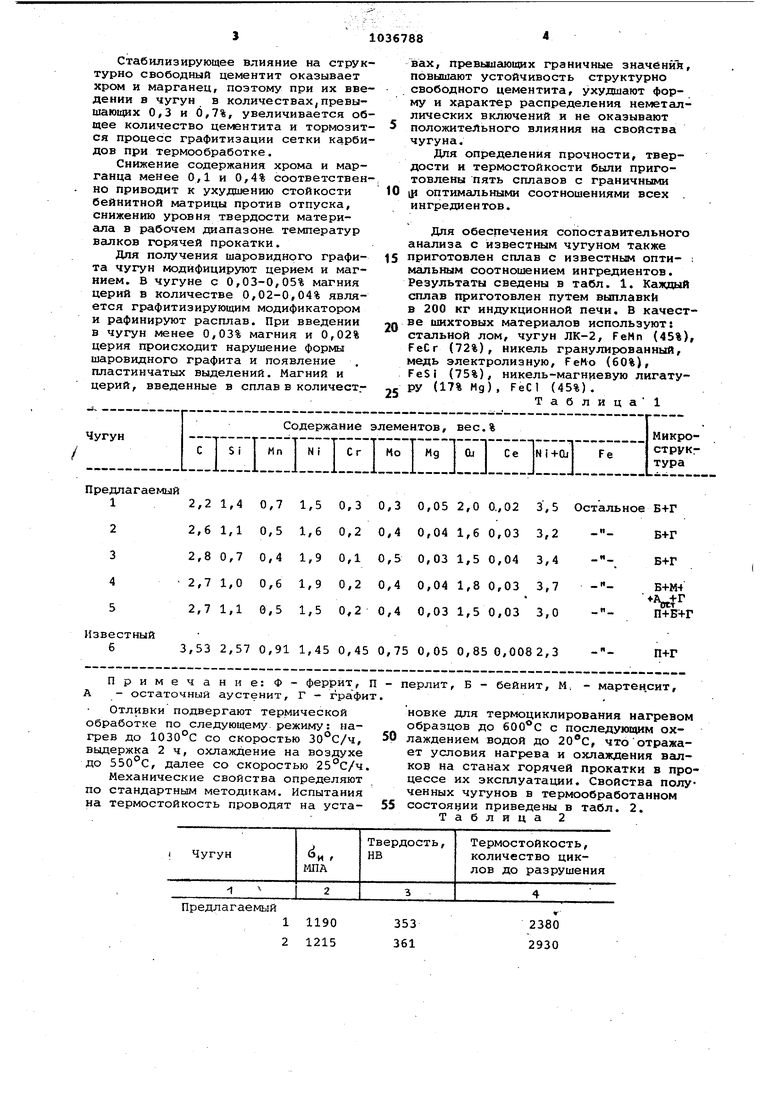

Примечание: Ф- феррит, А - остаточный аустенит, Г - графи Отливки подвергают термической обработке по следующему режиму: нагрев до со скоростью 30°С/ч, выдержка 2 ч, охлаждение на воздухе до , далее со скоростью 25с/ч Механические свойства определяют по стандартным методикам. Испытания на термостойкость проводят на устаПредлагаемый

11190

21215

2380

353 2930 361 ерлит, Б - бейнит, М. - мартен.сит. новке для термоциклирования нагревом образцов до б О О С с последующим охлаждением водой до 20с, что отражает условия нагрева и охлаждения валков на станах горячей прокатки в процессе их эксплуатации. Свойства полученных чугунов в термообработанном состоянии приведены в табл. 2. Таблица 2 Как показали данные табл. 2, полученные сплавы имеют следующие зна чения прочности 950-1215 МПа, твердости 302-388 НВ,, термостойкости 1500-2930 термоциклов. Согласно данным табл. 2, чугун предлагаемого состава в сравнении с известным обеспечивает повыиение прочности в 1гЗ раза, твердости в 1,7 раза и термостойкости в , 4,7 раза.

1036788

Продолжение табл. 2 Имея более высокий уровень качества, прокатные валки из предлага15емого чугуна обеспечат более высокую производительность прокатных станов. Повысится выход годного чугуна более высоких сортов, сократится расход :металла при производстве металлопро20ката, повьюится ритмичность и культура производства. Ожидаемый годовой экономический эффект от использования изобретения составит 4,1 млн. руб.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-08-23—Публикация

1982-05-04—Подача