(5) СИСТЕМА ДЛЯ АВТОМАТИЧЕСКОЙ РЕГИСТРАЦИИ ДЕФЕКТОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Система для автоматической регистрации дефектов | 1987 |

|

SU1420521A1 |

| Система для автоматической дефектометрии | 1983 |

|

SU1190253A1 |

| СПОСОБ ИССЛЕДОВАНИЯ ДЕФЕКТОВ ТРУБОПРОВОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2089896C1 |

| Устройство сбора дефектоскопической информации | 1985 |

|

SU1298719A1 |

| Ультразвуковой дефектоскоп | 1989 |

|

SU1647386A1 |

| Ультразвуковой дефектоскоп для контроля сварных швов | 1986 |

|

SU1388786A1 |

| Устройство регистрации дефектов полированной поверхности | 1990 |

|

SU1777007A1 |

| ДЕФЕКТОСКОП ДЛЯ КОНТРОЛЯ РЕЛЬСОВ | 2018 |

|

RU2686409C1 |

| Ультразвуковой дефектоскоп | 1988 |

|

SU1627974A1 |

| СПОСОБ АВТОМАТИЗИРОВАННОГО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ФОРМЫ ТЕЛ ВРАЩЕНИЯ | 2012 |

|

RU2526518C2 |

Изобретение относится к неразрушающему контролю и может быть использовано при автоматическом контроле изделий.

Известно устройство для регистрации эхо-сигналов от дефекта, содержащее блок формирования напряжения смещения пера, блок синхронизации и самопишущий прибор 1.

Недостатком известного устройства является низкая производительность контроля, поскольку диаграмма на ленте расшифровывается вручную.

Наиболее близкая к предлагаемой по технической сущности и достигаемому результату система для автоматической регистрации дефектов содержит последовательно соединенные синхронизатор,, второй выход которого предназначен для подключения к входу дефектоскопа, и измерительный блок, второй вход которого предназначен для подключения к выходу дефектоскопа, датчик координат, вход которого предназначен для подключения к выходу сканирующего устройства, и устройство вывода Г2.

Недостатком известного устройства является низкая производительность контроля, поскольку время контроля ограничивается быстродействием печатающего устройства в устройстве вывода.

Цель изобретения - повышение про10изводительности контроля.

Поставленная цель достигается тем, что система для автоматической регистрации дефектов, содержащая последовательно соединенные синхрони15затор, второй выход которого предназначен для подключения к входу дефектоскопа, и измерительный блок, второй вход которого предназначен для подключения к выходу дефекто-.

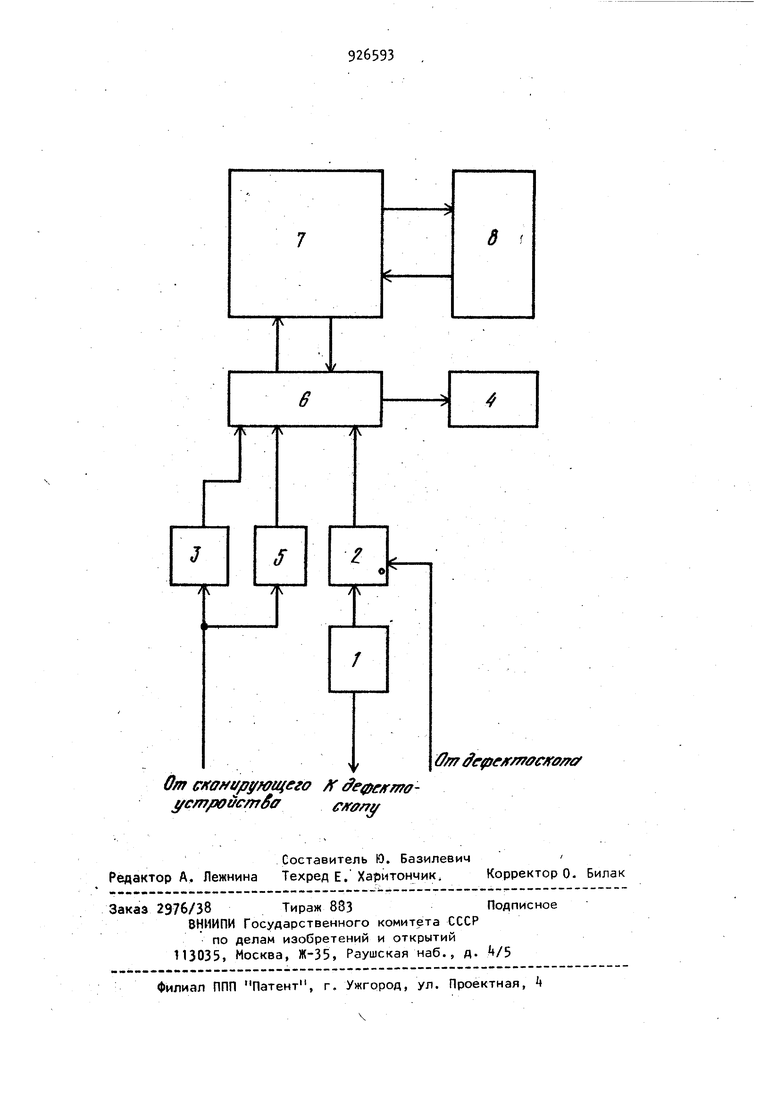

20 скопа, датчик координат, вход которого предназначен для подключения к выходу сканирующего устройства, и устройство вывода, снабжена пос392ледовательно соединенными вторым, дат чиком координат, входом соединенным с входом первого датчика координат, Ьлоком интерфейса, микропроцессором и запоминающим устройством, выход которого соединен с вторым входом микропроцессора, второй выход-ко торого подключен к второму входу блока интерфейса, второй выход последнего соединен с входом устройства вывода, а третий и четвертый входы С выходами первого датчика координат и-измерительного блока. На чертеже представлена блок-схема Предлагаемой системы. Система для автоматической регистрации дефектов содержит последовательно соединенные синхронизатор 1 , второй выход которого предназначен для подключения к входу дефектоскопа, и измерительный блок 2, второй вход которого п эедназначен для подключения к выходу дефектоскопа, дат-мик 3 координат, вход которого предназначен для подключения к выходу сканирующего устройства, и устройство k вывода, а также последовательно соединенные второй датчик 5 координат, входом соединенный с входом первого датчика 3 координат, блок 6 интерфейса, микропроцессор 7 и запоминающее устройство 8, выход которог подключен к второму входу блока 6 интерфейса, второй выход последнего соединен с входом устройства вывода, а третий и четвертый входы - с выходами первого датчика 3 координат и измерительного блока 2. Устройство вывода может быть выполнено в виде алфавитно-цифрового печатающего устройства. Система работает следующим образо На входы первого 3 и второго 5 Да чиков координат поступают импульсы с выхода сканирующего устройства (не показан), которые преобразуются последними в, текущие координаты преобра зователя при его движении по контролируемому изделию в цифровой фирме с дискретностью лу по координате поперечного перемещения и с дискретностью их по координате продольного. Синхронизатор 1 запускает генератор зондирующего импульса в дефектоскопе (не показан) и измерительный блок 2. При прохождении преобразователя над дефектом на вход измерительного блока 2 с выхода дефектоскопа поступает информация С5б амплитуде эхосигнала и глубине залегания дефекта. Эта информация в нем преобразуется в ц,ифровУ 0 форму и подвергается первичной обработке с целью получения координат начала максимального значения и конца пачки эхо-импульсов. Полученная информация сохраняется в памяти измерительного блока и по запросу микропроцессора 7 через блок 6 интерфейса поступает в запоминающее устройство 8. В запоминающем устройстве 8 весь объем памяти распределяется на несколько массивов, отводимых для принимаемых эхосигналов от нескольких дефектов. При повторном появлении пачки эхо-сигналов микропроцессор 7 осуществляет вторичную обработку, отождествляя новую информацию с параметграми эхосигналов, записанных ранее в запоминающее устройство 8. Информация об эхо-сигнале, полученная на разных сканированиях, отождествляется как характеристика одного дефекта, если она получена на. соседних шагах сканирования, а отрезки координат пересекаются. Таким образом, размеры дефекта в двухмерном пространстве определяются .совокупностью координат поверхности изделия, относящихся к данному ефекту. Например, для продольно ориентированного дефекта размеры дефекта в относительных единицах определяются количеством относящихся к нему эхо-сигналов, обнаруживаемых при продольном движении, и разностью координат у максимального знамения первого и последнего сигналов. Вторичная обработка информации о дефекте оканчивается формированием перечисленных вьгше данных,После этого микропроцессор 7 через блок 6 интерфейса заносит информацию в устройство 4 вывода, которое осуществляет печатание на бумаге размера по двум координатам дефекта, а также координаты начала дефекта, координаты, глубину и амплитуду первого, последнего и максимального эхо-сигналов. При приеме информации, которая не отох(дествляется ни с одним из имеющихся дефектов, ей отводится свободный массив памяти, и последующая обработка ведется с учетом вновь обнаруженного дефекта. Процесс вторичной обработки информации о каждом дефекте и вывода результатов является асинхронным и позволяетj не сни,жая темпа обработки, по мере ее завершения производить регистрацию ре зультатов. При одновременном завершении обработки информации о двух дефектах микропроцессор 7 осуществляет поочередную регистрацию резул татов обработки i Таким образом, в предлагаемой системе регистрация результатов не влияет на скорость сканирования, которая в сочетании с наглядностью представления результатов обработки обеспечивает высокую производительность ультразвукового контроля изделий. Формула изобретения Система для автоматической регистрации дефектов, содержащая послед вательно соединенные синхронизатор, второй выход которого предназначен для подключения к входу дефектоскопа 1И измерительный блок, второй вход к торого предназначен для подключения к выходу дефектоскопа, датчик коорд нат, вход которого предназначен для подключения к выходу сканирующего устройства, и устройство вывода, отличающаяся тем, что, с целью повышения производительности контроля, она снабжена последовательно соединенными вторым датчиком координат, входом соединенным с входом первого датчика координат, блоком интерфейса, микропроцессором,и запоминающим устройством, выход которого соединен с вторым входом микропроцессора, второй выход которого подключен к второму входу блока интерфейса , второй выход последнего соединен с входом устройства вывода, а третий и Четвертый входы - с выходами первого датчика координат и измерительного блока. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 697918,.кл. G 01 М 29/04, 1978. 2.Залесский В.В. и др.-Система цифровой регистрации результатов ультразвуковой дефектоскопии.- Дефектоскопия, 1977, № 3, с. 125(прототип) .

г

г

Авторы

Даты

1982-05-07—Публикация

1980-08-08—Подача