1

Изобретение относится к автоматике и может использоваться, в автоматических диффузионных электропечах, например в диффузионных электропечах для проведения технологических процессов микроэлектроники.

Известно устройство для регулирования температуры диффузионных установок, содержащее регулятор мощности, к выходу которого подключены три нагревательных элемента, три . термопарных датчика температуры, подключенных ко входам усилителей постоянного трка, и задатчик температуры 1 .

Недостаток данного устройства низкая точность регулирования температуры, обусловленная влиянием изменения расхода газовой смеси, пропускаемой через рабочую камеру, на температурное поле внутри нее. Выравнивание температурного профиля после.изменения расхода происходит медленно, так как на величины температур в точках установки тер.мопарных датчиков температуры влияет тепловое поле нагревательных элементов. Кроме того, имеет место остаточная погрешность регулирования, вызванйая наличием в рабочей камере градиента температуры, связанного с охлаждающим действием проходящего потока газа.

Наиболее близким к предлагаемому по технической сущности является устройство для регулирования температуры диффузионных электропечей, содержащее три термопарных датчика температуры, подключенные через соответствующие усилители постоянного тока и последовательно соеди- . ненные коммутатор и аналого-цифровой преобразователь к первому входу первого вычислительного блока, выход которого соединен с первым входом цифрового регулятора температуры печи, ко второму входу которого подключен задатчик температуры пеми, 3 а выход цифрового регулятора температуры через регулятор мощности подключен к трем нагревательным элементам, исполнительный элемент ввода лодочки, синхронизатор, выходом соединенный с третьим входом цифрового регулятора температуры печи и вторым входом первого вычислительного блока блоки управления расходом каждого из компонентов газовой смеси и соответственно датчики расхода компонентов газовой смеси 123. Недостоток известного устройства - относительно невысокая точност регулирования температуры, обусловленная рядом факторов: -большой динамической ошибкой регулирования, возникающей при изме нении расходов компонентов газовой смеси. 6 этом случае происходит изменение распределения потока мощности, отбираемой от нагревательных элементов рабочей камеры, и, как следствие этого, изменение продольн го температурного профиля камеры. Автоматическое в результате дейст}ия системы выравнивание температу ного профиля существенно замедляется вследствие влияния теплового пол нагревательных элементов и оболочки рабочей камеры на температуру в точ ках установки термопарных датчиков; -большой динамической ошибкой регулирования, возникающей при программном изменении заданной темпера туры рабочей камеры. При изменении заданной температуры в силу непосредственного влияния нагревательных элементов на термопарные датчики температуры измеренные ими значения температуры значительно быстрее приближаются к заданным, чем среднее значение температуры в рабо чей камере. При этом автоматический переход от одного значения заданной температуры рабочей камеры к другому значительно замедляется; - большой статистической ошибкой регулирования температуры. Данная ошибка возникает вследствие наличия в рабочей камере электропечи градиен та температуры, обусловленного влиянием потока, проходящего внутри нее газовой смеси с одной стороны и действием нагревательных элементов с другой стороны. При этом установившееся значение температуры в точках установки термоплрных датчи1ков отличается от температуры в по- токе газовой смеси; - большой неравномерностью установившегося продольного температурного профиля рабочей камеры. Неравномерность обусловлена тем, что газовая смесь прогревается постепенно по мере прохождения по рабочей камере. При этом градиент температуры от нагревательных элементов к газовому потоку в рабочей камере больше в ее зоне со стороны влуска газовой смеси. Кроме того, за счет переноса тепла потоком газовой смеси возникает взаимное влияние секций рабочей камеры. Цель изобретения - повышение точности устройства и повышение точнос и регулирования температуры лодочки. Поставленная цель достигается тем, что в устройство введены блок задания расходов, второй вычислительный блок, второй коммутатор, второй аналого-цифровой преобразователь и по числу датчиков расхода компонентов - цифроаналоговые преобразователи и блоки сравнения, причем, выходы блока задания расходов подключены через последовательно соединенные соответствующие цифроаналоговые преобразователи и блоки сравнения ко входам соответствующих управления расходом компонентов газовой смеси и входам второго вычислительного блока, выход которого подключен к четвертому входу цифрового регулятора температуры, а выходы каждого из датчиков расхода подключены ко вторым входам соответствующих блоков сравнения и через последовательно соединенные второй коммутатор и второй аналого-цифровой преобразователь - к третьему входу первого вычислительного блока. Для повышения точности регулирования температуры лодочки дополнительно введены датчик и регулятор скорости ввода лодочки, датчик перемещения лодочки, преобразователь кодрегулирующее воздействие и задатчик температуры лодочки, причем выход датчика скорости, механически связанного с исполнительным элементом . ввода лодочки, соединен с первым входом регулятора скорости, выход которого соединен со входом исполнительного элемента ввода лодочки, выход датчика перемещения лодочки подключен к четвертому входу первого

вычислительного блока, второй выход которого через преобразователь кодрегулирующее воздействие соединен со входом регулятора скорости, а к пятому входу первого вычислительного блока подключен выход задатЧика температуры лодочки, вход которого соединен с выходом синхронизации.

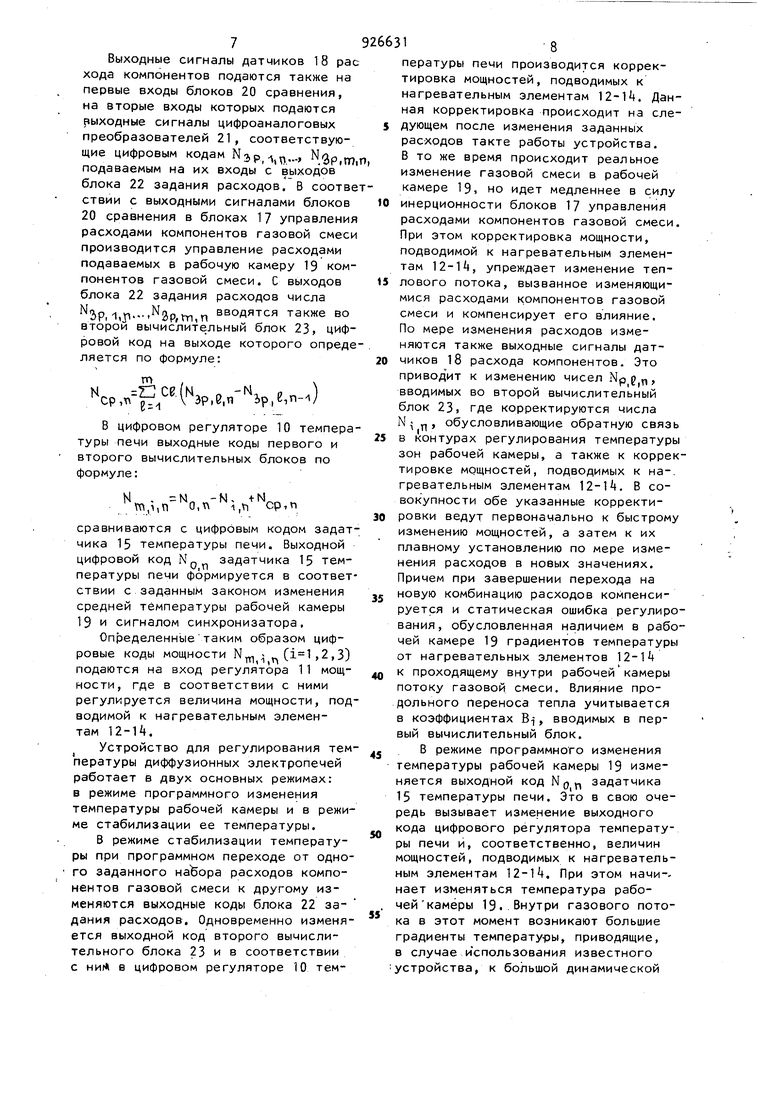

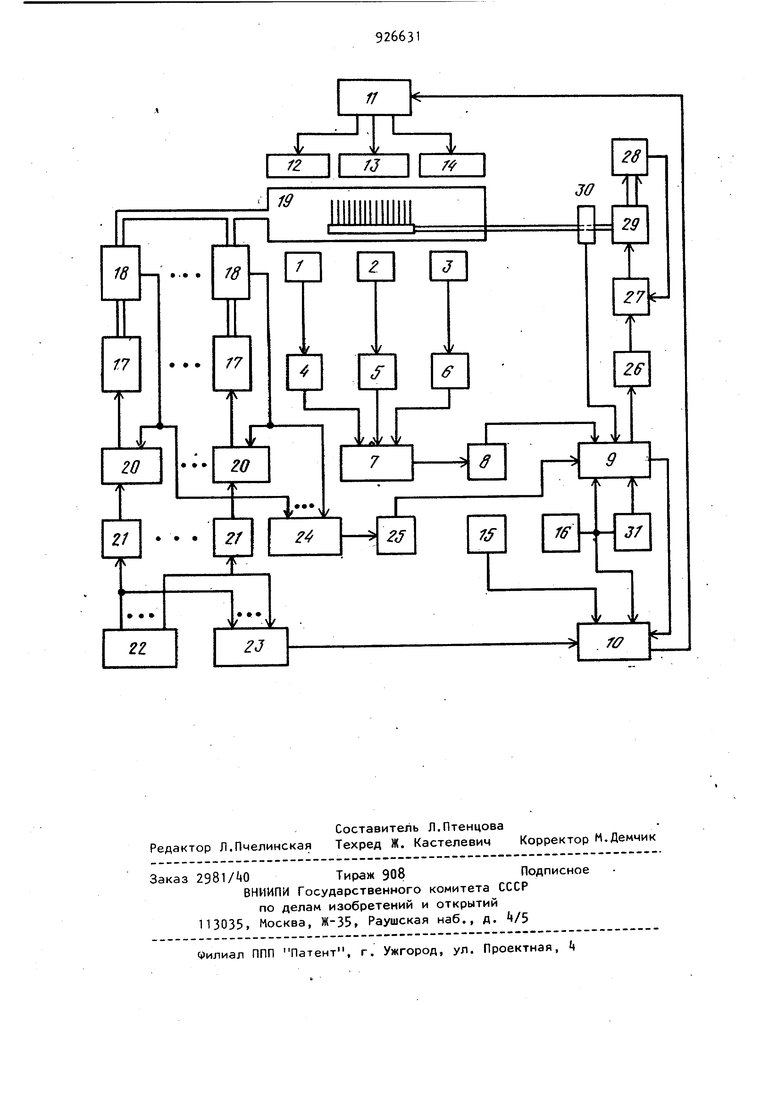

На чертеже представлена структурная схема устройства для регулирования температуры диффузионных электропечей.

Выход трех термопарных датчиков 1-3 температуры подключены соответственно ко-входам трех,усилителей 4-6 постоянного тока, выходы которых через включенные последовательно первый коммутатор 7 и первый аналого-цифровой преобразователь 8 подключены к первому входу первого вычислительного блока 9 выход которого подключен к первому входу цифрового регулятора 10 температуры печи. Выход цифрового регулятора 10 температуры печи через регулятор 11 мощности подключен к трем нагревательным элементам 12-1, Второй вход цифрового регулятора 10 темпе:ратуры печи подключен к выходу задатчика 15 температуры печи, третий к выходу синхронизатора 16, который подключен также ко второму входу первого вычислительного блока 9. Выходы блоков 17 управления расходами каждого из компонентов газовой смеси через соответствующие датчики 18 расхода компонентов подключены к рабочей камере 19. Электрические выходы датчиков 18 расхода компонентов подключены ко вторым входам блоков 20 сравнения, вторые входы которых через цифроаналоговые преобразователи 21 подключены к выходам блока 22 задания расходов, подключенным также к соответствующим входам второго вычислительного блока . 23. Третий вход первого вычислительного блока 9 через включенные последовательно второй коммутатор 2 и второй аналого-цифровой преобразователь 25 подключен к электрическим выходам датчиков 18 расхода компонентов.

Второй выход первого вычислительного блока 9 через преобразователь 26 код-регулирующее воздействие подключен ко второму входу регулятора 27 скорости ввода лодочки, первый

вход которого подключен к выходу датчика 28 скорости ввода лодочки, механически связанного с исполнительным элементом 29 ввода лодочки. Выход датчика 30 перемещения лодочки подключен к четвертому входу первого вычислительного блока 9, пятый вход которого подключен к задатчику 31 температуры лодочки. Вход задатчика 31 температуры лодочки подключен к выходу синхройизатора 16.

Устройство работает следующим образом.

Выходные сигналы термопарных датчиков 1-3 усиливаются усилителями Ц-6 постоянного тока и через первый коммутатор 7 поочередно периодически подаются на вход первого аналогоцифрового преобразователя 8. При этом цифровые коды .о.л NY П) v периодически вводятся в первый вычислительный блок 9 (п - номер рабочего периода). Выходные сигналы датчиков 18 расхода компонентов через второй коммутатор 2 поочередно периодически подаются на вход второго аналого-цифрового преобразователя 25. При этом с его выхода в первый вычислительный блок 9 периодически вводятся цифровые коды Р,е,п Р, m п преобразуются в нем по формуле:

;«,.Ьи,..е/«)

где ,2-,3 номер термопарного датчика-,

...т - номер датчика расхода;

п - номер рабочего периода определяемого выхсэдным сигналом синхронизатора 16;

As - коэффициенты, определяющие динамические характеристики устройства-,

Bi - коэффициенты, определяющие влиянием переноса тепла потоком газовой смеси вдоль рабочей камеры на в.еличины температур в точках установки термопарных датчиков;

С1 - коэффициенты, определяющие относительное влияние компонентов газовой смеси на температуру ее потока. 7 Выходные сигналы датчиков 18 рас хода компонентов подаются также на первые входы блоков 20 сравнения, на вторые входы которых подаются рыходные сигналы цифроаналоговых преобразователей 21, соответствующие цифровым кодам Njp,-,..., . подаваемым на их входы с выходов блока 22 задания расходов. В соотве ствии с выходными сигналами блоков 20 сравнения в блоках 17 управления расходами компонентов газовой смеси производится управление расходами подаваемых в рабочую камеру 19 компонентов газовой смеси. С выходов блока 22 задания расходов числа , l,ri.-.3p,vn,n вводятся также во второй вычислительный блок 23, цифровой код на выходе которого опреде ляется по формуле: Гср,.,(№,е,,е,п-.) В цифровом регуляторе 10 темпера туры печи выходные коды первого и второго вычислительных блоков по формуле: .t,,,,. сравниваются с цифровым кодом задат чика 15 температуры печи. Выходной цифровой код NQ., задатчика 15 температуры печи формируется в соответ ствии с заданным законом изменения средней температуры рабочей камеры 19 и сигналом синхронизатора. Определенныетаким образом цифровые коды мощности N jj (,2,3) подаются на вход регулятора 11 мощности, где в соответствии с ними регулируется величина мощности, под водимой к нагревательным элементам 12-14. Устройство для регулирования тем пературы диффузионных электропечей работает в двух основных режимах: в режиме программного изменения температуры рабочей камеры и в режи ме стабилизации ее температуры. В режиме стабилизации температуры при программном переходе от одно го заданного набора расходов компонентов газовой смеси к другому изменяются выходные коды блока 22 задания расходов. Одновременно изменя ется выходной код второго вычислительного блока 23 и в соответствии с ниЛ в цифровом регуляторе 10 тем1пературы печи производится корректировка мощностей, подводимых к нагревательным элементам 12-Tt. Данная корректировка происходит на следующем после изменения заданных расходов такте работы устройства. В то же время происходит реальное изменение газовой смеси в рабочей камере 19, но идет медленнее в силу инерционности блоков 17 управления расходами компонентов газовой смеси. При этом корректировка мощности, подводимой к нагревательным элементам 12-14, упреждает изменение теплового потока, вызванное изменяющимися расходами компонентов газовой смеси и компенсирует его влияние. По мере изменения расходов изменяются также выходные сигналы датчиков 18 расхода компонентов. Это приводит к изменению чисел Np g ,, вводимых во второй вычислительный блок 231 где корректируются числа N- , обусловливающие обратную связь в контурах регулирования температуры зон рабочей камеры, а также к корректировке мощностей, подводимых к на-, гревательным элементам 12-14. В совокупности обе указанные корректировки ведут первоначально к быстрому изменению мощностей, а затем к их плавному установлению по мере изменения расходов в новых значениях. Причем при завершении перехода на новую комбинацию расходов компенсируется и статическая ошибка регулирования, обусловленная наличием в рабочей камере 19 градиентов температуры от нагревательных элементов 12-14 к проходящему внутри рабочей камеры потоку газовой смеси. Влияние продольного переноса тепла учитывается в коэффициентах В-,-, вводимых в первый вычислительный блок. В режиме программного изменения температуры рабочей камеры 19 изменяется выходной код N о задатчика 15 температуры печи. Это в свою очередь вызывает изменение выходного кода цифрового регулятора температуры печи и, соответственно, величин мощностей, подводимых к нагревательным элементам 12-14. При этом начи-нает изменяться температура рабочей камеры 19. Внутри газового потока в этот момент возникают большие градиенты температу-ры, приводящие, в случае Использования известного устройства, к большой динамической 9 погрешности регулирования. При рабо те предлагаемого устройства в этот момент данная динамическая погрешность корректируется с учетом коэффициентов В в первом вычислительном блоке. Регулирование температуры лодочк осуществляется следующим образом. В момент ввода и вывода лодочки из рабочей камеры 19 устройство для регулирования температуры диффузион ных электропечей работает в режиме .стабилизации температуры рабочей камеры 19. В соответствии с сигналом синхро низатора 16 и заданным законом изме нения температуры лодочки в задатчи ке 31 температуры лодо.чки вырабатывается цифровой код N-J- д ц заданной температуры лодочки и вводится в пе вый вычислительный блок 9, в который также вводится цифровой код Ыл, с выхода датчика 30 перемещения лодочки в первом вычислительном блоке 9 по формуле ,i.n 4,rV номера отрезков кусочно-линейной аппроксимации температурного профиля рабочей камеры, коэффициенты кусочно-линейной аппроксимации, определяемые необходимой скоростью ввода лодочки Коэффициенты К -jj и К ;подобраны экспериментально при измерении темпе ратурного профиля конкретной, ис.пользуемой рабочей камеры с нагревательными элементами. Цифровой кодЫс,,, преобразованный преобразователем 26 код-регулит рующее воздействие, подается в регулятор 27 скорости ввода лодочки, где сравнивается с выходным сигналом датчика 28 скорости ввода лодочки. Пропорциональный результату срав нения выходной сигнал регулятора 27 скорости ввода лодочки подается на вход исполнительного элемента 29ввода лодочки, в результате чего лодочка движется со скоростью, при которой обеспечивается заданное в задатчике 31 температуры лодочки программное изменение средней темпе1ратуры. Аналогично в соответствии с заданным в задатчике 31 температуры лодочки законом остывания производится управление выводом лодочки из рабочей камеры. Кроме того, полученные в первом вычислительном блоке цифровые коды N-,,п корректируются в нем по формуле: N,.N1. .I).(, где Dт ,- коэффициенты, определяющие влияние вводимой лодочки до температуры зон рабочей камеры. При этом компенсируется искажение температурного профиля рабочей камеры 19 и не возникают переходные процессы при регулировании ее температуры. Управляемый в результате действия устройства разогрев лодочки при ее вводе позволяет путем выбора скорости ее разогрева существенно уменьшить неравномерность разогрева ее концов. При применении предлагаемого устройства погрешность регулирования температуры рабочей камеры уменьшается в 1, раза. Погрешность регулирования температуры лодочки с пластинами уменьшается в раза. Формула изобретения 1. Устройство для регулирования температуры диффузионных электропечей, содержащее три термопарных датчика температуры, подключенные через соответствующие усилители постоянного тока и последовательно соединенные коммутатор и аналого-цифровой преобразователь к первому входу . первого вычислительного блока, выход которого соединен с первым входом цифрового регулятора температуры печи, ко второму входу которого подключен задатчик температуры печи, а выход цифрового регулятора температуры через регулятор мощности подключен к трем нагревательным элементам, исполнительный элемент ввода лодочки, синхронизатор, выходом соединенный с третьим входом цифрового регулятора температуры печи и вторым входом первого вычислительного блока, блоки управления расходом каждого из компонентов газовой смеси и соответственно датчики расхода компонентов

газовой смеси, отличающеес я тем, что, с целью повышения точности устройства, в него введены блок задания расходов, второй вычислительный блок, второй коммутатор, второй аналого-цифровой преобразователь и по числу датчиков расхода Компонентов - цифроаналогов1ме преобразователи и блоки сравнения, причем выходы блока задания расходов подключены через последовательно соединенные соответствующие цифроаналоговые преобразователи и блоки сравнения ко входам соответствующих блоков управления расходом компонентов газовой смеси и входам второго вычислительного блока, выход которого подключен.к четвертому входу цифрового регулятора температуры, а выходы каждого из датчиков расхода подключены ко вторым входам соответствующих, блоков сравнения и через последовательно соединенные второй коммутатор и второй аналого-цифровой преобразователь - к третьему входу первого вычислительного блока.

2. Устройство по п,1, о т л и. чающееся тем, что, с целью повышения точности регулирования

температуры лодочки, в него введены датчик и регулятор скорости ввода лодочки, датчик перемещения лодочки, преобразователь код-регулирующее

воздействие и задатчик температуры лодочки, причем выход датчика скорости, механически связанного с исполнительным элементом ввода лодочки, соединен с первым входом регулятора

скорости, выход которого соединен со входом исполнительного элемента ввода лодочки, выход датчика перемещения лодочки подключен к четвертому входу первого вычислительного

блока, второй выход которого через преобразователь код-регулирующее воздействие соединен со входом регулятора скорости, а к пятому входу первого вычиcлиteльнoгo блока подключей выход задатчика температуры лодочки, вход которого сЬединен с выходом синхронизатора.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР , кл. G 05 D 23/19, 1972.

2.Авторское свидетельство СССР №687973, кл. G 05 D 23/19. 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регулирования температуры электропечей | 1979 |

|

SU954968A1 |

| Устройство для регулирования температуры | 1984 |

|

SU1158997A1 |

| Система автоматического регулирования процессов горения в группе нагревательных печей периодического действия | 1990 |

|

SU1788422A1 |

| Система регулирования горения топлива в проходной нагревательной печи | 1983 |

|

SU1149107A1 |

| Устройство для регулирования ритма выдачи заготовок из печей | 1976 |

|

SU651865A1 |

| СПОСОБ АНАЛИЗА СОСТАВА ГАЗОВЫХ СМЕСЕЙ И ГАЗОАНАЛИЗАТОР ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2000 |

|

RU2171468C1 |

| Устройство для регулирования давления | 1988 |

|

SU1674075A1 |

| Способ управления процессом каталитической очистки нитрозных газов в производстве неконцентрированной азотной кислоты | 1989 |

|

SU1680619A1 |

| Система автоматического регулирования соотношения топливо- воздух нагревательного устройства | 1982 |

|

SU1059354A1 |

| Поточная линия механообработки и термообработки деталей | 1980 |

|

SU861010A1 |

Авторы

Даты

1982-05-07—Публикация

1980-06-23—Подача