(З) СПОСОБ ПАЙКИ ПЕЧАТНЫХ ПЛАТ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления паяных соединений печатных узлов | 1981 |

|

SU966937A1 |

| Флюс для пайки деталей радиоэлектронной аппаратуры | 1987 |

|

SU1505731A1 |

| Способ припайки выводов к двухсто-ронней плате печатного монтажа | 1973 |

|

SU510012A1 |

| Способ лужения выводов радиоэлементов | 1987 |

|

SU1666277A1 |

| СПОСОБ ПАЙКИ ЛЕГКОПЛАВКИМ ПРИПОЕМ | 2005 |

|

RU2372175C2 |

| Устройство для пайки волной расплавленного припоя | 1990 |

|

SU1785852A1 |

| Устройство для пайки деталей | 1982 |

|

SU1087280A1 |

| ПЕЧАТНАЯ ПЛАТА ДЛЯ ПАЙКИ СТОЛБИКАМИ ПРИПОЯ | 2000 |

|

RU2199840C2 |

| ФЛЮС ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ ПАЙКИ | 2010 |

|

RU2463144C2 |

| ФЛЮС ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ ПАЙКИ | 2004 |

|

RU2263569C1 |

Изобретение относится к области пайки, в частности, к способу пайки печатных плат и может быть применено в электротехнической, радиоэлектрон ной и приборостроительной промышленности. Известны способы пайки печатных плат .с использованием движения расплавленного припоя относительно паяемых печатных узлов. Например способ пайки волной расплавленного припоя. В этом способе паяемые соединения обращены вниз, а пайка осуществляется путем перемещения печатных плат сквозь гребень волны р.асплавлен ного припоя 11, Недостатком способа является то, что,во-первых, в процессе образовани волны припоя происходит интенсивное перемешивание припоя и захват им ино родных включений в т.ч. газовых, что приводит к образованию пор в паяемых соединениях. Следствием перемешивани припояявляется и то, что в этом спо собе не удается получать ламинарного потока припоя, обтекающего паяемые соединения. Во-вторых, на паяемых поверхностях осаждаются загрязнения, всплывающие на гребень волны припоя (поскольку плотность припоя всегда выше плотности загрязнений). В-третьих, после пайки на паяемых соединениях остаются излишки припоя в виде сосулек или перемычек припоя, что затрудняет дальнейшую работу, а также вызывает дополнительный расход припоя. В-четвертых, появляется возможность возникновения, в паяемых соединениях, замкнутых пор и случаев неполного заполнения паяемых зазоров, вследствие того, что паяемые соединения обращены вниз, припой под действием силы тяжести оттекает от паяемых зазоров. В-пятых, затруднен, а в некоторых случаях, невозможен визуальный контроль смачивания припоем паяемых соединений непосредственно в процессе пайки.

Известен способ пайки печатных плат в проточном припое. Способ пайки осуществляется следующим образом Печатнуо плату защищают плотно прилегающей маской, предварительно нагретой до температуры пайки и погружают ее в поток припоя, стекакхцего по наклонной поверхности в резервуар, откуда он вновь подается насосом на верхнюю часть установки, после окончания процесса пайки печатный узел извлекают из припоя С2.

Пайка в проточном припое позволяет получать ламинарный поток припоя за счет свободного течения по наклонной поверхности о Что исключает процесс перемешивания припоя с инороднь ми включениями. Однако этому способу .пайки присущи недостатки, ука- . занные для способа пайки волной припоя .

Цель изобретения - повышение качества паяных соедине ний и обеспечение возможности визуального контроля смачиваемости припоем паяемых зон.

Поставленная цель достигается тем, что собранную под пайку печатную плату с маской, предварительно нагретой до температуры пайки, устанавливают под потоком припоя, а после пайки печатную плату отделенную от маски фиксируют в горизонтальном положении. Внешняя сторона маски, контактирующая с припоем,может быть облужена. Регулирование глубины потока припоя осуществляется изменением угла наклона маски с печатной платой.

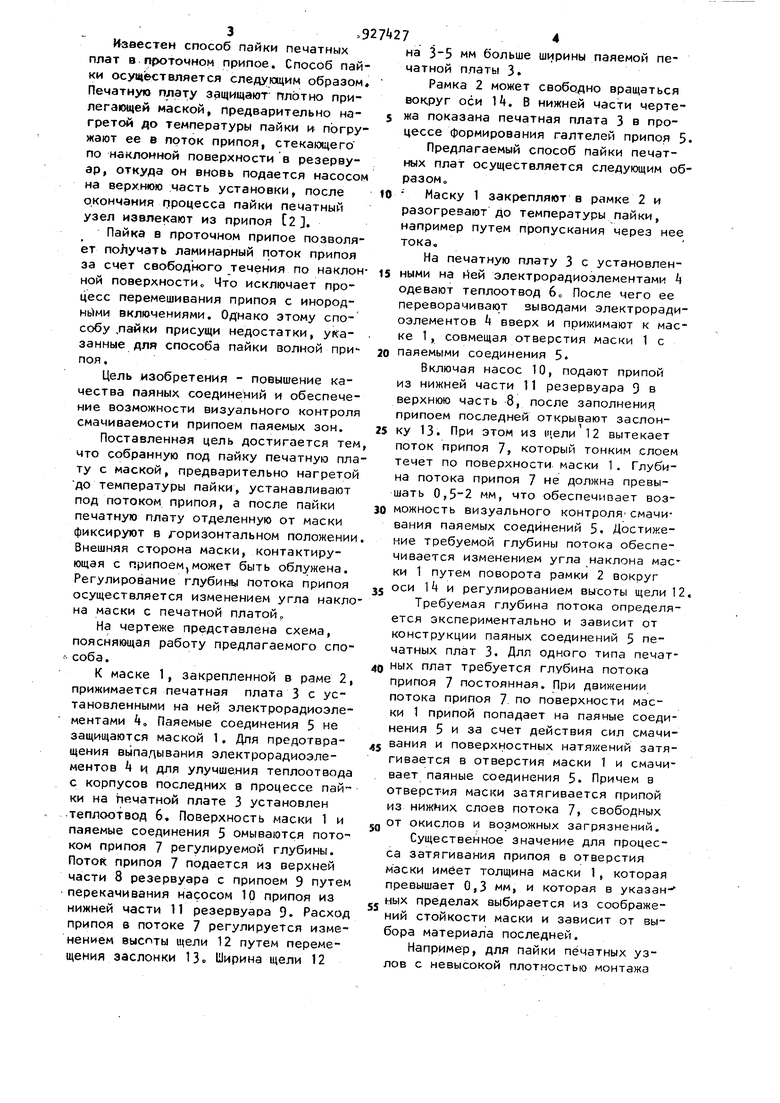

На чертеже представлена схема, поясняющая работу предлагаемого способа.

К маске 1, закрепленной в раме 2, прижимается печатная плата 3 с установленными на ней электрорадиоэлементами 4„ Паяемые соединения 5 не защищаются маской 1. Для предотвращения выпалывания электрорадиоэлементов и для улучшения теплоотвода с корпусов последних в процессе пайки на печатной плате 3 установлен теплоотвод 6. Поверхность маски 1 и паяемые соединения 5 омываются потоком припоя 7 регулируемой глубины. Поток припоя 7 подается из верхней части 8 резервуара с припоем 9 путем перекачивания насосом 10 припоя из нижней части 11 резервуара 9. Расход припоя в потоке 7 регулируется изменением высоты щели 12 путем перемещения заслонки 13. Ширина щели 12

на 3-5 мм больше ширины паяемой печатной платы 3.

Рамка 2 может свободно вращаться вокруг оси 14. В нижней части чертежа показана печатная плата 3 в процессе формирования галтелей припоя 5.

Предлагаемый способ пайки печатных плат осуществляется следующим образом,

Маску 1 закрепляют в рамке 2 и разогревают до температуры пайки, например путем пропускания через нее тока.

На печатную плату 3 с установленными на йей электрорадиоэлементами 4 одевают теплоотвод 6о После чего ее переворачивают выводами электрорадиоэлементов Ц вверх и прижимают к маске 1, совмещая отверстия маски 1 с

0 паяемыми соединения 5.

Включая насос 10, подают припой из нижней части 11 резервуара 9 в верхнюю часть 8, после заполнения, припоем последней открывают заслонку 13. При этом из (цели 12 вытекает поток припоя 7, который тонким слоем течет по поверхности маски 1. Глубина потока припоя 7 не должна превышать 0, мм, что обеспечивает возможность визуального контроля смачивания паяемых соединений 5. Достижение требуемой глубины потока обеспечивается изменением угла наклона мас ки 1 путем поворота рамки 2 вокруг

J оси 14 и регулированием высоты щели 12,

Требуемая глубина потока определяется экспериментально и зависит от конструкции паяных соединений 5 печатных плат 3. Для одного типа печатных плат требуется глубина потока припоя 7 постоянная. При движении потока припоя 7. по поверхности маски 1 припой попадает на паяные соединения 5 и за счет действия сил смачивания и поверхностных натяжений затягивается в отверстия маски 1 и смачивает паяные соединения 5. Причем в отверстия маски затягивается припой из нижних слоев потока 7, свободных от окислов и возможных загрязнений,

Существенное значение для процесса затягивания припоя в отверстия маски имеет толщина маски 1, которая превышает 0,3 мм, и которая в указан- ных пределах выбирается из соображеНИИ стойкости маски и зависит от выбора материала последней.

Например, для пайки печатных узлов с невысокой плотностью монтажа 59 (печатные узлы сетевых радиол 2 и 3 класса) рекомендуются маски из нержа веющей стали толщиной 0,1-0,15 мм, выдерживающие пайку не менее 600700 печатных плат. Для пайки печатных плат с высокой плотностью монтажа (печатные платы автомобильного, приемник-а 2-го класса) рекомендуются маски, -например, из никеля, облуженные с внешней стороны толщиной 0,150,2 мм, выдерживающие пайку печатных плат, Процесс смачивания припоем паяных соединений 5 контролируется визуально Неполностью смочившиеся припоем паяные соединения отчетливо выдвляются в виде темных углублений вокруг отверстия маски с наблюдаемым завихрением припоя, прерывающим поток припоя 7« В момент, когда поток припоя становится сплошным, процесс смачивания паяных соединений заканчивается Заслонкой 13 прерывают поток припоя, включают насос 10, подача припоя в верхнюю часть 8 резервуара 9 прекращается, Остатки потока припоя 7 под действием сил тяжести стекают по наклонной поверхности маски 1 в нижнюю часть 11 резервуара 9, Кроме того, по поверхности маски 1 стекают также излишки припоя, образовавшиеся на паяных соединениях. Особенно эффективно происходит стекание излишков припоя для случая, когда внешняя поверхность маски облужена и хорошо смачивеется припоем. (Такая маска рекомендуется для пайки печатных узлов с высокой плотностью монтажа) , Процесс стекания излишков припоя с поверхности маски и паяных соединений ускоряют путем увеличения угла наклона маски 1 Для этого рамку 2 поворачивают вокруг оси. Tt, - После полного стекания излишков припоя маску 1 приводят в горизонтальное положение и отделяют от нее печат ную плату 3, В процессе отделения печатной платы 3 от маски 1 припой 15 паяных соединений находится в жидком состоянии. Излишки припоя 15 под действием силы тяжести стекают вниз, к основанию выводов электрорадиоэлементов, заполняя зазоры паяных соединений и вытесняя газовые включения. После этого начинается процесс кристаллизации припоя в паяных соединениях вплоть до полного формирования галтелей припоя 15, 7 В процессе работы поверхность маски 1 загрязняется продуктами разложения флюсов и другими инородными включениями. Поэтому рекомендуется производить периодическую очистку маски. Например, путем обработки поверхности пластмассовыми щетками. Периодичность очистки маски зависит от типа и количества применяемого флюса. Ориентировочно она составляет 1 раз . после пайки 10-15 печатных узлов, Данный способ апробирован при пайке печатных узлов с малой и высокой плотностью монтажа. Экспериментальные испытания показывают, что паяные соединения не имеют загрязнений и инородных включений и отличаются блестящей поверхностью. Наблюдается скелетность формы паяных соединений без наличия излишков припоя. Паяемые зазоры соединений полностью заполняются припоем без образования газовых пор и раковин. Причем наблюдается полное заполнение зазоров,достигающих 1,2 мм (для случая пайки выводов в неметаллизированные отверстия), что в 3 рааа превышает возможности известного способа, В случае пайки печатных плат с неметаллизированными отверстиями наблюдаемся полное заполнение отверстий припоем с образованием симметричных галтелей припоя на поверхностях выводов с обеих сторон печатной платы. Использование этого способа позволяет осуществлять визуальный контроль процесса смачивания припоем паяных соединений, непосредственно во время пайки, повышает качество паяных соединений за счет исключения таких дефектов, К5К излишки припоя короткозамыкающие перемычки и обеспечивает полное заполнение припоем паяемых зазоров, что приводит к повышению механических характеристик паяных соединений. Формула изобретения 1, Способ пайки печатных плат в проточном припое, перетекающем по наклонной плоскости из верхнего резервуара в нижний путем контактирования припоя с паяемыми зонами через маску, предварительно нагретую до температуры пайки, отличающийся тем, что, с целью повышения качества паяных соединений и

Авторы

Даты

1982-05-15—Публикация

1980-02-29—Подача